| 镧铁合金中14项稀土杂质含量的测定—电感耦合等离子体发射光谱法 |

近20年来,稀土元素在钢中的应用工作得到了国家有关部门的重视和大力支持,我国稀土资源丰富,钢材产量位居世界第一,为稀土钢的发展提供了坚实的基础。稀土钢是指含有一定数量镧、铈等稀土元素的钢[1-2]。大量研究表明:钢中加入La、Ce等稀土元素能显著提高其耐蚀性能,且成本低,生产和应用前景光明[3]。镧铁合金主要用于稀土钢的生产,其用量将随着稀土钢的广泛应用而日益凸显。

本文主要研究镧铁合金中铈、镨、钕、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇14个稀土杂质元素含量的测定方法。电感耦合等离子体发射光谱法(ICP-OES)分析技术自20世纪60年代提出、20世纪70年代迅速发展起来的一种新型分析技术[4],其具有的检出限低,基体效应小,精密度高,灵敏度高,线性范围宽以及多元素同时分析等诸多优点而得以广泛应用[5-6]。采用了电感耦合等离子体发射光谱法(ICP-OES)[7]、基体匹配法[8-9]测定镧铁合金中铈、镨、钕、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇14个稀土杂质元素含量,方法简单、快捷、准确。

原理:镧铁合金试料经硝酸分解,在稀硝酸介质中,以基体匹配法校正基体对测定的影响,直接以氩等离子体光源激发,进行光谱测定。

1 试验部分 1.1 仪器与试剂1)仪器:ULTIMA 2 ICP-OES JOBIN YVON。

2)混合基体溶液:按照镧(15 %)与铁(85 %)的比例配制50 g/L混合基体溶液,硝酸(1+9)介质。

3)混合标准溶液:取单质浓度为1.0000 g/L混合稀土储备溶液,采用逐级稀释法分别配制成100 mg/L、10 mg/L混合稀土标准溶液,硝酸(1+9)介质。

4)硝酸为分析纯,试验用水为2级水,稀土标准应满足稀土总量≥99.5%与纯度≥99.99%。

1.2 仪器工作条件1)仪器分辨率 < 0.006 nm(200 nm处)。

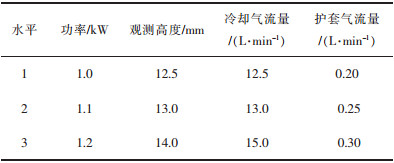

2)功率1.0 kW;等离子气12.5 L/min;横向观测高度13 mm;护套气0.30 L/min(载气流量0.88 L/min、蠕动泵速20 r/min、载气压力0.28 MPa)。

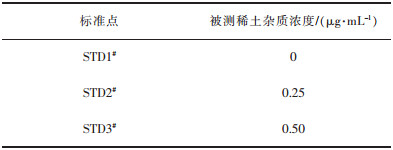

1.3 试验方法1)系列标准溶液的配制。空白标准溶液的配制:空白标准溶液采用去基体方式配制3个标准点,各点中被测稀土杂质(Ce、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y)含量按表 1中加入,介质为硝酸(1+9)。

| 表 1 空白标准溶液的配制 Table 1 Preparation of blank standard soluti |

|

| 点击放大 |

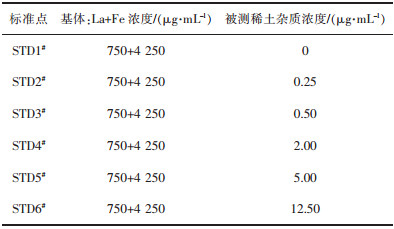

分析标准溶液的配制:分析标准溶液采用带基体方式配制6个标准点,各点中被测稀土杂质(Ce、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y)含量按表 2中加入,介质为硝酸(1+9)。

| 表 2 分析标准溶液的配制 Table 2 Preparation of analytical standard soluti |

|

| 点击放大 |

2)样品制备及检测。称取镧铁合金试样0.50 g精确至0.000 1 g,于100 mL烧杯中,加硝酸(1+1)溶液10 mL,低温加热分解清亮,取下冷却,用水定容于100 mL容量瓶中,混匀,待测;随同试样做空白试验。用各对应标准溶液,按仪器工作条件对试样与空白进行测试。最后结果扣除空白。

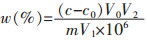

3)结果的计算。按式(1)计算样品中各元素的质量分数w(%)。

|

(1) |

式(1)中:c为被测元素的浓度,μg/mL;c0为试剂空白的浓度,μg/mL;V0为试液总体积,mL;V2为分析试液体积,mL;V1为分取试液体积,mL;m为试料的质量,g。

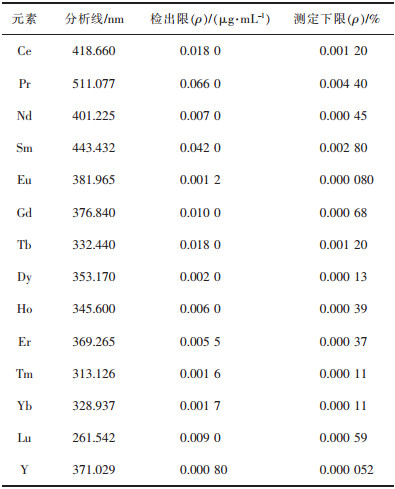

2 结果与讨论 2.1 分析谱线的选择1)推荐分析谱线。谱线的选择主要考虑无基体干扰、共存元素干扰、激发电位低、根据光谱线波长表[10-11]预选出几条强度大的谱线进行轮廓扫描,选出一条背景平坦、信倍比大的分析谱线[12-13]。各元素推荐分析谱线见表 3。

| 表 3 各元素的分析线及检出限 Table 3 Analytical spectral lines and detection limits of the elements |

|

| 点击放大 |

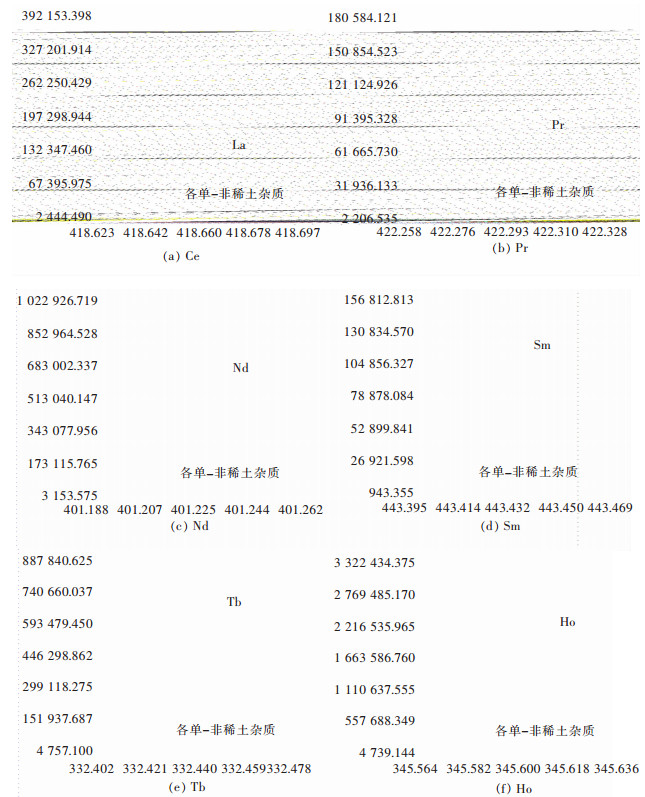

2)基体对各推荐分析谱线的影响。图 1列出了部分分析谱线受基体干扰情况图。

|

| 图 1 部分分析谱线受基体干扰情况 Fig. 1 The interference of some analytical line by matrix |

3)共存稀土杂质对各推荐分析谱线的影响。图 2列出了部分分析谱线受共存稀土杂质干扰情况图。

|

| 图 2 部分分析谱线受共存稀土杂质干扰情况 Fig. 2 The interference of some analytical line by coexisting rare earth impurities |

4)共存非稀土杂质对各推荐分析谱线的影响。图 3列出了部分分析谱线受共存非稀土杂质干扰情况图。

|

| 图 3 部分分析谱线受共存非稀土杂质干扰情况 Fig. 3 The interference of some analytical line by coexisting non-rare earth impurities |

2.2 共存元素的干扰情况

1)共存稀土杂质干扰情况。分别用单一铈液、镨液、钕液、钐液、铕液、钆液、铽液、镝液、钬液、铒液、铥液、镱液、镥液、钇液(单质浓度各为10 μg/mL)对预选的分析线进行轮廓扫描(系列图中用“13个单一稀土杂质”标注)见图 2,根据图 2的峰强度计算出理论干扰情况,除Pr(422.293 nm)可能受到Nd和Gd相当于方法下限大小(0.005 %)干扰外,其他均小于方法的测定下限,遇此情况可用Pr(511.077 nm)备用线。

2)共存非稀土杂质干扰情况。分别用单一铝液、硅液、钙液、镁液、锰液、镍液、钛液、铬液(单质浓度各为5 μg/mL,锰用10 μg/mL)对预选分析线进行轮廓扫描(系列图中用“各单一非稀土杂质”标注),见图 3。根据图 3的峰强度计算出理论干扰情况,除Nd(401.225 nm)、Tb(332.440 nm)、Dy(353.170 nm)峰下或拖尾出现有Ti、Cr、Mn微小峰包(可忽略)外,其他均未出现干扰被测谱线的迹象。

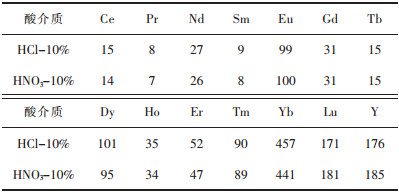

2.3 酸介质的选择在相同仪器条件下分别对2个不同介质(10 %盐酸、10 %硝酸)的统一样品,用同一选定的被测元素分析谱线进行扫描(也可用测量方式,但要选定背景)以线背比(I/Ib)大小为评估指标,根据得到的分析线峰值和背景值计算出各元素在不同介质中的线背比见表 4,从表 4可知,2种介质的线背比相差不大。但综合考虑到镧铁合金在盐酸溶解时间比硝酸要长3~5倍,因此考虑选择硝酸介质。

| 表 4 不同介质中I/Ib Table 4 I/Ib in different media |

|

| 点击放大 |

2.4 酸浓度的选择

在相同仪器条件下分别对3个不同硝酸浓度(5%、10%、15%)的统一样品,用同一选定的被测元素分析谱线进行扫描(也可用测量方式,但要选定背景)以线背比(I/Ib)大小为评估指标,根据分析线的峰值和背景值计算出各元素在不同硝酸浓度中的线背比见表 5,从表 5可知,3种酸度下的线背比相差不是很大,但线背比最大值大部分落在硝酸酸度为10 %以上。因此考虑选择10 %的硝酸酸度。

| 表 5 不同酸度中的I/Ib Table 5 I/Ib in different acidity |

|

| 点击放大 |

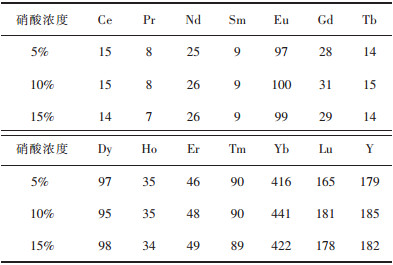

2.5 标准溶液的基体匹配

物性干扰的另一种表现为盐效应。溶液的黏度等物理性质均随溶液含盐的增加而增大,从而影响溶液的进样量、雾化效率及气溶胶传输效率并最终影响谱线强度。消除盐效应的根本方法是基体匹配,保持标准溶液和分析溶液有相同的含盐量[14]。试验采用基体匹配配制方式,很好地解决了盐效应。

目前,镧铁合金产品标准XB/T 407—2020中对该产品主体镧: 铁比例限定为10%: 90%、15%: 85%、20%: 80%,3种牌号。本文方法以镧: 铁比例15%: 85%作为基体研究对象。同时为了使方法能适用整个产品标准,还考虑了方法对其他2种基体比例中稀土杂质测定的影响,在结合产品主体比例允许±1%误差的情况下,分别研制镧与铁比例9%: 91%与21%: 79%被测稀土杂质(单质)含量0.50 mg/L与5.00 mg/L,4个模拟样品进行试验。实验证明本文方法同样兼顾镧-铁基体比例9%: 91%与21%: 79%中稀土杂质的测定,见表 6。

| 表 6 镧-铁基体比例在9%: 91%与21%: 79%波动影响实验 Table 6 Effects of matrix proportion of La and Fe on determination results |

|

| 点击放大 |

2.6 仪器工作条件和工作参数的选择

在化学实验中,影响实验结果的因素多,所波及的水平和所需实验次数也多。如果进行所有的实验,不但在成本上造成浪费,且给实验者带来许多无须有的麻烦,而最终还不一定选择到最佳的条件组合。正交试验正是克服以上的不足,它利用一种科学的表格──正交表来安排实验,以期获得满意的效果[15-16]。本方法根据影响测定的主要因素,采用4因素3水平正交设计,按L9(34)正交表安排试验[17]。以(I-Ib)和I-Ib值作为评价指标[18],选择最佳仪器工作条件和工作参数。以Lu(261.542 nm)、Tb(332.440 nm)、Y(371.029 nm)、Pr(422.293 nm)为各波段波长代表进行试验综合评价,正交设计实验表见表 7,选择仪器各参数见1.2仪器工作条件。

| 表 7 正交设计因素、水平 Table 7 Results of orthogonal test for instrumentation conditions |

|

| 点击放大 |

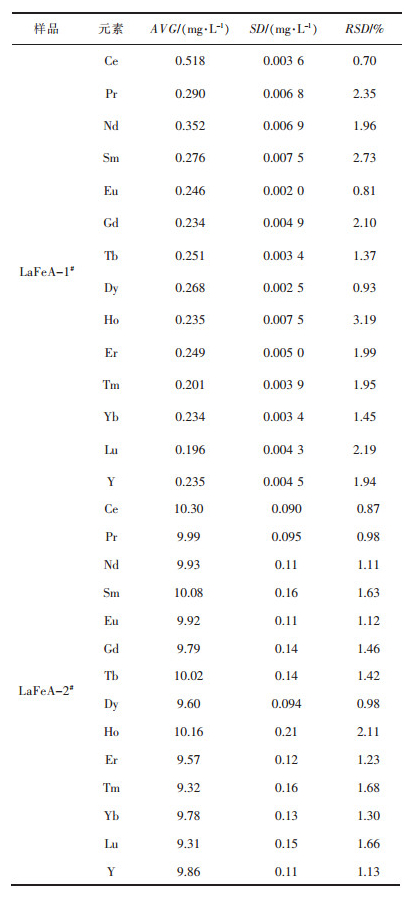

2.7 方法的检出限和精密度

连续测定混合基体空白溶液11次,按3倍标准偏差计算到检出限[19-20],以10倍的标准偏差作为方法的测定下限,结果见表 3。

按试验方法对镧铁合金样品LaFeA-1#、LaFeA-2#(2个样品镧与铁比例为15%: 85%)进行了测定,所得结果见表 8,各元素测定结果的相对标准偏差(n=11)在0.74%~4.58%之间。

| 表 8 镧铁合金分析结果(n=11) Table 8 Determination results of La-Fe alloy(n=11) |

|

| 点击放大 |

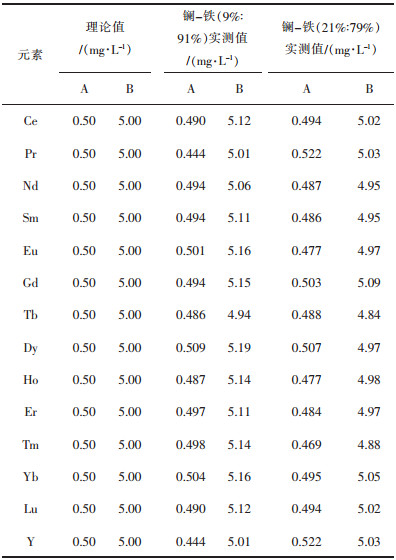

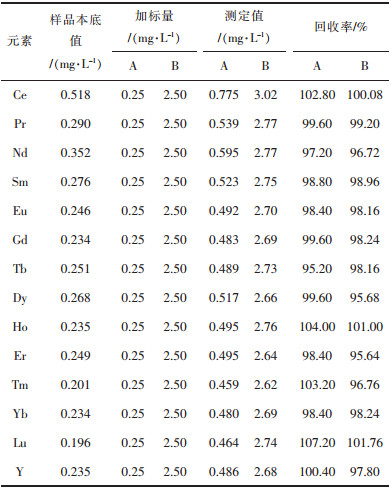

2.8 分析结果的准确度试验

因国内尚无镧铁合金标准样品,对镧铁合金样品LaFeA-0#(镧与铁比例为15%: 85%)标加A、B含量,进行标加回收试验,试验结果见表 9。

| 表 9 镧-铁合金样品LaFeA-1#进行标准加入回收试验 Table 9 Recovery test by standard addition method |

|

| 点击放大 |

3 结论

采用电感耦合等离子体发射光谱法,运用基体匹配方式测定镧铁合金中14项稀土杂质含量:方法中所推荐各分析谱线,均很好地避开了共存稀土元素与共存非稀土元素的干扰,能满足分析要求。各元素测定结果的相对标准偏差(n=11)在0.70%~3.19%之间,回收率在95.20%~107.20%之间。镧与铁基体比例在(9%~21%): (91%~79%)对测定无明显影响。试验证明本方法满足镧铁合金中铈、镨、钕、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇含量范围在0.005%~0.25%的分析测定要求。

| [1] |

邱林. 稀土钢迈上全球价值链高端[N]. 中国有色金属报, 2017-12-12(4).

|

| [2] |

张晓峰, 唐建平, 韩春鹏, 等. 稀土在钢中作用及工业化生产现状浅析[J].

稀土, 2021, 42(4): 117–130.

|

| [3] |

范建文, 廉心桐, 陆恒昌, 等. 经济型耐蚀耐候稀土钢的研制[J].

上海金属, 2020, 42(6): 58–65.

DOI: 10.3969/j.issn.1001-7208.2020.06.013.

|

| [4] |

陈新坤.

电感耦合等离子体光谱法原理和应用[M]. 天津: 南开大学出版社, 1987.

|

| [5] |

郑国经. 电感耦合等离子体原子发射光谱分析仪器与方法的新进展[J].

冶金分析, 2014, 11: 1–10.

|

| [6] |

阮桂色. 电感耦合等离子体原子发射光谱(ICP-AES)技术的应用进展[J].

中国无机分析化学, 2011(4): 15–18.

DOI: 10.3969/j.issn.2095-1035.2011.04.0003.

|

| [7] |

陈金忠, 陈凤玲, 丁振瑞, 等. 电感耦合等离子体原子发射光谱法测定自来水中铜、汞和铅[J].

理化检验(化学分册), 2011(4): 417–418.

|

| [8] |

胡璇, 李跃平, 石磊. 基体匹配法和内标法-电感耦合等离子体原子发射光谱测定铸造锌合金中高含量铝和铜光谱干扰校正的比较[J].

冶金分析, 2014(4): 17–20.

|

| [9] |

张亮. ICP-AES基体匹配法测定氯碱离子膜二次盐水中微量金属元素含量[J].

广东化工, 2012(10): 57–59.

|

| [10] |

冶金部科技情报研究所.

光谱线波长表[M]. 北京: 中国工业出版社, 1971.

|

| [11] |

万家亮.

现代光谱分析手册[M]. 武汉: 华中师范大学出版社, 1987.

|

| [12] |

胡珊玲, 张少夫, 温世杰. 电感耦合等离子体原子发射光谱法测定高纯氧化镥中14种稀土杂质元素[J].

理化检验(化学分册), 2011(9): 1068–1070.

|

| [13] |

黎英, 刘鸿, 潘建忠. 电感耦合等离子发射光谱法测定钆铁合金中稀土杂质量[J].

有色金属科学与工程, 2011, 2(6): 93–96.

|

| [14] |

辛仁轩.

等离子体发射光谱分析[M]. 北京: 化学工业出版社, 2001.

|

| [15] |

毛海梅, 陈碧波. 正交试验在化学分析中的应用[J].

海南矿冶, 1996(3): 38–39.

|

| [16] |

刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究[J].

实验技术与管理, 2010, 27.

|

| [17] |

王万中.

试验的设计与分析[M]. 北京: 高等教育出版社, 2004.

|

| [18] |

张少夫. ICP-AES法直接测定氧化钇中的14个稀土元素[J].

理化检验(化学分册), 1998(1): 25–27.

|

| [19] |

鲁静, 付凌燕, 王旭. 质量分析方法验证中检出限和定量限测定方法探讨[J].

中国药品标准, 2012(1): 33–35.

|

| [20] |

陈嬿娉, 章新亮, 姚文俐. 电感耦合等离子体质谱法测定阳极磷铜中磷含量的方法[J].

有色金属科学与工程, 2017, 8(2): 124–127.

|

2021, Vol. 12

2021, Vol. 12