| 钢中稀土镧、铈、钇分析检测研究 |

2. 新余钢铁股份有限公司,江西 新余 338000

2. Xinyu Iron and Steel Co., Ltd., Xinyu 338000, Jiangxi, China

近年来,高端装备制造对钢铁材料的性能要求越来越高,稀土元素含量成为影响钢铁材料性能的重要因素。在钢中添加稀土可以深度净化钢液[1-2],稀土与钢液中O、S、As、Sn、Sb、Pb等有害元素反应生成化合物,并作为夹杂物从钢液中排出,使钢液内的杂质元素减少。同时,在钢中添加稀土可改善非金属夹杂物形态[3-5],夹杂物形态由链状、条状向球状转变;稀土有微合金化[6-8]等作用,通过稀土的作用引起晶界的结构、化学成分及能量的变化,从而影响钢材性能。稀土元素在钢液中的作用日益突出,如何快速准确的检测钢中稀土含量是广泛关注的课题。

稀土化学分析检测常用的手段有重量法[9]、滴定法[10]、容量法、分光光度法[11-12]等。稀土检测行业使用最多的仪器是电感耦合等离子发射光谱仪[13-17],其次为等离子质谱仪[18]、原子吸收光谱仪[19]、高频-红外碳硫仪、X射线荧光光谱仪[20-21]、脉冲-红外氧氮仪[22]、X光谱衍射仪、激光粒度仪、辉光质谱仪等设备。目前,电感耦合等离子发射光谱法需用酸溶或碱熔的手段将样品从固体状态制成液体状态,再进行分析检测,整个过程相较于火花直读光谱法仍耗时较长,达不到快速分析检测的要求。上述检测方法存在速度慢、耗时长等问题,适应不了钢铁制造流程的连续性、节奏快、实时性的特点和要求。

火花直读光谱法具有激发温度高、放电稳定安全,使用灵活等特点,能进行多种元素同时分析,检测时间短、速度快、污染少、分析数据可靠,可以实现钢中稀土快速在线分析检测。传统的火花直读光谱对稀土的检测存在一定的限制,实现了对钢中镧、铈的检测,但没有钇的检测通道。全谱火花直读光谱具有全谱扫描,没有通道限制的优点,可以实现钢中镧、铈、钇元素在线分析检测。现存的镧、铈标准样品多以铸铁为主,市面上含钇的标准样品几乎没有,且火花直读光谱通常采用铸铁来绘制标准分析曲线,没有钢用标准分析曲线,采用铸铁绘制的标准分析曲线完全代替钢用标准分析曲线会导致钢中元素检测结果存在一定的偏差,对检测结果的严谨性提出质疑。因此,利用钢用标准样品绘制全谱火花直读光谱标准分析曲线且对钢中稀土镧、铈、钇快速检测技术进行研究具有重要的现实意义。

本实验采用全谱火花直读光谱对钢用标准样品中稀土镧、铈、钇强度比进行测定,并结合电感耦合等离子体发射光谱(ICP-AES)标定的标准样品中相应稀土含量,将强度比与含量一一对应,构建完整的含量与强度比数据库,绘制镧、铈及钇的标准分析曲线。在已建立的标准分析曲线下,利用全谱火花直读光谱对检验样品进行检测得到稀土镧、铈、钇含量,并通过对检测数据的分析验证曲线的准确性。

1 试验方法 1.1 样品处理 1.1.1 块状样品的处理取块状样品并编号,样品应保证均匀、无缩孔及裂纹,并保证样品表面平整、洁净。为防止标准样品表面氧化及污染等情况对数据准确性和精密度的影响,开始测定前对样品进行表面抛光,且采用铣床对表面进行研磨,所有样品应在同一条件下研磨, 不得过热。

1.1.2 屑状样品的处理对样品表面进行抛光,去除表面污染物及氧化物等,在抛光后的样品上钻取屑状样,取样时注意钻头温度不要过高,导致屑状样变色。将每块标准样品上取得的钢屑混匀,并对相应的钢屑进行编号,且用锁口袋完全密封取得的试样,防止标定试样的钢屑氧化。

1.2 试验仪器及方法 1.2.1 电感耦合等离子体原子发射光谱法采用电感耦合等离子体原子发射光谱(下文均简称为ICP-AES)对钢用标准样品中各稀土含量进行标定,得到标准样品中稀土镧、铈及钇含量。仪器型号为ICAP6300,通过标准试液对仪器校准,可多次测定校准,直至达到最佳状态。

1)溶样。取试样(称样0.50 g)进行溶解,通过改变酸的选择和用量,以达到较好的溶样效果,最终确定溶样过程为:将试料置于250 mL烧杯中,加入20 mL盐酸(ρ为1.19 g/mL),用表面皿覆盖,在剧烈反应结束后,低温加热片刻。加5滴高氯酸(ρ为1.67 g/mL),待反应完全后(若有浑浊时加入1~2滴氢氟酸,氢氟酸的密度为1.14 g/mL)煮沸,使过氧化氢完全挥发,取下烧杯冷却,将试液移入200 mL容量瓶中,用少量水洗涤表面皿及杯壁并移入容量瓶中,对容量瓶中试液进行稀释定容,混匀后静置,此时试液清亮无杂物。

2)标准样品中稀土镧、铈、钇的含量。在试验过程中空白样品必须加入与标准样品溶液相同量的铁基离子,以消除铁基体带来的影响。按照国家标准选定的分析线,在选定的分析线波长下,利用ICP-AES对标准样品试液中镧、铈、钇含量进行标定。

1.2.2 全谱火花直读光谱法实验采用SPECTROLAB S全谱火花直读光谱仪对样品进行分析检测,全谱记录,没有通道限制,增加元素和基体无需对硬件进行改动,为稀土的检测提供了基础。全谱火花直读光谱仪应当放置在防震、洁净的实验室内,氩气流量220~230 L/h,环境温度25 ℃,室内最大允许温差为5 ℃/h,光室温度20 ℃,湿度50%~60%,吹扫时间1 s,激发时间12 s,另有4 s预燃时间;为保证仪器在操作工程中的稳定性,放电频率400~500 Hz,频率变化不应超过±2%。

在火花直读光谱定量分析中,通常以强度比表示待测元素的含量,强度比是待测元素分析线的光强度与参比线光强度之间的比值。在火花直读光谱测定过程中,需选择一条内标线作为参比线,内标线的选择是为了保证仪器的稳定性及消除检验样品组成带来的干扰。内标元素可以是检验样品中的基体成分,也可以是以一定的含量加入检验样品中的外加元素。但对于金属块状检验样品,将其重熔并加入内标元素难以实现,本试验选择铁元素作为内标元素。

1)分析线的选取。本实验使用的全谱火花直读光谱仪可以进行全谱扫描,有元素参比通道选配的优势。在仪器推荐的分析线的基础上,利用全谱火花直读光谱仪对标准样品的强度比进行扫描,以筛查出各稀土元素相应的灵敏分析线。要求选取的分析线在测定时镧、铈、钇均具有明显的出峰,且附近无其他元素干扰。

2)标准分析曲线的绘制。根据GB/T 4366—2002相关标准要求,绘制标准分析曲线需对一系列的标准样品激发,每个样品上至少激发3次,取测定结果平均值。为保证分析样品测定的准确度和表面整洁度,在测定前要进行表面抛光。测定时,保证标准样品按照测试规范完全覆盖火花台电极孔洞,如果发现在激发过程中有火焰泄露或者仪器发出异响,可能会导致数据的不准确,要选择舍弃,重新打点测试。打点测试后,如若发现钢样上激发点颜色异常,需要考虑问题的来源,进行调整后重新打点测试。实验共选取4块标准样品,每块标准样品上至少打取7个有效点,利用全谱火花直读光谱分别测得钢用标准样品中稀土镧、铈、钇强度比且对各检测结果取平均值。将全谱火花直读光谱测得的镧、铈、钇强度比与ICP-AES标定的相应稀土含量一一对应,构建完整的含量与强度比数据库,绘制镧、铈及钇的标准分析曲线,为实现火花直读光谱在线分析检测奠定了基础。

3)测定检验样品的稀土镧、铈、钇的含量。在已建立标准分析曲线的基础上进行检验样品中镧、铈、钇含量的测定。对检验样品表面激发打点,为保证数据的准确性以及仪器的稳定性,在每个样品上打7个有效点,分别测得含量后取平均值。

2 试验结果与分析 2.1 标准分析曲线的绘制 2.1.1 筛选分析线根据元素特征出峰位置、仪器推荐的分析线及国家标准推荐的分析线,对镧、铈、钇元素的分析线进行筛选。选择分析线时,分析线灵敏度高,待测元素在该分析线下有明显的出峰位置。试验选择铁基体作为内标元素,则选择的待测元素的特征线要与铁元素的特征线相近,同时还要无其他元素谱线的干扰。根据以上要求,镧、铈、钇元素分别选取了2个分析线对,下文分别用La1和La2、Ce1和Ce2、Y1和Y2表示。

2.1.2 绘制标准分析曲线发射谱线的强度取决于激发光源的等离子体的浓度,对于试样中含量较高的元素,一般采用罗马金经验公式[23]。传统的罗马金公式只能用于摄谱法,通过照相的方式测定黑度。随着计算机及分析检测仪器的发展,无需再对黑度进行测定,计算机可以将测定数据数字化。通过仪器对待测试样进行激发,将光信号转换为电信号,再转变为数字化信号,通过计算机模拟化处理,可以得到相应的测定结果。根据钢中镧、铈、钇的含量进行标准分析曲线拟合,拟合方程为y= ax2+bx+c, 其中x为元素强度比;y为钢中元素含量。

利用ICP-AES对标准样品中镧、铈、钇的含量进行标定,并采用全谱火花直读光谱仪对已标定镧、铈、钇含量的标准样品进行研究。在镧、铈、钇元素各选定2条分析线下,利用全谱火花直读光谱对同一元素高、中、低不同含量的标准样品进行激发测定,得到相应的标准样品中镧、铈、钇元素的强度比。输入ICP-AES检测所得的镧、铈、钇的含量,建立标定值与强度比对应关系,构建标定值与实物对应关系数据库,绘制镧、铈、钇的标准分析曲线,实现标准分析曲线的精准定制。镧、铈、钇在La1和La2、Ce1和Ce2、Y1和Y2分析线下绘制的标准分析曲线分别为La#1和La#2、Ce#1和Ce#2、Y#1和Y#2,如图 1~图 3所示。

|

| 图 1 镧的标准分析曲线: Fig. 1 Standard analysis curve of lanthanum |

|

| 图 2 铈的标准分析曲线 Fig. 2 Standard analysis curve for cerium |

|

| 图 3 钇的标准分析曲线 Fig. 3 Standard analysis curve for yttrium |

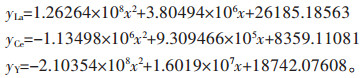

由图 1可知,在选定的2条镧元素分析线下进行标准分析曲线的绘制,标准分析曲线La#1及La#2的相关系数R2分别为0.999 74及0.999 88。R2范围为0到1, 越接近1说明曲线拟合程度越好。镧的标准分析曲线相关系数均大于0.999,符合实验室分析检测要求。其中标准分析曲线La#2优于标准分析曲线La#1,且标准分析曲线La#2的数学模型为:

|

(1) |

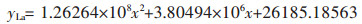

从图 2分析可得,标准分析曲线Ce#1及Ce#2的相关系数R2分别为0.999 14及0.997 24,其中标准分析曲线Ce#1相关系数大于0.999,符合实验室分析检测要求, 但标准分析曲线Ce#2相关系数未达到大于0.999的要求。根据实验要求,标准分析曲线Ce#1拟合程度更好,标准分析曲线Ce#1数学模型为:

|

(2) |

由图 3可知,标准分析曲线Y#1及Y#2的相关系数R2分别为0.999 75及0.999 17,即钇元素在选取的2条分析线下绘制的标准分析曲线的拟合程度均较好,符合实验室分析检测要求。其中标准分析曲线Y#1优于标准分析曲线Y#2,且标准分析曲线Y#1的数学模型为:

|

(3) |

综上所述,对标准样品的含量及强度比进行研究,将ICP-AES标定的镧、铈、钇含量与全谱火花直读光谱测定的镧、铈、钇强度比一一对应,绘制了镧、铈及钇的标准分析曲线, 其中标准分析曲线为La#2、Ce#1及Y#1相关系数均满足大于0.999的要求,拟合程度较好。

2.2 检验样品结果分析采用全谱火花直读光谱仪在上述已绘制的标准分析曲线下对检验样品中镧、铈、钇元素含量进行检测并对检测结果进行考察。

2.2.1 检验样品的测定结果对比利用ICP-AES对检验样品试液中镧、铈、钇元素的含量进行标定,将标定值作为参照值与全谱火花直读光谱测定检验样品中镧、铈、钇的含量进行比较。ICP-AES检测得到的参照值如表 1所列。

| 表 1 镧、铈、钇含量参照值 Table 1 Reference value of lanthanum, cerium and yttrium content |

|

| 点击放大 |

为验证测试结果的准确性,将全谱火花直读光谱测定的检验样品的镧、铈、钇含量与上述ICP-AES标定的镧、铈、钇含量作为参照值进行比较,验证测定值的准确性。各检验样品测定结果平均值与参照值列于表 2~表 4。

| 表 2 标准分析曲线La#1与La#2测定值与ICP-AES标定值对比 Table 2 Comparison of the measured values of the standard analytical curves La#1 and La#2 with the calibration values of ICP-AES |

|

| 点击放大 |

| 表 3 标准分析曲线Ce#1与Ce#2测定值与ICP-AES标定值对比 Table 3 Comparison of the measured values of the standard analytical curves Ce#1 and Ce#2 with the calibration values of ICP-AES |

|

| 点击放大 |

| 表 4 标准分析曲线Y#1与Y#2测定值与ICP-AES标定值对比 Table 4 Comparison of the measured values of the standard analytical curves Y#1 and Y#2 with the calibration values of ICP-AES |

|

| 点击放大 |

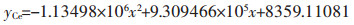

由表 2分析可得,标准分析曲线La#2测定结果相较于标准分析曲线La#1与参照值更为接近,即偏差率小于标准分析曲线La#1测定结果的偏差率。检验样品H3含微量镧,虽偏差率较高,但标准分析曲线La#2测得稀土的含量与ICP-AES标定的含量相差±0.000 2%,符合实验室要求。综上所述,标准分析曲线La#2下测定的检验样品中镧的含量准确性更高。

由表 3可得,检验样品中铈在2条标准分析曲线下测定结果的平均值与参照值存在一定偏差,标准分析曲线Ce#1测定结果偏差率≤2.959 2%,标准分析曲线Ce#2测定结果偏差率≤5.519 5%,即标准分析曲线Ce#1测定结果偏差率小于标准分析曲线Ce#2,说明标准分析曲线Ce#1测定检验样品中铈含量的准确性更高,更接近参照值。

由表 4可得,与标准分析曲线Y#2测定结果和参照值差值相比较,标准分析曲线Y#1测定结果和参照值差值更小,差值范围为±0.000 2%,满足实验室要求。结合标准分析曲线Y#1及Y#2的相关系数R2比较结果,说明了标准分析曲线Y#1下测定的检验样品中钇含量的准确性更高。

综上分析,相较于标准分析曲线La#1、Ce#2和Y#2,在标准分析曲线为La#2和Ce#1、Y#1的条件下测得镧、铈、钇含量与参照值差值范围为±0.000 4%,偏差率更小,准确性更高。同时,说明了La#2、Ce#1和Y#1分析线准确性更好。

2.2.2 测试结果带来的不确定度探究不确定度主要包括2类,A类不确定度以及B类不确定度。通过对检测结果不确定度和相对不确定度计算及判断,考察在已绘制的标准分析曲线下,全谱火花直读光谱测定检验样品中镧、铈、钇含量的准确性及重复性,进而判断了标准分析曲线的准确性。不确定度对检测结果的准确性都起到至关重要的作用,不确定度越小说明检测检测的结果准确性越好。测试结果造成的不确定度应属于A类不确定度,通过重复性试验数据标准不确定度和相对标准不确定度的计算(如式(4)~式(5),查验数据的稳定性。计算结果如表 5~表 10所列:

| 表 5 标准分析曲线La#1检测结果的重复性不确定度 Table 5 Uncertainty of repeatability of La#1 test results |

|

| 点击放大 |

| 表 6 标准分析曲线La#2检测结果的重复性不确定度 Table 6 Uncertainty of repeatability of La#2 test results |

|

| 点击放大 |

| 表 7 标准分析曲线Ce#1检测结果的重复性不确定度 Table 7 Uncertainty of repeatability of Ce#1 test results |

|

| 点击放大 |

| 表 8 标准分析曲线Ce#2检测结果的重复性不确定度 Table 8 Uncertainty of repeatability of Ce#2 test results |

|

| 点击放大 |

| 表 9 标准分析曲线Y#1检测结果的重复性不确定度 Table 9 Uncertainty of repeatability of Y#1 test results |

|

| 点击放大 |

| 表 10 标准分析曲线Y#2检测结果的重复性不确定度 Table 10 Uncertainty of repeatability of Y#2 test results |

|

| 点击放大 |

通过重复性试验标准不确定度UA:

|

(4) |

重复性试验的相对标准不确定度为U(rel, UA):

|

(5) |

其中:S为检验样品检测结果的标准偏差;n为单个样品测定次数;X为标定试样测定的平均值;UA为重复性试验引入的标准不确定度;U(rel, A)为重复性试验引入的相对标准不确定度。

由表 5和表 6分析可知,标准分析曲线La#1及La#2的测定结果不确定度范围分别为<0.000 08%、<0.000 07%。在重复性试验检测中,不确定度越小,说明测定结果偏差值越小,检测准确性越好。镧在2条标准分析曲线下得到的检测结果的不确定度值均较小,说明测量结果准确性好,数据置信度高。同时,标准分析曲线La#1及La#2测定结果的相对不确定度范围分别为<0.056 69、<0.063 25,相对不确定度平均值均较小,验证检测结果偏差小,重复性高。综上所述,在标准分析曲线La#2下检验样品中镧元素的检测结果重复性更好。

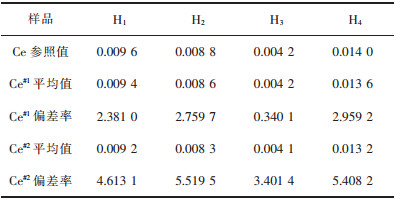

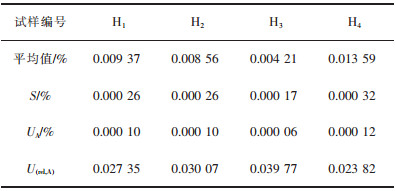

由表 7和表 8计算可得,标准分析曲线Ce#1及Ce#2测试结果的不确定度范围分别为<0.000 12%、<0.000 20%,相对不确定度范围分别为<0.039 77、<0.046 89。铈在2条标准分析曲线下测定结果的不确定度及相对不确定度平均值均较小,说明检测结果偏差小,重复性高。通过对不确定度和相对不确定度的比较,在标准分析曲线Ce#1下检验样品中铈元素的检测结果重复性更好,数据置信度高。

由表 9和表 10可知,标准分析曲线Y#1及Y#2检测结果的不确定度范围分别为<0.000 15%、<0.000 18%。在重复性实验测试中,钇在2条分析线下得到的检测结果的不确定度值均较小,测定结果准确度高。同时,标准分析曲线Y#1及Y#2检测结果的相对不确定度范围分别为<0.035 27、<0.038 36,相对不确定度平均值均较小,验证了检测结果重复性高。对不确定度及相对不确定度比较可得,在标准分析曲线Y#1下检测结果的重复性更好。

综上分析可得,通过对不确定度的比较,标准分析曲线La#2、Ce#1及Y#1测得镧、铈、钇元素含量的不确定度范围≤0.000 20%,且相对不确定度均较小,检测结果重复性更好,准确度更高。

3 结论1)建立钢中镧、铈、钇含量与强度比对应关系,绘制了镧、铈及钇的标准分析曲线, 其中标准分析曲线为La#2、Ce#1及Y#1拟合程度更好,且数学模型为:

|

2)相较于标准分析曲线为La#1和Ce#2、Y#2,在标准分析曲线为La#2和Ce#1、Y#1的条件下测得镧、铈、钇含量与参照值差值范围为±0.000 4%,偏差率更小,准确性更高。

3)通过对不确定度的比较,标准分析曲线La#2、Ce#1及Y#1测得镧、铈、钇元素含量的不确定度范围≤0.000 20%,且相对不确定度均较小,检测结果重复性更好,准确度更高。

| [1] |

王承. 稀土镧和镁对典型特殊钢洁净度和性能的影响[D]. 沈阳: 东北大学, 2017.

|

| [2] |

杨乘东. 钇基稀土变质高锰钢工艺及性能研究[D]. 昆明: 昆明理工大学, 2009.

|

| [3] |

肖峰, 左素彦. 稀土对钢中非金属夹杂物的影响[J].

江西冶金, 1998(5): 2–4.

|

| [4] |

高瑞珍. 稀土在铸钢中的应用[J].

铸造, 1984(3): 10–17.

|

| [5] |

习小军, 赖朝彬, 吴春红, 等. 大线能量焊接船板钢的研究现状与发展[J].

有色金属科学与工程, 2016, 7(5): 55–60.

|

| [6] |

桂伟民, 刘义, 张晓田, 等. 稀土元素对中碳钢组织、力学性能和渗氮的影响[J].

材料研究学报, 2021, 35(1): 72–80.

|

| [7] |

于宣. 稀土微合金化高硅电工钢的力学性能与塑性提升机制[D]. 北京: 北京科技大学, 2020.

|

| [8] |

CHEN R C, WANG Z G, ZHU F S, et al. Effects of rare-earth micro-alloying on microstructures, carbides, and internal friction of 51CrV4 steels[J].

Journal of Alloys and Compounds, 2020, 824: 153849. DOI: 10.1016/j.jallcom.2020.153849. |

| [9] |

刘叶平, 李艳峰, 高立红, 等. 重量法测定镧镍合金中稀土总量[J].

冶金分析, 2019, 39(11): 24–29.

|

| [10] |

龙旭东, 高立红, 张红, 等. EDTA滴定法测定稀土铝中间合金中稀土总量[J].

冶金分析, 2020, 40(4): 70–75.

|

| [11] |

周凯红, 张立锋, 张翼明, 等. 分光光度法与容量法测定稀土抛光粉中氟量的探讨[J].

稀土, 2019, 40(4): 117–122.

|

| [12] |

ZHAO K, WANG Y. Application of regressive-orthogonal design multiwavelength spectrophotometry to simultaneous determination of La, Ce, Pr and Nd in RE-AI alloy[J].

Metallurgical Analysis, 1990(5). |

| [13] |

周元敬, 龙尚俊, 李家华, 等. 电感耦合等离子体原子发射光谱法测定铝合金中镧、铈、钪的含量[J].

理化检验(化学分册), 2017, 53(12): 1427–1431.

|

| [14] |

刘烽, 吴骋, 吴广宇, 等. 电感耦合等离子体原子发射光谱法测定钛合金中钯、钇、硼、铌、钽的含量[J].

理化检验(化学分册), 2018, 54(1): 31–34.

|

| [15] |

齐荣, 杨国武, 韩美, 等. 电感耦合等离子体原子发射光谱法测定钛合金中镧铈钇[J].

冶金分析, 2014, 34(2): 53–57.

|

| [16] |

张秀艳, 周凯红, 李建亭, 等. 电感耦合等离子原子发射光谱法测定稀土系贮氢合金中镍、镧、铈、镨、钕、钐、钇、钴、锰、铝、铁、镁、锌、铜分量[J].

金属功能材料, 2017(6): 42–48.

|

| [17] |

ENDO Y, SAITO K, NAKAHARA Y. Determination of Al, Ce, La, Nb and Zr in steel by using optical emission spectrometry with an inductively coupled plasma[J].

Tetsu- to- Hagane, 2010, 64(6): 797–803. |

| [18] |

龙永珍, 戴塔根, 张起钻. 等离子质谱法测定铝土矿中的稀土元素[J].

轻金属, 2003(5): 5–7.

DOI: 10.3969/j.issn.1002-1752.2003.05.002.

|

| [19] |

毛善成. 原子吸收光谱法测定钢中铈[J].

冶金分析, 2002(6): 32–33.

|

| [20] |

吴文琪, 许涛, 郝茜, 等. X射线荧光光谱分析稀土的研究进展[J].

冶金分析, 2011, 31(3): 33–41.

DOI: 10.3969/j.issn.1000-7571.2011.03.007.

|

| [21] |

胡晨. X射线荧光光谱法测定铝土矿中的稀土元素分量研究[J].

华北自然资源, 2019(6): 47–48.

|

| [22] |

邝静, 林庆. 脉冲-红外吸收法测定氟化稀土中的氧量[J].

江西有色金属, 2010, 24(1): 43–45.

|

| [23] |

本书编写组.

发射光谱分析[M]. 北京: 冶金工业出版社, 1977.

|

2021, Vol. 12

2021, Vol. 12