| 超声滚压处理7B85合金的显微组织和力学性能 |

b. 江西理工大学生物增材制造研究所,南昌 330013

b. Institute of Bioadditive Manufacturing, Jiangxi University of Science and Technology, Nanchang 330013, China

Al-Zn-Mg-Cu铝合金具有比强度高、比刚度好、密度小以及耐腐蚀性较好等优点,在航空航天、运输工业以及日常生活等方面有着广泛的应用[1-3]。但是,铝合金作为承载大载荷的零部件时,在多变、恶劣的环境中它的力学性能显得不足,这限制了它的应用范围[4-6]。如果可以进一步提高金属材料的强度、耐腐蚀性等,就可以减少由于铝合金失效造成的不必要损失,对延长其使用寿命具有重要意义。

有目共睹,铝合金在服役过程中,表面失效如腐蚀、磨损、裂纹等将导致合金综合性能的恶化,通过改善铝合金的表面质量可以提高合金的综合性能。目前,通过表面自纳米化技术可以有效改善合金的表面质量,相比传统的提高材料表面性能的改性技术,表面自纳米化[7]是目前材料表面改性的前沿技术之一,经表面自纳米化后得到的合金基体和表层纳米层之间无明显界限,呈梯度变化,基体与表层之间结合力好,在使用过程中不会发生表层剥落。表面自纳米化技术不仅弥补了传统工艺引起的缺陷,还在合金表面形成纳米层,同时提高合金的机械性能、表面性能、疲劳性能和耐腐蚀性能,进而提高合金的使用寿命。该技术已在镍基合金[8-9]、铝合金[10-11]、高熵合金[12]、钛合金[13-14]、镁合金[15-16]、铜合金[17-18]等方面进行了应用,已然成为提高材料表面性能的有效方法之一。由于小尺寸晶粒抑制裂纹产生,大尺寸晶粒抑制裂纹扩展[5],因此通过表面自纳米化处理材料使表面形成纳米结构层,从而提高材料的机械性能,同时延长材料的使用寿命。

目前,关于实现金属材料表面自纳米化的手段较多,主要有超声冲击[19-20],表面机械研磨处理[21-22]、超声喷丸[23-25]、超声表面滚压[26-27]及激光冲击强化[28-29]等。其中,超声表面滚压处理(Ultrasonic Surface Rolling Treatment, USRT)是一种新兴的表面自纳米化技术,其诱导产生的纳米结构表层可以提高铝合金的显微硬度和强度,同时显著降低合金表面粗糙度和机械损伤,与“自下而上”的物理与化学沉积、超声喷丸等方法使用到的设备相比,超声表面滚压工艺所涉及到的设备相对较为简单,而且在显著降低材料表面粗糙度的同时,在处理过程中不产生废屑,符合绿色发展理念。因此,本文开展7B85铝合金超声表面滚压表面改性的理论及实验研究,分析不同下压量对铝合金表面性能的影响,对于促进超声表面滚压表面改性的发展和应用有一定的理论与工程意义。

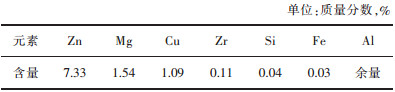

1 实验试验选用的材料为7B85铝合金板,从市场采购得到,通过Axios mas型X射线荧光光谱仪测得7B85铝合金的成分,见表 1。

| 表 1 7B85铝合金的化学成分 Table 1 Chemical composition of 7B85 aluminum alloy |

|

| 点击放大 |

通过UTM4204型电子万能试验机对超声滚压前后的铝合金试样进行拉伸测试,拉伸速度为0.1 mm/min。测试部分的尺寸为1.5 mm×2 mm×20 mm,用线切割机对7B85铝合金进行切割制备拉伸试样,从厚为20 mm的7B85合金板沿轧制方向加工拉伸试样。室温环境下,在配有超声波表面滚压装置的数控机床上对拉伸试样进行了超声表面滚压处理,超声振动频率为28 kHz。超声滚动主轴工作进给率为1 200 mm/min,步进距离为0.08 mm,预压力为0.3 MPa。在拉伸实验结束后,为了减少检测前合金断口处的污染,立即将断裂的试样用封口袋封装保存,妥善保管断口并将其存放在干燥皿中以保证合金试样断口处的清洁、完整性及干燥性。滚压处理后合金的显微硬度采用DHV-1000型显微维氏硬度计进行测量,加载力为0.098 N(即施加载荷是0.025千克力),硬度计加载时间为10 s,每个合金试样测量10次。利用SRM-1(D)型表面粗糙度测量仪测试超声表面滚压前后合金的表面粗糙度,每个试样测量10个不同区域,并对测量值进行平均值和方差的计算。

滚压处理后合金的表面形貌和拉伸断口形貌分别采用光学显微镜(Optical Microscope,OM)和扫描电子显微镜(Scanning Electron Microscope,SEM)观察。利用电子背散射衍射(Electron Back Scattering Diffraction,EBSD)观察超声表面滚压7B85铝合金层厚方向的晶粒分布和表面取向及应力信息,其主要测验参数:工作电压为20 kV,合金倾斜度数为70°,工作距离为9.8 mm,扫描步长根据变形后的晶粒大小进行预估,确定的扫描步长为0.4 μm。超声滚压前后合金的物相通过X射线衍射仪(X-ray Diffraction,XRD)分析。

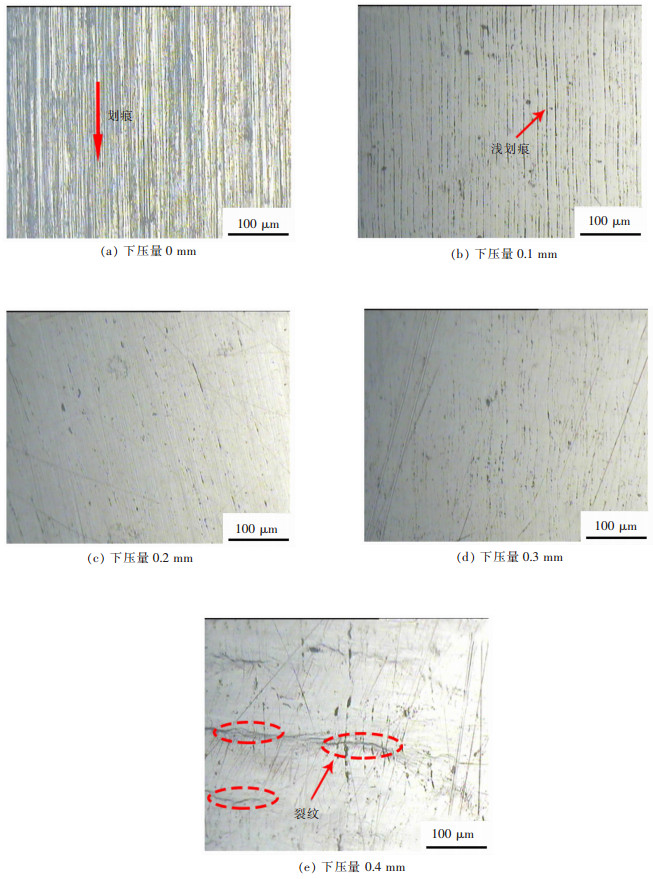

2 结果与分析图 1所示为预压力0.3 MPa不变,以不同下压量超声表面滚压处理7B85铝合金得到的表面形貌。从图 1中可以看出,超声表面滚压处理后,7B85铝合金表面光洁度明显提高,合金表面的划痕被抹平。当下压量小于0.3 mm时,随着下压量的增加,所得到的7B85铝合金表面划痕越来越少;下压量大于0.3 mm时,7B85铝合金的表面逐渐有裂纹产生,这是由于超声表面滚压产生过大塑性变形的缘故。

|

| 图 1 不同下压量滚压处理7B85合金的表面形貌 Fig. 1 Surface morphology of 7B85 alloy with different preloading depth |

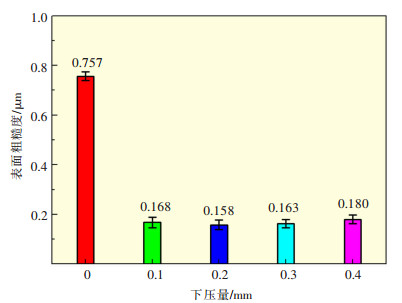

图 2所示为不同下压量时超声表面滚压7B85铝合金的表面粗糙度变化。相比未处理的试样,超声表面滚压处理后7B85铝合金表面粗糙度明显减小。随着下压量的增大,表面粗糙度呈现出显著降低后缓缓上升的趋势,当下压量为0.2 mm时,合金表面粗糙度最小,其值为(0.158±0.019)μm;下压量超过0.2 mm后,合金表面粗糙度略有增加,增大的幅度不大。合金表面粗糙度的增加主要是由于下压量过大导致合金表面产生大量的微裂纹(图 1(e)红色圆圈),增加测试过程中合金表面粗糙度的偶然值,因此恶化了合金表面光洁度。

|

| 图 2 不同下压量滚压处理7B85铝合金的表面粗糙度 Fig. 2 Surface roughness of 7B85 alloy with different preloading depth |

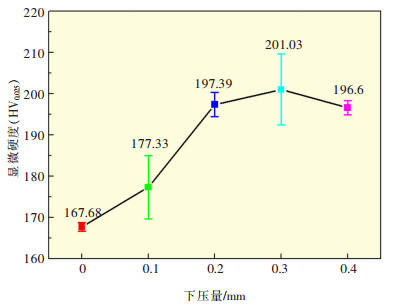

图 3所示为不同下压量时超声表面滚压处理7B85铝合金得到的表面显微硬度。从图 3可以看出,下压量小于0.2 mm时,合金的表面显微硬度随下压量的增加而升高,在下压量为0.2 mm时,合金的表面显微HV0.025硬度值为201.03±8.63。当下压量大于0.2 mm时,合金的显微硬度随下压量的增大而呈现出较小的变化,合金的表面硬度值趋于平稳。但是,在下压量为0.3 mm时,合金的显微硬度的离散程度较大,说明合金表面的组织均匀性较差。结合图 1和图 2的实验结果,可以说明下压量达到一定值后,其显微硬度基本不变,下压量过大则会导致合金表面微裂纹的产生,对显微硬度的均匀性产生一定影响。

|

| 图 3 不同下压量滚压处理7B85铝合金的显微硬度 Fig. 3 Microhardness of 7B85 alloy with different preloading depth |

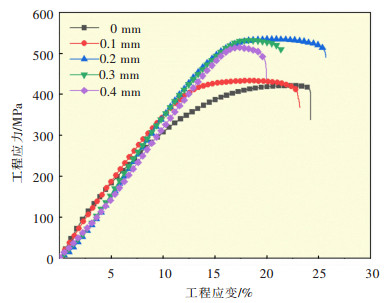

图 4所示为不同下压量下超声表面滚压7B85铝合金的工程应力-工程应变曲线。可以看出,随着超声表面滚压下压量的增加,7B85合金的抗拉强度先增大后减小,其值分别为423.1、425.2、537.0、538.1、517.4 MPa。其屈服强度变化也呈同样的趋势,其值见表 2,可以看出滚压处理前合金的抗拉强度、屈服强度都最小,随着下压量的增大,抗拉强度逐渐增大,屈服强度逐渐增大,断后伸长率略微减小,但当下压量过大时,如下压量为0.4 mm时,抗拉强度和断后伸长率反而会降低。说明超声表面滚压处理对铝合金的强度和延性的影响很大,这与相关文献[30-31]的结果一致。

|

| 图 4 不同下压量滚压处理7B85铝合金的力学性能 Fig. 4 Mechanical properties of 7B85 alloy with different preloading depth |

| 表 2 不同下压量滚压处理7B85铝合金的抗拉强度、屈服强度和延伸率 Table 2 Ultimate tensile strength (UST), yield strength (YS) and elongation (E) of 7B85 alloy with different preloading depth |

|

| 点击放大 |

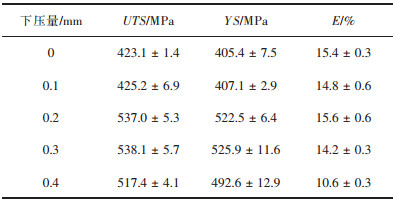

图 5所示为不同下压量滚压处理7B85铝合金的断口形貌。从图 5滚压前后断口可以看出,7B85合金拉伸断面边缘区域与中心区域的断口形貌没有明显差异,断面比较粗糙,以解理面(①号箭头)和韧窝(②号箭头)为主,伴随着少量的撕裂棱(③号箭头)。因此滚压前后7B85合金的断裂方式是韧脆混合断裂。不同的是,与滚压前7B85合金相比,超声滚压后7B85合金断面边缘区域与中心区域有明显的差异,在断面边缘区域处表面有明显细密条带(图 5(c),图 5(e)和图 5(g)),这些细密条带可能是由于滚压处理后表面晶粒细化引起的,这在提高合金强度上起到关键性的作用。当下压量为0.4 mm时,由于下压量过大,产生的加工硬化作用加强,同时滚压表面出现少量的裂纹如图 1(e)所示,这导致断面边缘区域表面没有发现细密条带,更多地在边缘区域发现了大量的解理面(图 5(i)),进而使合金的力学性能下降。

|

| 图 5 不同压下量滚压处理7B85铝合金的断口形貌 Fig. 5 Fracture morphology of 7B85 alloy with different preloading depth |

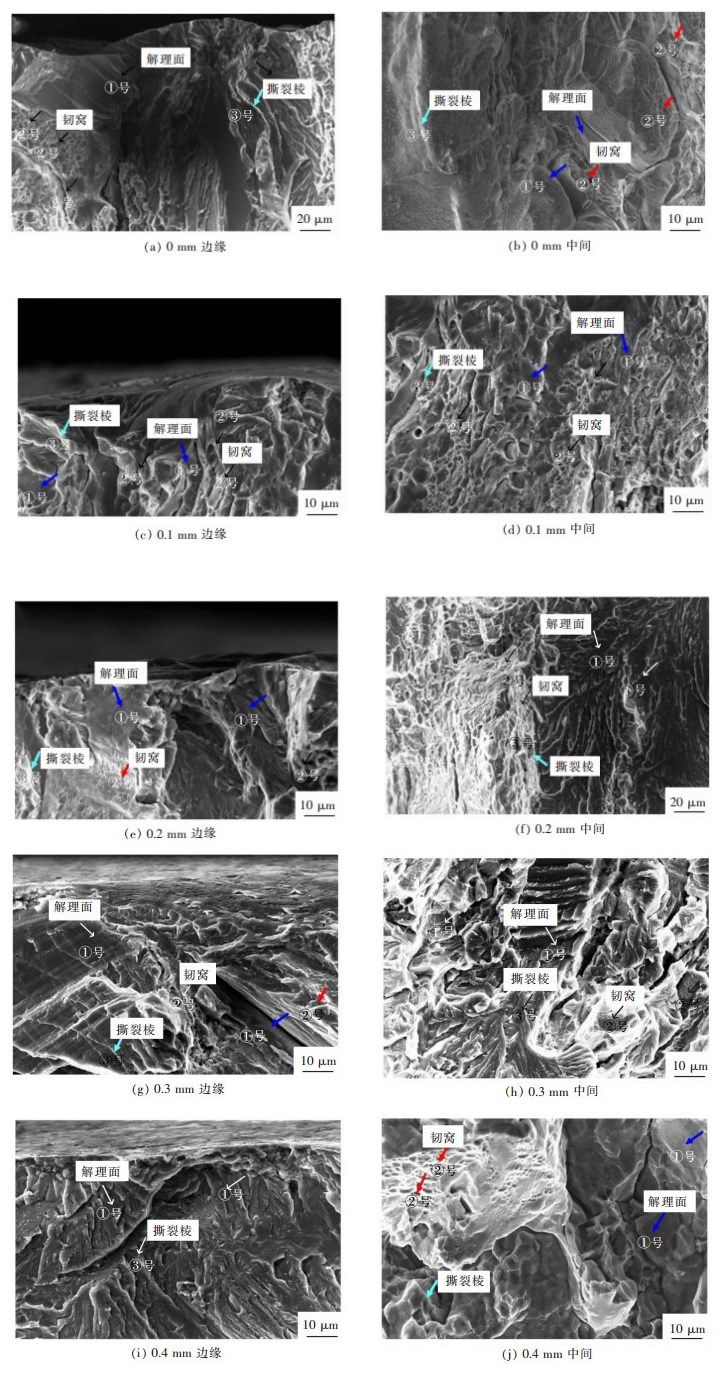

为了理解超声表面滚压处理后7B85合金力学性能的提高,结合以上实验结果,选取最优0.2 mm下压量的合金试样进行分析。图 6所示为超声表面滚压前后7B85铝合金的XRD衍射图谱。从图 6中可知,滚压处理前后合金主要存在Al相和η(MgZn)相[32-33],说明超声表面滚压处理没有改变铝合金的物相组成。但是,超声滚压后合金中η相的衍射峰强度明显减弱,甚至一些衍射峰消失,这说明7B85合金表层的η相部分溶解到铝基体中,这与相关文献[32, 34-35]结果是一致的。另外,铝相的衍射峰略微向小角度偏移,这是由于η相的溶解,Zn元素固溶到铝基体引起的晶格畸变使铝相的晶面间距增大而向左移动,抑制了压应力引起的衍射峰右移趋势。同时,观察到铝相的晶面衍射峰发生宽化,而且各个衍射峰宽化程度不同,这是由于表层发生位错移动时,克服每个晶面的晶格阻力不同,导致位错的交滑移以及攀移的难易程度不同,进而导致每个衍射峰宽化程度不一样。

|

| 图 6 7B85合金USRT前后的XRD衍射图谱 Fig. 6 XRD patterns of 7B85 alloy before and after USRT |

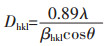

一般地,多晶材料的晶粒尺寸小于100 nm时,表层微观应变引起衍射峰的宽化与表层晶粒细化相比,可以忽略。滚压后表层的平均晶粒尺寸通过谢乐公式计算[36]。

|

(1) |

其中,Dhkl为有效晶粒尺寸;λ为X射线波长;θ为布拉格衍射角;βhkl为半宽高;βhkl通过Jade软件(MDI Jade 6)确定。计算得到滚压后表层晶粒的平均晶粒尺寸约为(25.22±6.46)nm,因此,衍射峰宽化主要由于滚压处理导致表层晶粒细化引起的。

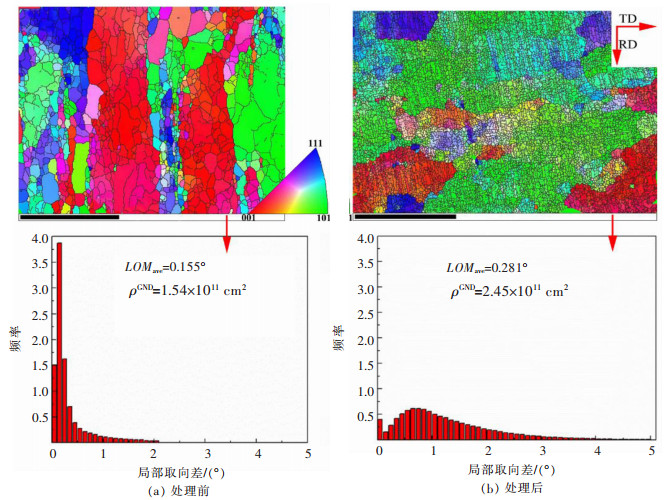

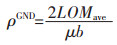

图 7所示为7B85合金超声表面滚压前后的EBSD的反极图(IPF),RD和TD分别代表滚压纵向方向和滚压横向方向。相比超声滚压处理前的试样,经过USRT后7B85合金表层的晶界显著增多,金属中晶界愈多,即意味着晶粒愈细[37],与图 6中XRD的计算结果一致。根据统计结果,超声表面滚压处理前后对应的局部平均取向差(LOMave)值分别为0.155°和0.281°,几何必须位错密度也表现相同的规律,几何必须位错密度的计算公式如下[38]:

|

| 图 7 7B85合金EBSD的反极图(IPF) Fig. 7 EBSD maps of 7B85 alloy |

|

(2) |

其中,μ为扫描步长,取0.7 μm;b为伯氏矢量;LOMave为局部平均取向差。计算得到滚压前后合金的几何必须位错密度分别为1.546 × 1011 cm2和2.453×1011 cm2。表明超声表面滚压处理后,7B85铝合金表层的整体位错密度变大。另一方面,在超声表面滚压过程中,固溶原子运动速率与位错迁移速率相当,位错变多,导致超声表面滚压处理合金后表面存在较高的位错密度。因此,超声滚压处理后7B85合金的力学性能提高主要归因于表面细晶强化和应力强化的共同作用。

3 结论1)超声表面滚压处理能提高7B85合金的表面粗糙度、显微硬度以及抗拉强度,当下压量为0.2 mm时,达到较优值。

2)超声滚压处理前后7B85合金以解理面和韧窝为主,伴随着少量的撕裂棱,其断裂方式是韧脆混合断裂。滚压处理后断面边缘区域表面处有明显细密条带,这可能是由于滚压处理后表面晶粒细化引起的,在提高合金强度上起到关键性的作用。

3)超声表面滚压处理前7B85铝合金内部主要存在Al相和η析出相。滚压处理后,部分的η析出相溶解到铝基体中,其表层晶粒的平均晶粒尺寸约为(25.22 ± 6.46)nm。

4)超声滚压处理后7B85合金的力学性能提高主要归因于合金表面细晶强化和应力强化的共同作用。

| [1] |

HIRSCH J. Recent development in aluminium for automotive applications[J].

Transactions of Nonferrous Metals Society of China, 2014, 24(7): 1995–2002. DOI: 10.1016/S1003-6326(14)63305-7. |

| [2] |

孙德勤, 陈慧君, 文青草, 等. 耐热铝合金的发展与应用[J].

有色金属科学与工程, 2018, 9(3): 65–69.

|

| [3] |

王井井, 黄元春, 刘宇, 等. 时效工艺对Al-Zn-Mg-Cu-Zr-Er铝合金组织与耐腐蚀性影响[J].

有色金属科学与工程, 2018, 9(2): 47–55.

|

| [4] |

MCCULLOUGH R R, JORDON J B, ALLISON P G, et al. Fatigue crack nucleation and small crack growth in an extruded 6061 aluminum alloy[J].

International Journal of Fatigue, 2019, 119: 52–61. DOI: 10.1016/j.ijfatigue.2018.09.023. |

| [5] |

黄晶明, 王昭文, 刘增威, 等. 采用SECM分析7075铝合金的局部腐蚀行为[J].

有色金属科学与工程, 2019, 10(3): 14–20.

|

| [6] |

亓海全, 秦翔智, 孙延焕, 等. 搅拌摩擦修复6061-T4铝合金裂纹的组织和性能[J].

有色金属科学与工程, 2019, 10(1): 72–76.

|

| [7] |

LU K, LU J. Surface nanocrystallization (SNC) of metallic materials-presentation of the concept behind a new approach[J].

Journal of Materials Science and Technology, 1999, 15(3): 193–197. |

| [8] |

KATTOURA M, MANNAVA S R, QIAN D, et al. Effect of ultrasonic nanocrystal surface modification on residual stress, microstructure and fatigue behavior of ATI 718plus alloy[J].

Materials Science and Engineering A, 2018, 711: 364–377. DOI: 10.1016/j.msea.2017.11.043. |

| [9] |

李乐, 路媛媛, 唐峰, 等. 表面纳米化对镍基高温合金焊接液化裂纹的影响[J].

焊接学报, 2019, 40(1): 151–155.

|

| [10] |

XU G M, WANG C M, LI Q L, et al. Effects of ultrasonic rolling on surface performance of 7B85-T6 alloy[J].

Materials and Manufacturing Processes, 2020, 35(3): 250–257. DOI: 10.1080/10426914.2020.1718701. |

| [11] |

AMINI S, KARIMAN S A, TEIMOURI R. The effects of ultrasonic peening on chemical corrosion behavior of aluminum 7075[J].

The International Journal of Advanced Manufacturing Technology, 2017, 91: 1091–1102. DOI: 10.1007/s00170-016-9795-6. |

| [12] |

TSAI M T, HUANG J C, TSAI W Y, et al. Effects of ultrasonic surface mechanical attrition treatment on microstructures and mechanical properties of high entropy alloys[J].

Intermetallics, 2018, 93: 113–121. DOI: 10.1016/j.intermet.2017.11.018. |

| [13] |

武永丽, 熊毅, 陈正阁, 等. 超音速微粒轰击对TC11钛合金组织和疲劳性能的影响[J].

材料工程, 2021, 49(5): 137–143.

|

| [14] |

SHI X, FENG X, TENG J, et al. Effect of laser shock peening on microstructure and fatigue properties of thin-wall welded Ti-6A1-4V alloy[J].

Vacuum, 2021, 184: 109986. DOI: 10.1016/j.vacuum.2020.109986. |

| [15] |

王春明, 杨牧南, 黄建辉, 等. 镁合金表面自纳米化研究进展及现状[J].

材料导报, 2019, 33(13): 2260–2265.

DOI: 10.11896/cldb.18040187.

|

| [16] |

YE H, SUN X, LIU Y, et al. Effect of ultrasonic surface rolling process on mechanical properties and corrosion resistance of AZ31B Mg alloy[J].

Surface and Coatings Technology, 2019, 372: 288–298. DOI: 10.1016/j.surfcoat.2019.05.035. |

| [17] |

吴嘉楠, 张柯, 刘平, 等. 纯铜梯度纳米化表面硬质膜的微观结构演化与力学性能研究[J].

有色金属材料与工程, 2020, 41(6): 16–23.

|

| [18] |

袁俊瑞, 徐佳, 周振宇, 等. 滚压诱导纯铜表面梯度纳米结构磨损行为研究[J].

机械工程学报, 2017, 53(24): 49–54.

|

| [19] |

CHEN C, CHEN F, ZHANG H. Surface nanocrystallization of 7A52 aluminum alloy welded joint by aging and ultrasonic impact compound treatment[J].

Rare Metal Materials and Engineering, 2018, 47(9): 2637–2641. DOI: 10.1016/S1875-5372(18)30201-7. |

| [20] |

LI L, KIM M, LEE S, et al. Study on surface modification of aluminum 6061 by multiple ultrasonic impact treatments[J].

The International Journal of Advanced Manufacturing Technology, 2018, 96: 1255–1264. DOI: 10.1007/s00170-018-1666-x. |

| [21] |

LIU Y, JIN B, LU J. Mechanical properties and thermal stability of nanocrystallized pure aluminum produced by surface mechanical attrition treatment[J].

Materials Science and Engineering A, 2015, 636: 446–451. DOI: 10.1016/j.msea.2015.03.068. |

| [22] |

CHANG H W, KELLY P M, SHI Y N, et al. Effect of eutectic Si on surface nanocrystallization of Al-Si alloys by surface mechanical attrition treatment[J].

Materials Science and Engineering A, 2011, 530: 304–314. DOI: 10.1016/j.msea.2011.09.090. |

| [23] |

VAIBHAV P, CHATTOPADHYAY K, SANTHI SRINIVAS N C, et al. Role of ultrasonic shot peening on low cycle fatigue behavior of 7075 aluminium alloy[J].

International Journal of Fatigue, 2017, 103: 426–435. DOI: 10.1016/j.ijfatigue.2017.06.033. |

| [24] |

丛家慧, 王磊. 超声喷丸表面强化技术的研究现状与应用进展[J].

机械工程材料, 2019, 43(5): 1–5.

|

| [25] |

YANG B, TAN C, ZHAO Y, et al. Influence of ultrasonic peening on microstructure and surface performance of laser-arc hybrid welded 5A06 aluminum alloy joint[J].

Journal of Materials Research and Technology, 2020, 9(5): 9576–9587. DOI: 10.1016/j.jmrt.2020.06.057. |

| [26] |

XU X C, LIU D X, ZHANG X H, et al. Influence of ultrasonic rolling on surface integrity and corrosion fatigue behavior of 7B50-T7751 aluminum alloy[J].

International Journal of Fatigue, 2019, 125: 237–248. DOI: 10.1016/j.ijfatigue.2019.04.005. |

| [27] |

孙智妍, 张雲飞, 赵秀娟, 等. 电脉冲对GH4169超声滚压表面性能的影响[J].

兵器材料科学与工程, 2021, 44(3): 33–38.

|

| [28] |

WANG H, NING C, HUANG Y, et al. Improvement of abrasion resistance in artificial seawater and corrosion resistance in NaCl solution of 7075 aluminum alloy processed by laser shock peening[J].

Optics and Lasers in Engineering, 2017, 90: 179–185. DOI: 10.1016/j.optlaseng.2016.10.016. |

| [29] |

YANG Y, LIAN X, ZHOU K, et al. Effects of laser shock peening on microstructures and properties of 2195 Al-Li alloy[J].

Journal of Alloys and Compounds, 2019, 781: 330–336. DOI: 10.1016/j.jallcom.2018.12.118. |

| [30] |

KIM S H, PARK S H. Influence of Ce addition and homogenization temperature on microstructural evolution and mechanical properties of extruded Mg-Sn-Al-Zn alloy[J].

Materials Science and Engineering A, 2016, 676: 232–240. DOI: 10.1016/j.msea.2016.08.093. |

| [31] |

ZHAO C, PAN F, ZHAO S, et al. Preparation and characterization of as-extruded Mg-Sn alloys for orthopedic applications[J].

Materials and Design, 2015, 70: 60–67. DOI: 10.1016/j.matdes.2014.12.041. |

| [32] |

WANG C, XU G, ZENG L, et al. Enhanced corrosion behavior and mechanical properties of Al-Zn-Mg-Cu sheet alloy by ultrasonic surface rolling treatment[J].

Materials Science and Engineering A, 2020, 51: 1967–1971. |

| [33] |

ZHANG Y, JIN S, TRIMBY P W, et al. Dynamic precipitation, segregation and strengthening of an Al-Zn-Mg-Cu alloy (AA7075) processed by high-pressure torsion[J].

Acta Materialia, 2019, 162: 19–32. DOI: 10.1016/j.actamat.2018.09.060. |

| [34] |

SUN Q, HAN Q, XU R, et al. Localized corrosion behaviour of AA7150 after ultrasonic shot peening: Corrosion depth vs. impact energy[J].

Corrosion Science, 2018, 130: 218–230. DOI: 10.1016/j.corsci.2017.11.008. |

| [35] |

PANDEY V, SINGH J K, CHATTOPADHYAY K, et al. Influence of ultrasonic shot peening on corrosion behavior of 7075 aluminum alloy[J].

Journal of Alloys and Compounds, 2017, 723: 826–840. DOI: 10.1016/j.jallcom.2017.06.310. |

| [36] |

CULLITY B D. Elements of X-ray diffraction[J].

American Journal of Physics, 1957, 25(6): 394–395. DOI: 10.1119/1.1934486. |

| [37] |

尹文红, 王卫国, 方晓英. 高纯铝中晶界特征分布对变形及退火行为的影响[J].

热加工工艺, 2017, 46(24): 245–247.

|

| [38] |

GAO H J, HUANG Y, NIE W D, et al. Mechanism-based strain gradient plasticity - I. Theory[J].

Journal of the Mechanics and Physics of Solids, 1999, 47(6): 1239–1263. DOI: 10.1016/S0022-5096(98)00103-3. |

2021, Vol. 12

2021, Vol. 12