| 奥氏体变形温度对Ti-V复合微合金钢析出动力学及组织和硬度的影响 |

2. 钢铁研究总院工程用钢所,北京 100081;

3. 钒钛资源综合利用国家重点实验室(攀钢集团有限公司),四川 攀枝花 617000

2. Institute of Structural Steels, Iron and Steel Research Institute, Beijing 100081, China;

3. State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization(Panzhihua Group Co., Ltd., ) Panzhihua 617000, Sichuan, China

Ti作为微合金元素可以对钢板的焊接性能等产生有利影响,其细小碳化物可以起到一定的细晶强化效果,对提高钢材强度有所帮助[1-2]。而Ti-V复合微合金化可以更有效地提高第二相在铁素体中沉淀析出的体积分数,增强其抗粗化能力,其主要原因是:Ti-V复合微合金化不但克服了单一高Ti微合金化难以实现TiC高温完全固溶和单一高V微合金化成本较高且沉淀强化能力有限的弊端,而且充分利用了铁素体中TiC尺寸细小和VC析出量大的优势,从而成为提高钢材沉淀强化增量和力学性能的有效途径[3-4]。因此,Ti-V微合金钢成为近年来国内外学者广泛关注和研究的热点。2006年,Waleed Al-Shalfan等就退火温度和退火时间对超低碳Ti-V钢和Ti-Nb钢中溶质碳的影响进行了分析[5]。M. Opiela则系统地阐述了Ti-V和Ti-Nb-V微合金钢的热处理条件,包括对塑性变形、奥氏体化温度和微合金元素等的调控,为高强度微合金钢锻件热处理工艺的合理设计提供了依据[6]。同年,陈俊等通过热模拟实验研究了不同等温温度对Ti-V复合微合金钢组织性能及相间析出行为的影响[7]。随后,李晓林等对低Ti、高Ti及Ti-V复合3种不同Ti含量的低碳贝氏体钢的组织性能及析出相特征进行了研究,结果表明,Ti-V钢基体中存在大量10 nm以下的(Ti, V, Mo)C复合析出相,具有较强的热稳定性和沉淀强化效果[8]。关于元素含量的影响,邹宗园等研究了钒含量对Ti-V微合金钢CGHAZ韧性的调控[9]。在此基础上,李伟等则在700 MPa级汽车结构用钢的钒钛元素含量、温度制度及变形程度方面开展了一系列工作,分析了其对钢材性能的影响,发现微合金元素成分(质量分数)为0.07%~0.09% V-0.07%~0.10% Ti,且加热温度为1 220 ℃,终轧温度为870 ℃,卷取温度为590 ℃时实验钢的力学性能最好[10]。此外,杨庚蔚等和甘晓龙等分别就卷取温度与冷却速度对Ti-V微合金化热轧高强钢的组织性能的影响展开了研究,前者表明,晶粒细化和沉淀强化是导致钢材在卷取温度为650 ℃时力学性能最佳的主要原因[11-12]。在笔者先前的工作中,也研究了Ti-V复合微合金钢组织及硬度随均热温度的变化规律[13]。由上述研究可知,目前关于Ti-V微合金钢的研究工作主要侧重于回火温度、等温温度、冷却速度等工艺参数及元素含量对其组织性能及析出相的控制,而关于Ti-V微合金钢中第二相在奥氏体中沉淀析出动力学行为的研究还较少报道,因此,探究Ti-V钢奥氏体中第二相的沉淀析出行为与其组织和力学性能的关系,对调控其沉淀强效果和提高力学性能具有重要的指导意义。

对热轧高强钢来讲,微合金元素形成的析出相直接影响着钢材的组织、沉淀强化效果及力学性能,因此,微合金碳氮化物在铁基体中沉淀析出的热力学和动力学长期受到广大研究者的重视。目前利用应力松弛方法测得析出动力学曲线因具有灵敏度高、省时和直观等优点而被广泛应用[14]。然而,前人在利用应力松弛法对含钛微合金钢进行研究时,主要关注析出相的形变诱导析出及等温析出的动力学和析出行为,且研究对象主要为钛微合金钢[15-18],而对Ti-V微合金钢的析出动力学及其对奥氏体晶粒尺寸的影响仍缺乏系统的研究。综上所述,开展Ti-V微合金钢不同奥氏体变形温度下组织硬度及析出行为的研究具有重要的理论意义和应用价值。本文以Ti-V复合微合金钢为试验对象,通过应力松弛法测定Ti/V碳化物在奥氏体中的析出动力学,探讨不同奥氏体变形温度对其组织、析出相及硬度的影响,并阐明了原始奥氏体晶粒尺寸随变形温度的变化规律,为Ti-V复合微合金高强钢的开发提供理论指导和技术支持。

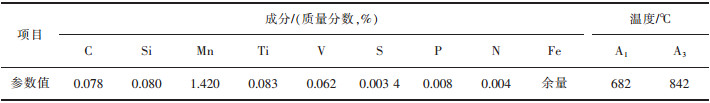

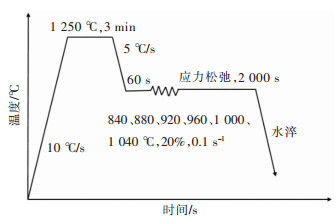

1 实验材料及方法实验用Ti-V微合金钢的化学成分如表 1所列,并通过Thermo-Calc热力学软件(TCFE7, CISRI-TCS联合开放实验室)测量其相变点,得到实验钢平衡状态下在冷却过程中奥氏体向铁素体的开始转变温度(A3)和结束转变温度(A1)(表 1)。实验钢采用150 kg的真空感应炉冶炼,冶炼后将钢锻造成60 mm×80 mm×110 mm(厚×宽×长)的钢坯,从钢坯上切取Φ8 mm×15 mm的热模拟试样。实验方案如图 1所示,利用Gleeble-3800型热模拟试验机,将试样以10 ℃/s的速度加热至1 250 ℃保温3 min进行奥氏体化处理,随后以5 ℃/s的冷速分别冷却至840、880、920、960、1 000、1 040 ℃且保温60 s,再进行变形,变形量为20%,应变速率为0.1 s-1,变形后保温2 000 s,然后水淬。

| 表 1 实验钢的化学成分及A1、A3温度 Table 1 Chemical compositions of tested steels and the temperature of A1 and A3 |

|

| 点击放大 |

|

| 图 1 应力松弛实验方案 Fig. 1 Schematic diagram of stress relaxation |

将淬火后的试样切割、镶嵌、研磨和抛光,采用4%(体积分数)的硝酸酒精溶液腐蚀约30 s,通过Olympus GX51金相显微镜观察微观组织,并通过Nano Measure软件分别统计各个温度下奥氏体的平均晶粒尺寸。将金相试样切割成500 μm薄片并研磨至30~50 μm,经机械减薄后采用双喷减薄方法制备TEM薄膜试样;选取部分金相试样抛光腐蚀后表面喷碳,用4%硝酸酒精萃取,再用直径为3 mm、孔径为75 μm的铜网捞取并自然晾干,制备复型样品。采用Tecnai F20型场发射透射电镜(TEM)进行薄膜和复型析出相观察,分析析出相的尺寸、形状和分布。采用VH5 Vickers硬度计测定样品的硬度,载荷为1 kg,加载时间为10 s,每个试样测量5个点,硬度取平均值。

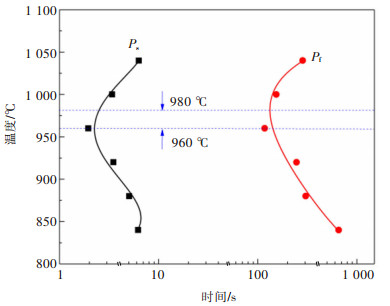

2 实验结果及分析 2.1 PTT曲线基于不同变形温度下的应力松弛曲线,可以确定各温度下的形变诱导析出开始时间Ps和结束时间Pf[19],从而绘制出Ti-V钢的PTT曲线,如图 2所示。在840~1 040 ℃,PTT曲线呈现出典型的“C”曲线形状,析出开始时间和析出完成时间最短时所对应的温度为PTT曲线的鼻子点温度。本文Ti-V钢的鼻子点温度为960~980 ℃,在该温度下,第二相开始析出时间约为2.2 s,结束析出时间约为131.4 s,完成析出所用时间最短。当温度在840~960 ℃时,随着温度的降低,析出开始时间和析出完成时间不断增加;当温度在980~1 040 ℃时,随着温度的降低,析出开始时间和析出完成时间不断增加。研究表明,驱动力和控制性元素的扩散是影响析出动力学曲线的两个主要因素[20]。较高温度下,驱动力起主导作用,较低温度下,控制性元素的扩散为主要原因,中间某温度时两者的综合效果最大,从而使PTT曲线呈现出“C”型[21]。当温度低于鼻点温度时,原子的扩散速度较慢,不利于第二相的析出;而当温度高于鼻点温度时,虽然原子的扩散速度较快,但沉淀析出的驱动力较小,也不利于第二相的析出,所以在温度高于或低于鼻点温度时,第二相的析出都会有所延迟[22]。

|

| 图 2 Ti-V钢的PTT曲线 Fig. 2 PTT curve of Ti-V steel |

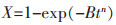

理论上,沉淀动力学曲线通常可用Avrami方程表示[22]:

|

(1) |

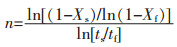

式(1)中:X是析出相的分数;B和n分别是速率常数和时间指数;t是持续的时间。B和n的值可以根据PTT图通过下列公式计算出来[23]:

|

(2) |

|

(3) |

式(2)、式(3)中,Xs和Xf是从PTT图中检测到的析出相在沉淀开始和结束时所占的百分数,在本工作中分别取0.05和0.95;ts和tf分别为沉淀开始时间和沉淀完成时间,s。表 2给出了n和B在不同温度下的计算值。

| 表 2 不同温度下Avrami方程中n和B的计算值 Table 2 The calculated values of n and B in Avrami equation at different temperatures |

|

| 点击放大 |

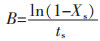

在不同的温度下,时间指数n的值变化在1.0左右。雍岐龙研究了时间指数n与微合金化碳氮化物的形核和生长机理之间的关系,指出当析出物在位错上形核时,n=1,形核速率迅速下降到0[22]。这与本文的计算结果一致,表明本工作中应变诱导析出相的形核和生长是在位错线上进行的。故可以用Avrami定律计算沉淀量随时间的变化。图 3显示了钢在不同等温条件下的沉淀动力学。从图 3可以看出,最短的形核孕育时间是在960~1 000 ℃的温度范围内,与图 2测得的鼻子点温度相符。

|

| 图 3 不同温度下的沉淀分数与时间的关系 Fig. 3 Fraction precipitated vs. time plots at different temperatures |

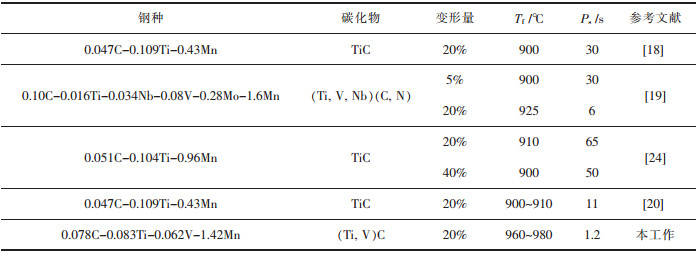

表 3所列为不同Ti微合金钢中碳氮化物在奥氏体中的最快析出温度及析出开始时间,其实验方法均为应力松弛法。由表 3可知,本工作的Ti-V钢中的第二相在奥氏体中的最快析出温度比其他Ti钢、Ti-V-Nb钢中含钛析出相的最快析出温度高60 ℃左右,最快析出开始时间也最短。研究表明,对于低碳Ti-V-Nb-Mo复合微合金钢,PTT曲线的最快析出温度(即鼻子点温度)仅取决于固溶度积([C]·[Ti] [Nb]),本文Ti-V实验钢中的Ti、V等微合金元素的含量比表 3中其他含Ti微合金要高,而一定温度下含Ti析出相在奥氏体中的固溶度积是一定的,这使得过饱和的微合金元素与碳结合形成(Ti, V)C并在较高温度下析出,因此,本工作中(Ti, V)C的最快析出温度相比其他含Ti微合金钢要高[21]。文献[25]也表明,随着Ti、C等微合金元素的增加,PTT曲线鼻子点温度以上的部分向高温度、短时间的方向移动,即最快析出温度升高、最快析出开始时间缩短,与表 3中的规律基本相符,同样印证了与表 3中其他钢相比,Ti-V钢在奥氏体中析出的(Ti, V)C具有最高的最快析出温度和最短的最快析出开始时间。此外,从表 3中还可以看出,在一定条件下,PTT曲线的鼻温随着变形量的增加有升[19]有降[24],这与其他学者的研究结果是一致的[26-27]。其中文献[19]、文献[26]的变形量分别为5%、20%和5%、10%、15%,研究表明随着应变的增大,PTT曲线向高温短时间移动,即鼻温随着变形量的增加而增大;而文献[24]、文献[27]的变形量分别为20%、40%以及20%、35%,二者表明应变量对再结晶的促进大于对形变诱导析出的促进,则形变储存能会被再结晶过程明显消耗,从而使得PTT曲线的鼻温随应变量的增加而降低。综上,推测鼻子点温度的高低不但与变形量的大小有关,而且与实验钢化学成分也有一定的关系。

| 表 3 不同Ti微合金钢中碳化物在奥氏体中的最快析出温度及析出开始时间 Table 3 The fastest precipitation temperatures (Tf) and precipitation start time (Ps) of carbides in austenite of various Ti microalloyed steels |

|

| 点击放大 |

2.2 微观组织表征

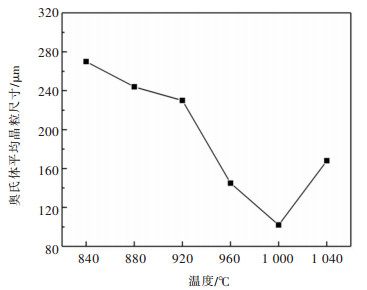

将经过不同奥氏体变形温度保温后的试样进行晶界腐蚀,得到的原始奥氏体像如图 4所示,其奥氏体平均晶粒尺寸随温度的变化见图 5。结合图 4与图 5,通过对奥氏体晶粒像的观察,发现在840~1 040 ℃温度范围内,奥氏体晶粒的平均晶粒尺寸随着保温温度的升高整体呈先减小后增大的趋势。由图 4(d)可知,在960 ℃时,晶界附近发生了一定程度的奥氏体再结晶现象,这表明奥氏体再结晶的形核长大主要是沿着晶界发生的,但此时再结晶晶粒比较细小,且组织中晶粒尺寸不规则,整体分布不均匀。当温度升至1 000 ℃时(图 4(e)),奥氏体再结晶比较充分,再结晶晶粒较为规则且平均晶粒尺寸最小,仅有102 μm,该温度与第二相粒子在奥氏体中的最快析出温度相一致(图 2)。随后温度升高,奥氏体晶粒尺寸继续增大。研究表明,低碳钛微合金钢的再结晶温度约为959 ℃[28]。本实验条件下保温2 000 s后各组试验钢均已完成形变诱导析出过程,奥氏体在1 000 ℃发生变形时,变形温度高于再结晶温度,而较高的温度为奥氏体的再结晶提供了驱动力,所以很容易发生再结晶。此外,该温度也与上述第二相在奥氏体中的最快析出温度相近(图 2),大量的第二相粒子很快析出,这些粒子可以作为再结晶形核的位置,促进奥氏体发生再结晶和晶粒尺寸的细化,同时,第二相粒子还可以阻止奥氏体再结晶晶粒的长大,因此,实验钢在1 000 ℃变形后保温奥氏体晶粒尺寸最为细小。

|

| 图 4 Ti-V钢不同变形温度下的原始奥氏体像 Fig. 4 The original austenite images of Ti-V steel at different deformation temperatures |

|

| 图 5 Ti-V钢不同变形温度下的奥氏体平均晶粒尺寸 Fig. 5 Average austenite grain size of Ti-V steel at different deformation temperatures |

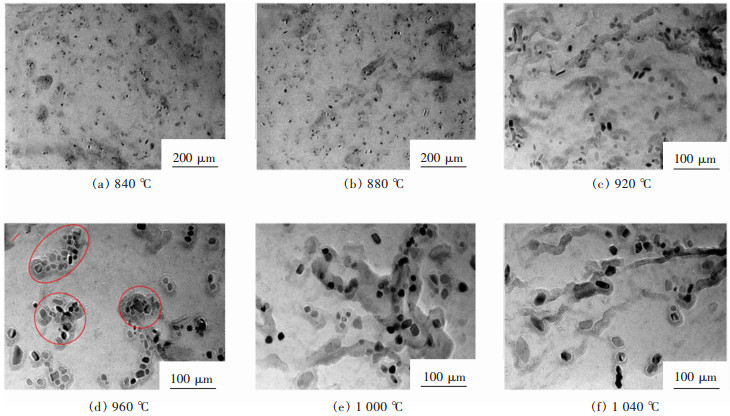

图 6所示为实验钢在不同奥氏体变形温度下的TEM像,可以观察到试样的第二相的析出情况。由于钢中的N含量很低,且N在高温下主要以TiN粒子形式析出,因此本文中奥氏体析出的第二相粒子以(Ti, V)C形式表示。如图 6所示,析出粒子的形状多为椭圆形、圆形或方形,且呈链状或团状分布,说明形变诱导析出相主要是沿着位错线、晶界和亚结构形核长大的,这与前人报道的结果一致[18, 29]。析出物粒子的直径为10~30 nm,且随着温度的升高尺寸逐渐增大,而粒子数目则稍有减少。由Zener的扩散控制增长理论可知,粒子的生长速率仅取决于扩散系数(D)和生长时间(t),且扩散系数(D)随温度呈指数规律增大[30]。故在相同的保温时间下,(Ti, V)C沉淀的粒子尺寸随温度的升高而增大。当析出进行到一定程度时,界面能降低导致颗粒粗化。从图 6(d)圈出部分中可以观察到,在几个较大的颗粒(20~30 nm)周围存在部分大小为2~10 nm的小颗粒,这表明溶质原子从较小粒子向较大粒子的扩散导致小颗粒的连续溶解和大颗粒的生长,从而导致粒子数目的减少[23]。

|

| 图 6 Ti-V钢不同变形温度下的TEM像 Fig. 6 TEM images of Ti-V steel at different deformation temperatures |

2.3 硬度

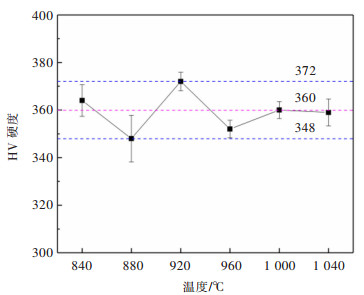

图 7所示为Ti-V钢不同变形温度下的硬度。由图 7可知,随着奥氏体变形温度的升高,Ti-V钢的HV硬度变化不大,无明显规律,基本都处在360±12,1 040 ℃时HV硬度最高约为372,880 ℃时HV硬度最低约为348。低碳微合金钢中常见的强化方式有4种,分别为位错强化、固溶强化、细晶强化和第二相强化[22],Ti-V钢的硬度大致可认为是由这4种强化方式提供的。由图 6可知,在变形奥氏体中形变诱导析出的析出粒子,由于析出温度较高,析出相的平均尺寸均在10 nm以上,且析出量小,故第二相的沉淀强化效果很小[17],可认为不同变形温度下第二相的沉淀强化增量相同。此外,在亚晶回复阶段,钢的硬度与强度是显著下降的,而(Ti, V)C粒子的析出:一方面起到微弱的沉淀强化作用,另一方面在亚晶界附近析出形成胞状结构阻碍晶粒的长大,起到一定的细化晶粒的作用。所以,Ti-V钢的形变诱导析出过程和回复过程的交互作用,导致Ti-V钢在不同奥氏体变形温度下的细晶强化增量变化不大。而对于Ti-V钢而言,不同奥氏体变形温度淬火后的组织均为马氏体,因此各温度下的位错强化增量也可认为是一致的。根据文献[22],本文中固溶强化增量为:

|

| 图 7 Ti-V钢不同变形温度下的硬度 Fig. 7 Hardness diagram of experimental steel at different deformation temperatures |

|

(4) |

式(4)中:[X]为处于固溶态的X元素的质量分数,%。合金元素Si、Mn和P可认为其完全固溶于基体中,而由于强氮化物元素Ti的存在,使绝大部分N元素以TiN的形式存在,实验钢中固溶N质量分数近似为0。因此,C、Ti、V的平衡固溶量是影响固溶强化的主要因素,且根据比例系数,其中C元素的平衡固溶量起主导作用,其余两种元素可忽略不计。实际上,钢材的力学性能本质上是由其组织状态决定的,Ti-V钢在不同变形温度淬火后的组织均为马氏体,而马氏体的硬度主要取决于其含碳量,在快速冷却条件下,由于铁、碳原子失去扩散能力,马氏体中的含碳量可与原奥氏体含碳量相同[31],这也与式(4)相符。

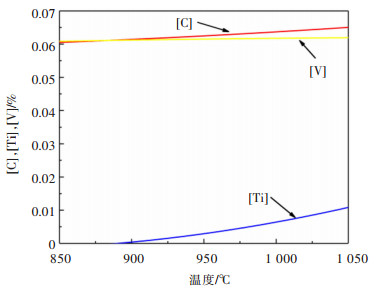

图 8所示是Ti-V钢中[C]、[Ti]和[V]随温度的变化曲线。由图 8可知,在实验温度下,Ti-V钢中[C]随温度的变化不大,其余两种元素的变化量也较小,所以固溶强化增量基本相同。因此,根据4种强化增量的变化,Ti-V微合金钢的硬度在本实验条件下变化不大。

|

| 图 8 Ti-V钢中微合金元素平衡固溶量[C]、[Ti]和[V]随温度的变化 Fig. 8 Changes of balance contents of solid solution [C], [Ti] and [V] of microalloyed elements with temperature in Ti-V steel |

3 结论

1)Ti-V钢的应变诱导析出PTT曲线呈典型的“C”曲线形状,鼻子点温度在960~980 ℃,所对应的粒子析出开始时间和结束时间分别为2.2 s和131.4 s,该温度下第二相的析出最快。

2)原始奥氏体晶粒尺寸随着变形温度的升高整体呈先减小后增大的趋势,且在1 000 ℃左右晶粒最小,约为102 μm。析出相的粒子直径在10~30 nm,且随着温度的升高尺寸逐渐增大,而粒子数目则稍有减少。

3)Ti-V微合金钢的HV硬度在本实验条件下基本在360±12,说明不同的奥氏体变形温度对该实验钢的硬度影响不大。

4)Ti-V微合金钢在840~1 040 ℃变形等温的情况下,析出相在奥氏体中的最快析出温度,即PTT曲线的鼻子点温度,与原始奥氏体晶粒尺寸最细小时对应的温度相近,说明在鼻子点温度附近变形有利于细化原奥尺寸。

| [1] |

朱永宽, 董富军, 廖桑桑. Nb、V、Ti微合金对压力容器用中厚板模拟焊后性能的影响[J].

江西冶金, 2020, 40(2): 50–54.

DOI: 10.3969/j.issn.1006-2777.2020.02.010.

|

| [2] |

阮细保, 熊文名, 张元杰, 等. 钛对热轧非合金结构钢的组织及性能影响[J].

江西冶金, 2017, 37(5): 22–25.

DOI: 10.3969/j.issn.1006-2777.2017.05.006.

|

| [3] |

毛新平.

钛微合金钢[M]. 北京: 冶金工业出版社, 2016.

|

| [4] |

ZHANG K, SUN X J, LI Z D, et al. Effect of Ti/V ratio on thermodynamics and kinetics of MC in γ/α matrices of Ti-V microalloyed steels[J].

J Iron Steel Res Int, 2021: 1–11. |

| [5] |

WALEED A S, JOHN G S, DAVID K M, et al. Effect of annealing time on solute carbon in ultralow-carbon Ti-V and Ti-Nb steels[J].

Metallurgical and Materials Transactions A, 2006, 37(1): 207–216. DOI: 10.1007/s11661-006-0165-0. |

| [6] |

OPIELA M. Elaboration of thermomechanical treatment conditions of Ti-V and Ti-Nb-V microalloyed forging Steels[J].

Archives of Metallurgy and Materials, 2014, 59(3): 1181–1188. DOI: 10.2478/amm-2014-0205. |

| [7] |

陈俊, 吕梦阳, 唐帅, 等. V-Ti微合金钢的组织性能及相间析出行为[J].

金属学报, 2014, 50(5): 524–530.

|

| [8] |

李晓林, 蔡庆伍, 赵运堂, 等. Ti和Ti-V微合金化低碳贝氏体钢组织性能及析出行为的研究[J].

材料工程, 2015, 43(6): 52–59.

|

| [9] |

邹宗园, 李银潇. 钒含量对Ti-V微合金钢CGHAZ韧性影响研究[J].

机械工程学报, 2018, 54(6): 146–153.

|

| [10] |

李伟, 贾海超, 袁一男. 700MPa级汽车结构用钢性能的影响因素分析[J].

冶金与材料, 2018, 38(4): 17–21.

DOI: 10.3969/j.issn.1674-5183.2018.04.010.

|

| [11] |

杨庚蔚, 陆佳伟, 孙辉, 等. Ti-V微合金化热轧高强钢的相变规律及组织性能[J].

钢铁研究学报, 2019, 31(8): 726–732.

|

| [12] |

甘晓龙, 赵刚, 杨庚蔚, 等. Ti-V复合微合金化高强钢CCT曲线的测定与分析[J].

热加工工艺, 2019, 48(2): 93–96.

|

| [13] |

倪玲玲, 付锡彬, 张可, 等. 均热温度对Ti-V复合微合金钢组织演变和硬度的影响[J].

金属热处理, 2021, 46(3): 146–152.

|

| [14] |

刘胜新, 陈永, 刘国权, 等. 用应力松驰法研究微合金钢碳氮化物的应变诱导析出行为[J].

机械工程材料, 2006, 30(10): 84–87.

DOI: 10.3969/j.issn.1000-3738.2006.10.024.

|

| [15] |

何康. 钛微合金钢等温相变及析出行为研究[D]. 镇江: 江苏大学, 2019.

|

| [16] |

陈翱. 钛微合金钢的形变诱导析出规律及性能研究[D]. 镇江: 江苏大学, 2019.

|

| [17] |

夏继年. 钛微合金钢中纳米碳化钛的析出控制研究[D]. 镇江: 江苏大学, 2018.

|

| [18] |

王志勇, 宋欣, 王振强, 等. 热压缩法研究TiC形变诱导析出动力学[J].

钢铁, 2015, 50(10): 90–95.

|

| [19] |

王昭东, 曲锦波, 刘相华, 等. 松弛法研究微合金钢碳氮化物的应变诱导析出行为[J].

金属学报, 2000(6): 618–621.

DOI: 10.3321/j.issn:0412-1961.2000.06.012.

|

| [20] |

WANG Z Q, YONG Q L, SUN X J, et al. An analytical model for the kinetics of strain-induced precipitation in titanium micro-alloyed steels[J].

ISIJ Int, 2012, 52(9): 1661–1669. DOI: 10.2355/isijinternational.52.1661. |

| [21] |

张可, 孙新军, 张明亚, 等. Ti-V-Mo复合微合金钢中(Ti, V, Mo)C在γ/α中沉淀析出的动力学[J].

金属学报, 2018, 54(8): 1122–1130.

|

| [22] |

雍岐龙.

钢铁材料中的第二相[M]. 北京: 冶金工业出版社, 2006.

|

| [23] |

WANG Z Q, MAO X P, YANG Z G, et al. Strain-induced precipitation in a Ti micro-alloyed HSLA steel[J].

Materials Science & Engineering A, 2011, 529(1): 459–467. |

| [24] |

陈翱, 李忠华, 何康, 等. 钛微合金钢形变诱导析出规律的热模拟[J].

材料热处理学报, 2019, 40(5): 162–167.

|

| [25] |

LIU W J, JONAS J J. A stress relaxation method for following carbonitride precipitation in austenite at hot working temperatures[J].

Metallurgical Transactions A, 1988, 19(6): 1403–1413. DOI: 10.1007/BF02674014. |

| [26] |

龚维幂, 杨才福, 张永权, 等. 低碳钒氮微合金钢中V(C, N)在奥氏体中的析出动力学[J].

钢铁研究学报, 2004(6): 41–46.

DOI: 10.3321/j.issn:1001-0963.2004.06.009.

|

| [27] |

MEDINA S F. Determination of precipitation-time-temperature (PTT) diagrams for Nb, Ti or V micro-alloyed steels[J].

Journal of Materials Science, 1997, 32(6): 1487–1492. DOI: 10.1023/A:1018562202876. |

| [28] |

徐永恒, 初淮清, 胡占元, 等. 钛钢再结晶温度的测定[J].

鞍山钢铁学院学报, 1989(2): 23–25.

|

| [29] |

LIU W J, JONAS J J. Ti(CN) precipitation in microalloyed austenite during stress relaxation[J].

Metall Trans: A, 1988, 19(6): 1415–1424. DOI: 10.1007/BF02674015. |

| [30] |

ZENER C. Theory of growth of spherical precipitates from solid solution[J].

Journal of Applied Physics, 1949, 20(10): 950–953. DOI: 10.1063/1.1698258. |

| [31] |

崔忠圻, 覃耀春.

金属学与热处理[M]. 北京: 机械工业出版社, 2007.

|

2021, Vol. 12

2021, Vol. 12