| 二次铝灰烧结制备镁铝尖晶石材料 |

随着金属铝、电解铝熔炼及铝合金生产规模不断扩大,铝灰产生量也不断增大。2017年,中国再生铝行业铝灰产量约为690万吨,再将现已排出的铝灰计算在内,我国铝灰量超过1 000万吨,其中大部分铝灰并未充分回收,未做安全处置而直接堆放[1]。铝灰中铝的质量百分数在10%~80%不等,如能经济有效地利用和治理铝灰,对实现铝二次资源的有效循环利用具有积极意义[2]。由于铝灰来源不同,铝灰成分差异明显。电解原铝及铸造等不添加盐熔剂过程中产生的一次铝灰主要成分为金属铝和铝氧化物的混合物,铝含量可达15%~70%;经盐溶液处理回收一次铝灰或铝合金精炼产生的二次铝灰主要成分为NaCl、KCl、氟化物、氧化铝和铝的混合物[3-4]。尽管二次铝灰中铝含量较一次铝灰低,二次铝灰中依然含有大量Al、Al2O3,以及一定量的MgAl2O4和AlN,直接堆放、填埋或作为路基材料受到雨水淋溶后不仅有可能造成环境污染,而且造成资源浪费,迫切需要找到一种高效、环境友好的综合利用途径来解决二次铝灰的出路问题。

二次铝灰改变成分可制备耐火材料实现其资源化利用[5]。镁铝尖晶石(MgAl2O4)是一种熔点高(2 135 ℃)、抗热震性好、抗冲击、电绝缘性好、抗碱侵蚀能力强的镁铝氧化物材料[6-7]。若能以二次铝灰为主要原料制备晶相为镁铝尖晶石的耐火材料,一方面可以减轻二次铝灰对环境的潜在危害,另一方面可以拓宽耐火材料制备领域。镁铝尖晶石材料具有许多优良性能,诸如高熔点、耐高温、强机械性能、耐热和耐酸碱,因此镁铝尖晶石在炉衬挂壁和建筑材料中广泛应用[8]。由此可见,二次铝灰可作为低成本生产镁铝尖晶石材料的潜在原料[9-10]。目前,二次铝灰含铝资源的利用可分为湿法、火法2大类。湿法处理杂质去除率稍低,较难提升全铝资源综合利用效率;传统火法烧结则采用破碎样品、多步烧结的方法来提升烧结体性能,强化手段机械传统、能耗高。基于此,本文研究了以二次铝灰为主要原料,氧化镁为调配剂,通过调控氧化镁用量和烧结工艺制备镁铝尖晶石材料,实现了烧结过程精简、流程短,且杂质去除率更高的二次铝灰高值化利用,一方面降低原料成本,另一方面减少固体废物堆存,为提升全铝资源综合利用效率提供技术支撑。

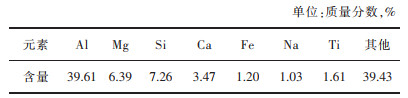

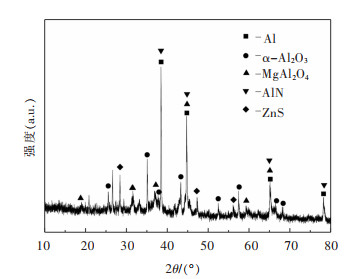

1 材料与方法 1.1 二次铝灰供试铝灰来自江西某铝业公司废铝熔炼工艺产生的二次铝灰。将供试铝灰置于刚玉研钵中磨细,过筛孔为75 μm筛网后保存备用[11]。二次铝灰主要化学成分见表 1。XRD分析进一步表明(图 1),铝灰中主要物相为Al、α-Al2O3、MgAl2O4,同时含有AlN等成分。对铝灰中含铝物相化学分析,金属铝占铝灰质量的23.67%,刚玉相占铝灰质量的23.57%,镁铝尖晶石占铝灰质量的9.10%,氮化铝占铝灰质量的2.19%。原料氧化镁均为实验室分析纯材料。

| 表 1 二次铝灰化学成分 Table 1 Chemical compositions of the secondary aluminum dross |

|

| 点击放大 |

|

| 图 1 二次铝灰XRD图谱 Fig. 1 XRD pattern of the secondary aluminum dross |

1.2 实验设计

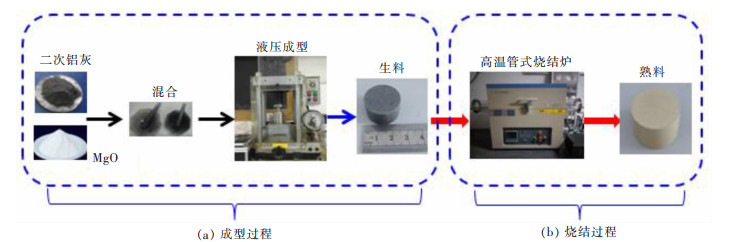

本实验温度范围设计为1 100~1 500 ℃[12]。在此温度范围内,二次铝灰中铝主要以Al2O3存在[13-15],因此,后续体系中不再出现金属铝。在二次铝灰体系计算中,依据镁铝尖晶石中Al2O3与MgO理论质量比2.53,结合二次铝灰原料中物质含量,设计二次铝灰和氧化镁原料配比。本研究共设计3种配料质量比例,分别为1∶0.15,1∶0.2,1∶0.25。材料制备和烧结过程示意如图 2所示。

|

| 图 2 制备材料过程示意 Fig. 2 Schematics of the materials prepared by the secondary aluminium dross |

在上述质量配比条件下,于1 200 ℃烧结3 h,探究不同配比对镁铝尖晶石材料物相的影响。然后,根据适宜的原料配比,在不同温度(1 100、1 200、1 300、1 400、1 500 ℃)条件下烧结制备材料,进一步探讨烧结温度对材料性能的影响。具体操作如下:按照上述配料比例进行配料(具体试验中固定二次铝灰加入量,调控氧化镁质量),将混合物料置于强力振动混凝机混炼3 min,混炼物料外加3%聚乙烯醇(PVA)溶液作为黏结剂,采用半干成型法在25 MPa压力下压入直径为2.5 cm、厚度为1 cm的圆盘中,压制成圆柱形试样,试样置于105 ℃烘箱干燥,试样恒重后置于设置温度管式烧结炉(合肥科晶GSL-1700X)中烧结,反应结束后样品随炉自然冷却,取出物料待测。管式炉中心部分为刚玉管反应器,刚玉管中心为加热核心区域。

1.3 测试方法铝灰元素及含量测定采用AXIOS型X荧光光谱仪(荷兰PANalytical)[16-17],含铝物相及含量采用化学物相分析,物相组成测试采用D/MAX 2500X型X射线衍射仪(日本理学公司)[18]。成型测试采用YLJ-40T压力机,显气孔率与体积密度采用阿基米德排水法(GB1996-80)测得,抗压强度采用TYA-100C型电液式抗折抗压试验机测得。线变化率测得采用烧成后柱体高径比。

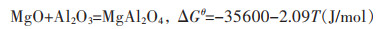

2 结果与分析 2.1 MgO-Al2O3体系热力学分析

|

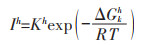

1 100~1 500 ℃标准状态下Al2O3与MgO反应生成MgAl2O4可自发进行[19]。二次铝灰中含有MgAl2O4,而MgAl2O4的存在可以作为晶种,利于烧结制备镁铝尖晶石强化均匀形核。基于均匀形核机制,MgAl2O4晶种能够降低潜在形核势垒,加速MgAl2O4生成[20]。单位基质内形核速率表达式:

|

(1) |

式(1)中:Ih为单位基质内形核速率;Kh为与基质无关的常数;R为摩尔气体常数;T为温度;△Gkh为潜在均匀形核势垒,其表达式如下:

|

(2) |

式(2)中:△Gk与θ分别代表潜在均匀形核势垒以及晶核与基质之间的接触角[21]。当基质与晶核相同时,接触角θ=0,△Gkh=0,潜在形核势垒不存在。当基质与晶核存在明显不同时,θ=180°,△Gkh=△Gk,不能加速形核。综上,二次铝灰中存在的MgAl2O4能够降低潜在形核势垒,从而加速MgAl2O4的生长。

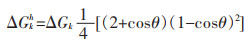

MgAl2O4生成过程形成的2个界面如图 3所示,MgO-MgAl2O4和Al2O3-MgAl2O4界面。为维持电中性,3Mg2+扩散到Al2O3边界,2Al3+扩散到MgO边界,4MgO和2Al3+形成1MgAl2O4。理论上,Al2O3边界形成MgAl2O4与MgO边界形成MgAl2O4的厚度比为3∶1,说明Mg2+扩散快于Al3+ [22]。

|

| 图 3 MgAl2O4形成机制:Al3+和Mg2+反向扩散 Fig. 3 Spinel formation mechanism through the counter-diffusion of Al3+ and Mg2+ cation |

2.2 二次铝灰制备镁铝尖晶石材料的原料配比优化

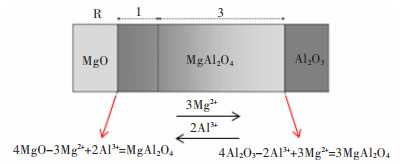

图 4为烧成样品的XRD图谱,由图 4可知,试样在二次铝灰与氧化镁质量比为1∶0.15时,氧化铝并未反应完全,有部分剩余;而二次铝灰与氧化镁质量比为1∶0.25时,氧化镁过量;二次铝灰与氧化镁质量比为1∶0.2时,产物主要为MgAl2O4,最终确定二次铝灰与氧化镁质量比为1∶0.2。

|

| 图 4 不同配比镁铝尖晶石材料的XRD图谱 Fig. 4 XRD patterns of spinel with different proportions |

2.3 烧结温度对镁铝尖晶石材料性能的影响 2.3.1 物相组成和形貌分析

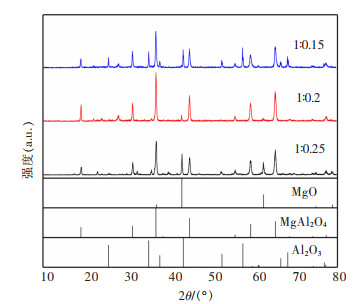

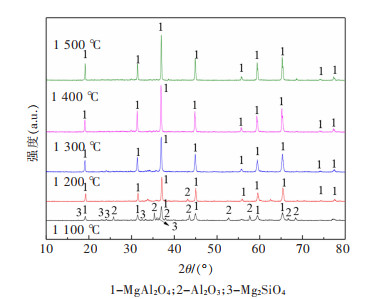

1 100~1 500 ℃烧结制备的材料XRD见图 5。1 100 ℃体系中物相为MgAl2O4,Mg2SiO4及未反应完全的Al2O3。1 200 ℃体系中物相为MgAl2O4、Al2O3,Mg2SiO4消失。1 200 ℃以上,体系中主要物相为MgAl2O4,未见其他明显物相。1 300 ℃样品的MgAl2O4衍射峰强度高于1 200 ℃,MgAl2O4结晶强度较高,1 500 ℃样品的MgAl2O4衍射峰强度未见明显提高。二次铝灰结合氧化镁烧结制备镁铝尖晶石材料较适宜的温度为1 400 ℃较合适。

|

| 图 5 不同烧结温度镁铝尖晶石材料的XRD图谱 Fig. 5 XRD patterns of spinel at different sintering temperatures |

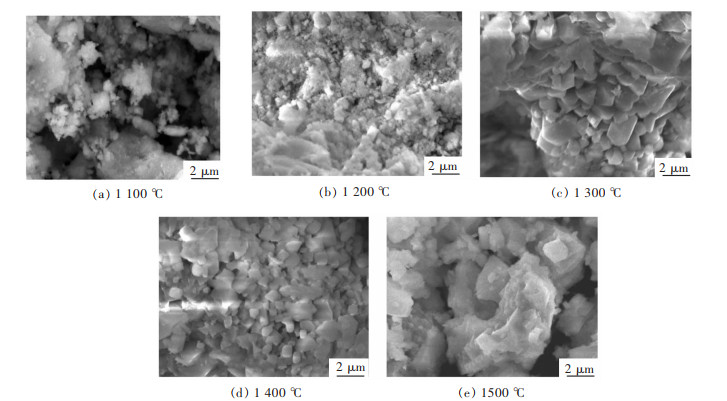

1 100~1 500 ℃烧结材料粉体的SEM像见图 6。烧结温度为1 100~1 200 ℃时,材料粉体晶体发育还不完全,镁铝尖晶石晶粒不清晰。1 300 ℃烧结,明显可见排列较紧密的颗粒,但颗粒大小不均。1 400 ℃烧结镁铝尖晶石晶体排列紧密,颗粒大小均匀,但颗粒形貌并非完美的正八面体形貌,这可能是因为烧结过程中杂质形成低熔点液相改变了晶粒的形貌。1 500 ℃烧结材料微观形貌出现团聚,颗粒晶体相互聚集。综上SEM分析与XRD一致,二次铝灰结合氧化镁烧结制备镁铝尖晶石材料较优烧结温度为1 400 ℃。

|

| 图 6 不同烧结温度,烧结3 h镁铝尖晶石材料粉体的SEM像 Fig. 6 SEM images of spinel powders at different sintering temperatures for 3 h |

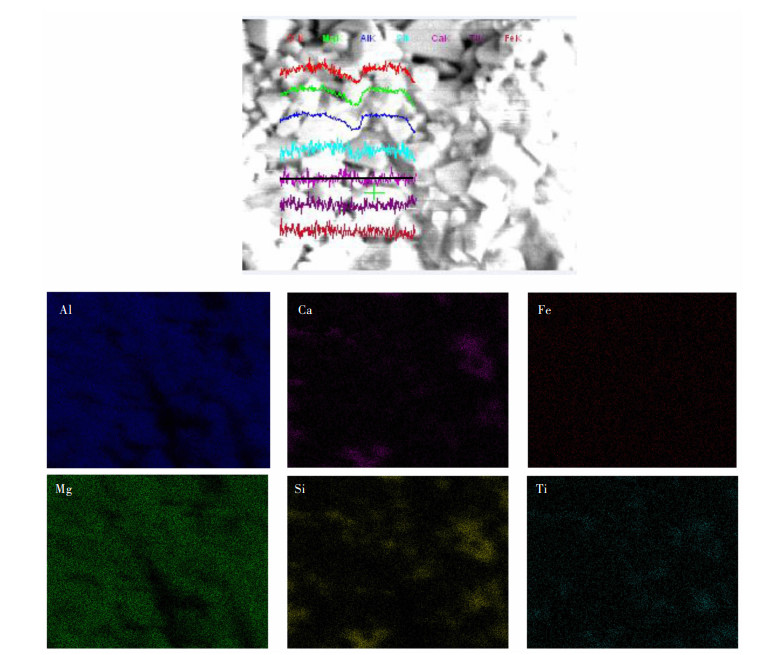

二次铝灰结合氧化镁烧结制备镁铝尖晶石材料在1 400 ℃烧结3 h条件下,材料粉体SEM(BSE模式)进行线扫描和面扫描分析(图 7)。图 7中,线扫描表明,Mg、Al和O元素主要分布在颗粒上,Si、Ca、Fe、Ti杂质元素分布较均匀,表明颗粒主要为MgAl2O4。面扫描表明,烧结体主要为MgAl2O4,MgAl2O4颗粒与颗粒间排列较为紧密,分布较为均匀。

|

| 图 7 1 400 ℃烧结3 h试样粉料微区线扫描和面扫描像 Fig. 7 Line and mapping scan analysis of MgAl2O4 spinel powders at 1 400 ℃ for 3 h |

2.3.2 烧结温度对材料粉体FTIR和Raman影响

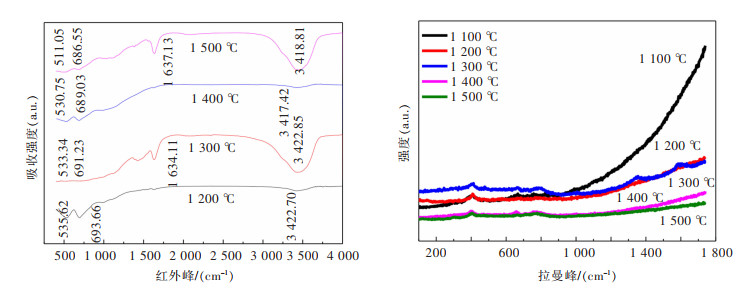

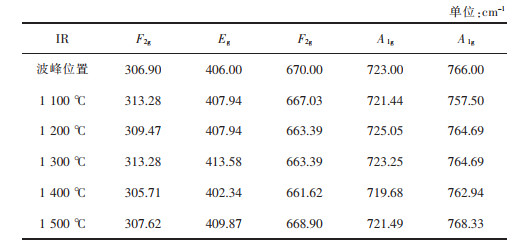

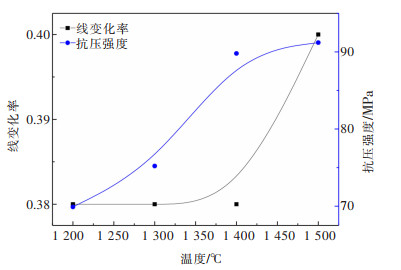

二次铝灰结合氧化镁在1 200~1 500 ℃条件下烧结,材料粉体FTIR和Raman见图 8,材料粉体拉曼光谱峰见表 2。1 200 ℃的FTIR出现535.62、693.66、3 422.70 cm-1,1 300 ℃的FTIR出现533.34、691.23、1 634.11、3 422.70 cm-1,但533.34,691.23 cm-1出现的峰不明显,这可能是因为1 634.11、3 422.70 cm-1峰过强,导致出现对主峰Al-O-Mg的遮蔽;1 400 ℃的FTIR出现530.75、689.03、3 422.70 cm-1,1 500 ℃的FTIR出现511.05、686.55、1 637.13、3 418.81 cm-1,530、690 cm-1附近出现是Al-O- Mg官能团的存在[23-24],1 600 cm-1是H-O-H弯曲振动峰,3 400 cm-1是O-H的伸缩振动峰[25]。1 200~1 500 ℃镁铝尖晶石的FTIR与XRD结果相符,烧结产物主要为MgAl2O4,且随烧结温度升高,530、690 cm-1附近的峰出现红移,红移幅度明显。

|

| 图 8 不同烧结温度镁铝尖晶石材料粉体的FTIR和Raman谱 Fig. 8 FTIR and Raman images of spinel powders at different sintering temperatures |

| 表 2 不同烧结温度镁铝尖晶石材料粉体的拉曼光谱峰 Table 2 Raman peaks in MgAl2O4 spinel at different sintering temperatures |

|

| 点击放大 |

二次铝灰结合氧化镁不同烧结温度制备镁铝尖晶石材料粉体Raman分析可用群论理论(S.G.Fd3m)解释:

|

Raman中5个主峰:311、410、672、727、770 cm-1可视为MgAl2O4典型振动峰位置。MgAl2O4振动峰:Eg为410 cm-1,A1g为727 cm-1,A1g为770 cm-1以及F2g为311、670 cm-1。410 cm-1附近是AlO4弯曲峰,这是八面体内Al3+的弯曲振动峰。1 100~1 500 ℃可见720 cm-1附近处的峰,这是AlO4四面体内Al-O伸缩振动峰,770 cm-1附近的峰是Mg-O伸缩振动峰[26]。1 400~1 500 ℃高温烧结,723 cm-1峰位消失或是减弱,这说明,高温烧结使得MgAl2O4更趋于有序性,这也与XRD结果,高温烧结使得产物结晶强度提高,镁铝尖晶石(MgAl2O4)纯度提高一致,这可能与高温烧结使晶格常数热扩张和振动有关[27]。

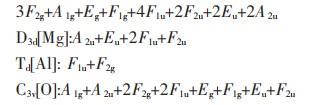

2.3.3 显气孔率和体积密度二次铝灰结合氧化镁在1 200~1 500 ℃烧结3 h材料显气孔率和体积密度见图 9。1 200~1 500 ℃,材料显气孔率依次为:20.19%、12.94%、9.65%、10.54%,材料显气孔率随烧结温度提高,显气孔率先减小后提高。1 200~1 300 ℃减小幅度较大。1 400 ℃材料显气孔率达到最小值。进一步提高烧结温度至1 500 ℃,显气孔率略有提升。材料体积密度与显气孔率呈对应变化规律,1 200~1 500 ℃烧结,材料体积密度依次为:1.81、1.93、2.02、1.99 g/cm3,材料体积密度随烧结温度提高,体积密度先不断增大,烧结后期有一个略微减小的值。二次铝灰结合氧化镁烧结制备镁铝尖晶石材料,烧结温度1 400 ℃较合适。

|

| 图 9 不同烧结温度材料显气孔率和体积密度 Fig. 9 Apparent porosity and density of spinel at different sintering temperatures |

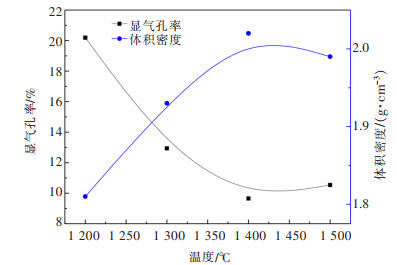

2.3.4 线变化率和抗压强度

二次铝灰结合氧化镁烧结制备材料在1 200~ 1 500 ℃,材料线变化率(烧结圆柱体高径比)和抗压强度见图 10。1 200~1 500 ℃,材料线变化率依次为:38%、38%、38%、40%,烧结温度范围内,材料体积并未发生显著膨胀,烧结温度未超过1 400 ℃,材料高径比稳定,材料尺寸基本不变。材料主要线变化发生在1 400~1 500 ℃,而这一过程,也是材料体积密度减小,显气孔率增大的跃迁点。1 200~1 500 ℃烧结,材料抗压强度依次为:69.9、75.2、89.8、91.2 MPa。伴随二次铝灰烧结制备镁铝尖晶石材料反应的进行(烧结温度超过1 200 ℃),材料抗压强度一直增大,1 400 ℃材料抗压强度稳定,超过《镁砖和镁铝砖》(GB/T 2275—2007)(40 MPa)强度要求,进一步升高烧结温度至1 500 ℃,材料抗压强度增幅微弱。

|

| 图 10 不同烧结温度镁铝尖晶石材料线变化率和抗压强度 Fig. 10 Linear expansivity and compressive strength of spinel at different sintering temperatures |

3 结论

1)热力学分析表明,在二次铝灰体系中,理论上可以制备镁铝尖晶石。以再生铝行业产生的二次铝灰和氧化镁为原料,当质量分数比为1∶0.2时,在1 100~1 500 ℃下,均可制备出MA材料,材料中MA晶粒呈现八面体结构。升温利于MA结晶和生长。红外和拉曼光谱表征进一步佐证烧结产物为MA。

2)随烧结温度提高,样品的显气孔率降低,体积密度提高,高径比稳定,材料尺寸基本不变,抗压强度提高。当二次铝灰和氧化镁质量分数比为1∶0.2时,1 400 ℃烧结,保温3 h后得到的MA材料体积密度2.02 g/cm3,显气孔率9.65%,线变化率38%和抗压强度89.8 MPa,材料抗压强度超过《镁砖和镁铝砖》(GB/T 2275—2007)(40 MPa)强度要求。

| [1] |

焦占忠, 张凤炳, 赵刚. 铝灰的资源化利用前景广阔[J].

资源再生, 2018(10): 34–35.

DOI: 10.3969/j.issn.1673-7776.2018.10.012.

|

| [2] |

杨航, 申士富, 刘海营, 等. 二次铝灰工艺矿物学特性研究[J].

有色金属工程, 2019, 9(10): 117–125.

|

| [3] |

杜永立. 中国再生铝产业状况及发展趋势[J].

有色金属再生与利用, 2004(1): 35–37.

|

| [4] |

MANFREDI O, WUTH W, BOHLINGER I. Characterizing the physical and chemical properties of aluminum dross[J].

JOM, 1997, 49(11): 48–51. DOI: 10.1007/s11837-997-0012-9. |

| [5] |

李玲玲, 宋明, 靳强. 铝灰回收利用的研究进展[J].

无机盐工业, 2018, 50(8): 6–11.

|

| [6] |

TAVANGARIAN F, EMADI R. Synthesis and characterization of pure nanocrystalline magnesium aluminate spinel powder[J].

Journal of Alloys and Compounds, 2010, 489(2): 600–604. DOI: 10.1016/j.jallcom.2009.09.120. |

| [7] |

BONNEFONT G, FANTOZZI G, TROMBERT S, et al. Fine-grained transparent MgAl2O4 spinel obtained by spark plasma sintering of commercially available nanopowders[J].

Ceramics International, 2012, 38(1): 131–140. DOI: 10.1016/j.ceramint.2011.06.045. |

| [8] |

周玉军, 唐建洪, 唐大才, 等. 镁铝尖晶石质耐火材料的开发与应用[J].

中国金属通报, 2018(8): 193–194.

|

| [9] |

MASCHIO R D, FABBRI B, FIORI C. Industrial applications of refractories containing magnesium aluminate spinel[J].

Industrial Ceramics, 1988, 8(3): 121–126. |

| [10] |

TSAKIRIDIS P E. Aluminium salt slag characterization and utilization--A review[J].

Journal of Hazardous Materials, 2012, 217-218(6): 1–10. |

| [11] |

张勇, 郭朝晖, 王硕, 等. 响应曲面法对铝灰中AlN的水解行为[J].

中国有色金属学报, 2016, 26(4): 919–928.

|

| [12] |

张勇, 郭朝晖, 王硕, 等. 二次铝灰烧结制备钙铝黄长石/镁铝尖晶石复相材料[J].

中国有色金属学报, 2018, 28(2): 334–349.

|

| [13] |

郭海军, 尚宏志, 刘希文, 等. 油墨用氧化铝合成方法[J].

辽宁化工, 2000, 29(5): 274–275.

|

| [14] |

刘晓红, 刘守信, 邹美琪, 等. 从铝灰中回收铝制备超细氧化铝粉体过程研究[J].

轻金属, 2009(12): 18–20.

|

| [15] |

李菲, 郭学益, 田庆华. 二次铝灰制备α-Al2O3工艺[J].

北京科技大学学报, 2012, 34(4): 383–389.

|

| [16] |

刘大强, 刘桂媛, 何云龙. 铝灰生产棕刚玉的工艺[J].

哈尔滨理工大学学报, 1996, 1(2): 48–50.

|

| [17] |

刘瑞琼, 智利彪, 智国彪. 利用铝灰低温冶炼制备棕刚玉[J].

耐火材料, 2014, 48(2): 145–146.

|

| [18] |

ZHANG Y, GUO Z H, HAN Z Y, et al. Effects of AlN hydrolysis on fractal geometry characteristics of residue from secondary aluminium dross using response surface methodology[J].

Transactions of Nonferrous Metals Society of China, 2018, 28(12): 2574–2581. |

| [19] |

DEANJ A.

兰氏化学手册[M]. 北京: 科学出版社, 2003.

|

| [20] |

JIA X L, ZHANG H J, YAN Y J, et al. Effect of the citrate sol-gel synthesis on the formation of MgAl2O4 ultrafine powder[J].

Materials Science and Engineering: A, 2004, 379(1/2): 112–118. |

| [21] |

ZHANG Y, GUO Z H, HAN Z Y, et al. Feasibility of aluminum recovery and MgAl2O4 spinel synthesis from secondary aluminum dross[J].

International Journal of Minerals, Metallurgy and Materials, 2019, 26(3): 309–318. |

| [22] |

BRAULIO M A L, RIGAUD M, BUHR A, et al. Spinel-containing alumina-based refractory castables[J].

Ceramics International, 2011, 37(6): 1705–1724. |

| [23] |

BAFROOEI H B, EBADZADEH T. MgAl2O4 nanopowder synthesis by microwave assisted high energy ball-milling[J].

Ceramics International, 2013, 39(8): 8933–8940. |

| [24] |

GUO J J, LOU H, ZHAO H, et al. Novel synthesis of high surface area MgAl2O4 spinel as catalyst support[J].

Materials Letters, 2004, 58(12/13): 1920–1923. |

| [25] |

ZAWRAH M F, HAMAAD H, MEKY S. Synthesis and characterization of nano MgAl2O4 spinel by co-precipitated method[J].

Ceramics International, 2007, 33(6): 969–978. |

| [26] |

MINH N V, YANG I S. A Raman study of cation disorder transition temperature of natural MgAl2O4 spinel[J].

Vibrational Spectroscopy, 2004, 35(1/2): 93–96. |

| [27] |

BARPANDA P, BEHERA S K, GUPTA P K, et al. Chemically induced order disorder transition in magnesium aluminium spinel[J].

Journal of the European Ceramic Society, 2006, 26(13): 2603–2609. |

2021, Vol. 12

2021, Vol. 12