| 溶胶凝胶法合成811正极材料及电化学性能 |

b. 江西理工大学动力电池及其材料重点实验室,江西 赣州 341000

b. Jiangxi Key Laboratory of Power Battery and Materials, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

21世纪,面临能源即将枯竭的问题,人类迫切地需要绿色新能源来代替传统能源,锂离子电池的出现引起了全世界各大高校及研究所的密切关注。随着从一元正极材料LiCoO2[1]、LiNiO2[2]、LiMn2O4[3]等,到二元富镍锰基正极材料LiNi1-xMnxO2[4],再到三元正极材料LiNi1-x-yCoxMnyO2[5-7]和LiNi1-x-yCoxAlyO2[8-9]的不断深入研究,正极材料的研发遇到了瓶颈,虽已有产业化的LiCoO2、LiNiO2、LiFePO4[10]、LiNi1/3Co1/3Mn1/3O2[11]、LiNi0.5Co0.2Mn0.3O2[12]等,但都存在着一定的问题,如循环稳定性、倍率性能、可逆容量、安全性及成本等都没有达到预期的要求。

近些年来,具有高比容量、成本低、环境友好、循环性能好等优点的三元正极材料LiNi1-x-yCoxMnyO2和LiNi1-x-yCoxAlyO2的研究在国内各大高校间展开。LiNi0.8Co0.1Mn0.1O2[13-15]正极材料是其中的一种,其具有200 mAh/g左右的高比容量及较好的循环性能,但其与LiCoO2相比容量衰减较快,倍率性能较差。因此,研究者对三元正极材料的制备做了大量的研究工作,其中溶胶凝胶法与高温固相法结合的方法是较为常见的制备方法之一,首先它是将具有高分子组分化合物作为三元正极材料的前驱体,然后通过一系列水解反应形成活性单体,活性单体之间相互聚合形成溶胶, 到后期就会形成具有一定空间结构的凝胶,最后经过干燥和高温固相法热处理就可以制备得到颗粒较小的三元正极材料。研究发现通过溶胶凝胶法能制备出在分子或原子水平上混合均匀且结晶度较好的产物,一定程度上降低了材料的烧结温度、减少了材料反应的结晶时间, 还能得到粒度分布均匀的小粒径三元正极材料。因此,在本实验研究中,我们希望利用其制备工艺,来提高正极材料结构的稳定性、倍率性能及循环性能并减少其容量的衰减。

1 实验实验采用溶胶凝胶法来合成LiNi0.8Co0.1Mn0.1O2正极材料。目标产物为4 g,其合成步骤如下:

1)分别称取乙酸镍8.180 6 g、乙酸锰1.007 2 g及硝酸钴1.195 9 g,后混合加入100 mL烧杯中,加30 mL去离子水溶解,在磁力加热搅拌器(76 ℃)下搅拌得均匀混合溶液1。

2)分别称取氢氧化锂和柠檬酸各1.948 4 g、17.270 8 g,加10 mL去离子水溶于100 mL烧杯中,在磁力加热搅拌器(76 ℃)下搅拌得透明溶液2。

3)将透明溶液2缓慢地滴加于溶液1中,后在磁力加热搅拌器(76 ℃)下蒸发其中水分,得溶胶。把溶胶放置于高温干燥箱中(180 ℃)干燥12 h后得凝胶,后于研钵中研磨得粉体物料。

4)把粉体物料放于坩埚内,震实后放于已经设定好烧结制度的气氛烧结炉中,在通氧气的情况下进行烧结。

5)将烧结完成后的粉料研磨,过孔径53 μm的筛网,后置于120 ℃高温干燥箱中干燥12 h得LiNi0.8Co0.1Mn0.1O2正极材料。

1.1 结构、形貌表征采用X射线衍射仪(XRD,日本理学MiniFler 600) 对合成的正极材料进行结构分析,扫描角度为10°~ 80°,速度为10(°)/min。并采用德国ZEISS公司EV2O/MA10型电子显微镜进行形貌分析。

1.2 电化学性能测试将各正极材料与相关材料及配件制备成CR2032型纽扣电池,并使用新威测试系统对各电池进行电化学性能测试。

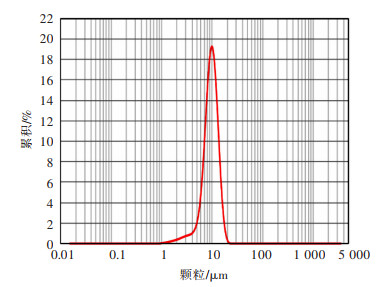

2 结果与讨论 2.1 物理性能表征正极材料粒径分布图如图 1所示,正极材料的粒径分布较集中,颗粒大小比较均匀,与正态分布图相类似,且中位径(D50)为10.29 μm。

|

| 图 1 摩尔锂配比为1.13,烧结温度为800 ℃时LiNi0.8Co0.1Mn0.1O2正极材料的粒径分布 Fig. 1 The particle size distribution of LiNi0.8Co0.1Mn0.1O2 cathode material at a lithium ratio of 1.13 and sintering temperature of 800 ℃ |

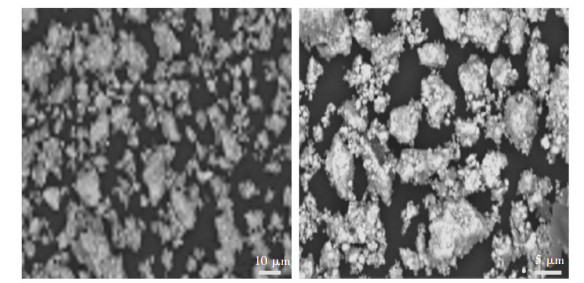

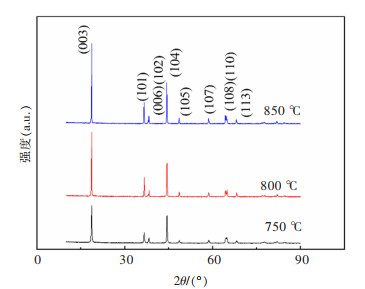

测SEM及XRD主要是为了观察材料的微观形貌、粒径大小及分析材料晶体结构。图 2和图 3分别为SEM图和XRD衍射图谱。

|

| 图 2 锂配比为1.13,烧结温度为800 ℃时的SEM像 Fig. 2 SEM with a lithium ratio of 1.13 and a sintering temperature of 800 ℃ |

|

| 图 3 不同烧结温度下的XRD衍射图谱 Fig. 3 XRD diffraction pattern at different sintering temperatures |

图 2所示的SEM像中,粒子的平均粒径约为10 μm。样品材料的形貌不规则,是由于一次颗粒材料发生不均匀的堆积、团聚而形成形貌不规则的二次团聚颗粒。

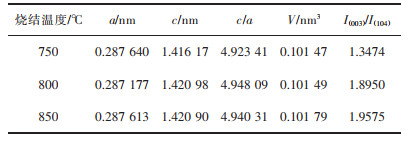

图 3所示为当锂配比(摩尔比,下同)为1.13时,不同烧结温度下的XRD衍射图谱。从图 3中可以看出,XRD衍射图谱上3组衍射峰差别不是很大,位置几乎一致,都无明显的杂质峰出现,与PDF#89-3601卡片一致,且从(006)峰和(102)峰、(108)峰和(110)峰的分裂程度及I(003)/I(104)的峰高比值都大于1.2来看,所合成的正极材料具有较好的结晶性,晶体结构较完整,均具有a-NaFeO2层状结构[16-17]。一般常用I(003)/I(104)来表示阳离子混排度,当I(003)/I(104) > 1.2时,材料的阳离子混排度较小,电化学性能较好[18-19];常用c/a值表示材料的层状结构,当c/a > 4.9时,材料的层状结构越好[20]。表 1所列为不同烧结温度下正极材料的晶胞参数值,3个不同烧结温度下的c/a都大于4.9,I(003)/I(104)都大于1.2,表明3种材料都具有a-NaFeO2层状结构,且阳离子混排度较小,具有较好的电性能。对比3个温度下的(006)峰和(102)峰、(108)峰和(110)峰及表 1中的c/a值,可以看出在800 ℃时2对峰的分裂程度与其他2个温度相比较为明显,c/a值最大,说明在800 ℃烧结时材料的结晶性更好,晶型也更加完整。

| 表 1 不同烧结温度下制备的正极材料所对应的晶胞参数值 Table 1 The cell parameter values corresponding to the cathode materials prepared at different sintering temperatures |

|

| 点击放大 |

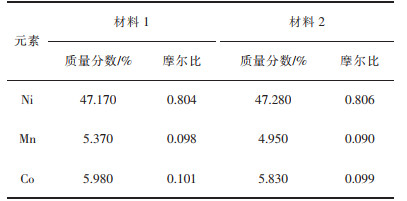

实验分析了正极材料中Ni、Co、Mn元素的含量,如表 2所列。材料1和材料2是在烧结定量温度为800 ℃,锂配比分别为1.11和1.13时得到的LiNi0.8Co0.1Mn0.1O2正极材料。由表 2可知,做出的正极材料的摩尔比与理论摩尔比基本相同,可以确定实验做出的是LiNi0.8Co0.1Mn0.1O2正极材料。摩尔数或多或少可能是由于称量时的误差、溶胶凝胶过程中沾在烧杯壁上的浪费等原因所致。

| 表 2 材料1和材料2中Ni、Co和Mn元素的质量百分数及摩尔比 Table 2 The mass percentage and molar ratio of Ni, Co and Mn in material 1 and material 2 |

|

| 点击放大 |

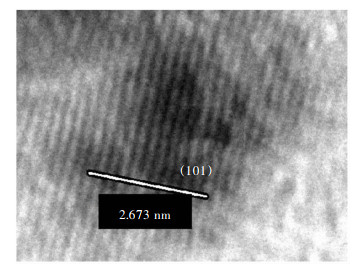

图 4所示为LiNi0.8Co0.1Mn0.1O2正极材料的TEM像。图 4中晶格间距虽然不是很清晰,但还可以看到。运用DigitalMicrograph软件计算得出11个晶格间距为2.673 nm,平均晶格间距d=0.243 nm。根据布拉格方程2dsinθ=nλ(λ=0.15406 nm)可以算出衍射角为36.96°,对应晶面为(101)面。

|

| 图 4 锂配比为1.13,烧结温度为750 ℃时的TEM像 Fig. 4 Shows the TEM image at a lithium ratio of 1.13 and a sintering temperature of 750 ℃ |

2.2 电化学性能表征

按照质量比90∶6∶4的比例分别称取正极料、聚偏氟乙烯(PVDF)和导电剂(SP)。先将PVDF溶于N-甲基吡咯烷酮(NMP)中,待得到透明溶液后,再加入正极料和导电剂进行球磨,为涂布做准备。将涂布后干燥好的正极片裁剪成1 cm的圆片干燥12 h后于扣式电池手套箱中组装电池,待静置12 h后进行电化学性能测试。以0.2 C倍率的电流设置好工步参数,在室温下,截止电流为0.020 mA,进行化成。

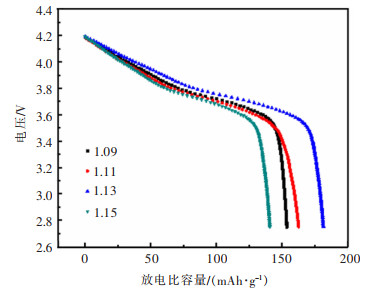

图 5所示为不同锂配比条件下的正极材料首次放电曲线,图 5表明,材料的放电电压平台在3.6~3.7 V之间。在锂配比分别为1.13和1.15时,首次放电比容量达到最高和最低,分别为181.32 mAh/g和140.60 mAh/g。其首次放电比容量相差较大的原因可能是后者材料中阳离子混排较严重或可逆容量损失较多,使材料电化学性能变差所致。

|

| 图 5 不同锂配比(1.09、1.11、1.13、1.15)条件下的正极材料首次放电曲线 Fig. 5 The first discharge curve of cathode materials under the conditions of different lithium ratios of 1.09, 1.11, 1.13, and 1.15 |

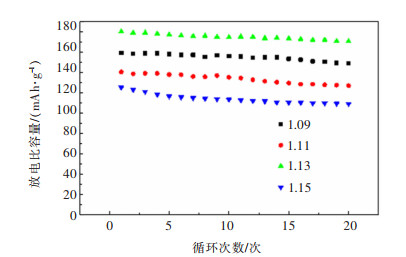

图 6所示为不同锂配比下,以0.2 C倍率的电流循环20次后电池的循环曲线图。在锂配比为1.13时,材料的首次放电比容量最高,为179.89 mAh/g,20次循环后容量保持率为94.72%;在锂配比为1.15时,材料的首次放电比容量最低,为125.24 mAh/g,20次循环后容量保持率为87.23%,这可能是因为锂配比过高,烧结过后材料中残碱较高,从而在电化学反应过程中副反应严重导致。

|

| 图 6 不同锂配比下电池的循环曲线 Fig. 6 Cycle diagram of the battery under different lithium ratios |

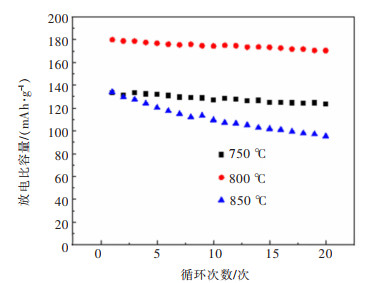

图 7所示为不同烧结温度下正极材料扣式电池的循环曲线,当烧结温度为750 ℃时,首次放电比容量为133.32 mAh/g,20次循环后,容量保持率为92.73%。这可能与烧结温度较低,材料内部的Li+/Ni2+混排程度较高有关。当烧结温度为800 ℃时,材料具有最高的首次放电比容量179.89 mAh/g以及循环20次后,具有最高的容量保持率94.72%。而当烧结温度为850 ℃制备的材料,经过20次循环后,容量保持率为70.98%,容量衰减较为严重。分析认为,这是因为采用溶胶凝胶法制备的正极材料颗粒都较小,当烧结温度较高时材料颗粒团聚严重,不利于容量的发挥及循环性能增加。尽管其具有较低的离子混排,但是其具有较小的c/a值,且其晶型结构稳定性不如前两个温度条件下制备的正极材料,这也进一步说明其循环性能较差。综上可得,LiNi0.8Co0.1Mn0.1O2正极材料较优的锂配比为1.13,较适宜烧结温度为800 ℃。

|

| 图 7 不同烧结温度下电池的循环曲线 Fig. 7 Cycle diagram of the battery at different sintering temperatures |

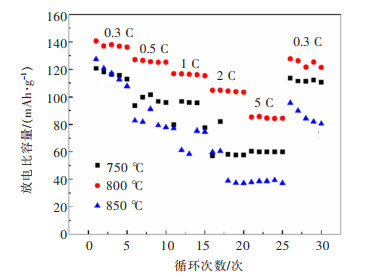

图 8所示为不同温度条件下正极材料的不同倍率循环性能曲线图。当烧结温度为800 ℃时材料倍率性能较优。在以0.3 C倍率的电流循环5次后,其容量保持率为98.50%,以2 C倍率的电流循环20次后,其容量保持率为80.12%,最后恢复0.3 C倍率的电流循环至结束后,电池的容量回复率为86.23%,说明该正极材料的结构稳定性较好。当烧结温度为750 ℃和850 ℃时,材料在30次循环结束后,电池的容量恢复率分别为91.76%和63.06%。在850 ℃烧结的条件下,材料可能是由于材料颗粒的大量团聚以及结构不稳定,在电流较大的情况下使Li+的嵌入与脱出较为困难、电子迁移率较低、结构破坏及一系列副反应下,导致材料的倍率性能变差[21]。综上,当烧结温度为800 ℃时材料的倍率性能较优,各电流下容量保有率也较高,当30次循环结束后,电池的容量恢复率为86.23%。

|

| 图 8 不同烧结温度、不同倍率下的循环曲线 Fig. 8 Cycle graph of different sintering temperatures and different magnifications |

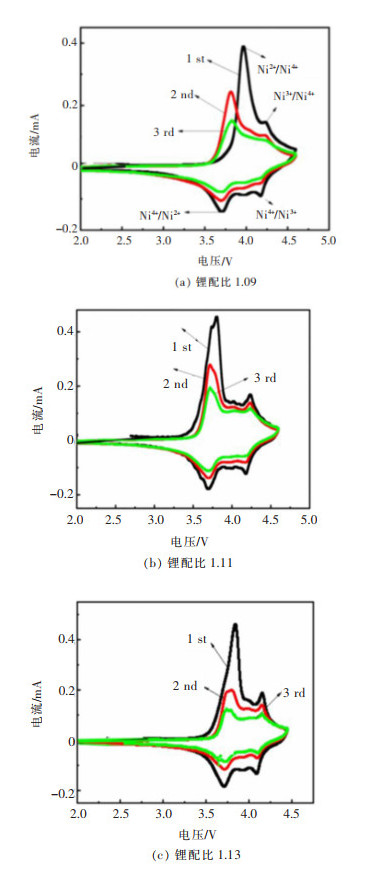

把静置至开路电压稳定好的电池进行循环伏安测试。参数设置为:电压2.5~4.6 V,扫描次数为3次,扫描速度为0.1 mV/s。图 9(a)、图 9(b)、图 9(c)分别代表锂配比为1.09、1.11和1.13时的循环伏安曲线图。3个图形中都有尖锐的氧化还原峰,且都有2对氧化还原峰。氧化峰中对应电流值较大和较小的分别是Ni2+/Ni4+的转化和Ni3+/Ni4+的转化,还原峰中对应电压值较小和较大的分别是Ni4+/Ni2+的转化和Ni4+/Ni3+的转化。对比3个图形中的第一条氧化还原曲线,所对应的氧化还原峰的峰电流值依次增大,说明3个电池的首次放电比容量也是依次增加的。观察3个图形中每一对的氧化还原峰所对应的电压值,计算得出最小的电压差分别为0.11、0.02、0.01 V。氧化还原峰所对应的电压差值逐渐减小,说明正极材料在充放电过程中发生相变时的可逆性越来越好,其电极极化程度也逐渐减小且材料的晶体结构越来越稳定[22-23]。从氧化还原峰所对应峰电流值的大小和氧化还原电位差值,可以得出在锂配比为1.13时,电池的首次放电比容量最高,循环可逆性较好。

|

| 图 9 锂配比为1.09、1.11和1.13下的循环伏安曲线 Fig. 9 Cyclic voltammograms with lithium ratios of 1.09, 1.11 and 1.13, respectively |

3 结论

通过溶胶凝胶法来合成LiNi0.8Co0.1Mn0.1O2正极材料,探究较优的锂配比和最合适的烧结温度,主要得出以下结论:

通过对材料相关的理化数据综合分析得出,在锂配比为1.13,烧结温度为800 ℃的烧结条件下,合成的正极材料的结晶性较好,晶型也很完整,具有较优的a-NaFeO2层状结构且电性能也较优。在常温条件下以0.2 C倍率的电流循环,首次放电比容量为179.89 mAh/g,20次循环后,其容量保持率为94.72%。

| [1] |

王丹, 高剑, 李建军, 等. LiCoO2表面原位包覆AlPO4及性能研究[J].

电源技术, 2012, 136(3): 310–312.

DOI: 10.3969/j.issn.1002-087X.2012.03.006.

|

| [2] |

白英, 王蓓, 张伟风. 熔融盐法合成锂离子电池正极材料纳米LiNiO2[J].

物理学报, 2011, 60(6): 1–4.

|

| [3] |

熊礼龙, 徐友龙, 张成, 等. Al3+对尖晶石型LiMn2O4正极材料的表面掺杂包覆改性[J].

物理化学学报, 2012, 28(5): 1177–1182.

DOI: 10.3866/PKU.WHXB201203092.

|

| [4] |

陈鹏, 钟盛文, 梅文捷. 烧结气氛对无钴镍基正极材料LiNi0.7Mn0.3O2性能的影响[J].

有色金属科学与工程, 2015, 6(4): 52–57.

|

| [5] |

刘嘉铭, 张英杰, 董鹏, 等. 锂离子电池正极材料高镍LiNi1-x-yCoxMnyO2研究进展[J].

硅酸盐学报, 2016, 44(7): 931–939.

|

| [6] |

DING Y, WANG R, WANG L, et al. A short review on layered LiNi0.8Co0.1Mn0.1O2 positive electrode material for lithium-ion batteries[J].

Energy Procedia, 2017, 105: 2941–2952. DOI: 10.1016/j.egypro.2017.03.672. |

| [7] |

LI G Y, ZHANG Z J, HUANG Z L, et al. Understanding the accumulated cycle capacity fade caused by the secondary particle fracture of LiNi1-x-yCoxMnyO2 cathode for lithium-ion batteries[J].

Journal of Solid State Electrochemistry, 2017, 21(3): 673–682. DOI: 10.1007/s10008-016-3399-9. |

| [8] |

王健. 锂离子电池正极材料LiNi0.8Co0.15Al0.05O2的制备与性能研究[D]. 昆明: 昆明理工大学, 2013.

|

| [9] |

GRENIER A, LIU H, WIADEREK K M, et al. Reaction heterogeneity in LiNi0.8Co0.15Al0.05O2 induced by surface layer[J].

Chemistry of Materials, 2017, 29(17): 7345–7352. DOI: 10.1021/acs.chemmater.7b02236. |

| [10] |

李景坤, 廖小珍, 马紫峰. LiFePO4正极材料制备过程研究进展[J].

化工进展, 2010, 29(8): 1508–1511.

|

| [11] |

李星, 唐水花, 翟美臻, 等. 锂离子电池正极材料LiNi1/3Co1/3Mn1/3O2的研究现状[J].

合成化学, 2013, 21(2): 251–255.

|

| [12] |

谢添. 锂离子电池正极材料LiNi0.5Co0.2Mn0.3O2的合成与改性研究[D]. 长沙: 长沙理工大学, 2014.

|

| [13] |

彭程万里. 三元正极材料LiNi0.8Co0.1Mn0.1O2的合成与改性研究[D]. 昆明: 昆明理工大学, 2017.

|

| [14] |

李想, 葛武杰, 王昊, 等. 高镍系三元层状氧化物正极材料容量衰减机理的研究进展[J].

无机材料学报, 2017, 32(2): 113–121.

|

| [15] |

WANG T, REN K L, XIAO W, et al. Tuning the Li/Ni disorder of the NMC811 cathode by thermally driven competition between lattice ordering and structure decomposition[J].

The Journal of Physical Chemistry C, 2020, 124(10): 5600–5607. |

| [16] |

XU X, HUO H, JIAN J Y, et al. Radially oriented single-crystal primary nanosheets enable ultrahigh rate and cycling properties of LiNi0.8Co0.1Mn0.1O2 cathode material for lithium-ion batteries[J].

Advanced Energy Materials, 2019, 9(15): 1803963. |

| [17] |

LIU S Y, CHEN X, ZHAO J Y, et al. Uncovering the role of Nb modification in improving the structure stability and electrochemical performance of LiNi0.6Co0.2Mn0.2O2 cathode charged at higher voltage of 4.5 V[J].

Journal of Power Sources, 2018, 374: 149–157. |

| [18] |

MA Q, PENG F, LI R, et al. Effect of calcination temperature on microstructure and electrochemical performance of lithium-rich layered oxide cathode materials[J].

Materials Science and Engineering: B, 2016, 213: 123–130. |

| [19] |

WANG L, WU B R, MU D B, et al. Single-crystal LiNi0.6Co0.2Mn0.2O2 as high performance cathode materials for Li-ion batteries[J].

Journal of Alloys and Compounds, 2016, 674: 360–367. |

| [20] |

IQBAL A, LI D. Systematic study of the effect of calcination temperature and Li/M molar ratio on high performance Ni-rich layered LiNi0.9Co0.1O2 cathode materials[J].

Chemical Physics Letters, 2019, 720: 97–106. |

| [21] |

ZHENG J, KAN W H, MANTHIRAM A. Role of Mn content on the electrochemical properties of nickel-rich layered LiNi0.8-xCo0.1Mn0.1+xO2(0.0≤x≤0.08) cathodes for lithium-Ion batteries[M]. An Introduction to Medieval Theology Cambridge University Press, 2015.

|

| [22] |

YAO W, LIU Y, LI D, et al. Synergistically enhanced electrochemical performance of Ni-Rich cathode materials for lithium-ion batteries by K and Ti Co-Modification[J].

The Journal of Physical Chemistry C, 2020, 124: 2346–2356. |

| [23] |

LIU Y, YAO W, LEI C, et al. Ni-Rich Oxide LiNi0.85Co0.05Mn0.1O2 for lithium ion battery: effect of microwave radiation on its morphology and electrochemical property[J].

Journal of the Electrochemical Society, 2019, 166: 1300–1309. |

2021, Vol. 12

2021, Vol. 12