| 基于响应曲面法的含锆废盐中ZrO2的回收工艺 |

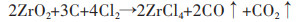

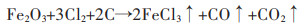

四氯化锆(ZrCl4)是生产金属锆和氧化锆(ZrO2)的重要中间原料[1-2]。ZrCl4与TiCl4(四氯化钛)的制备工艺相似,目前,工业中生产ZrCl4的主要方法为电熔脱硅锆(ZrO2)加碳在900~1 000 ℃下沸腾氯化,然后根据各物质沸点和蒸气压的差异,初步分离可得含Fe、Al、Ti、Si等微量杂质氯化物的粗ZrCl4。将粗ZrCl4溶于NaCl-KCl混合熔盐体系中(400 ℃以下),Ti,Si等低沸点杂质氯化物在熔盐表面蒸发,Fe,Al等高沸点杂质氯化物在熔盐中生成稳定复合物,进一步提升熔盐温度时(400 ℃以上),ZrCl4重新挥发,杂质残留在熔盐中[3-7]。合成粗ZrCl4的主要化学反应方程式为式(1)~式(3),粗ZrCl4熔盐提纯的化学反应式为式(4)~式(6):

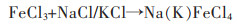

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

该工艺属于连续操作,熔盐中体积较大的稳定复合物的形成和未反应原料的不断富集,使熔盐体系物化性质恶化,ZrCl4生产效率降低。工业上通常是排放部分熔盐并添加新的熔盐来改善熔盐性质,排出的熔盐即为含锆废盐(本实验原料)。国内外,排放的废盐一般采用简易处理后堆存渣场的方式处理[8-11],这不仅对环境和土壤造成一定程度的危害,还造成锆元素的流失,因此关于废盐的处理研究具有重大意义。

目前,关于含锆废盐的处理工艺研究未见有报道,但含钛氯化渣的处理工艺研究较多,如:崔小莉等将破碎后的废渣溶于蒸馏水,固液分离得到含钛不溶物和滤液,通过树脂吸附回收滤液中的稀土和铁锰元素[12];王祥丁等将氯化熔盐渣水溶处理,固液分离得到滤液,通过调节滤液pH回收滤液中各金属离子[13];张溅波等利用氯化盐对钛矿盐酸浸出过程的促进作用,将含钛氯化渣的处理和盐酸浸出钛矿的工艺相结合,实现资源循环回收利用[14]。由于含钛氯化渣的产生机理与含锆废盐相似,因此富钛料沸腾氯化渣的处理工艺为含锆废盐的处理提供了方向,同时根据四氯化锆的生产工艺可知,含锆废盐中除含有大量由原料带入的氧化锆和碳粉外,还含有大量可溶性氯化物及盐类,故本文通过水浸-焙烧的方式处理含锆废盐,同时使用响应曲面法优化水浸工艺条件,降低环境污染,回收锆元素。

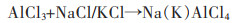

1 实验 1.1 实验原料实验原料取自国内某厂,经XRF测定其成分和含量,分析结果见表 1,含锆废盐中含有大量Zr和Cl元素,同时含有少量Fe、Hf、Al等金属杂质元素。根据含锆废盐的产生过程可知,含锆废盐中部分Fe、Al以可溶氯化物的形式存在。

| 表 1 废盐的成分及含量 Table 1 Composition and content of waste salt |

|

| 点击放大 |

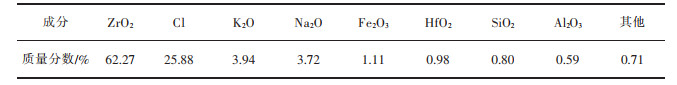

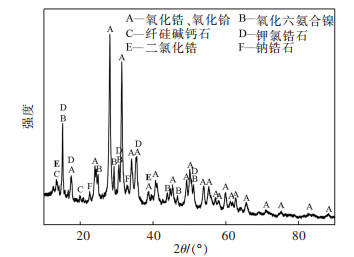

含锆废盐的微观形貌,如图 1所示;物相分析结果,如图 2所示;能谱分析结果,如表 2所列。

|

| 图 1 含锆废盐的SEM像 Fig. 1 SEM image of waste salt containing zirconium |

|

| 图 2 含锆废盐XRD图谱 Fig. 2 XRD pattern of zirconium-containing waste salt |

| 表 2 含锆废盐的EDS分析 Table 2 EDS analysis of waste salt containing zirconium |

|

| 点击放大 |

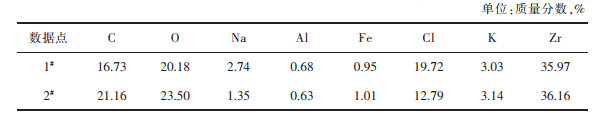

含锆废盐呈坚硬绿色块状,极易吸湿潮解。由图 1可知,含锆废盐类似高温熔盐粘结在一起,呈网状结构和球状镂空结构。由图 2可知,含锆废盐杂峰较多且成分复杂,Zr主要以ZrO2的形式存在,Fe和Al未检测到其对应的峰型。由表 2可知,含锆废盐中含有少量Fe、Al、K、Na和C(以石油焦存在),根据废盐的来源,推测Fe和Al部分以氯化物的形式存在,K和Na来源于提纯ZrCl4所用熔盐。

1.2 实验步骤水浸:称取若干份10 g含锆废盐与蒸馏水以一定比例混合,在一定温度下搅拌一定时间,重复水洗-离心若干次,直至水浸上层液体呈无色透明。

干燥:在105 ℃下干燥2 h,称重后用玛瑙研钵研磨制粉。

焙烧:为获得纯度更高的氧化锆,将上述所得样品在空气气氛中不同温度下保温不同时间。

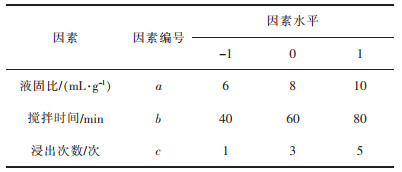

1.3 响应曲面法优化含锆废盐水浸工艺响应曲面法(RSM)是一种实验条件寻优的方法,适用于解决非线性数据处理的相关问题[15-17]。经探索的单因素条件实验表明:氧化锆含量受温度的影响较小,但为减小实验条件对实验结果的影响,在后续实验中固定反应温度为25 ℃,选用对锆含量影响较大的3个因素:液固比、搅拌时间、浸出次数,采用Deign-Expert 8.0软件,根据BBD设计原理优化含锆废盐水浸工艺条件。

1.4 检测方法 1.4.1 X射线荧光分析X射线荧光分析仪(XRF,EDX-7000型;日本岛津),可用于测定样品中各元素的种类及含量。本实验使用仪器的测试条件为:超尖锐非钨灯丝X射线管,Power-Oxide氦气气氛。

1.4.2 X射线衍射分析X射线衍射仪(XRD,Ulitima Ⅳ型;日本理学),可通过分析图谱确定样品的物相结构。本实验使用仪器的测试条件为:铜靶,扫描角度为10~90°,扫描速度为10°/min。

1.4.3 扫描电子显微镜扫描电子显微镜(SEM,JSM-6480型;日本电子株式会社JEOL ltd),通过图像放大可观察粉末样品的微观形貌。本实验使用仪器的测试条件为:工作距离10 mm,加压电压30 kV。

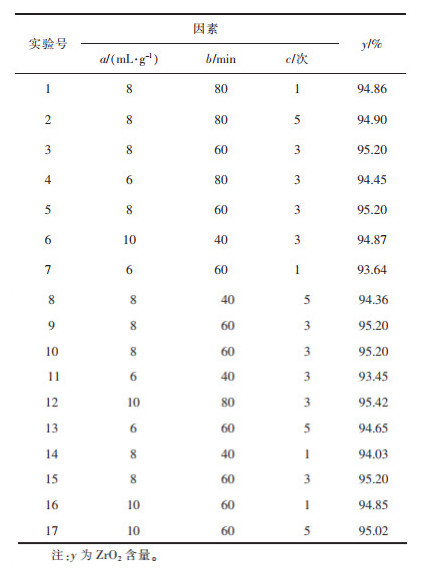

2 结果与讨论 2.1 水浸工艺条件优化实验 2.1.1 模型建立及方差分析选用液固比、搅拌时间、浸出次数3个因素为主要影响因素,以氧化锆ZrO2含量(质量分数,%)为响应值,进行3因素3水平的实验设计如表 3所列。根据表 3设计的因素和水平值,用Deign-Expert 8.0软件可生成表 4所列的17组实验。

| 表 3 实验设计 Table 3 Experimental design |

|

| 点击放大 |

| 表 4 实验设计及实验结果 Table 4 Experimental design and experimental results |

|

| 点击放大 |

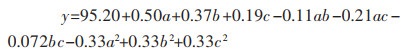

按照表 4进行实验,并将实验值输入软件表格中,点击Fit Summary选项卡可知,实验数据的最佳数学模型为二次多项回归方程。对ZrO2的17组数据进行拟合可得二次多项回归方程,如式(7)所示:

|

(7) |

式(7)中:a为液固比;b为搅拌时间;c为浸出次数;y为氧化锆含量。

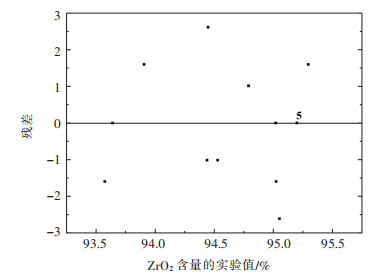

根据回归方程(7)对氧化锆含量进行模型方差分析,分析结果见表 5。其中P≤0.01为高度显著项,P≤0.05为显著项。F值越大,对应的因素对氧化锆含量的影响越显著。相关系数R2和Radj2是检验模型可信度和准确性的重要指标。

| 表 5 响应曲面二次模型的方差分析 Table 5 Analysis of variance of quadric model of response surface |

|

| 点击放大 |

由表 5可知,该模型的P为0.000 2,回归方程高度显著。R2和Radj2趋近于1,说明二次回归方程能更好地反映实验数据。因素一次项a、b、c,二次项a2、b2、c2均为高度显著项;交叉项ac为显著项;其余为非显著项。各因素及各因素之间对氧化锆含量的影响显著性顺序依次为a > b > c2 > b2 > a2 > c > ac。

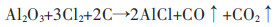

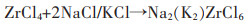

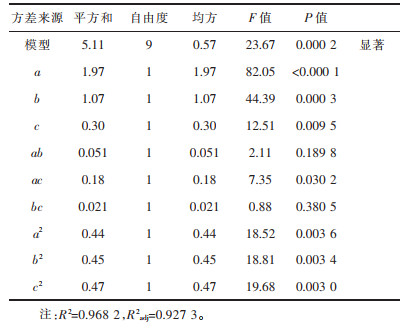

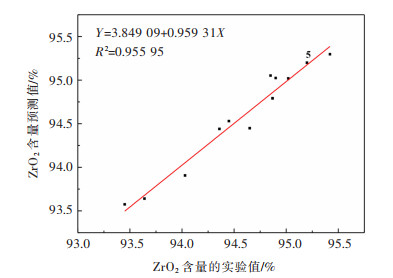

2.1.2 模拟可信度分析通过17组实验可得浸出渣中氧化锆含量的实验值,根据式(7)计算可得氧化锆含量的预测值。氧化锆含量的实验值与预测值的对比曲线如图 3所示,线性拟合相关系数为0.955 95,趋近于1,说明模型预测值接近实验值,同时也说明响应曲面优化含锆废盐浸出条件可行。氧化锆含量预测值与残差的关系如图 4所示。残差是方程预期值和实验值之间的误差。由图 4可知,残差基本分布在-3~+3的范围内,拟合数据点分散且无规律性,这说明模型的准确性良好。

|

| 图 3 废盐水浸的实验值与预期值对比曲线 Fig. 3 Comparison curve between the experimental value and the expected value of water leaching of waste salt |

|

| 图 4 ZrO2残差与方程预期值的对比关系 Fig. 4 Comparison between the ZrO2 residual and the expected value of the equation |

2.1.3 响应曲面优化

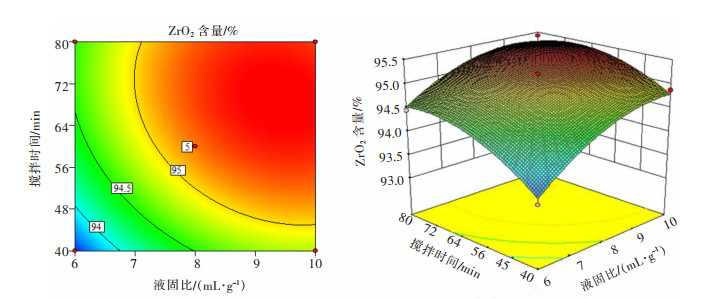

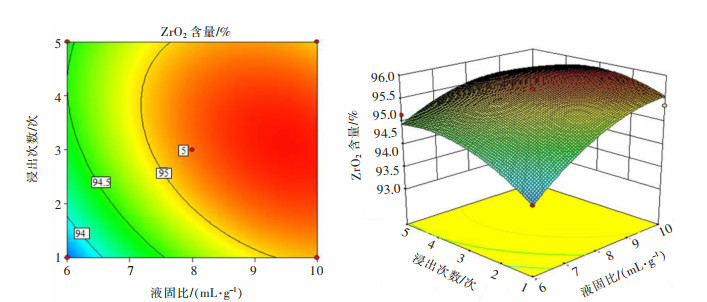

利用软件中Model Graph功能可以作出各因素交互作用对氧化锆含量影响的等高线图和三维曲面图,结果见图 5~图 7所示。根据等高线图的轮廓和三维曲面图顶点附近区域的坡度可知各因素之间交互作用的显著性。

|

| 图 5 液固比和搅拌时间对ZrO2的影响 Fig. 5 Influence of liquid-solid ratio and stirring time on ZrO2 |

|

| 图 6 液固比和浸出次数对ZrO2的影响 Fig. 6 Influence of liquid-solid ratio and leaching times on ZrO2 |

|

| 图 7 搅拌时间和浸出次数对ZrO2的影响 Fig. 7 Influence of stirring time and leaching times on ZrO2 |

液固比和搅拌时间对氧化锆含量影响的等高线图和三维曲面图如图 5所示。当浸出次数为3次时,随着液固比和搅拌时间的增加,氧化锆含量逐渐增加,同时等高线接近椭圆,曲面坡度较陡,说明液固比和搅拌时间交互作用对氧化锆含量的影响较大。由图 5中曲面图可知,当搅拌时间为60 min时,液固比从6∶1 mL/g增加到10∶1 mL/g,氧化锆的含量从94.412%增加到95.344%,同时液固比约大于8∶1 mL/g时,氧化锆含量的增长趋势减缓。随着液固比的增加,氧化锆含量逐渐增加,这是因为随溶解废盐的蒸馏水的增加,废盐中的可溶性盐类和氯化物溶解度增大,部分K、Na、Fe、Al等杂质将随滤液排出,使得浸出渣中氧化锆含量相对增加。

液固比和浸出次数对氧化锆含量影响的等高线图和三维曲面图如图 6所示。当搅拌时间为60 min时,浸出次数和液固比同时增加,氧化锆含量逐渐增加,等高线图的曲线为椭圆形,三维曲面图顶点区域附近曲面较陡,说明液固比和浸出次数的交互作用显著,这在响应曲面二次模型方差分析中得到验证。当浸出液固比为8∶1 mL/g时,浸出次数从1次增加至5次,氧化锆的含量从94.7506%增加到95.0476%。

搅拌时间和浸出次数对氧化锆含量影响的等高线图和三维曲面图如图 7所示。当液固比为8:1 mL/g时,浸出次数一定,浸出渣中氧化锆的含量随着搅拌时间的增长逐渐增加。等高线图的曲线呈椭圆形,三维曲面图的顶点附近坡度较陡峭,说明固液比和反应时间的交互作用较为显著。在其他条件不变的情况下,增长搅拌时间,可使不易溶于水的氯化物或盐类充分溶解。

2.1.4 综合条件实验根据BBD设计原理,在一定的液固比、搅拌时间和浸出次数范围内,水浸废盐的最优实验条件为:液固比8∶1 mL/g,搅拌时间60 min,浸出次数3次,此条件下氧化锆含量的预测值为95.2%。

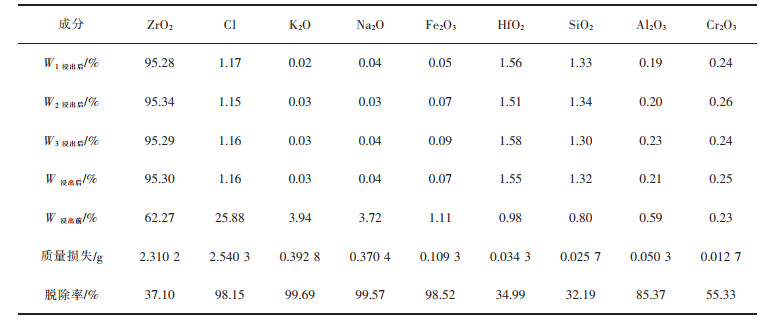

根据较优实验条件重复进行3组试验,对浸出后所得浸出渣进行测定,计算3组实验数据的平均值,可得浸出后浸出渣的成分及含量,即W浸出后,实验结果见表 6。

| 表 6 浸出渣的主要成分 Table 6 The main components of the leached residue |

|

| 点击放大 |

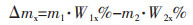

表 6中各成分质量损失的计算式如式(8)所示,脱除率的计算式如式(9)所示:

|

(8) |

|

(9) |

式(8)和式(9)中:Δmx为废盐水浸前后组分x损失的质量;m1为废盐的质量10 g;m2为浸出渣的质量4.11 g;W1x%为废盐中组分x的百分含量;W2%分别为浸出渣中组分x对应的百分含量;Δμx为废盐浸出后组分x的脱除率。

根据文献[18-20],制备四氯化锆的过程中,Fe、Al、Si、Hf等金属氯化物将随气态ZrCl4的挥发带入NaCl-KCl熔盐,其中Al和Si除了以氯化物的形式存在外,还可能以氧化物的形式存在。从表 6中数据可知,废盐中的Cl、K、Na、Fe经水浸后脱除率达到98%以上,Al脱除率为85.37%,Zr、Hf、Si水洗后的脱除率较小。说明水浸可除去废盐中的大量杂质,剩余杂质可能以氧化物和其他复杂复合物的形式存在,对环境污染较小。同时废盐经蒸馏水浸出后,浸出渣中主要成分为Zr,且Zr以ZrO2的形式存在,这在图 11浸出渣的XRD分析中得到验证,ZrO2的纯度约为95%。

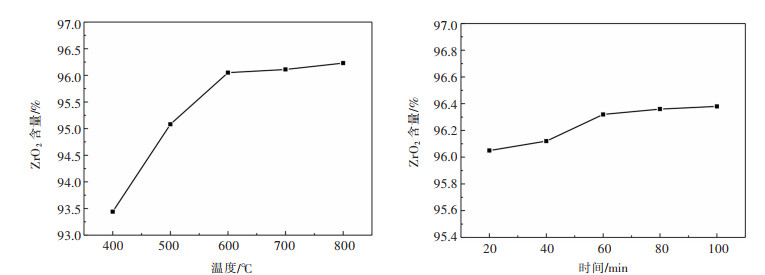

2.2 焙烧实验将最优浸出条件下所得浸出渣在不同温度下焙烧不同时间,氧化锆含量的变化如图 8所示,焙烧温度低于600 ℃相比高于600 ℃时氧化锆含量的增长量小,温度从400 ℃增加至600 ℃,氧化锆含量增加2.61%,温度从600 ℃增加至800 ℃时,氧化锆含量仅增加0.18%。说明当焙烧温度大于600 ℃时,温度对氧化锆含量的影响不大。曲线在600 ℃出现转折,推测可能是碳含量减少所致。因此,最终选择焙烧温度为600 ℃。随着焙烧时间的增加,氧化锆含量逐渐增加,当焙烧时间从20 min增加至100min时,氧化锆含量仅增加0.12%,为了更好地达到去碳效果,本实验选用焙烧时间60 min较为合适。

|

| 图 8 焙烧温度和时间对ZrO2含量的影响 Fig. 8 Effects of roasting temperature and time on zirconia content |

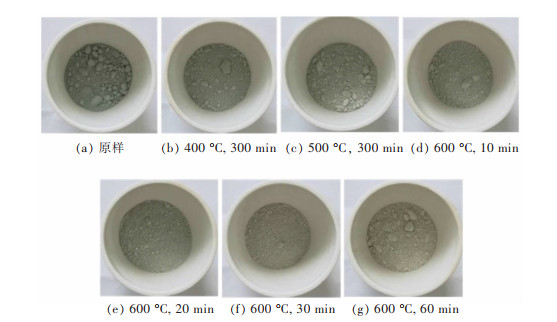

不同温度下焙烧不同时间后所得渣样粉末如图 9所示,原样(浸出渣)粉末结块较为严重且颜色呈淡灰色,当焙烧温度低于600 ℃时,浸出渣焙烧足够长的时间粉末仍呈灰色,当温度高于600 ℃时,随着焙烧时间的增长,粉末颜色逐渐变浅。这是因为焙烧温度为600 ℃时,浸出渣中的碳与空气中的氧气发生反应,碳含量减少。渣样粉末颜色的变化进一步说明浸出渣经焙烧后脱碳效果明显。

|

| 图 9 不同焙烧条件下的粉末样 Fig. 9 Powder samples under different calcination conditions |

2.3 产物的表征分析

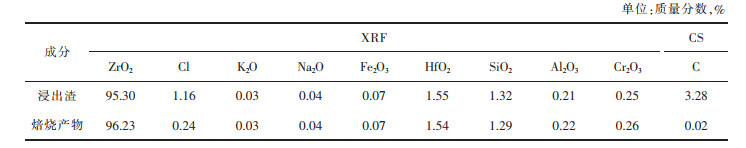

浸出渣和焙烧产物中含有大量锆,具有极大的利用价值,分别对其形貌,成分和物相进行表征分析。优化工艺条件下所得浸出渣和焙烧产物的成分及含量如表 7所列。浸出渣焙烧后锆含量约增加了1%,氯含量约降低1%。其余成分的百分含量基本不变。经碳硫检测仪测定浸出渣和焙烧产物的碳含量可知,碳含量由3.28%减少至0.02%,说明浸出渣经焙烧可减少碳和氯的含量,同时增加锆含量。

| 表 7 浸出渣和焙烧产物的成分及含量 Table 7 Composition and content of leaching residue and roasting products |

|

| 点击放大 |

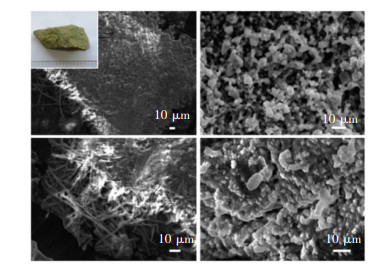

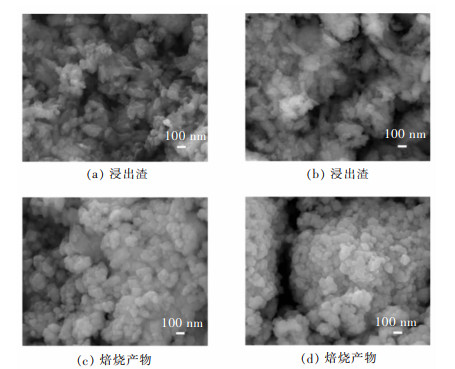

浸出渣和焙烧产物的微观形貌如图 10所示,浸出渣的表面呈絮状,无明显晶界,有颗粒物分散其中,团聚现象严重。有人认为浸出渣中发生团聚现象主要是因为:水浸时,水分子与羟基以氢键结合,但干燥脱水时,颗粒间氢键结合将转变为Zr-O-Zr化学键结合,从而形成硬团聚体[21-23]。焙烧后产物颗粒细小、均匀、呈球形,粒径尺寸约在100 nm以下。焙烧渣的晶粒分散性较差,但相比浸出渣,焙烧产物颗粒团聚现象有所改善,且晶粒度比浸出渣小,这在浸出渣和焙烧产物的XRD图中得到验证。此外,合适的焙烧温度对粉体的存在状态至关重要,过高的焙烧温度会使粉体局部过热而导致渣样结合更加牢固;过低的焙烧温度会使过细的浸出渣粉体形成低密度大尺寸的团聚体[24]。

|

| 图 10 浸出和焙烧产物的SEM像 Fig. 10 SEM images of leaching and roasting products |

分别对废盐、浸出渣和焙烧产物的物相结构进行对比分析,如图 11所示,废盐经浸出后,浸出渣的衍射峰相比废盐的衍射峰明显减少,且晶粒度提高。浸出渣经焙烧处理后,浸出渣和焙烧产物的衍射图中波峰和波谷一致,即两者物相结构一致,主要成分为氧化锆,其次含有少量氧化铪。在浸出渣中,碳主要以石油焦的形态存在,而石油焦为无定形碳,故在浸出渣的XRD衍射图中无碳对应的峰型。使用Jade软件分析浸出产物的峰1'、2'、3'和焙烧产物的峰1、2、3对应的半峰宽,浸出产物对应峰的半峰宽分别为:0.269、0.270、0.351,焙烧渣对应峰的半峰宽分别为:0.278、0.279、0.387,这进一步说明焙烧渣的晶粒比滤渣小,产物中ZrO2纯度和材料各方面性能提高,这对后续产品应用具有较大的应用价值。

|

| 图 11 浸出和焙烧产物的XRD谱 Fig. 11 XRD patterns of leaching and roasting products |

3 结论

1)通过含锆废盐的浸出实验,确定了水浸的最优工艺条件:25 ℃下浸出时,在液固比8:1 mL/g,搅拌时间60 min,浸出次数3次的条件下,氧化锆的含量为95.2%。

2)较优实验条件下重复试验发现浸出产物中氧化锆含量为95.3%,废盐浸出后Cl、K、Na、Fe的脱除率达到98%以上,Al脱除率为85.37%,Zr、Hf、Si水洗后的脱除率较小。

3)优化浸出渣焙烧温度和时间分别为600 ℃和60 min,此条件下,氧化锆含量为96.23%。

4)含锆废盐经水浸和焙烧处理后,产物的主要物相为ZrO2,焙烧产物中ZrO2的纯度相比浸出渣约提高1%,焙烧产物相比浸出渣的晶粒较小(100 nm),团聚现象改善。

| [1] |

刘雪枫, 刘健敏, 李亚格, 等. 熔融盐对氧化锆纳米片合成的影响[J].

硅酸盐学报, 2020, 48(4): 56–61.

|

| [2] |

熊炳昆. 锆和铪的生产工艺概述[J].

稀有金属快报, 2005, 24(2): 42–44.

|

| [3] |

陈一凡, 唐晓宁, 刘韶浦, 等. 沸腾氯化法制备四氯化钛过程热力学分析[J].

有色金属工程, 2019, 9(5): 34–40.

|

| [4] |

MANIEH A, SCOTT D S, SPINK D R. Electrothermal fluidized bed chlorination of zircon[J].

Canadian Journal of Chemical Engineering, 2010, 52(4): 507–514. |

| [5] |

张玉弛, 张伟, 于学成, 等. 用锆英石生产ZrCl4沸腾氯化工艺探讨[J].

稀有金属快报, 2004, 23(5): 34–36.

|

| [6] |

王亚锋, 李俊峰, 张兵兵, 等. 高钛渣沸腾氯化制备四氯化钛工艺研究[J].

河南科技, 2014, 1(2): 36–37.

|

| [7] |

于锦, 李军丽, 杨冬梅, 等. FeCl3和Fe2Cl6与KCl反应的热力学研究[J].

科学技术与工程, 2004, 4(12): 1003–1005.

|

| [8] |

朱辉. 沸腾氯化渣无害化处理试验研究[J].

山东化工, 2015, 44(20): 154–156.

|

| [9] |

赵波, 刘红星. 浅析氯化钛白粉生产及三废处理[J].

云南化工, 2019, 46(7): 50–51.

|

| [10] |

徐庆鑫, 雷霆, 邹平, 等. 富钛料沸腾氯化渣的溶解性能研究[J].

钢铁钒钛, 2009, 30(1): 12–15.

|

| [11] |

刘邦煜, 刘涛泽, 叶春. 钛渣熔炼及氯化工艺中废物的综合利用[J].

应用化工, 2019, 48(7): 1744–1748.

|

| [12] |

崔小莉, 李俊强, 杨平, 等. 熔盐氯化废盐综合利用技术经济分析[C]//第26届全国铁合金学术研讨会, 贵州, 2018: 220-222.

|

| [13] |

王祥丁, 雷霆, 邹平. 熔盐氯化渣中氯化物的处理研究[J].

云南冶金, 2009, 38(3): 24–28.

|

| [14] |

张溅波, 吴轩, 缪辉俊, 等. 熔盐氯化废渣回收氯化盐及其促进钛铁矿盐酸浸出研究[J].

钢铁钒钛, 2015, 36(4): 48–52.

|

| [15] |

MOVAHHEDI F, MAGHSODI A, ADINASAB L. Response surface methodology for heavy metals removal by tioglycolic-modified Zn-Fe layer double hydroxide as a magnetic recyclable adsorbent[J].

Chemical Papers, 2020, 74(9): 3169–3182. DOI: 10.1007/s11696-020-01149-7. |

| [16] |

杨双平, 曹栓伟, 贺峰. 响应曲面法优化红土镍矿富集镍[J].

钢铁研究学报, 2019, 31(10): 897–903.

|

| [17] |

信晓飞, 张晋霞, 冯洪均. 响应曲面法优化含锌尘泥选择性浸出工艺[J].

矿产综合利用, 2021(2): 146–151.

|

| [18] |

BORDBAR H, ABEDINI H, YOUSEFI A A. Parameters affecting reaction rate and conversion of TiO2 chlorination in a fluidized bed reactor: Experimental and modeling approach[J].

Transactions of Nonferrous Metals Society of China, 2018, 28(10): 2114–2124. |

| [19] |

ZHU F, QIU K, SUN Z. Preparation of Titanium from TiCl4 in a molten fluoride-chloride salt[J].

Electrochemistry, 2017, 85(11): 715–720. |

| [20] |

王绍清, 陈能强. 影响氯化反应的原因分析[J].

有色金属设计, 2014, 41(1): 56–57.

|

| [21] |

HSIEHLCAL D S, LINDRUD M, HUANG M, et al. Mechanistic elucidation of hard agglomerate formation from drying kinetics in the integrated sorption chamber(Article)[J].

Organic Process Research and Development, 2018, 22(5): 608–617. |

| [22] |

祁晗璐, 王嘉骏, 顾雪萍, 等. 黏性颗粒团聚机理及流化特性研究进展[J].

过程工程学报, 2019, 19(1): 55–63.

|

| [23] |

祝宝军, 陶颖, 张婷婷, 等. 水热法合成纳米氧化锆团聚机理研究[J].

稀有金属与硬质合金, 2008(3): 1–5.

|

| [24] |

黄勇, 路学成, 许爱芬, 等. 加热工艺对纳米Al2O3/TiO2团聚粉末烧结特性的影响[J].

粉末冶金技术, 2007(5): 373–377.

|

2021, Vol. 12

2021, Vol. 12