| 转炉渣热闷法直接上线工艺处理概况及应用 |

2. 华北理工大学冶金与能源学院,河北 唐山 063210;

3. 唐山市特种冶金及材料制备重点实验室,河北 唐山 063210

2. College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063210, Hebei, China;

3. Tangshan Special Metallurgy and Material Preparation Laboratory, Tangshan 063210, Hebei, China

我国钢铁产量大、工序能耗高,资源不足及环境污染的问题日益突出[1]。目前,中国钢铁企业多采用长线程转炉炼钢工艺,钢渣作为其主要废弃物,总产量在2015年已近1亿吨。转炉渣作为炼钢过程中的副产品,约占钢渣总量的70%、综合利用率仅占30%,产量大而回收率低[2]。转炉渣具有较好的机械性能,结构致密、耐磨、抗压性好,且含有丰富的金属铁、镁、锰、钒等金属氧化物,CaO、SiO2等矿物[3],具有很高的回收循环利用价值。但由于含有较多的游离CaO、MgO,消解时易发生体积膨胀[4],存在安全隐患,较高的含铁量及复杂密实的矿相结构,使之在加工过程中易磨损设备进而增加回收难度,于是采用何种工艺提高金属回收率成为热点问题。

某钢厂按照“全三脱”工艺组织生产时产出大量转炉渣,鉴于转炉渣焖渣工艺的自身优异性,公司最初采用该方法进行转炉渣的回收处理。但由于转炉渣在焖渣过程中易出现板结、结大块现象,同时热焖后的转炉渣水分含量不稳定,不具备直接上线处理的条件,致使转炉渣直接上线一直未使用,因此,如何实现转炉渣直接上线成为该公司研究的重点。

本文综述了转炉渣的组成与特性、影响钢渣质量的因素、焖渣工艺的现状、原理及方法,提出了某公司优化转炉渣焖渣工艺,实现焖渣坑焖渣直接上线深度处理的技术,可为其他钢铁厂的钢渣处理工艺提供指导。

1 转炉渣的组成、特性及预处理转炉钢渣是转炉冶炼过程中产生的固体废物,是火法冶金中形成的以氧化物为主要成分的多组分熔体。外观如结块的水泥熟料呈黑灰色[5],占粗钢产量的8%~15%[6]。转炉渣作为炼钢过程中的副产品,具有结构致密、耐磨、抗压性好等优良特性[7]。转炉渣含有丰富且可回收的金属铁、镁、锰、钒等氧化物,硅、钙等主要成分以及复杂的矿物组成,钢渣中的成分主要来自矿石或精炼矿中的脉石、炼钢时生成的金属氧化物、冲刷下的炉衬材料以及各种溶剂、造渣材。因此转炉钢渣体系复杂,其化学成分、矿物组成与矿石种类及冶炼方法等有着密切关系[8]。

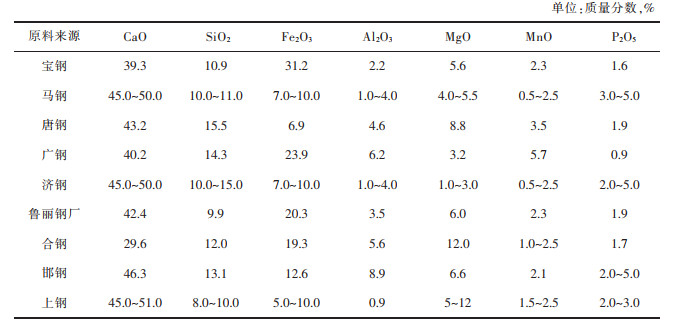

1.1 化学成分转炉冶炼的过程一般分为前期、中期和终期,不同时期的产物不同,而终期的产物主要由CaO、SiO2、FexO、MgO组成,同时伴随Al2O3、MnO、P2O5等其他氧化物和硫化物的生成[9],表 1所列是我国部分钢铁厂钢渣的主要化学成分。

| 表 1 我国部分钢铁厂钢渣的主要化学成分[10-13] Table 1 Main chemical composition of steel slag in some steel plants in our country[10-13] |

|

| 点击放大 |

针对其主要化学成分的性质分析,SiO2为酸性氧化物,主要由转炉吹氧冶炼初期铁水中的硅大量氧化及造渣材料携带形成;CaO是强碱性氧化物,主要来自生产过程中加入的石灰、石灰石等造渣料;MgO是碱性氧化物,溅渣护炉技术保护镁质炉衬增加了氧化镁的含量;FexO是两性氧化物,主要以FeO形态存在,代表了熔渣的氧化性[14]。

1.2 矿物组成炉渣是火法冶金中形成的以氧化物为主要成分的多组分熔体[15],转炉渣除了含有丰富的金属及金属氧化物外,还具有复杂的矿物组成,其中根据张玉柱等利用X射线衍射法分析的不同工艺处理下的钢渣的矿相组成表明,由于化学组成相近,缓冷渣、气淬渣和热焖渣等的主要物相均为硅酸三钙(C3S)、RO相和铁酸钙,以及少量的硅酸三钙(C3S)、f-CaO、f-MgO[16]。

转炉钢渣的矿物组成与其化学成分及碱度有关[17],碱度即CaO与SiO2、P2O5的含量比,它又与渣粉活性成正相关,且钢渣的活性是利用率的保证。因此在利用碱度探究矿物组成的同时可判断钢渣活性,为钢渣的大量利用提供指导。

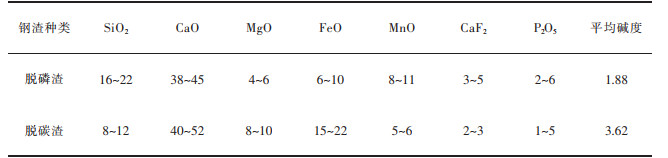

现依据某厂“全三脱”钢铁生产工艺流程过程中,脱磷炉与脱碳炉所产出副产品的不同,将转炉钢渣分为脱碳渣和脱磷渣,其化学成分组成及碱度大小如表 2所列。

| 表 2 某厂钢渣的化学组成及碱度 Table 2 Table chemical composition and alkalinity of steel slag in a certain factory |

|

| 点击放大 |

通过扫描电镜对钢渣显微形貌进行分析,确认该厂转炉渣的矿相主要为:硅酸三钙(C3S)、硅酸二钙(C2S)、蔷薇辉石(C3MS2)、橄榄石(CMS)、RO相和纳钙斯密特石(C7PS2)。其中,高碱度脱碳渣中的氧化镁以金属离子氧化物形式存在,影响安定性[18];低碱度脱磷渣中的氧化镁则以蔷薇辉石矿物存在,由此可见,即使是同一批钢渣,经过不同处理后所形成的矿相种类、含量也会有所不同。矿相成分中的硅酸三钙(C3S)、硅酸二钙(C2S)是钢渣的活性成分,由表 1可得P2O5的含量约为0.9%~5.0%,它的存在不仅阻碍生成硅酸三钙(C3S),同时还会导致其分解,从而降低钢渣的活性。

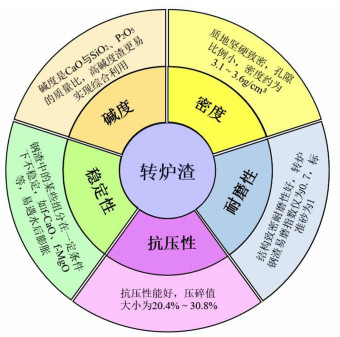

1.3 转炉渣特性固态钢渣作为一种多相混合物,多种矿物和化学成分的组成使其具有复杂多样的性质[19],如图 1所示。

|

| 图 1 转炉渣综合特性 Fig. 1 Characteristics of converter slag |

由图 1可知,钢渣具有致密、高硬度、耐磨、抗压性强等优良的机械性能。但其稳定性较差,在氧化钙和氧化镁消解时易产生体积膨胀;较低的胶凝活性使其活性难以激活[20];钢渣中含铁量较多时,整粒加工或粉化加工时会磨损设备,增加功率消耗的同时对设备造成危害。

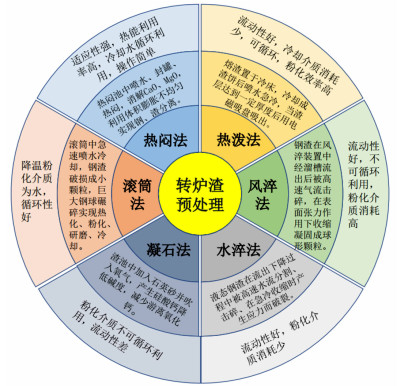

1.4 转炉渣的预处理方法对高温液态钢渣的处理称为预处理, 常用预处理方法主要有:热泼法、浅盘法、焖渣法、风淬法、水淬法、滚筒法和粒化轮法等[21],核心思路都是通过冷却高温钢渣,利用体积膨胀不均匀使其分解粉化,消解钢渣中游离的氧化钙。不同类型钢渣的适用方法及特点如图 2所示。

|

| 图 2 转炉渣预处理方法 Fig. 2 Pretreatment method of converter slag |

虽然这些方法各有长处,但考虑到环境保护、与炼钢生产配套、投资成本等因素,包括热泼、盘泼等在内的泼渣工艺已经基本上被淘汰,选择更加经济、高效、环保的钢渣处理工艺成为主流,特别是工艺简单且能提高处理后钢渣的活性及安定性的热闷工艺[22],近年来获得了广泛的关注。

转炉钢渣中的f-CaO结晶致密、活性差,在常温常压下与水反应速度慢,反应后体积可膨胀98%,且钢的稳定性与f-CaO含量有着显著的正相关,因此在f-CaO含量高时会严重影响到转炉渣的稳定性。为解决这一问题,可采用不同的方法对转炉渣进行处理,但采用热泼法处理后的f-CaO的质量分数在4%以上,含量较高。而热闷法、滚筒法和风淬法处理后的f-CaO含量较小[23]。特别指出,根据渗透理论中传质次数K与表观扩散系数DH2O的关系,K随水蒸气浓度的增大而增大,而热闷法充分利用了这一理论,运用钢渣余热使冷却水汽化,在增大水蒸气含量的同时增加了焖渣坑内的压强,更有利于f-CaO与f-MgO与H2O反应与,转化为Ca(OH)2和Mg(OH)2,最大程度上实现了钢渣的自解与粉化,降低了钢渣中f-CaO的含量,提高了钢渣的活性与稳定性。

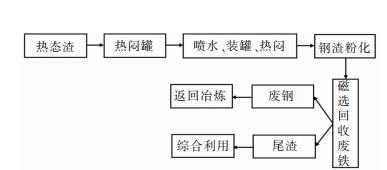

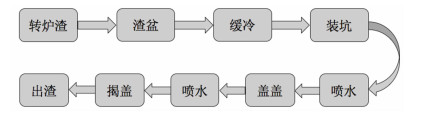

2 转炉渣热闷法处理工艺及优化研究 2.1 热闷法处理工艺热闷法是一种余热自解渣处理技术[24],热态渣在热闷池中经过喷水、封罐、热闷及反复热闷12 h左右,在达到一定的温度、压强和经过一系列物理、化学反应后,达到破碎粉化的目的,后经多级磁选处理实现对转炉渣的预处理。转炉渣热闷法主要的工艺流程如图 3所示。

|

| 图 3 热闷法基本工艺流程 Fig. 3 Basic process flow of heat stuffing method |

2.1.1 工艺原理及影响因素

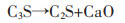

转炉渣热闷渣工艺是利用钢渣余热,向盛有钢渣的密闭焖池中注入水,由于钢、渣的膨胀系数不同,高温的钢渣遇水急速冷却,产生不均匀的冷缩使渣壳破裂,同时,渣中的C3S随着钢渣温度的降低发生晶形转变,钢渣进一步粉化, 物理反应过程如下:

|

(1) |

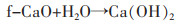

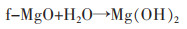

高温液态转炉渣中含有一定量的f-CaO和f-MgO,水与热渣发生作用,将加入焖渣坑内的水转变为水蒸气,具有一定压力的蒸汽与钢渣接触,使钢渣中游离的CaO、MgO等消解生成Ca(OH)2和Mg(OH)2。该水解反应消除游离态CaO对钢渣性能影响,同时在不均匀膨胀力的作用下开裂,实现了渣、钢分离的目的,该化学反应式如下:

|

(2) |

|

(3) |

除此之外,热闷法处理后的转炉渣主要由硅酸二钙、硅酸三钙、氢氧化钙组成,这也是由氧化钙在缓冷过程中分解所形成的。

传统的钢渣热闷工艺存在渣池侧壁寿命短、蒸汽收集系统集热量差、扬尘大且除尘系统运行效果差、污染环境等问题。同时,在运行过程中,焖渣坑进行焖渣处理时常出现钢渣板结、红块、水分含量高等情况。这不仅不能满足直接上线的要求,同时还存在着巨大的安全隐患。因此,深入研究转炉渣焖渣工艺及影响转炉渣焖渣质量的因素,对控制钢渣产生、焖渣等过程中的参数、转炉渣焖渣利用率及生产过程安全性均有积极影响。以下列出了影响转炉渣处理质量的因素:

1)焖渣坑转炉渣板结:因液压耙翻渣不及时或者翻不透,形成大面积300 mm以上的大块渣,可能一层也可能多层;

2)焖渣坑结红块:因打水量不足,焖渣时间不够,翻渣不彻底等因素造成转炉渣结块, 且出现大块红渣;

3)渣头比例高:翻渣不均匀不彻底产生的直径大于250 mm的大块钢渣;

4)钢渣水分含量高:因打水时间长、打水量大、钢渣中游离CaO含量高、透水孔堵塞等问题造成钢渣水分含量高(大于10%)的情况,易发生堵振动筛、堵下料口和粘皮带,影响除铁效果和生产节奏;

5)焖渣操作过程中容易发生的放炮现象。

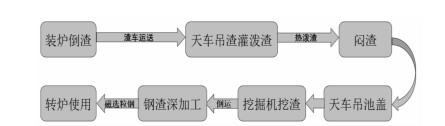

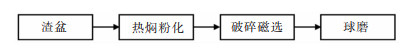

2.1.2 转炉焖渣的不同方法近年来,转炉渣热闷渣技术以其机械化程度高、劳动强度低、湿处理钢渣污染少、热能回收率高、废钢回收率高等优越性[25],获得各大钢铁企业的认可,并纷纷结合自身钢铁冶炼工艺的特点设计适合的焖渣工艺。济钢于2008年开发新型渣钢热焖技术代替原始的水淬工艺[26](如图 4);山东鲁丽钢铁公司将转炉钢渣热闷法处理技术成功应用于120 t转炉生产[27](如图 5);泰东公司优化原始焖渣工艺采用节能环保型钢渣全粉化处理工艺,处理莱钢年产百万吨的转炉钢渣(如图 6、图 7)。

|

| 图 4 济钢焖渣处理工艺流程 Fig. 4 Jinan iron and steel braised slag treatment process |

|

| 图 5 鲁丽钢铁公司焖渣处理工艺流程 Fig. 5 Luli iron and steel company braised slag treatment process |

|

| 图 6 泰东公司原始焖渣工艺 Fig. 6 Taidong company's original stewed residue process |

|

| 图 7 节能环保型钢渣全粉化处理工艺流程 Fig. 7 Energy-saving and environmentally-friendly steel slag full powdering treatment process |

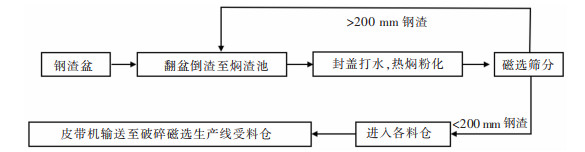

但在此之前,泰东公司的钢渣热焖生产线由于温度高,部分转炉渣为液态流质,这就导致其进入焖池时,经冷却形成的大块状渣钢阻碍水的渗透,同时,脱磷渣和脱碳渣中含有大量的游离CaO,在焖渣过程中容易出现排水不畅、钢渣水分含量高等问题,导致热焖效果差、安全隐患大等问题,为解决问题,泰东公司改进焖渣工艺为节能环保型钢渣全粉化工艺,实现了高产量与能耗低的结合[28]。

综上,焖渣技术作为近年来发展较快的转炉渣钢处理技术,虽以其优异的工艺特点、高效节能的生产方式有效处理渣钢、减少大量堆置占用土地的问题[29],弥补了渣钢处理技术的不足,但目前所采用的焖渣技术仍存在焖坑板结与红块多、渣粒度大、热量散失多、外排水资源浪费、扬尘大污染空气等问题[30],因此需要对转炉渣焖渣工艺进行优化改进。

2.2 优化某钢厂转炉渣焖渣直接上线深度处理工艺某公司按照“全三脱”工艺组织生产,其中脱磷转炉两座,其附属产品为脱磷渣;脱碳转炉三座,附属产品为脱碳渣。特殊情况下,脱磷炉具备替代脱碳转炉进行常规冶炼的能力,附属产品为常规转炉渣。转炉渣含有较多的金属铁、金属氧化物、矿物等成分[31-32],因此考虑对其进行回收处理。

鉴于转炉渣热闷工艺的优越性,该公司最初考虑在热闷渣的基础上实现直接上线处理。但实际焖渣过程中的转炉渣经常出现板结、结大块现象,且焖好后的转炉渣水分含量不稳定,不具备直接上线处理的条件。因此转炉渣直接上线工艺一直未使用,致使8个振动筛长期闲置而造成设备损坏。由于棒磨机前没有钢渣储料设备,生产线故障时导致棒磨机空转,造成棒磨机钢棒、衬板磨损严重,同时棒磨机入炉口经常堵料等问题,造成棒磨机未投入使用,致使钢渣未深度破碎,尾渣粒度大、金属铁含量高(3.0%左右),造成金属铁损失。

2.2.1 工艺流程及措施该钢厂吸取原先钢渣处理过程中,转炉渣直接上线工艺焖渣时出现钢渣板结且结块大、焖后水分含量不稳定、尾渣粒度大、金属铁回收率低等问题的教训,结合本厂生产过程中产出钢渣的实际情况,分别针对脱磷炉和脱碳炉的炉渣特性,通过大量的现场试验,总结形成了优化的转炉渣热闷渣工艺过程中焖渣坑焖渣直接上线的操作方法,即对原先工艺流程中的焖渣坑烤坑、倒渣、翻渣、打水及热焖等工序都制定了详细的操作方法,具体方法如下:

1)焖渣坑准备:将焖渣坑中钢渣出净,用大块钢渣封堵底部透水孔。

2)烤坑:采用脱磷炉渣对焖渣坑进行烤坑,即将脱磷炉渣倒入焖渣坑中,用液压耙子将脱磷炉渣均匀铺开,将焖渣坑底部全部烤干。

这主要是利用了脱磷炉渣温度低、炉渣松散的特点进行烤坑,大大降低因焖渣坑潮湿造成烤坑放炮的风险。

3)倒渣:该步骤分别考虑脱磷炉渣和脱碳炉渣的不同特性,采取的倒渣方法也不同。

具体操作是每罐脱磷炉渣分2个以上焖渣坑倒入,打水冷却2次以上,每次打水后用液压耙子将炉渣翻倒,将大块击碎,将钢渣铺平。目的是保证炉渣有尽可能大的散热面积,直至炉渣冷却到800~1 000 ℃时,继续倒入下一罐炉渣,并持续到将焖渣坑倒满。每罐脱碳炉渣分3个以上焖渣坑倒入,用液压耙子将炉渣翻倒2次以上,每次翻倒后都进行打水冷却,充分将钢渣击碎、铺平,并将炉渣冷却到800~1 000 ℃时,继续倒入下一罐炉渣,直至将焖渣坑倒满。由此可降低每个焖渣坑中倒入钢渣量,减少热态或液态钢渣的厚度,有利于钢渣翻透、击碎。

4)分段打水焖渣:即2次以上翻渣、2次以上打水。分别采用大水量为30~50 t/h,打水2~3 h,焖渣6~8 h,根据焖渣效果,采用小水量为10~30 t/h打水0~1 h,再焖渣。并针对脱磷炉渣和脱碳炉渣的特性,提出脱磷炉渣先打水后翻渣、脱碳炉渣先翻渣后打水的操作方法。

这是由于脱磷炉渣温度低,如果先翻渣后打水,不能将脱磷炉渣烤干,就会出现脱磷炉渣潮湿现象,在倒入高温钢渣时容易放炮。而脱碳炉渣温度高,如果采用先打水后,脱碳炉渣局部温度降得比较低,就会出现局部存水或潮湿,在翻渣过程中就会出现液态钢渣与水接触,就会发生放炮现象。采用上述工艺操作,可有效降低钢渣厚度,多次翻倒利于钢渣翻透、翻匀,结果是大大减少钢渣板结、出现大块红渣的概率,同时可降低放炮现象的发生。

5)出坑:焖渣完成后,用挖机将焖渣坑中的钢渣挖出。

6)脱碳线:采用颚破初破和棒磨机细磨工艺,实现了尾渣粒度及金属铁含量的最小化。

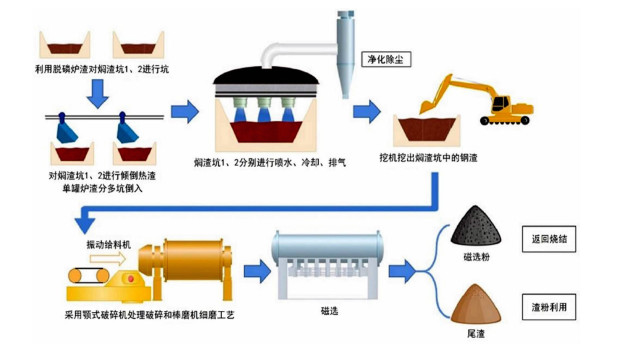

优化后的转炉渣焖渣直接上线处理工艺如图 8所示,该优化工艺使焖渣质量大幅提高,基本杜绝焖渣坑板结问题,结红块等情况大幅改善,在实现较高的金属铁回收率的同时,减少了环境污染。

|

| 图 8 优化后的转炉渣焖渣直接上线处理工艺流程 Fig. 8 Optimized converter slag stewed slag directly on-line treatment process flow chart |

2.2.2 设备部分优化

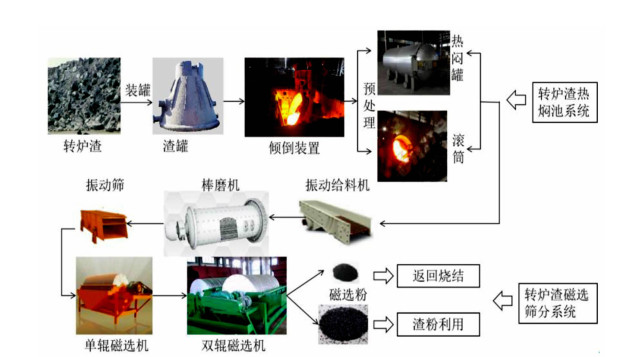

转炉渣处理系统主体一般分为2大部分,即:转炉渣热焖池系统[33]和转炉渣磁选筛分系统。转炉渣热焖池系统主要由以下设备构成:渣罐及渣罐运输设备、转炉渣热焖池、热焖渣供水系统、转炉焖渣排气系统等;转炉渣磁选筛分系统主要由以下设备构成:上料振动给料机、振动筛、除铁器、单辊磁选机、双辊磁选机、颚式破碎机、棒磨机、输送皮带系统、料仓及料池系统。另外,还配套有倒运渣罐的100T天车系统,带有电磁盘的25T天车、配合出渣及生产线上料的装载机、挖掘机,渣钢回收利用和尾渣外排的运输车辆等,用以完成转炉渣处理的各项辅助工作,转炉渣处理系统设计如图 9所示。

|

| 图 9 转炉渣处理系统设计 Fig. 9 Design drawing of converter slag treatment system |

钢渣处理时棒磨机生产线原设计功能为:将10~50 mm钢渣进一步精磨后,通过磁选机进行磁选回收铁,提高资源回收利用率。但是棒磨机不能连续供料,造成棒磨机衬板和钢棒磨损严重、棒磨机入料口堵料等情况。因此,棒磨机及其配套设备长时间闲置,一直未被有效利用。为了高效利用棒磨机,设计时考虑的主要问题如下:

1)对脱碳线2#、3#大倾角皮带、3#振动筛设备进行了更换,完成3#振动筛平台结构的加固及棒磨机本体设备的修复,全面恢复了棒磨机设备。

2)在棒磨机前增加一套储运系统,在断料时可实现为棒磨机补充上料,消除棒磨机断料现象。

3)对棒磨机入料口振动给料机改为溜槽,并对棒磨机螺旋线加高,消除了棒磨机入料口堵料现象。

4)振动筛改造:随着棒磨机的恢复利用,10 mm振动筛便成为钢渣筛分、磁选,降低尾渣中金属含量的关键环节。因为常年的使用,筛体结构多处产生裂纹,筛网破损严重,直接影响生产线作业率和筛下物颗粒度,经常有大于10 mm的渣料混入,影响尾渣质量。与制造厂家合作,优化振动筛结构及筛网形式,确保物料的筛分质量。

5)单、双辊磁选机恢复:随着棒磨机的投入使用,需要恢复10 mm以下尾渣磁选的单辊、双辊磁选机。在单辊、双辊磁选机恢复后,创造性的对磁辊表面进行包裹护皮作业,增加磁辊表面不锈钢材料的耐磨性能,提高磁辊设备的完好率,磁选效果良好,直径小于10 mm渣钢(烧结精料)产量稳步提高,经棒磨机处理后其金属铁含量为0.81%~1.34%,平均为1.06%,实现尾粒金属铁含铁量小于2.0%的目标。同时,在钢中MgO或MnO的加入可使钢渣中富铁相增多, 也有利于钢渣的磁选分离[34]。

棒磨机投入运行后,增加了10~50 mm棒磨机钢渣(金属铁品位为50%)和 < 10 mm钢渣(烧结精料,其中金属铁的品位为40%)的产量。棒磨机处理后的钢渣颗粒均匀,达到了由原料仓向转炉高位料仓输送的条件,作为转炉冷却剂使用,针对粒度 < 10 mm的钢渣可返回烧结使用。在经过一系列改造完善后,棒磨机的作业率逐步提升,棒磨机处理后钢渣的产量逐年攀升,这意味着可回收利用的钢渣量的增多及附加经济效益的增长。

6)自磨机生产线改造:钢渣间自磨机生产线主要作用是将生产线生产出的渣钢进行提纯。实际生产过程中,自磨机不能将渣钢中的钢渣和钢进行彻底分离,渣钢提纯效果不好,再有自磨机没有除尘设施,生产时粉尘污染比较严重,所以自磨机一直未投入使用。为更好地实现对钢渣的回收处理,该厂对自磨生产线进行改造,分别通过增加翻条筛、15#皮带延长、16#皮带角度调整,增加2台除铁器等改动,使原自磨机生产线具备了钢渣筛分、磁选的处理能力,改造成为1条脱磷生产线,主要生产脱磷渣、铸余渣和炉下渣。从而使钢渣处理间具备了3条生产线同时生产的条件,结束了铸余渣、脱硫渣和炉下渣用电磁盘天车简单磁选即外排的局面,确保铸余渣、脱硫渣和炉下渣上线处理,实现100%炼钢钢渣上线处理,提高生产线钢渣分类处理的能力,增加渣钢产量,提高资源的回收利用率。

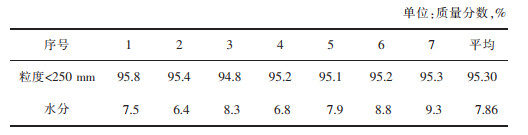

2.2.3 改进结果及效益1)改进结果。通过优化转炉焖渣工艺,采取转炉渣分坑倒置、分段打水焖渣、不仅大大降低焖渣坑放炮的危险,同时可根据控制分段打水焖渣的时间而有效控制钢渣热焖周期小于24 h,使脱磷炉和脱碳炉渣经热焖后小于250 mm粒度的比例达到95%以上,水分含量可控制在6.4%~9.3%,能够满足钢渣直接上生产线加工处理的要求,具体结果如表 3所列。

| 表 3 炉渣热闷后粒度及水分含量 Table 3 Particle size and moisture content of slag after hot suffocation |

|

| 点击放大 |

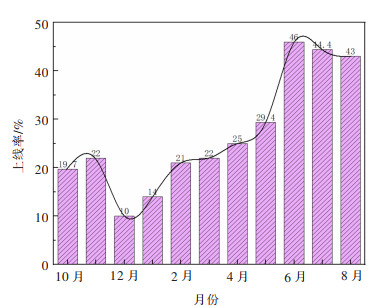

同时,实现了使实际生产中转炉渣热闷后焖渣坑最大直接上线率达43%以上,具体上线率如图 10所示。

|

| 图 10 转炉渣直接上线率 Fig. 10 Converter slag direct on decarburization lines rate |

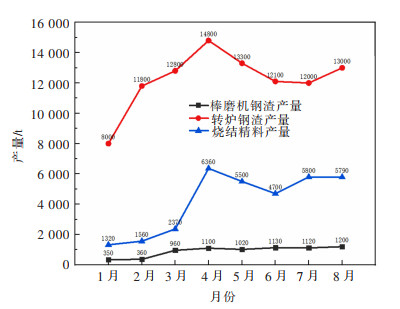

2)经济效益。通过对设备的优化,主要是对棒磨机、振动筛、单、双辊磁选机和自磨生产线的改造后再投产,转炉渣产量、烧结精料产量、棒磨机处理后钢渣的产量逐月增长,具体如下图 11所示。

|

| 图 11 优化改造后的钢渣产量 Fig. 11 Steel slag output after optimization and transformation |

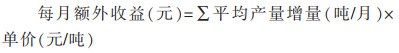

由图 11可知,自2月重新启用优化改造的设备后,随着棒磨机使用率的大幅提高以及对原先不具备分离钢渣刚的自磨机生产线进行改造,不仅使渣钢产出量平均提高约5 981吨/月,还使烧结精料的产量提高4 192吨/月、棒磨机渣钢产量提高797吨/月,同时,其单价分别约为800元/吨、100元/吨、500元/吨。因此,可以对其进行效益的计算:

|

(4) |

即:每月额外收益=5981×800+4192×100+797×500= 560.255(万元)

最终,通过优化工艺与设备可获得560.225万元的额外收益,有效降低了生产时的成本投入。

3 结论1)通过优化工艺将炉渣分多坑倒入,采用2次以上翻渣、2次以上打水工艺,基本上杜绝焖渣坑内渣钢板结的现象,大幅改善了结红块的情况;

2)充分利用脱磷炉渣温度低、炉渣松散的特点进行烤坑,大大降低因焖渣坑潮湿造成烤坑放炮的风险,同时可有效控制钢渣热焖周期小于24 h,脱磷炉和脱碳炉渣经热焖小于250 mm粒度的比例达到95%以上,水分含量可控制在6.4%~9.3%,满足了钢渣直接上生产线加工处理的同时,提高了金属铁的回收率;

3)优化焖渣后破碎设备使破碎后的尾渣粒度小10 mm、渣中金属铁含量1.06%,焖渣坑直接上线比例控制在43%以上;

4)通过设备、流程的优化,该厂回收处理钢渣可带来每月560.255万元的经济效益,有效降低炼钢工序成本,优化后的工艺流程在一定程度上解决了外排水资源浪费[35]、扬尘大、污染空气等问题,较好地实现了经济效益与环境效益的结合。

| [1] |

杨华明, 张广业. 钢渣资源化的现状与前景[J].

矿产综合利用, 1999(3): 36–38.

|

| [2] |

杜传明, 于耀辉, 袁磊, 等. 钢渣中磷分离及回收的研究现状和发展趋势[J].

钢铁, 2020, 55(12): 1–9.

|

| [3] |

李晨晓, 王书桓, 田鹏, 等. 转炉渣气化脱磷后再用于脱磷基础研究[J].

炼钢, 2020, 36(4): 1–5.

|

| [4] |

钱强. 转炉渣中f-CaO的消解研究[J].

鞍钢技术, 2010(4): 43–45.

DOI: 10.3969/j.issn.1006-4613.2010.04.010.

|

| [5] |

陈盛建, 高宏亮. 钢渣综合利用技术及展望[J].

南方金属, 2004(5): 1–4.

DOI: 10.3969/j.issn.1009-9700.2004.05.001.

|

| [6] |

张朝晖, 焦志远, 巨建涛, 等. 转炉钢渣的物理化学和矿物特性分析[J].

钢铁, 2011, 46(12): 76–80.

|

| [7] |

SELIVANOV E N, GULYAEVA R I, YU L, et al. Effect of the cooling rate on the phase composition and structure of copper matte converting slags[J].

Russian Metallurgy (Mentally), 2009(4): 281–288. |

| [8] |

郭家林, 赵俊学, 黄敏. 钢渣综合利用技术综述及建议[J].

中国冶金, 2009, 19(2): 35–38.

|

| [9] |

高本恒, 郝以党, 张淑苓, 等. 钢渣综合利用现状及发展趋势[J].

环境工程, 2016, 34(增刊1): 776–779.

|

| [10] |

丁希楼, 郭应春, 唐胜卫, 等. 废钢渣粉渣湿法脱硫工艺实验研究[J].

环境工程, 2009, 27(3): 99–102.

|

| [11] |

吴昊泽. 利用钢渣和造纸污泥吸收工业废气制备建材制品[D]. 济南: 济南大学, 2011.

|

| [12] |

卢发亮, 李晋, 张起. 水泥稳定济钢转炉钢渣性能试验研究[J].

中外公路, 2013, 33(5): 231–235.

|

| [13] |

白敏, 尚建丽, 张松榆, 等. 钢渣替代粗集料配制混凝土的试验研究[J].

混凝土, 2005(7): 62–64+70.

|

| [14] |

黄世烁, 郭敏, 张梅. 酸性氧化物对转炉钢渣的改性作用[J].

钢铁研究学报, 2015, 27(11): 38–42.

|

| [15] |

赵福才, 巨建涛, 廖杰龙, 等. 转炉钢渣基础性能及综合利用分析[J].

钢铁研究学报, 2013, 25(11): 23–28.

|

| [16] |

张玉柱, 雷云波, 李俊国, 等. 钢渣矿相组成及其显微形貌分析[J].

冶金分析, 2011, 31(9): 11–17.

|

| [17] |

王冬冬. 转炉钢渣的形态结构研究[J].

广东化工, 2016, 43(11): 35–36.

|

| [18] |

赵计辉, 阎培渝. 钢渣的体积安定性问题及稳定化处理的国内研究进展[J].

硅酸盐通报, 2017, 36(2): 477–484.

|

| [19] |

沈建中. 钢渣综合利用和处理方法的述评与探索[J].

中国冶金, 2008(5): 12–15.

|

| [20] |

马彦伟. 钢渣——矿渣复合材料胶凝性能的研究[D]. 马鞍山: 安徽工业大学, 2020.

|

| [21] |

王少宁, 龙跃, 张玉柱, 等. 钢渣处理方法的比较分析及综合利用[J].

炼钢, 2010, 26(2): 75–78.

|

| [22] |

李术川, 陈晓曦, 刘明亮. 环境友好型钢渣热闷技术的设计和生产实践[J].

环境污染与防治, 2011, 33(7): 90–93.

|

| [23] |

徐国平, 黄毅. 典型钢渣的f-CaO含量和稳定性分析[J].

工业安全与环保, 2015, 41(4): 94–96.

|

| [24] |

高本恒, 郝以党, 张淑苓, 等. 转炉钢渣资源化处理及热闷生产工艺应用实例研究[J].

环境工程, 2016, 34(11): 99–101.

|

| [25] |

章耿. 宝钢钢渣综合利用现状[J].

宝钢技术, 2006(1): 20–24.

|

| [26] |

苗刚, 刘洪波, 尹卫平. 济钢转炉钢渣热闷技术的开发应用[J].

山东冶金, 2009, 31(4): 36–37.

|

| [27] |

穆艳春. 转炉钢渣处理技术优化[D]. 济南: 山东大学, 2015.

|

| [28] |

周玉, 杨波, 李培森, 等. 转炉钢渣热焖粉化工艺的优化改进[J].

莱钢科技, 2009(3): 14–15.

|

| [29] |

高维安, 蒯振刚. 钢渣热闷工艺的推广前景[J].

环境工程, 1992, 10(6): 34–36.

|

| [30] |

夏俊双, 孙红亮, 刘建新, 等. 转炉钢渣热闷技术在济钢的开发应用[J].

工业安全与环保, 2009(3): 49–50.

|

| [31] |

LI Y, DAI W B. Modifying hot slag and converting it into value-added materials: a review[J].

Journal of Clear Production, 2018, 175(20): 176–189. |

| [32] |

赵立杰, 张芳. 钢渣资源综合利用及发展前景展望[J].

材料导报, 2020, 34(增刊2): 1319–1322+1333.

|

| [33] |

陈旭东, 罗莎, 王康祥. 转炉钢渣热闷设计与运用[J].

装备制造技术, 2015(5): 41–42.

|

| [34] |

刘洋, 束奇峰. MgO和MnO对CaO-SiO2-Fe2O3-P2O5渣的物相影响[J].

有色金属科学与工程, 2016, 7(3): 29–34.

|

| [35] |

高康乐, 钱雷, 王海东, 等. 转炉钢渣热闷循环水水质稳定技术研究[J].

环境工程, 2011(4): 42–45.

|

2021, Vol. 12

2021, Vol. 12