| 喷射沉积Al-12Si-0.6Mg合金的微观组织与性能 |

2. 中南大学材料科学与工程学院,长沙 410083;

3. 湖南省电子封装与先进功能材料重点实验室,长沙 410083

2. Central South University, School of Materials Science and Engineering, Changsha 410083, China;

3. Key Laboratory of Electronic Packaging and Advanced Functional Materials, Changsha 410083, China

电子封装材料是电子封装的载体,对内部电子元器件具有机械支撑和密封保护作用,对电子系统整体的信号传递、散热性和可靠性起着重要作用[1-2]。电子封装Al-Si合金又称Al/Sip复合材料,由Al基体和Si颗粒增强体构成[3-4]。Al和Si具有较多的优点,如密度低、来源丰富、价格低廉等,并且Al具有较高的热导率和良好的加工性能,Si则具有较低的热膨胀系数。Al-Si合金综合Al和Si的优点,表现出良好的综合性能,尤其是机加工和激光焊接性能[3, 5]。此外,高温下Si在Al中有一定的固溶度,两相界面结合紧密,同时不会发生界面反应而影响材料力学和导热性能[6]。因此,Al-Si合金成为一种具有广阔应用前景的先进电子封装材料。

电子封装Al-Si合金生产应用中存在的主要问题是传统制备工艺下,合金中Si相尺寸粗大且形状不规则,严重降低材料的力学、加工和激光焊接性能[6-8]。因此,采用先进的制备工艺改善Si相形貌、尺寸和分布是国内外电子封装Al-Si合金的研究重点,主要包括熔炼铸造法[9]、浸渗法[10]、快速凝固/粉末冶金法[11]和喷射沉积法[12-13]。喷射沉积技术结合适当的致密化方法已被证明是制备高性能电子封装Al-Si合金的有效途径之一。

微波组件用电子封装材料包括壳体和盖板,壳体与盖板通常采用激光焊接进行气密性封焊[14-15]。壳体要求具有合适的热膨胀系数、较高的热导率以及一定的强度;而盖板材料需要具有良好的激光焊接性能和较高的强度,防止激光焊接和服役过程中开裂或变形[16]。电子封装壳体材料一般为Si含量50%及以上的合金,其制备过程和组织性能已有大量报道;盖板材料一般为Si含量12%~27%的合金[17],比较典型的是4047铝合金,然而目前对盖板材料的研究还十分有限,尤其是微合金化方面。

现代电子元器件正朝集成化、小型化、轻量化和高效化等方向发展,对电子封装材料提出更高的性能要求,除了热膨胀系数匹配和热导率高之外,还要求具有较高的强度以提高其可靠性。本文以电子封装用盖板为应用背景,针对二元Al-12Si合金存在Si相尺寸粗大导致合金强度不足的问题,采用喷射沉积与热压烧结相结合的工艺路线,研究添加0.6% Mg对合金微观组织、热物理性能和力学性能的影响,从而获得具有良好综合性能的Al-12Si合金盖板材料。

1 实验采用中南大学PSJ-500喷射沉积机分别制备Al-12Si和Al-12Si-0.6Mg合金锭坯。原材料分别为99.95%纯Al、99.7%纯Mg和Al-30%Si中间合金(本文除特殊说明之外,均为质量分数)。利用中频感应电炉进行母合金熔炼,熔炼温度保持在760 ℃左右。雾化气体压力为0.8~1.2 MPa,沉积高度为350~400 mm,沉积盘下降速度为12.8 mm/min,喷嘴直径为3.5 mm。母合金熔体浇注温度大约为720 ℃,浇注前将沉积盘预热到300 ℃。为了防止氧化,喷射沉积过程在N2气氛保护下进行。

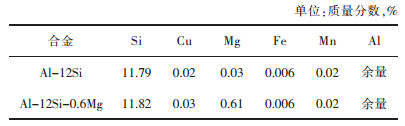

喷射沉积锭坯切割后置于石墨模具中进行热压烧结。为热压烧结后能够顺利脱模,预先在模具表面均匀涂抹一层BN浆料并烘干。热压烧结温度为565 ℃,烧结压力为40 MPa。热压完成后,维持压力不变至温度下降到300 ℃后开始卸压,试样随炉冷却至室温。采用电感耦合等离子体发射光谱仪分析2种合金的化学成分,结果列于表 1。

| 表 1 喷射沉积Al-12Si和Al-12Si-0.6Mg合金的化学成分 Table 1 Chemical compositions of the spray deposited Al-12Si and Al-12Si-0.6Mg alloys |

|

| 点击放大 |

喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金采用0.1 mg电子平天平,利用排水法测量密度。合金拉伸性能在Instron MTS850电子万能材料试验机上以0.2 mm/min的加载速率进行测试。根据ASTME8E8M-2013a金属材料拉伸试验方法进行取样,拉伸试验采用薄板比例试样,试样厚度为2.5 mm,宽度为6 mm,缩减部分长度为32 mm。Al-Si合金基体维氏硬度测试的载荷为0.98 kN,加载时间为30 s。采用德国NETZSCH DIL 402C热膨胀仪,在50~400 ℃下测试合金的热膨胀系数,升温速度为10 ℃/min,样品尺寸为5 mm × 5 mm × 25 mm,测试在氩气保护下进行。使用激光闪光法和量热技术(NETZSCH LFA427/3/G)分别测量样品(Φ10 mm × 3 mm)的室温热扩散系数和比热容。

在Quanta-200型环境扫描电镜(SEM, scanning electron microscope)上观察不同成分Al-12Si合金的微观组织和断口形貌。试样观察前需经过机械研磨和抛光后再采用Keller试剂腐蚀20 s。在D/Max 2005型多晶X射线衍射仪进行物相鉴定,采用Cu靶,电压为40 kV,电流为60 mA,扫描范围为10°~90°,扫描速度为4°/min。采用Tencnai G220透射电子显微镜(TEM,transmission electron microscope)进一步观察不同成分Al-12Si合金中第二相的形貌、分布和组成。TEM试样制备时,先用线切割切1 mm厚的薄片,机械减薄到50 μm左右后,冲成直径为3 mm的圆片,经凹坑后用离子减薄至出孔得到TEM试样。

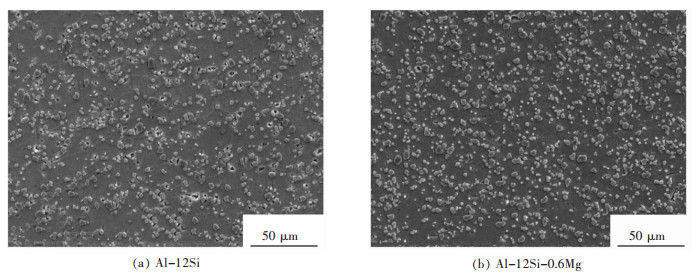

2 结果与讨论 2.1 微观组织喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的SEM组织如图 1所示。从图 1(a)可以看出,Al-12Si合金中Si相呈颗粒状均匀分布在Al基体中,无明显相互连接和聚集现象;同时,合金中未观察到共晶Si相,其在铸造合金中往往以典型的粗大针状存在。这种组织特征与制备方法和工艺参数有关,喷射沉积获得的快速凝固组织在热压烧结过程中,通过固态扩散和Ostwald熟化而逐渐聚集长大成Si相颗粒,从而降低Si相表面能。ULLAH等研究表明,球形、大颗粒晶体的形成受扩散和界面动力控制,即球化和粗化同时进行[18]。对比图 1(a)和图 1(b)可以发现,添加0.6% Mg没有对Si相尺寸、形貌和分布产生明显影响。

|

| 图 1 喷射沉积/热压烧结合金的SEM组织 Fig. 1 SEM microstructures of the spray deposited and hot-pressed Al-12Si and Al-12Si-1Mn-0.6Mg alloys |

进一步地,选取6张相同倍数的SEM图片,采用ImageJ图像分析软件分别对Al-12Si和Al-12Si-0.6Mg合金中Si相尺寸进行测量,结果显示其平均直径分别为(4.5±0.2)μm和(4.6±0.3)μm。该结果表明,虽然添加Mg形成三元合金会稍微降低合金的熔点,但热压烧结在固态下(565 ℃)致密化成形,从而对Si相的生长没有产生显著影响。

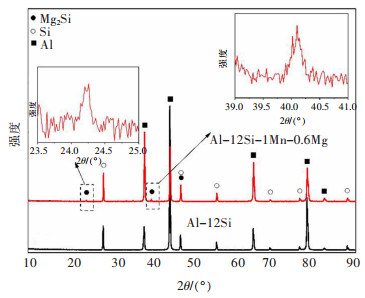

图 2所示为喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的X射线衍射图谱。从图 2可以看出,2个合金中均能观察到明显的α-Al相和Si相衍射峰,而在Al-12Si-0.6Mg合金中还可以发现较弱的Mg2Si衍射峰,说明Al-12Si合金添加Mg后在基体中形成Mg2Si相。由于Mg含量仅为0.6%,Al-12Si-0.6Mg合金中Mg2Si相含量较少,衍射峰强度较低。

|

| 图 2 喷射沉积/热压烧结Al-12Si和Al-12Si-1Mn- 0.6Mg合金的X射线衍射谱 Fig. 2 XRD patterns of the spray formed and hot-pressed Al-12Si and Al-12Si-1Mn-0.6Mg alloys |

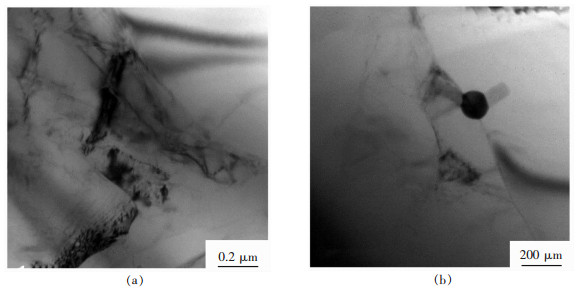

采用TEM观察Al-12Si-0.6Mg合金的精细组织,结果如图 3所示。从图 3(a)可以看出,Al基体中存在较高密度的位错,且与位错之间发生相互缠结。进一步观察发现,添加0.6% Mg形成的Mg2Si相以黑色的球形颗粒分布在晶界上,该颗粒尺寸小于200 nm,如图 3(b)所示。EDS分析发现合金中Mg和Si的衍射峰与Al的衍射峰同时存在,且Mg与Si原子比接近5∶6。已有研究表明,该颗粒为非稳态β"(Mg5Si6)或β′(Mg9Si5)析出相[19-21]。

|

| 图 3 喷射沉积/热压烧结Al-12Si-0.6Mg合金的TEM组织 Fig. 3 TEM microstructures of the Al-12Si-0.6Mg alloy prepared by spray deposition and hot pressing |

2.2 热物理性能

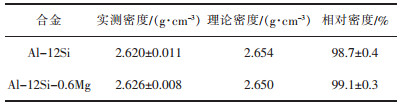

喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的密度测试结果列于表 2。从表 2可以看出,Al-12Si和Al-12Si-0.6Mg合金的实测密度均接近理论密度,热压烧结可以实现喷射沉积锭坯的致密化。

| 表 2 喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的实测、理论和相对密度 Table 2 Measured, theoretical and relative densities of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys |

|

| 点击放大 |

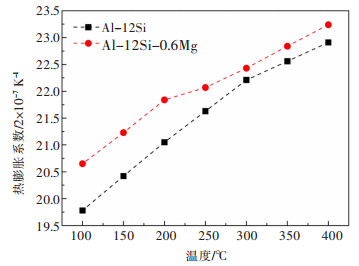

喷射成形/热压烧结Al-12Si和Al-12Si-0.6Mg合金的热膨胀系数与测试温度的关系如图 4所示,具体数值列于表 3。从图 4可以看出,2个合金的热膨胀系数与测试温度基本呈线性关系,随着温度升高而逐渐增大。相对于Al-12Si合金,Al-12Si-0.6Mg合金的热膨胀系数略大,100 ℃时热膨胀系数差值达到0.8×10-6 K-1。随着温度升高,2个合金的热膨胀系数差值逐渐减小。根据以上微观组织表征结果可知,Al-12Si-0.6Mg合金中存在一定量的Mg2Si相,该相通过Mg与Si原位反应在熔体中直接形成,从而消耗部分Si相。由于Si相热膨胀系数(4.1×10-6 K-1)小于Mg2Si相的热膨胀系数(7.5×10-6 K-1),Al-12Si-0.6Mg合金的热膨胀系数大于Al-12Si合金的热膨胀系数。然后,金属间化合物Mg2Si具有更加紧密的结构,其热膨胀系数受温度的影响相对较小,故高温下热膨胀系数曲线变得相对平缓,400 ℃时热膨胀系数差值仅为0.2×10-6 K-1。

|

| 图 4 喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的热膨胀系数曲线 Fig. 4 Coefficient of thermal expansion curves of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys |

| 表 3 喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的热导率和热膨胀系数 Table 3 Thermal conductivity and coefficient of thermal expansion of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys |

|

| 点击放大 |

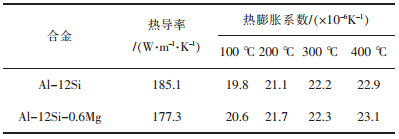

喷射成形/热压烧结Al-12Si和Al-12Si-0.6Mg合金的室温热导率也列于表 3。

从表 3中可以看出,添加0.6% Mg使Al-12Si合金的室温热导率从185.1 W/(m·K)降到177.3 W/(m·K),降幅为4.2%。热导率下降的主要原因是Mg2Si相的热导率仅为3.0 W/(m·K),远低于Si相的热导率149 W/(m·K);同时,Mg2Si相以细小的颗粒存在铝基体中,对自由电子具有显著的散热作用,从而降低Al-12Si-0.6Mg合金的热导率。因此,Al-12Si-0.6Mg合金中形成的Mg2Si相由于本身热导率低及其对自由电子具有散射作用而不利于合金的导热性能,但Mg2Si相含量较低,合金热导率的下降幅度仅为4.2%。

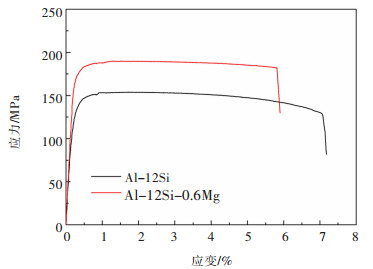

2.3 力学性能喷射成形/热压烧结Al-12Si和Al-12Si-0.6Mg合金的典型拉伸应力-应变曲线如图 5所示。从图 5可以看出,Al-12Si-0.6Mg合金具有更高的拉伸应力和略小的断裂变形量,并且拉伸终了阶段未出现颈缩现象而直接断裂。

|

| 图 5 喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的应力-应变曲线 Fig. 5 Stress-strain curves of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys |

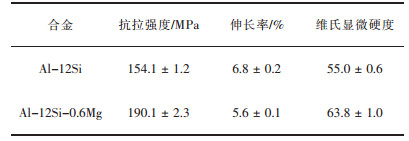

Al-12Si和Al-12Si-0.6Mg合金的部分室温力学性能列于表 4。从表 4可以看出,添加0.6%Mg后,Al-12Si合金的维氏显微硬度由55.0提高到63.8,提高了16.0%;抗拉强度从154.1 MPa提高到190.1 MPa,增幅达到23.4%;而伸长率从6.8%降低到5.6%,降幅为17.6%。对比2种合金的显微硬度可知,Mg的加入对Al-12Si合金起到固溶强化作用,但基体硬度提高的幅度小于抗拉强度的增幅。因此,相对于Al-12Si合金,Al-12Si-0.6Mg合金的强度提升主要来源于组织中Mg2Si相及其亚稳相通过钉扎作用阻碍位错的运动(图 3),然而这些第二相的存在不利于合金的塑性,尤其是尺寸较大的Mg2Si相,从而导致伸长率有所下降。MUSA和DURSUN研究指出,随着Mg含量(0.43%, 0.67%, 0.86%)增加,A356合金的抗拉强度逐渐提高,但伸长率相应下降,作者将该现象归结于Mg2Si相的析出强化作用[22]。类似的,WANG等在分析Si含量对Al-Si-Mg合金力学性能的影响中也报道了Mg2Si析出相对合金的强化作用[23]。

| 表 4 喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的抗拉强度、伸长率和显微硬度 Table 4 Tensile strength, elongation and microhardness of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys |

|

| 点击放大 |

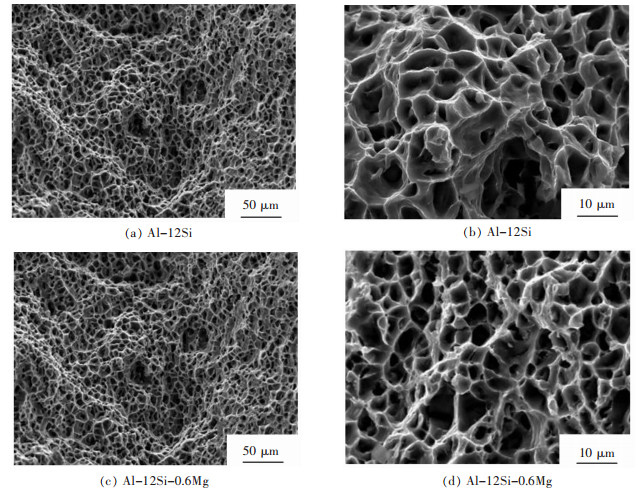

喷射成形/热压烧结Al-12Si和Al-12Si-0.6 Mg合金的室温拉伸断口形貌如图 6所示。从图 6(a)和图 6(b)可以看出,Al-12Si合金中存在大量小而浅的韧窝,属于以韧性断裂为主,脆性断裂为辅的综合断裂方式。同时,合金断口中韧窝尺寸细小、大小均匀,这主要是由于快速凝固获得细小均匀的微观组织。添加0.6% Mg没有显著改变合金的断裂方式,这与室温拉伸测试结果相复合。由于电子封装盖板材料除了考虑力学性能外,热导率也是重要的性能指标之一,因此在合金成分设计中Mg含量仅为0.6%,合金组织中形成的Mg2Si相含量较低,从而没有对宏观断裂形貌和断裂行为产生显著影响。

|

| 图 6 喷射沉积/热压烧结Al-12Si和Al-12Si-0.6Mg合金的拉伸断口形貌 Fig. 6 Tensile fracture morphology of the spray formed and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys |

3 结论

1)喷射沉积/热压烧结Al-12Si合金中近球状Si相在基体中均匀分布,平均尺寸为(4.5±0.2)μm,未观察到枝晶状的共晶Si相;添加0.6% Mg未对Si相尺寸和形貌产生显著影响,但是在Al基体中形成Mg2Si相及其亚稳相。

2)Al-12Si和Al-12Si-0.6Mg合金的热膨胀系数均随着温度升高而逐渐上升,Al-12Si-0.6Mg合金的热膨胀系数略高于Al-12Si合金,但这种差异随着温度升高而减弱;添加0.6% Mg使Al-12Si合金的室温热导率从185.1 W/(m·K)降低到177.3 W/(m·K),降幅为4.2%。

3)Al-12Si-0.6Mg合金的抗拉强度达到190.1 MPa,相对于Al-12Si合金(154.1 MPa)提高23.4%,该强化效果是Mg元素固溶强化和Mg2Si相及其亚稳相析出强化的联合作用。添加0.6% Mg对Al-12Si合金热物理性能的影响较小,但可以显著提高合金强度,从而提高其可靠性并拓宽应用领域。

| [1] |

HARPER C A, SAMPSON R N.

Electronic materials and processes handbook[M]. New York: McGrww-Hill, 2003.

|

| [2] |

JACOBSON D M, SANGHA P S. A novel lightweight microwave packaging technology[J].

IEEE Transactions on Components Packaging & Manufacturing Technology Part A, 1998, 21(3): 515–520. |

| [3] |

JIA Y D, MA P, PRASHANTH K G, et al. Microstructure and thermal expansion behavior of Al-50Si synthesized by selective laser melting[J].

Journal of Alloys and Compounds, 2017, 699: 548–553. DOI: 10.1016/j.jallcom.2016.12.429. |

| [4] |

王磊, 李金山, 胡锐, 等. 高含量Si-Al电子封装复合材料的研究进展[J].

材料导报, 2004, 18(增刊1): 222–224.

|

| [5] |

KANG N, CODDET P, CHEN C, et al. Microstructure and wear behavior of in-situ hypereutectic Al-high Si alloys produced by selective laser melting[J].

Materials & Design, 2016, 99: 120–126. |

| [6] |

MUELLER M G, FORNABAIO M, žAGAR G, et al. Microscopic strength of silicon particles in an aluminium-silicon alloy[J].

Acta Materialia, 2016, 105: 165–175. DOI: 10.1016/j.actamat.2015.12.006. |

| [7] |

ZHONG G, WU S S, AN P, et al. Microstructure and properties of high silicon aluminum alloy with 2% Fe prepared by rheo-casting[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(9): 1603–1607. DOI: 10.1016/S1003-6326(09)60346-0. |

| [8] |

刘一峥, 杨翠颜, 刘智杰. Al-Si合金组织遗传性对6463铝合金含硅相的影响[J].

有色金属科学与工程, 2013, 4(4): 81–84.

|

| [9] |

CHEN X, ZHONG Y, ZHENG T, et al. Refinement of primary Si in the bulk solidified Al-20 wt.%Si alloy assisting by high static magnetic field and phosphorus addition[J].

Journal of Alloys and Compounds, 2017, 714(Supplement C): 39–46. |

| [10] |

CHEN Y, CHUNG D D L. Silicon-aluminium network composites fabricated by liquid metal infiltration[J].

Journal of Materials Science, 1994, 29(23): 6069–6075. DOI: 10.1007/BF00354543. |

| [11] |

KILICASLAN, LEE W R, LEE T H, et al. Effect of Sc addition on the microstructure and mechanical properties of as-atomized and extruded Al-20Si alloys[J].

Materials Letters, 2012, 71: 164–167. DOI: 10.1016/j.matlet.2011.12.050. |

| [12] |

HOGG S C, LAMBOURNE A, OGILVY, et al. Microstructural characterisation of spray formed Si-30Al for thermal management applications[J].

Scripta Materialia, 2006, 55(1): 111–114. DOI: 10.1016/j.scriptamat.2006.02.051. |

| [13] |

RAGHUKIRAN N, KUMAR R. Effect of scandium addition on the microstructure, mechanical and wear properties of the spray formed hypereutectic aluminum-silicon alloys[J].

Materials Science and Engineering: A, 2015, 641: 138–147. DOI: 10.1016/j.msea.2015.06.027. |

| [14] |

王松, 史戈, 成立峰, 等. 微波组件用硅铝合金的激光封焊工艺研究[J].

电子机械工程, 2018, 34(2): 39–41.

|

| [15] |

陈杰, 文玉兰. 镍镀层对微波组件用铝合金壳体激光焊接的影响[J].

电子元件与材料, 2017(11): 72–76.

|

| [16] |

曾婧, 彭超群, 王日初, 等. 电子封装用金属基复合材料的研究进展[J].

中国有色金属学报, 2015, 25(12): 3255–3270.

|

| [17] |

解立川, 彭超群, 王日初, 等. 高硅铝合金电子封装材料研究进展[J].

中国有色金属学报, 2012(9): 2578–2587.

|

| [18] |

ULLAH M W, CARLBERG T. Silicon crystal morphologies during solidification refining from Al-Si melts[J].

Journal of Crystal Growth, 2011, 318(1): 212–218. DOI: 10.1016/j.jcrysgro.2010.10.084. |

| [19] |

VISSERS R, HUIS M AV, JANSEN J, et al. The crystal structure of the β' phase in Al-Mg-Si alloys[J].

Acta Materialia, 2007, 55(11): 3815–3823. DOI: 10.1016/j.actamat.2007.02.032. |

| [20] |

ANDERSEN S J, ZANDBERGEN H W, JANSEN J, et al. The crystal structure of the β″ phase in Al-Mg-Si alloys[J].

Acta Materialia, 1998, 46(9): 3283–3298. DOI: 10.1016/S1359-6454(97)00493-X. |

| [21] |

ANDERSEN S J, ZANDBERGEN H W, JANSEN J, et al. The compositions of metastable phase precipitates observed at peak hardness condition in an Al-Mg-Si alloy[J].

Journal of Alloys and Compounds, 2011, 509(2): 241–245. |

| [22] |

MUSA Y, DURSUN O. The effects of Mg amount on the microstructure and mechanical properties of Al-Si-Mg alloys[J].

Materials and Design, 2013, 51: 767–774. DOI: 10.1016/j.matdes.2013.04.089. |

| [23] |

WANG Y J, LIAO H C, WU Y N, et al. Effect of Si content on microstructure and mechanical properties of Al-Si-Mg alloys[J].

Materials and Design, 2014, 53: 634–638. DOI: 10.1016/j.matdes.2013.07.067. |

2021, Vol. 12

2021, Vol. 12