| 铜火法冶炼过程中新型脱杂剂的应用实践 |

过去,由于企业采用优质铜矿石原料进行铜的冶炼生产,通常不存在As和Sb含量过高的问题,这些杂质可在电解精炼工段进行脱除[1]。我国铜矿资源大多是贫矿、共伴生矿,品位较低[2]。近年来随着铜原料成分日趋复杂[3-5],导致As、Sb和Bi等杂质含量日趋升高,常规操作已无法保证产品质量。目前国内铜冶炼行业对粗铜中As、Sb、Bi杂质元素的脱除未有较成功的应用案例。通过借鉴国内同行在火法吹炼[6-7]、精炼过程中杂质元素构成、分布、脱除机理等[8-13]方面的研究成果,结合本单位的设备配置和工艺特征,开发出了一种新型脱杂剂,实验得出最优配方。本文主要通过探寻新型脱杂剂的工业化应用,确定出火法吹炼、精炼段最优脱杂工艺,提升杂质脱除率,构建出原料预警模型,实现高杂原料条件下产品质量稳定。

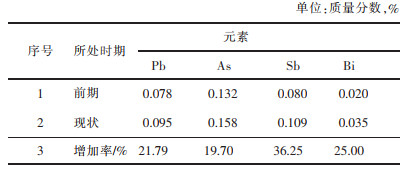

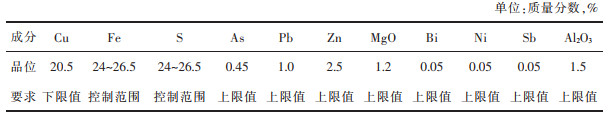

1 阳极铜质量现状根据本单位近3年来的阳极铜成分变化,得出不同时期阳极铜主要杂质含量对比数据见表 1。

| 表 1 阳极铜主要杂质对比统计表 Table 1 Statistical table of main impurities in anode copper |

|

| 点击放大 |

铜火法冶炼过程脱杂效率是有限的,随着铜精矿中As、Sb、Bi含量升高,必将导致粗铜、阳极铜质量波动,杂质含量随之升高[14],直接影响到阴极铜质量和电解工序的各项经济技术指标,同时,大量不合格阳极铜需回炉处理,造成火法精炼工序返炼加工成本增加,并造成了铜、金、银等金属的返炼损失。在电解精炼中,由于锑、铋的电极电位和铜的相近[15],当在电解液中累积到一定浓度时,会在阴极上放电析出,影响阴极铜质量。因此,提高阳极铜质量对于稳定阴极铜质量具有十分重要的作用。

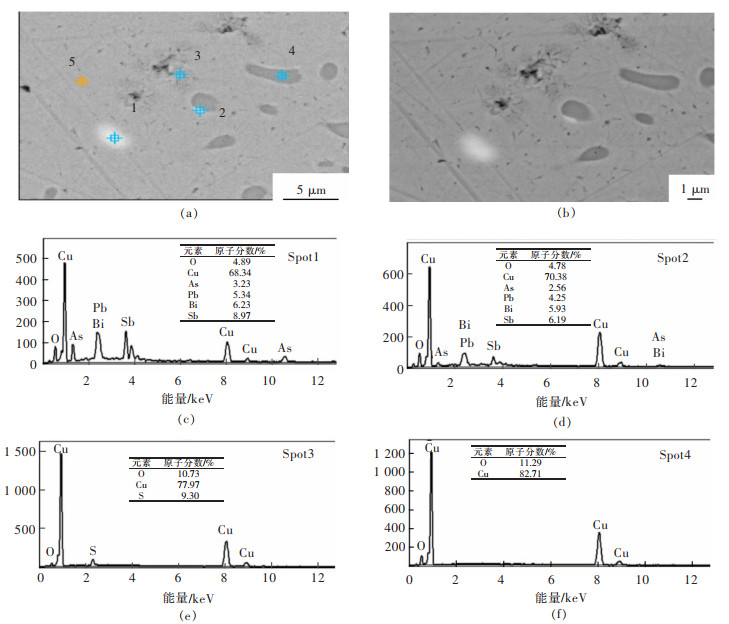

2 新型脱杂剂的脱杂机理粗铜中铅、砷、锑、铋的氧化物常常聚集在一起以小于3 μm的颗粒沿氧化亚铜边缘分布,有时呈粒度稍粗(1~5 μm)的弥散状分布于金属铜中(见图 1)。能谱分析结果表明,铅、砷、锑氧化物中各氧化物相对含量是变化的[16],不是固定值,而且通常以氧化铅为主,砷、锑氧化物次之,含微量氧化铋。

|

| 图 1 粗铜的EDS-SEM图谱 Fig. 1 SEM-ED images of crude copper |

粗铜中除了金属铜,较常见的物相有赤铜矿(氧化亚铜Cu2O),其次为辉铜矿(硫化亚铜Cu2S),另外可见铅、砷、锑、铋、碳的氧化物[17-18]。

对于这些杂质,可采用向铜液中加入新型脱杂剂,使之与砷锑氧化物反应生成稳定的低熔点熔盐进入渣中去除,同时使铅砷锑铋氧化物构成的复杂大分子物质解体,提高PbO的挥发活度,提高Bi2O3的反应活度,借助反应2Bi2O3+Bi2S3=6Bi+3SO2生成金属铋挥发[19-20],因此,在熔体带有硫的状态下脱杂,效率更高。通过加入新型脱杂剂改变杂质原有的物相,使精炼渣的溶解度、比重等性质发生改变利于渣从铜水中分离。

从图 1的能谱分析可以看出,样点1里铅、砷、锑、铋的氧化物与氧化亚铜聚集在一起,样点2里铅、砷、锑、铋的氧化物聚集在一起分布在氧化亚铜边缘,样点3的主要物相有赤铜矿和辉铜矿,样点4的主要物相有氧化亚铜。

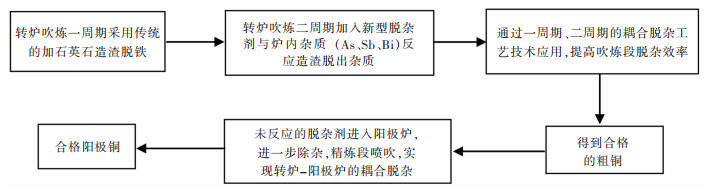

3 新型脱杂剂的应用实践根据前期研究得到脱杂剂配方,通过工业化试验,制定出火法吹炼、精炼段脱杂工艺方案,形成火法吹炼精炼段耦合脱杂工艺技术并应用。

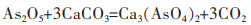

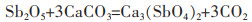

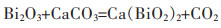

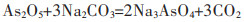

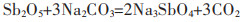

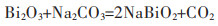

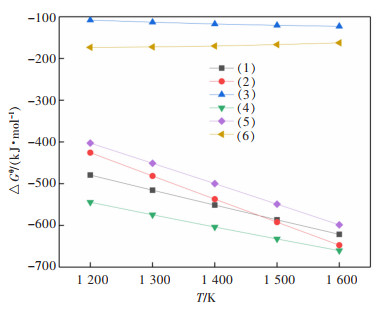

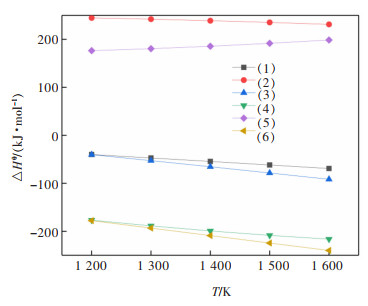

3.1 联合脱杂工艺将热铜锍、自产冷料、石英熔剂加入到100 t PS转炉中进行吹炼一周期常规作业,转炉吹炼一周期采用传统的加石英石造渣除去Fe、Pb等杂质,炉温1 150~1 250 ℃,风量32 000 m3/h,鼓风含氧25%,吹150 min造渣脱铁后得到白锍转入二周期。二周期开始后,炉温1 200~1 280 ℃,风量33 000 m3/h,富氧浓度24%。白锍加入一定量的外购粗铜并加入新型脱杂剂,脱杂剂与炉内杂质(As、Sb、Bi)反应造渣脱除杂质,直到吹炼终点,二周期吹炼时间共计150 min,造铜期结束不排渣,少许氧化渣及未反应的脱杂剂直接倒入阳极炉,在阳极炉氧化阶段继续反应,形成铜火法吹炼精炼耦合脱杂工艺,其耦合脱杂工艺过程见图 2,最终得到合格的阳极铜。脱杂剂与炉内杂质反应造渣脱除杂质反应方程式如式(1)~式(6),将上述各个反应方程输入HSC Chemistry 6.0热力学软件的Reaction Equations模块之中[21],通过设定参数,获得上述6个反应在1 200~1 220 K的标准吉布斯自由能△Gθ、和焓变△Hθ与温度T的关系数据,并将其整合成图 3、图 4。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

| 图 2 铜火法吹炼精炼段耦合脱杂工艺过程 Fig. 2 Process of coupling impurity removal in copper fire blowing refining section |

|

| 图 3 反应的标准吉布斯自由能△Gθ与温度的关系 Fig. 3 Relation between standard Gibbs free energy and temperature of reaction |

|

| 图 4 反应的焓变△Hθ与温度的关系 Fig. 4 Relationship between enthalpy change and temperature of reaction |

根据图 3热力学数据(△Gθ与T的关系)判断:反应式(1)、式(2)、式(3)、式(4)、式(5)、式(6)在1 200~1 220 K温度范围内的标准吉布斯自由能均小于零,故以上反应可自发进行。

根据热力学数据(△Hθ与T的关系)判断,一个反应若其焓变△Hθ < 0,为放热反应,反应的焓变△Hθ > 0,为吸热反应。根据图 4可知:反应式(2)、式(5)的反应焓大于零,为吸热反应,升高反应温度有利于反应的进行,反应式(1)、式(3)、式(4)、式(6)的反应焓小于零,为放热反应,降低反应温度有利于反应的进行。

3.2 工业化应用结果 3.2.1 过程控制耦合脱杂工艺实现了铜火法吹炼、精炼段杂质脱除率的提升,通过对现有物料结构及生产实际的考量,为进一步提升脱杂效率,过程控制主要措施:①脱杂剂:主要成分为含钠钙的高活性碳酸盐;②加入量与加入时机:脱杂剂用量(吨铜)7 kg/t,在火法吹炼-精炼段的最佳加入时机为转炉筛炉后1 h左右加入;③加入方式:脱杂剂与冷铜、残极混装加入,提高脱杂剂的利用率。

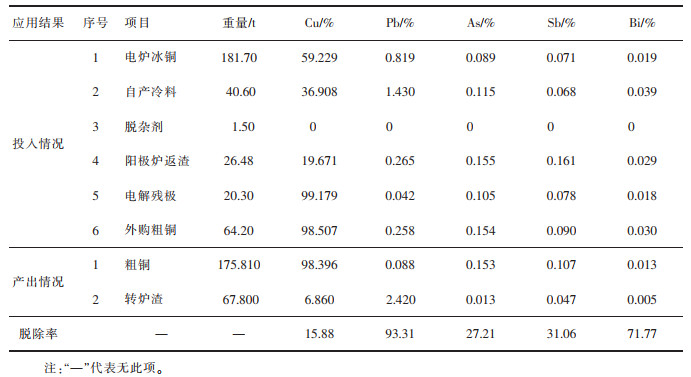

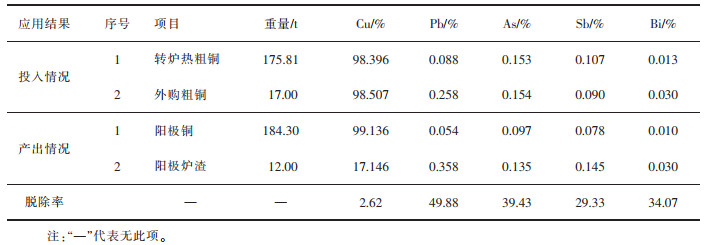

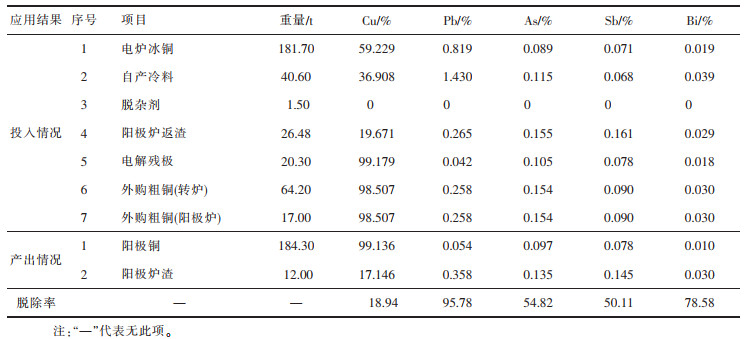

3.2.2 试验结果分析按照工艺控制方案,进行了新型脱杂剂工业化应用,过程记录如表 2~表 4所列。

| 表 2 炉次号1-637(筛炉后1 h加入脱杂剂)吹炼段试验 Table 2 Blowing section test |

|

| 点击放大 |

| 表 3 转炉炉次1-637、阳极炉炉次7-132精炼段试验过程记录结果 Table 3 Tests in refining section |

|

| 点击放大 |

| 表 4 吹炼-精炼段试验过程记录结果 Table 4 Blowing-refining tests |

|

| 点击放大 |

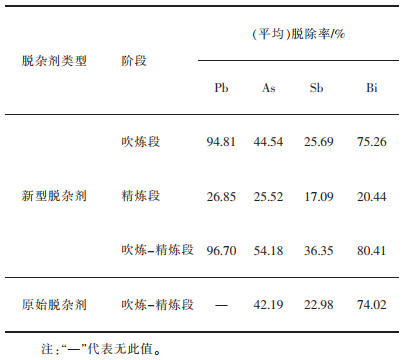

通过长时间的生产应用,各阶段的杂质脱除率统计结果如表 5所列。由表 5可以看出,新型脱杂剂在吹炼-精炼段对砷、锑和铋展示出优越的脱除性能。砷、锑和铋的脱除率分别从原来的42.19%、22.98%和74.02%增加至54.18%、36.35%和80.41%。

| 表 5 各阶段脱杂率结果统计表 Table 5 Statistical table of the results of impurity removal rate in each stage |

|

| 点击放大 |

4 构建原料预警模型

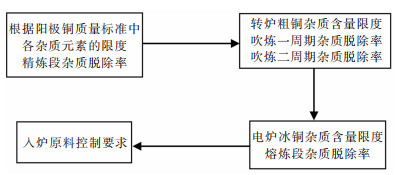

以合格阳极铜标准为控制要求,脱杂剂应用后,根据吹炼段、精炼段杂质脱除率及熔炼段杂质脱除率,反推原料杂质元素要求,构建出原料预警模型见图 5,指导生产。

|

| 图 5 原料预警模型推导原理 Fig. 5 Schematic diagram of raw material warning model derivation |

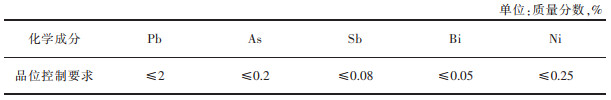

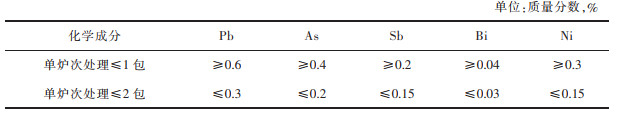

在原料预警模型的基础上,完善了火法吹炼段不同产品的控制及处理标准见表 6,电炉冰铜主要杂质控制要求见表 7,外购粗铜处理标准见表 8。

| 表 6 入炉原料控制标准 Table 6 Control standards for raw materials into the furnace |

|

| 点击放大 |

| 表 7 电炉冰铜主要杂质控制要求 Table 7 Main impurity control requirements for matte in electric furnace |

|

| 点击放大 |

| 表 8 外购粗铜处理标准 Table 8 Processing standards for purchased crude copper |

|

| 点击放大 |

5 结论

1) 实现新型脱杂剂(主要成分为含钠钙的高活性碳酸盐)在铜火法吹炼、精炼段的工业化应用。

2) 通过铜火法吹炼精炼耦合脱杂工艺应用,吹炼、精炼阶段杂质脱除率:As、Sb、Bi脱除率分别由42.19%、22.98、74.02%提高至54.18%、36.35%、80.41%,稳定了产品质量,拓宽了原料适应性。

3) 粗铜火法精炼脱杂在熔体带硫的状态下进行,脱杂效率更高。

4) 构建出原料预警模型,指导生产。

| [1] |

华宏全, 张豫. 铜电解过程中砷存在形态的研究及其控制实践[J].

矿冶, 2011, 20(1): 68–71.

|

| [2] |

张浩, 王广, 张诗瀚, 等. 铜渣直接还原动力学[J].

有色金属科学与工程, 2019, 10(1): 28–33.

|

| [3] |

LENNARTSSON A, ENGSTROM F, BJORKMAN B, et al. Understanding the bottom buildup in an electric copper smelting furnace by thermodynamic calculations[J].

Canadian Metallurgical Quarterly, 2019, 58(1): 89–95. DOI: 10.1080/00084433.2018.1518804. |

| [4] |

YANEZ J, TORRES S, SBARBARO D, et al. Analytical instrumentation for copper pyrometallurgy:challenges and opportunities[J].

IFAC-PapersOnLine, 2018, 51(21): 251–256. DOI: 10.1016/j.ifacol.2018.09.427. |

| [5] |

郝战飞, 沈强华, 陈雯. 粗铜中砷、锑的脱除方法简述[J].

矿冶, 2017(4): 59–62.

|

| [6] |

陆湖南.氮气喷吹还原剂在铜火法精炼生产中的应用[C]//全国重冶新技术新工艺成果交流推广应用会, 2005: 161-164.

|

| [7] |

肖军, 赵祥林, 徐琦, 等. 关于铜吹炼转炉渣的物相研究及含铜控制[J].

中国有色金属, 2018(增刊2): 8–11.

|

| [8] |

康敬乐. 废杂铜的再生火法精炼工艺探讨[J].

矿产保护与利用, 2008(4): 56–58.

|

| [9] |

李卫民. 阳极炉中铜的火法精炼[J].

世界有色金属, 2010(4): 44–47.

|

| [10] |

王翠芝. 粗铜火法精炼技术的发展趋势[J].

有色矿冶, 2005(1): 27–28.

|

| [11] |

许耀月. 粗锡火法精炼除杂工艺除铜实践及除砷试验探索[J].

世界有色金属, 2019(23): 16+18.

|

| [12] |

李志辉, 伍发伟. 杂铜火法精炼技术探讨[J].

中国金属通报, 2018(5): 16–18.

|

| [13] |

张喆秋, 袁露成, 黄林青, 等. 砷、锑、铋在铜冶炼过程中的分布及其在冶炼副产物中的回收综述[J].

有色金属科学与工程, 2019, 10(1): 13–19.

|

| [14] |

胡围柱. 铜火法冶炼过程中杂质元素的分布规律及对回收率的影响机理分析[J].

科技创新与应用, 2020(12): 50–51.

|

| [15] |

张晓瑜.铜电解精炼过程中砷锑铋杂质分布及其脱除研究[D].西安: 西安建筑科技大学, 2014.

|

| [16] |

郝战飞.高杂粗铜火法精炼深度脱除砷锑的技术研究[D].昆明: 昆明理工大学, 2018.

|

| [17] |

孙轲, 葛笑寒. X射线荧光光谱法用于粗铜中铜和13种杂质元素的测定[J].

冶金分析, 2020, 40(4): 60–64.

|

| [18] |

张鑫, 余彬, 惠兴欢, 等. 杂质元素在铜锍吹炼过程中的行为分析[J].

中国有色冶金, 2018, 47(4): 20–22+48.

|

| [19] |

ANAND G, PUTIER M, SARAH P. Modeling of dielectric data of strontium calcium bismuth titanate using modified lorentz equations[J].

Integrated Ferroelectrics, 2020, 211(1): 108–116. DOI: 10.1080/10584587.2020.1803679. |

| [20] |

韩秀莉.金属铋氧化物的制备及其电化学性能研究[D].湘潭: 湘潭大学, 2018.

|

| [21] |

王艳坤. HSC Chemistry软件在高校化学科研中的应用[J].

河南教育学院学报(自然科学版), 2013, 22(2): 28–30.

|

2020, Vol. 11

2020, Vol. 11