| 锌粉置换镓锗渣加压氧化浸出的生产实践 |

2. 长沙有色冶金设计研究院有限公司,长沙 410019

2. CINF Engineering Co., Ltd., Changsha 410019, China

广东凡口铅锌矿伴生稀散金属镓锗,为实现凡口铅锌矿中锌、镓、锗资源的高效回收,2009年丹霞冶炼厂建成了我国第一家锌加压浸出生产流程,采用二段逆流氧压浸出工艺浸出硫化锌精矿综合回收镓、锗, 锌浸出率98%~99%, 镓浸出率90%, 锗浸出率95%[1-4],一段氧压浸出液经焙砂或氧化锌中和,锌粉置换得到含镓、锗品位达到0.25%以上的锌粉置换镓锗渣,作为综合回收镓锗的原料。

为实现综合回收锌粉置换镓锗渣中的镓锗铜等有价金属,企业和院校先后开展大量试验研究,其中采用硫酸熟化浸出锌粉置换镓锗渣的试验中,浓硫酸熟化后采用水浸出,镓、铜、锌的浸出率都大于97%,锗浸出率大于70%,水浸渣在1 000 ℃以上还原挥发,锗挥发率达到85%以上[5]。刘付朋分别在常压硫酸体系、加压硫酸体系和草酸体系进行了浸出试验研究,结果表明在常压硫酸体系中引入十二烷基磺酸钠聚沉脱硅和硝酸钠助浸剂,镓和锗浸出率分别达到97.01%和90.45%,矿浆的过滤速度由未加时的0.48 mL/min提高到30.65 mL/min[6];在加压浸出体系中引入硝酸钠或硝酸钙均可提高Ga、Ge的浸出率, 硝酸钙和硝酸钠较优添加量分别为60 g/L和25 g/L,在此条件下,Ga和Ge的浸出率可分别达到98.50%、94.85%和98.24%、96.45%[7];在使用草酸浸出体系中,加入过氧化氢氧化浸出后,镓锗铁的浸出率分别为99.32%、98.86%和30.25%[8]。王继民采用二级逆流氧压酸浸后,锌、铜、镓、铟的浸出率达到98%以上,而锗的浸出率为70%~80%,氧压浸出残渣再用氢氟酸浸出,锗的浸出率可达99%以上[9]。刘华英采用直接浸出的方法,锗的浸出率低,很难达到80%, 焙烧浸出锗的浸出率达80%以上,但焙烧时锗的损失大,污染大, 同时投资也较大[10]。2015年企业在综合了多方面的因素,最终选择采用了二段逆流加压氧化浸出加一段常规浸出,以及独立的混酸浸出工艺,镓、锗、铜浸出率分别为94%、94%和95%,由长沙有色冶金研究院设计总包建设了年处理3 500 t的镓锗铟铜综合回收生产系统,年产出含锗66.5%的二氧化锗19.08 t,含镓99.99%的电镓13.46 t,含铜99.95%的阴极铜200 t[11],项目于2016年下半年建设完成并投入试运行。

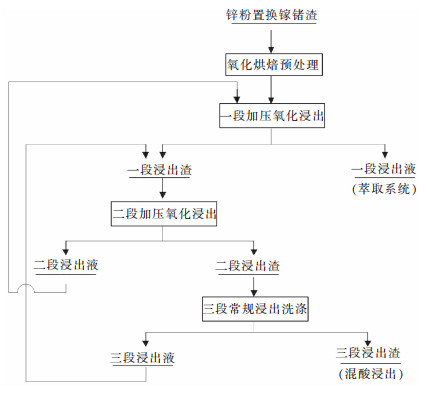

1 原料与工艺流程原料为丹霞冶炼厂锌生产过程中所产的锌粉置换镓锗渣,其主要成分(指质量分数,%) Zn 8~23、Ga 0.15~1.2、Ge 0.15~0.95、Cu 5.8~20、Fe 2.16~6.8、In 0.02~0.1、SiO2 5.9~15。锌粉置换镓锗渣先由锌系统中和置换工序以矿浆形式输送至综合回收车间,经压滤固液分离得到锌粉置换镓锗渣和置换渣滤液,滤液返回锌系统回收锌,锌粉置换镓锗渣设计采用回转管式干燥炉氧化烘焙预处理,雷蒙机磨粉浆化,二段逆流加压氧化浸出,一段浸出液供后续萃取工艺回收镓锗铜铟,二段浸出渣则由第三段常规浸出洗涤,固液分离后三段浸出渣进入混酸浸出,三段浸出液逆流返回上一段,工艺流程见图 1。

|

| 图 1 浸出工艺流程 Fig. 1 Leaching process flow chart |

1.1 氧化烘焙预处理

锌粉置换镓锗渣经压滤后含水一般在35%~55%,先经回转管式干燥炉氧化烘焙预处理,设计温度一般350~500 ℃,最高不超过550 ℃,氧化时间为2~4 h,通过炉体不断的滚动让锌粉置换镓锗渣达到充分氧化的目的,锌粉置换镓锗渣中锗主要以MeO·GeO2、GeO2形态存在,少量为Ge、GeS、GeS2形态,在该温度区间下希望置换渣中的锗尽可能的被氧化而不造成挥发损失,一般GeO、GeS、GeS2的蒸气压比As2O3和As2S3的蒸气压小,但比PbO、PbS和CdO的蒸气压大。GeO2的蒸气压较小,但是在600~750 ℃时GeS、GeS2的蒸气压有一定的挥发数值,另一方面还要避免温度过高致使晶格转变成不溶性的GeO2造成锗浸出率降低[12]。

经过氧化烘焙后物料从炉体尾部出料,尾部设置水冷装置确保出料温度<70 ℃,烘焙过程中产生结块的物料由连接在炉尾的粗碎装置破碎,粒度小于25 mm,连续粗破后由埋刮板连续输送至雷蒙磨,通过对雷蒙机分析机频率的控制来调整磨粉粒度,磨粉后粒度小于74 μm,磨粉好的锌粉置换镓锗渣矿粉风送料仓备用。

1.2 浸出反应氧化烘焙后的锌粉置换镓锗渣中金属主要以氧化态形式存在,在浸出过程中与酸接触后易于反应溶出,但仍存在少量金属态锌、铜等金属需要进一步在浸出过程中完成。设计流程将磨好的矿粉与二段浸出液按照液固比4~6进行浆化,浆化时间30 min左右,使用矿浆泵送至一段反应釜,一段设计反应温度90 ℃,通入压缩空气氧化,反应压力0.2 MPa,反应时间4~6 h,浸出终酸浓度15~30 g/L;一段浸出矿浆固液分离后得到一段浸出渣,一段浸出渣由三段浸出洗涤液浆化,浆化液固比6~10,浆化时间30 min后由矿浆泵送至二段反应釜,二段设计反应温度90 ℃,通入压缩空气氧化,反应压力0.2 MPa,反应时间4~6 h,浸出终酸浓度:140~180 g/L,二段浸出渣与含酸浓度150~200 g/L的锌电积废液搅拌洗涤,反应温度60~80 ℃,反应时间1~4 h,经过浸出洗涤后的锌粉置换镓锗残渣送至混酸浸出系统处理。

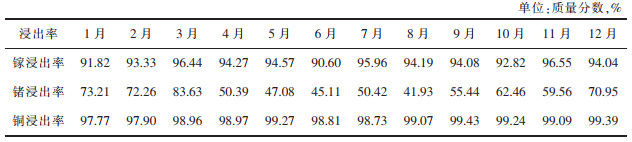

2 生产实践2016年10月综合回收生产系统建设完成并投入试生产,试生产期间浸出系统生产基本稳定,锌粉置换镓锗渣经过三段浸出后,一段浸出液主要成分(单位:g/L):Ga 0.2~0.7、Ge 0.2~0.5、Cu 10~20、Fe 2~10、In 0.01~0.2,整个综合回收生产处理能力主要受限于后续萃取流程调试和完善,浸出处理量经常进行调整,直到2017年下半年整个生产系统才逐步达到设计产能,在这种情况下全年累计处理锌粉置换镓锗渣干量依然达到了3 469.477 t,产出锗精矿(二氧化锗)12.472 t,锗金属量5 623 kg,2017年各月主要金属浸出率见表 1。

| 表 1 2017年各月主要金属浸出率 Table 1 Leaching rate of main metals in each month of 2017 |

|

| 点击放大 |

3 存在的问题 3.1 锗浸出率偏低

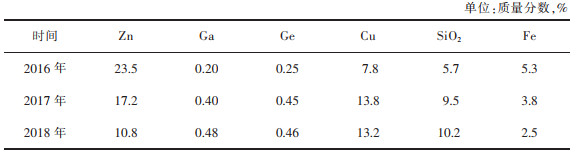

在试生产调试阶段,由于混酸浸出涉及含氟溶液,暂未投入生产使用,锌粉置换镓锗渣经过三段浸出后锗的浸出率非常不稳定,最高时达到83.67%,最低时仅有41.93%,一段浸出液锗含量从200 mg/L到500 mg/L之间波动,主要与锌粉置换镓锗渣锗的含量有很大关系,分析发现作为原料来源的中和置换也在通过不断的工艺优化来提升置换渣质量,工艺优化期间锌粉置换镓锗渣成分波动较大,为尽可能的提升锌粉置换镓锗渣品位,降低渣含锌,减少渣量,中和置换工艺分别从工艺制度、设备优化两方面进行了系统的分析,通过优化工艺参数和加强酸洗控制,酸洗前的置换渣锗品位相对分散,经过浓硫酸酸洗,去除杂质,减少渣量,酸洗后锗的品位均得到一定程度的富集,锗品位最低富集38.7%,最高富集70.4%,锗品位提高50%左右[3]。酸洗前后锌粉置换镓锗渣品位的对比见表 2。

| 表 2 优化后锌粉置换镓锗渣成分对比 Table 2 Comparison of components of zinc powder replacing Ga-Ge slag after optimization |

|

| 点击放大 |

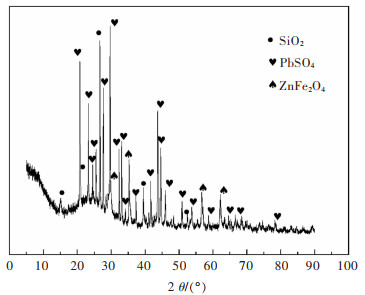

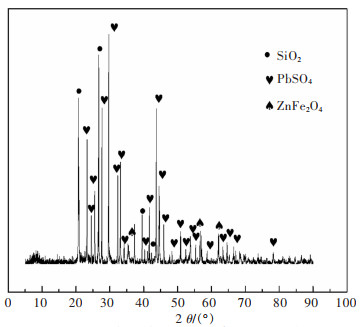

通过对锌粉置换镓锗渣进行分析,锌粉置换镓锗渣中Ge主要以MeO·GeO2、GeO2形态存在,少量为Ge、GeS、GeS2形态。用XRD分析表明主要物相为硫酸铅、二氧化硅,铁酸锌,未见含Ga、Ge物相的衍射峰[7, 13],浸出前和浸出后锌粉置换镓锗XRD谱见图 2、图 3。

|

| 图 2 浸出前锌粉置换镓锗渣XRD谱 Fig. 2 XRD Pattern of Ga Ge slag replaced by zinc powder before leaching |

|

| 图 3 浸出后锌粉置换镓锗渣XRD谱 Fig. 3 XRD pattern of Ga Ge slag replaced by zinc powder after leaching |

另外,锌粉置换镓锗渣品位的提升也伴随着杂质元素含量的变化,尤其锌粉置换镓锗渣中硅含量有了明显的升高,硅在渣中主要以二氧化硅存在,在酸性条件下会溶出,进入溶液的硅酸很不稳定,分子间将发生聚合作用形成多聚硅酸,由硅酸集合成硅胶,硅溶胶再经胶凝形成水凝胶。如果溶液中SiO2浓度足够大,在放置过程中就会自动进入胶凝过程而形成水凝胶。水凝胶中溶液含量通常在95%以上,呈半固体状态失去流动性,给液固分离带来了困难[14]。王继民在加压酸浸试验中通过物相分析,在硫酸体系中表明20%~30%与二氧化硅共生的这部分锗,难以被硫酸溶出[9]。罗星通过对拌酸-熟化-洗涤渣的XRD分析,发现硅在硫酸体系中如果可以成为稳定态SiO2,可以避免硅胶生成, 有利于锗的浸出[15]。对于溶液中的Si(OH)4的多聚体吸附锗,影响锗的浸出率,产生的越多,吸附越强,锗的浸出率越低,从而有的企业在浸出过程中加入氢氟酸,破坏Si(OH)4多聚体,提高锗的浸出率[12, 16],这也是混酸浸出设计的最初目的。

3.2 预处理设备故障多原料预处理由4个部分组成:分别为湿渣备料系统、氧化烘焙系统、粗碎与输送系统和磨粉与风送系统。整个设计采用连续作业模式,其中一个节点发生故障,将导致整个系统停机,湿渣备料到回转炉直接给料装置经常堵塞,导致物料中断影响效率;粗碎输送到磨粉过程中,给料量大小无法调节,经常出现断料导致雷蒙磨“干磨”或者物料过多将雷蒙机“压死”情况。另外部分渣料含水过高,回转炉负担过大,炉头出风温度偏低,收尘布袋温度低于露点温度造成布袋堵塞。磨好的矿粉在风送过程中,受物料特性影响,管道磨穿和扬尘情况严重。

3.3 预处理运行成本高回转管式干燥炉设计采用电加热,加热功率600 kW, 附属配套系统额定功率35 kW,雷蒙磨设计额定功率70 kW,主要由磨粉机、风机和选粉机3个动力单元组成,再加上给料装置与输送装置系统,整个预处理工艺部分开机运行后,仅动力能源月消耗将近30万元,再加上设备故障和维修成本,以及每班3人配置的人工成本,一年费用近420万元,占据综合回收生产成本中很大的比例。

4 改进措施结合生产实际情况,基于最小化学反应量原理对设计的生产流程进行分析和优化,力求整个浸出系统中有用反应趋于最大化而无用反应趋于最小化,从而在提取镓锗铜过程中既可以提高金属的回收率,降低成本,又可以最大程度地减少对环境的破坏和能源的消耗。

4.1 取消原料预处理原料预处理主要目的是将锌粉置换镓锗渣中金属单质锌、铜、铁、以及硫化锗等物质加热氧化成氧化态,从而达到更容易浸出的目的,但经过1年的试生产情况来看,氧化烘焙后锌和锗的浸出率并没有达到预期,根据最小化学反应量原理提出的工艺过程尽可能的减少单元操作,尽可能减少反应体积,减少反应时间的理念[17],结合丹霞冶炼厂近10年氧压浸出工艺的技术积累和对锌粉置换镓锗渣成分的分析,认为在加压釜内通过强化反应可以实现相同的浸出效果,取消原料预处理生产节点,只对下料装置进行少量改造,从皮带输送处增加犁式卸料器将压滤完的锌粉置换镓锗渣直接卸入浆化槽浆化,从而达到缩短流程,提高效率,可以达到降低生产成本和节约能源的目的。

4.2 优化浸出工艺要实现高效浸出就需要在反应釜内尽可能的提高温度、氧气浓度和气一液一固三相反应效率,一般加压浸出具有以下特点:提高浸出温度, 加快浸出速度, 从而大大缩短浸出时间; 加压浸出能够使一些在常温常压下不能进行的反应成为可能; 加压可以使氧气在浸出时有较高的分压, 使反应能在更有效的条件下进行,从而强化了浸出过程, 提高了金属的提取率。加压浸出是气一液一固相在高温加压条件下进行的水热反应过程[18]。

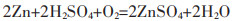

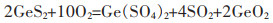

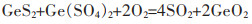

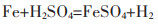

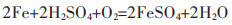

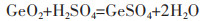

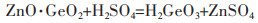

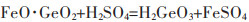

通过二段逆流加压氧化浸出使锌粉置换镓锗渣中的金属、金属氧化物及金属硫化物等与氧气、硫酸能充分反应,让渣中的有价金属离子完成浸出[19-21],根据浸出反应的类型和锌粉置换镓锗渣中主要成分,按照溶质价变化来分,有溶质价不发生变化的化学溶解和溶质价发生变化的氧化-还原反应2种反应,其中属于第1种反应的主要为金属氧化物与酸反应,如置换渣中的Ga2O3、Cu2O、GeO2和难溶含锗化合物与酸作用的反应,如置换渣中的ZnO·GeO2、FeO·GeO2、PbO·GeO2;属于第2种反应的主要为金属单质的氧化靠酸的氢离子还原而发生的反应和金属的氧化靠通入反应釜内的氧气而发生的反应,主要为单质锌、铁、铜等金属离子,另外存在的二硫化锗浸出属于与阴离子氧化有关的溶解,为使锗进入到溶液中,只有将难溶的二硫化锗中与锗相结合的硫氧化才能进行,此时加压条件下便可以实现,在加压氧化过程中主要化学反应如下:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

(12) |

|

(13) |

另一方面在加压过程中,希望溶液中的硅凝胶形成稳定的二氧化硅存在,避免硅胶在凝聚过程造成的吸附损失,从而提高锗的浸出率,贺山明在加压酸浸强化冶金技术处理高硅氧化锌矿时发现, 在高温加压酸浸条件下可有效避免矿物中可溶性硅的大量溶出, 原矿中的硅以容易过滤的脱水SiO2形成存在,极大地改善了浸出矿浆的过滤性能[22],主要化学反应如下:

|

(14) |

对锌粉置换镓锗渣直接浸出,优化二段浸出工艺条件,将一段反应温度由原来85~95 ℃调整为105~115 ℃,压缩空气改为纯氧氧化,反应压力由原来的0.2 MPa调整为0.3 MPa;加压反应釜搅拌设备材质为钛材,提升反应温度至105 ℃以上,反应气相由水蒸气和氧气两部分组成,避免在纯氧条件下发生设备失火烧损的风险,为提高氧化效率,提高气相中氧分压,反应压力由原来的0.2 MPa提高至0.3 MPa;二段反应温度由原来85~95 ℃改为115~125 ℃,压缩空气改为纯氧氧化,反应压力由原来的0.2 MPa调整为0.4 MPa,二段浸出主要目的是将一段反应时未反应彻底的进行强化浸出,通过反应条件的强化,进一步提高金属浸出率,浸出使用的酸由原来锌系统电积废液改为浓硫酸配制稀硫酸浸出,由配制酸的浓度对反应液固比进行调整,从而实现浸出过程的稳定可控。

4.3 改进效果2018年初完成浸出系统改造并投入使用,其中主要金属镓、铜、锗平均浸出率分别为92.07%、75.22%和98.16%,在对2018年经验总结的基础上,进一步稳定锌粉置换镓锗渣质量下,2019年镓、铜、锗平均浸出率分别为94.81%、75.35%和99.01%,得益于锌粉置换镓锗渣酸洗工艺的进步,渣含锌降低,镓锗品位得到提升,一段浸出液主要成分(单位:g/L):Ga 0.4~1.3、Ge 0.4~1.2、Cu 20~50,溶液中有价金属含量有了显著升高,有效提高了生产处理能力,同时生产成本大幅度降低,对比2017年主要金属平均浸出率见表 3。

| 表 3 工艺优化后主要金属浸出率对比 Table 3 Comparison of main metal leaching rates after process optimization |

|

| 点击放大 |

其中锗的浸出率2018年和2019年较2017年的59.37%有了较大提升,镓和铜基本持平,锗虽然有明显的提升但浸出率依然偏低,混酸浸出未投入使用是未达到设计指标的主要原因。

取消原料预处理操作单元节约费用约420万元/年,强化二段加压氧化反应条件,工艺上采用纯氧替代压缩空气,氧气费用增加约50万元/年,反应温度的提高使蒸汽耗量费用增加约15万元/年,合计节约生产费用355万元/年,同时降低了作业强度,消除了粉尘污染环境因素,生产现场更安全环保。

5 结论根据生产实际情况,通过对比分析原因和流程优化改进得到以下结论:

1) 基于最小化学反应量原理优化浸出工艺流程,减少原料预处理作业单元,缩短了工艺流程,提高了生产效率。

2) 强化二段加压氧化反应条件,将一段反应温度由原来85~95 ℃调整为105~115 ℃,压缩空气改为纯氧氧化,反应压力由原来的0.2 MPa调整为0.3 MPa;二段反应温度由原来85~95 ℃改为115~125 ℃,压缩空气改为纯氧氧化,反应压力由原来的0.2 MPa调整为0.4 MPa,更有利于锗的强化浸出。在高温加压酸浸条件下抑制溶液硅凝胶生成,锗浸出率由原来的年平均59.37%提高至75.35%,镓、铜浸出率分别升高了0.75%和0.12%。

3) 优化后年节约生产费用355万元,同时降低了作业强度,生产现场更安全环保。

| [1] |

仝一喆. 硫化锌精矿加压氧浸炼锌工艺过程锗的强化富集[J].

稀有金属与硬质合金, 2018, 46(3): 10–12.

|

| [2] |

左小红. 硫化锌精矿两段逆流氧压浸出原理及综合回收镓锗工艺研究[J].

湖南有色金属, 2009, 25(1): 26–28.

|

| [3] |

胡东风, 何磊. 提高置换渣锗品位的工业实践[J].

矿冶, 2018, 27(3): 79–82.

|

| [4] |

王李娟. 凡口锌精矿加压浸出新工艺研究[J].

矿产保护与利用, 2006(2): 42–44.

|

| [5] |

张伟, 周科华, 吴才贵, 等. 硫酸熟化法浸出锌粉置换镓锗渣试验[J].

有色金属(冶炼部分), 2019(11): 18–21.

|

| [6] |

刘付朋, 刘志宏, 李玉虎, 等. 锌粉置换镓锗渣硫酸浸出过程[J].

中国有色金属学报, 2016, 26(4): 908–918.

|

| [7] |

刘付朋, 刘志宏, 李玉虎, 等. 锌粉置换镓锗渣高压酸浸的浸出机理[J].

中国有色金属学报, 2014, 24(4): 1091–1098.

|

| [8] |

LIU F P, LIU Z H, LI Y H, et al. Extraction of Ga and Ge from Zinc refinery residues in H2C2O4 solutions containing H2O2[J].

International Journal of Mineral Processing, 2017, 163(10): 14–23. |

| [9] |

王继民, 曹洪杨, 陈少纯, 等. 氧压酸浸炼锌流程中置换渣提取锗镓铟[J].

稀有金属, 2014, 38(3): 472–479.

|

| [10] |

刘华英. 含锗渣浸出锗的研究[J].

有色金属(冶炼部分), 2005(6): 27–28.

|

| [11] |

阳伦庄, 黄光. 锌冶炼稀散金属富集渣综合回收的工艺设计[J].

湖南有色金属, 2015, 31(4): 42–46.

|

| [12] |

翟秀静, 周亚光.

稀散金属[M]. 合肥: 中国科学技术大学出版社, 2009.

|

| [13] |

尹朝晖. 从丹霞冶炼厂锌浸出渣中综合回收镓和锗[J].

有色金属, 2009, 61(4): 94–97.

|

| [14] |

陈家镛.

湿法冶金手册[M]. 北京: 冶金工业出版社, 2005.

|

| [15] |

罗星, 张泽彪, 彭金辉, 等. 拌酸熟化法从含锗渣中浸出锗的试验研究[J].

稀有金属, 2012, 36(2): 311–315.

|

| [16] |

薛安, 聂登攀, 朱明燕, 等. 冶锌置换渣中有价金属的高效浸出回收工艺研究[J].

应用化工, 2018, 47(6): 1186–1194.

|

| [17] |

蒋开喜.

加压湿法冶金[M]. 北京: 冶金工业出版社, 2016.

|

| [18] |

柯家骏. 湿法冶金中加压浸出过程的进展[J].

湿法冶金, 1996(2): 1–6.

|

| [19] |

张登凯, 刘野平, 周平, 等.一种锌置换渣的浸出方法: 中国, CN108048659B[P].2020-02-14.

|

| [20] |

付维琴, 杨大锦, 邹维, 等. 含锗氧化锌烟尘的加压酸浸试验研究[J].

矿冶, 2019, 28(2): 52–55.

|

| [21] |

付维琴, 杨大锦, 邹维, 等. 常压-加压联合浸出工艺从含锗氧化锌烟尘中高效浸出锌锗[J].

有色金属(冶炼部分), 2018(8): 48–51.

|

| [22] |

贺山明, 王吉坤, 彭建蓉. 高硅氧化锌矿加压酸浸中硅的行为研究[J].

有色金属(冶炼部分), 2010(6): 9–12.

|

2020, Vol. 11

2020, Vol. 11