| 湿法炼锌渣中银的回收 |

我国80%以上的Zn使用“焙烧-浸出-净化-电积-熔铸”的工艺产出[1-2],其中比较有代表性的是沸腾焙烧浸出技术[3],被我国的湿法炼锌企业广泛使用。锌焙砂浸出是使其中的ZnO被稀硫酸溶液溶解[4],所用的稀硫酸溶液为锌电积产出的废液[5]。

采用湿法工艺冶炼锌精矿时,在提取Zn的同时还会使矿中的Ag都富集在酸性浸出渣里面[6-8]。我国的湿法炼锌企业每年生产Zn时还带有大量的酸性浸出渣副产品,渣中含有Ag、Zn、Pb等有价金属元素。随着Ag用量的不断增长以及Ag资源的日益匮乏,对从含Ag的酸性浸出渣中回收利用Ag的研究具有十分重要的意义[9-12]。目前处理湿法炼锌酸性浸出渣的主要方法有奥斯麦特法、回转窑挥发法、烟化炉挥发法、湿法洗涤法等[13-16]。

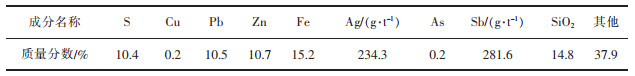

1 浸出渣中银、铅、锌的物相研究试验研究的酸性浸出渣来自于云南黄金矿业集团股份有限公司某湿法炼锌厂[17],渣中主要元素含量如表 1所列。

| 表 1 湿法炼锌浸出渣的主要成分含量 Table 1 The content of main elements in wet zinc leaching slag |

|

| 点击放大 |

在湿法炼锌生产流程中,锌精矿经过焙烧后,大部分Zn转化为氧化物,少量为硫酸盐。锌焙烧矿经过中性浸出和低酸浸出过滤后,形成的浸出渣以硫酸盐为主,其次为结晶完整的二氧化硅和胶体的二氧化硅,未浸出的硫化物等固态物相是以极细的微粒存在,呈一种似胶态的高分散含水中间化合物形态产出,它不具有天然矿物的晶形。从理论上讲,除了部分表面被氧化的硫化银和难溶包裹银难以浮选外,其他各种形态的银均可浮选。银在浸出渣中的形态比较复杂,有自然银、硫化物、硫酸盐、氧化物、氯化物、硅酸盐及银铁钒等,大部分为硫化银。由于银的物相比较复杂,包裹严重以及长久堆存使其性质复杂化等原因,银含量又特别低,给提银工作带来很多困难。

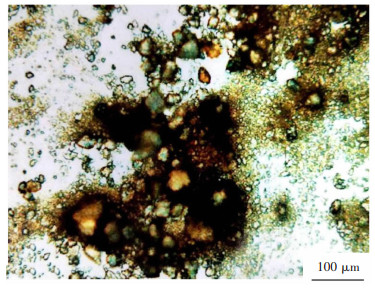

本次试验中,先将锌精矿进行焙烧,再进行中性浸出和低酸浸出处理,过滤得到的浸出渣以硫酸盐为主。把原渣放在显微镜下放大,观察矿物组成,浸出渣的显微照片如图 1所示。

|

| 图 1 原渣放大160倍的光学照片 Fig. 1 Optical image of the original slag magnified 160 times |

由图 1,可以分辨金属矿物与脉石,但不能观看到银矿物。在显微镜下把金属矿物挑拣出来,进行成分分析,银含量为316 g/t,比原矿品位高,同时非金属矿物中银含量为203 g/t,说明银的分布比较分散。从图 1中可知,浸出渣的颗粒分布广。

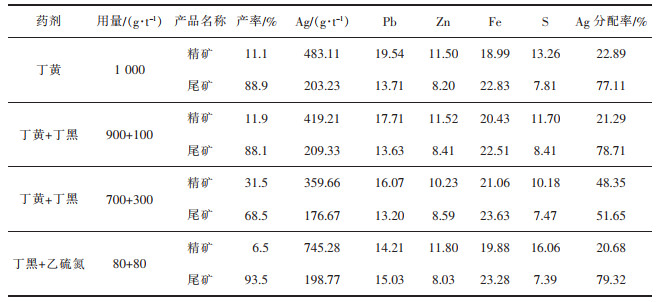

2 浸出渣物理分选过程银、铅、锌的富集走向试验研究 2.1 直接浮选将未经处理的湿法炼锌渣加入浮选机中,调整矿浆的浓度及pH,并添加药剂开始浮选。浮选所用的药剂为:丁基黄药(1 000 g/t);丁基黄药+丁基铵黑药(900 g/t+100 g/t);丁基黄药+丁基铵黑药(700 g/t+300 g/t);丁基铵黑药+乙硫氮(80 g/t+80 g/t)。试验得到不同药剂混合使用以及其用量对Ag浮选指标的影响[18],如表 2所列。

| 表 2 捕收剂混合使用及其用量试验结果(原渣pH≈2.5) Table 2 Experimental results of mixed use and dosage of collector (pH of the original slag≈2.5) |

|

| 点击放大 |

试验结果表明,丁黄+丁黑(700 g/t+300 g/t)浮选得到Ag的品位为359.66 g/t,Ag的回收率为48.35%,未达到理想效果,因此还需继续探索新的处理方法。Ag的品位及回收率未达到预期效果的原因有:①浮选时Zn2+浓度较高,阻碍了Ag的回收和浮选;②湿法炼锌渣的pH≈2.5,在此环境下捕收剂无法充分发挥其药效。

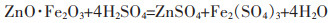

2.2 高温高酸浸出后浮选高温高酸浸出也称热酸浸出,基本原理是在高温条件下使铁酸锌在高酸中溶解分离出Zn金属,从而提高Zn的浸出率。根据高温高酸浸出的基本原理,可采用高酸将湿法炼锌渣中的铁酸锌分解。其反应为:

|

同时渣中的ZnS可将溶液中的Fe3+还原为Fe2+而溶解。反应如下:

|

ZnO·Fe2O3的溶解程度与热酸浸出的条件有关;ZnS的溶解程度受硫酸浓度、硫酸高铁浓度和溶解温度的影响。热酸浸出的条件保持的越好,分解的ZnO·Fe2O3越多,Fe3+含量越高,ZnS被破坏的就越彻底,渣中Zn含量就越低,Zn的回收率就越高,且有利于Ag的浮选。

2.2.1 高温高酸浸出预处理及其条件优化试验方案确定为高温高酸浸出预处理后,对浸出渣进行浮选。预处理的目的是分离Zn和Pb, 以便分别回收,且Zn含量高会使Ag的浮选效果变差。浸出率的影响因素有:始酸浓度、浸出时间、浸出温度以及液固比[19-20]。

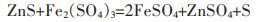

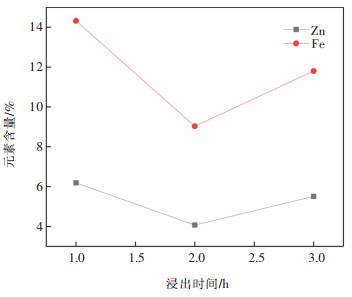

按液固比5:1,取样100 g,水500 mL,不同浓度酸浸后过滤,过滤所得滤液和滤渣的成分分析如表 3、表 4所列。部分银溶解在滤液中,可通过加入铅板将其置换出来,形成富银置换物,用于后续精炼。

| 表 3 不同酸度滤液中元素含量 Table 3 Element content in filtrate with different acidity |

|

| 点击放大 |

| 表 4 不同酸度滤渣中元素含量 Table 4 Element content in filter residue with different acidity |

|

| 点击放大 |

当酸度为60、80、100、200 g/L时,对应的过滤所需时间分别为0.17、0.18、0.18、0.42 h,所得溶液的过滤性能良好。由表 3、表 4可以看出,当硫酸浓度为200 g/L时,滤液中的Zn含量为16.62 g/L,Zn回收率达到77.45%,表示Zn得到富集;滤液中溶解的部分Ag可通过置换得到回收,滤渣中Zn2+低有利于Ag浮选,滤渣中Ag品位为488.0 g/L,Ag入渣回收率达到82.09%,使Ag得到富集。故高温高酸浸出预处理可使Zn、Ag得到富集,并能提高Zn、Ag的回收率。

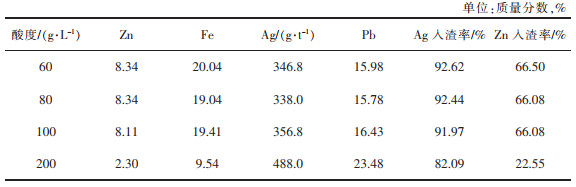

1) 始酸浓度对浸出率的影响。试验条件:原渣、液固比、浸出温度、浸出时间分别选取100 g、4:1、80 ℃、2 h,研究不同始酸浓度对Zn浸出率的影响,结果如图 2所示。

|

| 图 2 过滤渣中元素含量与始酸浓度的关系 Fig. 2 Element content in filter residue |

由图 2可以得出,随着硫酸用量的提高,Zn的浸出率逐渐升高,当硫酸浓度为150 g/L时,渣中Zn只有3.57%。当硫酸浓度升高到170 g/L时,Zn的浸出率相较于硫酸浓度为150 g/L时变化不大,基于经济效应始酸浓度选择150 g/L。

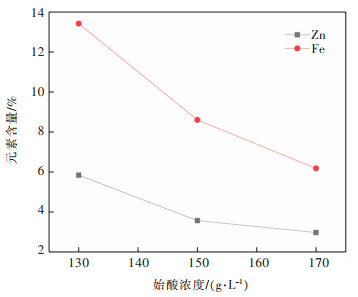

2) 浸出时间对浸出率的影响。原渣、液固比、浸出温度、硫酸浓度分别为100 g、4:1、80 ℃、150 g/L,探究不同的时间对Zn浸出率的影响如图 3所示。

|

| 图 3 过滤渣中元素含量与浸出时间关系 Fig. 3 Element content in filter residue |

研究得出,Zn的浸出率与浸出时间呈现正比关系。当浸出时间达到2 h时,渣中Zn达到4.07%,随着浸出时间的继续增加,过滤渣中Zn含量不降反升,因此浸出时间确定为2 h。

3) 浸出温度对浸出率的影响。原渣、液固比、浸出时间、硫酸浓度分别选取100 g、4:1、2 h、150 g/L,试验不同浸出温度对Zn浸出率的影响,结果如图 4所示。

|

| 图 4 过滤渣中元素含量与浸出温度的关系 Fig. 4 Element content in filter residue |

试验表明,Zn的浸出率随浸出温度的增加而增加[21]。温度达到80 ℃后,渣中Zn达到4.75%,Fe达到9.89%。继续提高温度,Fe的浸出率几乎没有增加,因此浸出温度选择80 ℃最为合适。

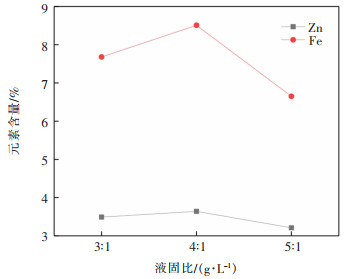

4) 液固比对浸出率的影响。原渣、浸出温度、浸出时间、硫酸浓度分别选择100 g、80 ℃、2 h、150 g/L,探究不同液固比对Zn浸出率的影响,试验结果如图 5所示。

|

| 图 5 过滤渣中元素含量与液固比关系 Fig. 5 Element content in filter residue |

试验结果表明,当液固比为3:1时,渣中Zn达到3.49%,继续提高液固比,Zn的浸出率提高不大,且液固比提高,使硫酸用量增加,浸出液中酸度升高,不利于浸出液的进一步加工处理,故选择液固比为3:1。当液固比为2:1时,矿浆浓度太高,过滤性能不好,故不采用液固比2:1。

2.2.2 浸出液置换银在置换槽中挂铅板置换Ag。影响置换率的因素有温度和pH值,温度为主要因素。用高温高酸浸出预处理得到的Zn、Fe、Ag含量分别为30.62 g/L、42.48 g/L、3.62 mg/L的浸出液进行置换试验,溶液酸度不变,温度为70 ℃时,Ag的置换率为63.50%;温度为80 ℃时,Ag的置换率为69.63%;温度为90 ℃时,Ag的置换率为75.34%。

由上述结果可知,温度对置换反应速率影响显著,温度的增加明显加快了置换速率。一般说来,置换反应体系中,表面沉积物是葡萄状或树枝状;低温下,葡萄状的沉积物比较致密和结实,高温下沉积物保持均匀的空隙;随着沉积物的不断增加,反应面积发生变化,置换动力学推力会由于这些沉积物的存在而明显减弱[22]。

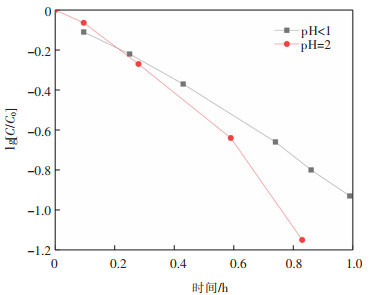

研究表明随着pH值的降低,反应后期的置换速率明显加快,如图 6所示(纵坐标中的C0、C分别为溶液中Ag+的起始浓度和时间t时的浓度)。pH≈2的条件下,反应进行到0.33 h时,有沉淀产生,置换得到的Ag呈粉状脱落,反应到1 h后沉淀消失。当pH < 1时,无沉淀产生。根据此现象,置换时适当降低pH值有利于加快置换反应速率及Ag的收集。考虑到炼锌厂的生产条件和经济效益,本次试验选择pH=2。

|

| 图 6 pH对置换速率的影响 Fig. 6 Effect of pH on replacement rate |

2.2.3 酸浸渣浮选银

1) 原渣预处理。采用热酸浸出,取原渣600 g,试验环境选取的浸出温度、硫酸浓度、液固比、浸出时间分别为80 ℃、150 g/L、3:1、2 h,试验得到滤渣294 g,滤渣中主要元素含量见表 5。

| 表 5 高温高酸浸出滤渣中主要成分含量 Table 5 The content of main elements in high temperature and high acid leaching residue |

|

| 点击放大 |

水对盐类矿物的溶解比较复杂,得到的离子会发生水解等反应并形成络合物,在水中出现大量复杂的离子、分子和络合物,大大影响和改变分选过程[23]。所以在浮选过程中应注意水对这些矿物的作用和生成物对浮选的影响。

2) 磨矿细度试验。矿粒细度对Ag浮选有很大影响,颗粒细度从≤74 μm占80%到90%,解离出目的矿物并使之与捕收剂发生反应,从而达到提高Ag浮选回收率和产率的目的。当矿粒细度在≤74 μm占90%以上时,浸出渣泥化使选择性变差,对Ag的浮选造成不利影响。高温高酸浸出渣经搅拌制成矿浆,水筛≤74 μm占91.37%,无需磨矿。

3) 调整剂用量试验。调整剂主要用来调整捕收剂的作用及介质条件,用以改变矿物的表面性质和矿浆的特点、提高浮选过程的选择性、改善浮选条件。按其在浮选过程中所起的主要作用,可分为抑制剂、活化剂、酸碱调整剂、絮凝剂等。

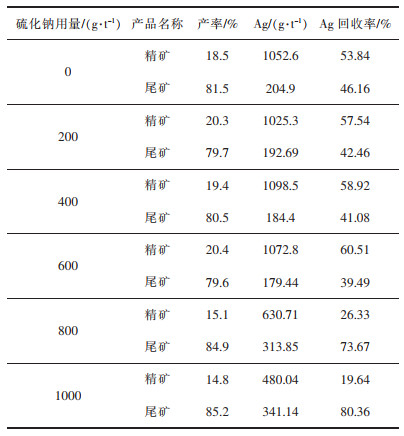

取滤渣100 g,其pH≈2,将滤渣进行浮选,加入氢氧化钠8 g,调pH≈6,硫化钠调整剂的用量对Ag的品位和回收率的影响如表 6所列。

| 表 6 硫化钠用量试验结果 Table 6 Test results of sodium sulphide content |

|

| 点击放大 |

试验结果表明,当硫化钠用量为600 g/t时,精矿中Ag的品位达到1 072.8 g/t,Ag的回收率为60.51%,均高于硫化钠用量为0、200、800、1 000 g/t时得到的品位和回收率;当硫化钠用量为400 g/t时,虽Ag的品位略高于600 g/t时,但Ag的回收率有所降低,所以选择调整剂硫化钠用量为600 g/t。

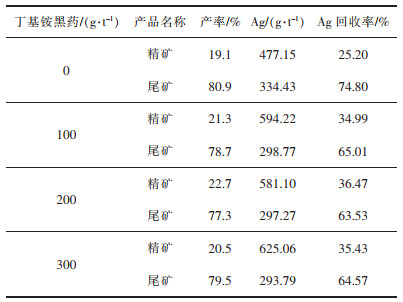

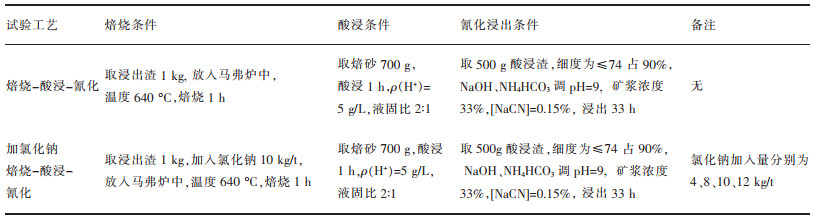

4) 丁基铵黑药用量试验。取滤渣100 g,其pH≈2,将滤渣进行浮选,加入氢氧化钠8 g,调pH≈6,加硫化钠600 g/t。丁基铵黑药的用量对Ag的品位和回收率的影响如表 7所列。

| 表 7 丁基铵黑药用量试验结果 Table 7 Test results of butyl ammonium black drug dosage |

|

| 点击放大 |

由表 7可知,丁基铵黑药使用量为200 g/t时,Ag的品位达581.10 g/t,回收率为36.47%,Ag的品位和回收率较用量为0、100 g/t时均有所领先;相较于用量为300 g/t时,虽品位有所下降,但回收率有所提高,故出于经济因素考虑,选择丁基铵黑药使用量在200 g/t时可获得不错的浮选效果。

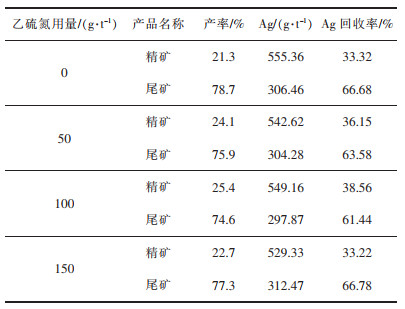

5) 混合用药考察试验。取滤渣100 g,其pH≈2,将滤渣进行浮选,加入氢氧化钠调pH≈6~7,加硫化钠600 g/t,将乙硫氮和丁基铵黑药(200 g/t)混合使用,探究其用量对Ag浮选的回收率和品位的影响如表 8所列。

| 表 8 混合用药对银浮选影响(pH≈6~7) Table 8 Effect of mixed drug on silver flotation (pH≈6~7) |

|

| 点击放大 |

由表 8可得,当乙硫氮使用量为100 g/t时,Ag的品位达549.1 g/t,回收率为38.56%,均高于用量为50、150 g/t时;虽然加入乙硫氮后Ag的品位有所下降,但回收率明显升高。

经过高温高酸浸出后浮选,Ag的品位和回收率明显提高,但有些Ag处于被包裹状态,影响了Ag的浮选及回收率的提高,如何继续提高Ag的回收率,我们需进一步探讨。

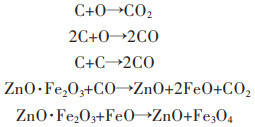

3 浸出渣焙烧或氧化脱硫浸出提取银 3.1 还原焙烧硫化锌精矿的焙烧过程是在高温、氧化气氛下进行的,其中的铁被转化为Fe2O3,锌转化成ZnO,Fe2O3与ZnO反应形成铁酸锌[24]。铁酸锌的生成会降低锌的浸出率,所以应降低原渣的铁酸锌含量。由于在高温环境中铁酸锌易被CO还原分解,故本次试验方案制定如下:以原渣为试验原料,掺入7%的炭粉后,升温至750 ℃,焙烧时间2 h。反应过程如下:

|

由反应方程式可知,原渣的焙烧环境为还原气氛,所以又被叫作还原焙烧。

焙烧后再经过液固比4:1,60 g/L硫酸的低酸浸出过滤,滤渣的pH≈7,将滤渣进行浮选,加入氢氧化钠0.5 g微调pH≈7.5。试验结果见表 9。

| 表 9 混合用药对银浮选影响 Table 9 Effect of mixed drug on silver flotation |

|

| 点击放大 |

试验结果表明,还原焙烧后经60 g/L硫酸的低酸浸出过滤,滤渣再经丁黑+乙硫氮(80+80)(单位:g/t)捕收剂处理后,得到Ag的品位为379.13 g/L,回收率为39.32%。虽然Ag的品位和回收率有所提高,但渣中锌和铁的含量均有所增加,反而不利于浮选,故不宜采用此种方法。

3.2 直接熔炼法将200 g原渣在液固比4:1下用80 g/L硫酸进行低酸浸出,浸出渣141.6 g,将浸出渣在1 250 ℃下高温熔炼,得到熔炼渣62 g(Ag的品位109.41 g/t、Pb含量3.15%)和粗铅合金19.6 g(Ag的品位1 556.63 g/t、Pb含量85.46%)。

分析结果表明,熔炼渣中Ag的品位和Pb的含量都降低,说明Ag和Pb都得到回收。按熔炼渣中的Ag含量计算,Ag回收率为85.52%;按粗铅合金中银含量计算,Ag回收率为65.11%。粗铅中的Ag和Pb都得到富集,直接熔炼得到的粗铅中银的品位比原浸出渣中银品位提高6倍。

3.3 浸出渣“氧化焙烧-氰化”提银在高温焙烧时,Ag2S被氧化生成的AgO易与精矿所含的SiO2反应生成硅酸银化合物,使银的浸出率降低;故向反应中投放氯化钠,钠具有很强的碱性更易与SiO2形成硅酸钠,降低了硅酸银的生成,易于Ag的氰化浸出[25]。加入氯化钠焙烧,氯化钠可作为焙烧的膨松剂,形成疏松多孔的焙砂,使铁等氧化物对银的包裹减少,使Ag的氰化浸出率提高[26-27]。

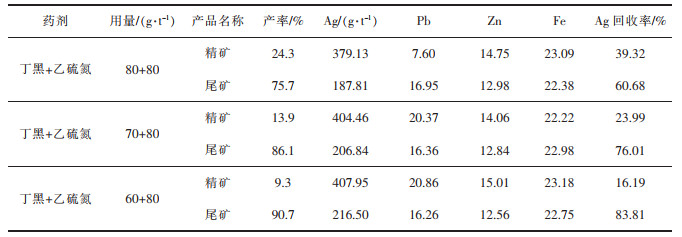

试验工艺及试验条件见表 10。

| 表 10 试验工艺及条件 Table 10 Test process and conditions |

|

| 点击放大 |

3.3.1 焙烧-酸浸-氰化

原矿中Ag的品位为234.3 g/t,焙烧-酸浸-氰化浸出试验得到的氰渣中Ag的品位为155.7 g/t,Ag的浸出率为33.55%。

试验结果表明,浸出渣经640 ℃焙烧,再经过酸浸后,银的浸出率提升幅度很小,银的浸出率一般在35%左右。说明实验室马弗炉中氧化焙烧供氧不足,氧化反应不彻底。

3.3.2 加氯化钠焙烧-酸浸-氰化本次试验依据实际生产,在焙烧条件不变的情况下,着重研究氯化钠用量对银浸出率的影响。也对焙烧时间、焙烧温度做了验证性试验。

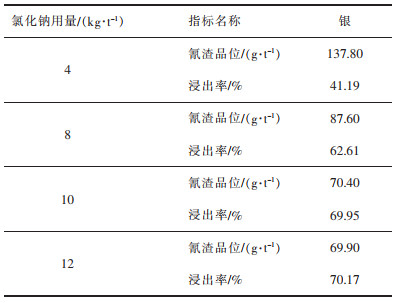

把混合好的料放入不锈钢盘中,当马弗炉的温度达到后放入炉内,每十分钟搅拌翻动料层。固定每次试验料层厚度1.5 cm。固定氰化浸出条件:取500 g酸浸渣,细度为≤74 μm占90%,NaOH、Na2CO3调pH=9,矿浆浓度10%,氰化钠初始浓度[NaCN]=0.15%,浸出33 h。焙烧时氯化钠用量试验结果见表 11。

| 表 11 氯化钠用量试验结果 Table 11 Test results of sodium chloride dosage |

|

| 点击放大 |

试验结果表明,加入氯化钠焙烧后氰化浸出,可有效提高Ag的浸出率。给原渣配入氯化钠用量低于4 kg/t (即1吨原渣加入4 kg氯化钠)时,Ag的浸出率提升不明显;给原渣配入氯化钠用量为10 kg/t时,Ag的浸出率已达70%;给原渣配入氯化钠用量达12 kg/t时,Ag的浸出率没有明显改善。因此氯化钠用量选择10 kg/t。

在氯化钠用量为10 kg/t、焙烧温度为640 ℃的条件下,对焙烧时间进行试验,结果见表 12。氰化条件同表 11的条件。

| 表 12 焙烧时间试验结果 Table 12 Test results of roasting time |

|

| 点击放大 |

试验结果表明,当焙烧时间大于30 min时,Ag的浸出率提升不大,因此不需要延长焙烧时间。选择焙烧时间为45 min。氰化条件同表 11。

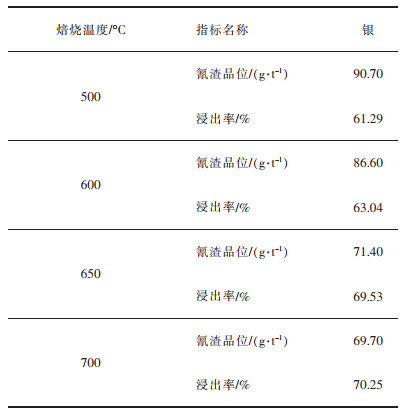

将浸出渣焙烧温度控制在630~650 ℃,既能保证硫的氰化率,又可防止温度过高造成烧结对银形成新的包裹,阻碍浸出。在氯化钠添加量固定为10 kg/t、焙烧时间为45 min的条件下,对焙烧温度进行试验,结果见表 13。

| 表 13 焙烧温度试验结果 Table 13 Experimental results of roasting temperature |

|

| 点击放大 |

结果表明,当焙烧温度低于650 ℃时,银的浸出率较低;在650 ℃焙烧温度下,取得较好的浸出率;温度升为700 ℃时,银浸出率没有明显提高。由此表明添加氯化钠后不需要改变焙烧温度。

4 结论1) 由于银的物相比较复杂,被铁酸锌等包裹,给提取银工作带来很多困难。通过粒度分析得知90%以上的Ag集中在≤74 μm的细粒级浸出渣之中。Zn、Pb分别以铁酸锌、硫酸铅的形式存在。

2) 在浮选前应对渣进行高温高酸浸出预处理,最大限度地破坏铁酸锌,分解铁矾化合物,把银矿物释放出来。

3) 直接熔炼法Ag品位为1 556.63 g/t,Ag回收率为71.51%,比原浸出渣品位提高6倍,添加氯化钠焙烧后银的浸出率已接近70%。

4) 浸出渣“氧化焙烧-氰化”提银工艺,获得氧化焙烧的条件:氯化钠添加量固定为10 kg/t焙烧时间为45 min,焙烧温度650 ℃;氰化浸出条件:取500 g酸浸渣,细度为≤74 μm占90%,NaOH、Na2CO3调pH=9,矿浆浓度10%,氰化钠初始浓度[NaCN]=0.15%,浸出33 h。

| [1] |

李存兄. 湿法炼锌过程除铁方法及发展趋势[J].

云南冶金, 2020, 49(3): 32–36.

|

| [2] |

刘俊壮, 张明胜, 曹林杰, 等. 湿法冶炼锌渣中银的工艺矿物学及回收[J].

矿冶, 2011, 20(4): 51.

|

| [3] |

李敦华. 湿法炼锌浸出渣含锌的影响因素分析与控制[J].

中国有色冶金, 2019, 48(6): 13–16.

|

| [4] |

刘三平, 秦树辰, 郑朝振, 等. 锌焙砂中性浸出渣低酸浸出液固分离试验[J].

有色金属(冶炼部分), 2020(1): 1–4.

|

| [5] |

马志玫, 金占富. 湿法冶金锌电积用阴阳极板生产工艺改进研究[J].

世界有色金属, 2018, 510(18): 22–24.

|

| [6] |

姜涛.湿法炼锌浸出渣铅、锌、银、锗、铟回收组合工艺研究[D].成都: 西南交通大学, 2012.

|

| [7] |

刘振辉, 谢建宏, 张崇辉. 湿法炼锌渣酸浸-浮选富集银试验研究[J].

湿法冶金, 2012(4): 220–223.

|

| [8] |

黄汝杰, 谢建宏, 刘振辉. 从锌冶炼渣中回收银的试验研究[J].

矿冶工程, 2013(2): 58–61.

|

| [9] |

张二星, 焦芬, 覃文庆, 等. 锌浸出渣中浮选回收银的试验研究[J].

矿冶工程, 2015, 35(6): 64–67.

|

| [10] |

DENG H B, KONG L Q, ZHU H L, et al. Study on improvement of environmental pollution from hydrometallurgy-the comprehensive recovery of zinc leaching residue as an example[C]//International Conference on Bioinformatics & Biomedical Engineering. IEEE, 2011: 1-3.

|

| [11] |

JU S H, ZHANG Y F, ZHANG Y, et al. Clean hydrometallurgical route to recover zinc, silver, lead, copper, cadmium and iron from hazardous jarosite residues produced during zinc hydrometallurgy[J].

Journal of Hazardous Materials, 2011, 192(2): 554–558. DOI: 10.1016/j.jhazmat.2011.05.049. |

| [12] |

魏烈旭, 刘生长. 奥斯麦特熔炼炉+富氧侧吹还原炉搭配处理锌浸出渣的设计[J].

中国有色冶金, 2020, 49(2): 21–24.

|

| [13] |

朱丽苹. 富锗渣矿协同浸出回收有价金属工艺研究[J].

矿冶工程, 2019, 39(2): 82–84.

|

| [14] |

徐璐, 何兰军, 史光大, 等. 从锌浸出渣中强化浸出锌锗的试验研究[J].

矿产综合利用, 2017(5): 85–87.

|

| [15] |

赵丰刚.湿法炼锌浸出渣和水渣的综合利用[D].沈阳: 东北大学, 2009.

|

| [16] |

黄柱成, 郭宇峰, 杨永斌, 等. 浸锌渣回转窑烟化法及镓的富集回收[J].

中国资源综合利用, 2002(6): 13–15.

|

| [17] |

张少博, 陈雯, 沈强华. 湿法炼锌渣或经浮选所得含铅银精矿浸银试验研究[J].

矿冶, 2014, 23(2): 70–72.

|

| [18] |

刘安荣, 王在谦, 姚华龙, 等. 锌浸渣中银铁分离富集试验研究[J].

矿冶工程, 2016, 36(3): 51–54.

|

| [19] |

李彩霞, 白阳, 张孝松, 等. 提高CFB灰中铝的浸出率的研究[J].

硅酸盐通报, 2015(9): 289–291.

|

| [20] |

信哓飞, 张晋霞, 冯洪均. 响应曲面法优化含锌尘泥选择性浸出工艺[J].

矿产综合利用, 2020(3): 1–9.

|

| [21] |

俞凌飞, 朱北平, 王私富, 等. 锌冶炼高铁酸浸渣SO2还原浸出研究[J].

有色金属(冶炼部分), 2020(1): 5–8.

|

| [22] |

付中梦, 邓志敢, 魏昶, 等. 锌精矿的还原作用及在H2SO4-Fe2(SO4)3体系中的溶解行为[J].

有色金属工程, 2019, 9(1): 48–55.

|

| [23] |

张晋霞, 邹玄, 牛福生. 含锌高炉瓦斯泥浸出过程动力学研究[J].

金属矿山, 2017, 46(6): 80–84.

|

| [24] |

A·A·阿布拉莫夫, 黎森, 肖力子. 浮选理论及浮选问题解决方法[J].

国外金属矿选矿, 2002(3): 14–18.

|

| [25] |

申开榜. 复杂难处理金精矿提金工艺改进实践[J].

有色冶金设计与研究, 2015(4): 17–19.

|

| [26] |

邱建森. 氰化贫液再利用提高银浸出率试验研究[J].

世界有色金属, 2017(11): 11–13.

|

| [27] |

吴在玖. 焙烧-酸浸-氰化法从复杂金精矿中回收金银铜[J].

有色金属科学与工程, 2013, 4(2): 25–29.

|

2020, Vol. 11

2020, Vol. 11