| 铅侧吹氧化熔炼过程热力学模拟与优化 |

2. 广西南丹南方金属有限公司, 广西 河池 547000

2. Guangxi Nandan South Metal Co., Ltd., Hechi 547000, Guangxi, China

传统的铅冶炼工艺,即烧结焙烧-鼓风炉还原法,已经被多种炼铅新工艺所取代,如氧气底吹熔炼法(QSL)、水口山法(SKS)、顶吹浸没熔炼法(Ausmelt或ISA)、基夫赛特法(Kivcet)、侧吹熔池熔炼工艺等[1-2]。侧吹熔池熔炼工艺源于前苏联的瓦纽科夫法,在两台侧吹炉内分别完成硫化铅精矿的氧化熔炼和液态高铅渣的还原熔炼过程[3-5]。近年来,侧吹熔池熔炼工艺对不同类型的原料进行了大量的试验和研究,并推广到铜、镍、锌浸出渣、锑等有色金属综合回收领域,均取得了良好的应用效果[6-7]。随着原料来源的日益复杂,品位的贫化、杂质元素含量升高,对铅冶炼过程技术指标及环保措施都产生了较大影响[8]。在侧吹熔炼炉中,由于富氧空气对熔池的强烈搅拌,体系的传质过程得到强化,使得反应迅速接近平衡状态,故可使用热力学模拟来预测过程参数对产物相组成及元素分配行为的影响,以探寻优化控制的解决方案。

历年来,不少学者采用平衡常数法[9](Brinkley)或最小自由能法[10](White)建立热力学模型对硫化铅精矿氧化熔炼过程进行了热力学模拟。谭鹏夫[11-12]、汪金良[13-14]及陈霖[15]等分别研究建立了氧气底吹炼铅过程(QSL)、铅闪速熔炼过程及铅富氧底吹氧化熔炼过程(SKS)的热力学模型,并计算了各元素在不同产物相中的分配行为。最近,刘燕庭等采用化学平衡常数法,建立铅富氧侧吹氧化熔池熔炼过程热力学模型。在原料组成、氧料比、冷却水量与进出水温差、富氧浓度等典型生产工况条件下,模拟计算了平衡产物组成和关键技术指标[16-17]。上述热力学模型虽能较好地反映生产炉况,但仍存在一些不足之处:采用平衡常数法和最小自由能法建立的热力学模型,都需假定产物的组成并提供各组分适用的活度系数。体系中各组分的活度系数取自文献中类似体系或相近反应条件下的实验数据,其准确度往往无法得到保证。

目前,利用商用软件进行热力学计算在材料设计及工程应用领域非常流行。所有的热力学软件都包括了热力学数据库,这些数据库是基于相图计算(CALPHAD)方法开发的,利用已知的相图和热力学实验数据来优化每个相的吉布斯自由能模型参数,从而获得描述每一相Gibbs自由能的热力学数据库[18],同时低元系模型参数能够为高元系的未知相图和热力学性质提供良好的预测。FactSage是一个具有悠久历史和广泛用户的软件包,可以处理涉及40种元素、最多200种溶液相和1 500种化学计量相的复杂热力学平衡计算[19]。本文将使用FactSage7.3模拟计算铅侧吹氧化熔炼过程平衡相的组成,并与工业生产数据进行比较,以期预测产出、揭示有价元素的分配行为,并为工艺参数的优化提供指导。

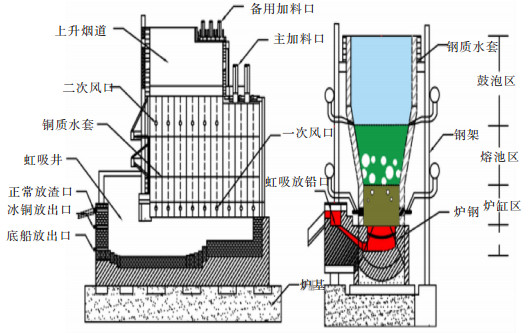

1 铅侧吹氧化熔炼过程铅侧吹氧化熔炼过程在图 1所示的侧吹炉内完成。氧气侧吹炉的内部空间由上而下可划分为再燃烧区、鼓泡区、熔池区及炉缸区[20]。

|

| 图 1 氧气侧吹炉示意 Fig. 1 Schematic diagram of oxygen side-blowing furnace |

由3层铜水套围成的炉身部位,包含了熔池区和鼓泡区,是实现冶金过程的区域。硫化铅精矿、熔剂、铅泥、铅银渣、返尘等物料经过配料和制粒后,从顶端加料口倒进熔池。富氧空气由炉体两侧一次风口处鼓入到炉渣中,强烈搅动高温熔体,使得炉料快速得到熔化。熔池区静止渣面至二次风口之间的空间区域是鼓泡区,主要发生硫化矿的氧化反应,生成炉渣和粗铅。一次风口下的区域渣层相对静止,可完成炉渣和铅液的澄清分离过程。放渣口与还原炉的进渣口通过溜槽连接,使得硫化铅精矿氧化熔炼过程和液态高铅渣还原熔炼过程得以连续进行。在铜水套之上,炉顶钢水套包裹的空间区域是再燃烧区,从二次风口处负压吸入的空气可使烟气进一步得到燃烧,去除单体硫等有害物质。炉内烟气依次通过直升烟道、余热锅炉、电除尘器、引风机后进入制酸系统。余热锅炉及电除尘器回收的烟尘将返回配料。表 1和表 2列出了某厂侧吹氧化炉的炉料成分及工艺控制参数。

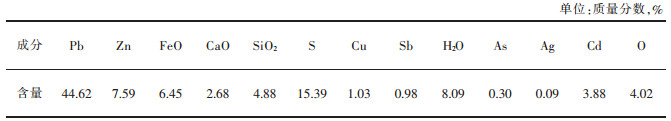

| 表 1 炉料成分 Table 1 Composition of raw material in factory |

|

| 点击放大 |

| 表 2 工厂采用的工艺控制参数 Table 2 Process control parameters used in factory |

|

| 点击放大 |

2 FactSage热力学数据库及平衡计算

高温火法炼铅过程中,产物通常有烟气、炉渣、铅液以及铜锍4个相。以下简要介绍涉及火法炼铅过程所用到的热力学数据库。

1)纯物质数据库FactPS。包含超过4 900个在固体、液体、气体和离子状态的纯物质热力学数据, 数据的主要来源包括JANAF[21]和Barin[22]的热力学汇编。在本文模拟计算中,根据输入元素检索出的226种固相纯物质、95种气体分子均可选作可能的产物参与平衡计算。

2)氧化物数据库FToxid。氧化物数据库FToxid包含多达23种金属元素形成的纯氧化物和固溶体(以及熔渣相中S2-、SO42-、PO4-、H2O/OH-、CO32-、F-、Cl-和I-的稀溶液)的热力学数据。在本文模拟计算中,根据输入元素检索出的16种固溶体溶液相以及SlagA溶液相,均选作可能的产物参与平衡计算,其中的SlagA溶液相对应于液态炉渣。

3)综合数据库FTmisc。FTmisc是一个综合的合金数据库,包含了铜锍及其他金属合金相的热力学数据。铜锍是硫化矿有色冶金过程的重要溶液相。在本文模拟计算中,选择熔锍相MATT和铅液相PbLQ对应于冶炼过程中的可能生成的铜锍和铅液。其中熔锍相MATT中含有Cu,Fe,S(30%~60%,指摩尔分数),Ni,Co,Pb,Zn及As(< 10 %,指摩尔分数)等元素在500~1 600 ℃的热力学数据,铅液数据库PbLQ中含有Pb(> 80 %,指摩尔分数),Ag,As,Au,Bi,Cu,Fe,Na,O,S,Sb,Sn及Zn等元素在300~1 200 ℃的热力学数据。

FactSage平衡模块采用最小Gibbs自由能的平衡原理进行计算。软件根据输入的元素种类和选择的数据库会检索出所有可能的产物,用户在手动选择相应的产物后,软件会给出在满足质量守恒条件下Gibbs自由能最小的体系组成作为平衡计算结果。

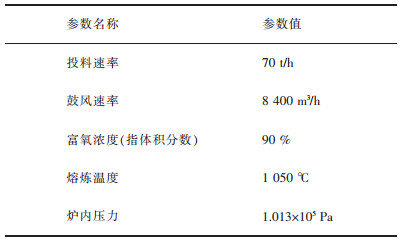

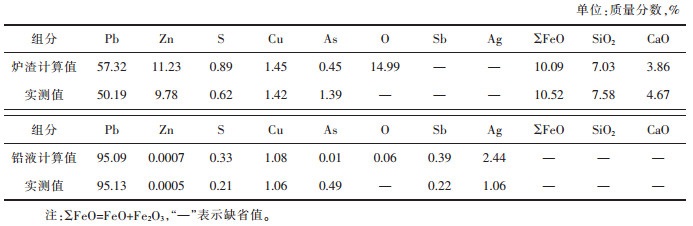

3 结果与分析 3.1 验证使用FactSage7.3平衡模块进行热力学平衡计算。表 1及表 2所示的炉料成分及工艺控制参数,用于反应物界面的输入及平衡条件的设定。表 3给出了炉渣、铅液和铜锍中各组分浓度的计算结果,计算值与工业生产值吻合,表明采用热力学平衡计算研究铅侧吹氧化熔炼过程是可行的。图 2给出了平衡烟气各组分体积分数的计算结果,计算的烟气主要成分是H2O、SO2和N2,烟尘的主要成分是Cd和PbS,与实际产出情况相符。

|

| 图 2 熔炼烟气各组分的体积分数 Fig. 2 The volume fraction of each component of smelting flue gas |

| 表 3 炉渣和铅液组成元素的计算值与生产值的比较 Table 3 Comparison of calculated value and production value of slag or lead liquid constituent elements |

|

| 点击放大 |

3.2 氧料比及熔炼温度的影响 3.2.1 氧料比

熔炼温度为1 050 ℃,富氧浓度(指体积分数,下同)为90%,氧料比在100~170 m3/t之间变化时,考察铅、铜、硫等元素在铅液、铜锍、炉渣和烟气中分配比的变化情况。

图 3给出了氧料比对铅在各相中分配比的影响。可以看出,氧料比较高时,铅元素绝大部分进入到炉渣中;氧料比较低时,一部分铅元素存在于铅液、铜锍和烟气中。随着氧料比的增加,铅元素进入铅液、铜锍和烟气的比例都在不断下降而进入炉渣的比例不断增大,铅元素的直收率增大。

|

| 图 3 氧料比对铅在各相分配比的影响 Fig. 3 The influence of oxygen-to-feed ratio on distribution ratio of lead among each phase |

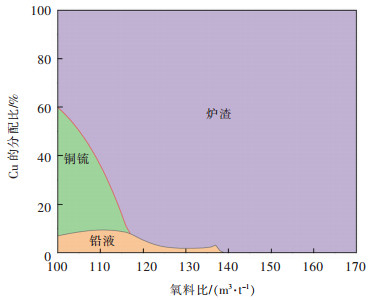

氧料比对铜元素在各相中分配比的影响如图 4所示。氧料比较低时,铜元素主要进入到铜锍和炉渣中,有少部分存在于铅液中。随着氧料比增大,铜进入铜锍相和铅液的比例不断下降,而进入炉渣的比例不断上升。

|

| 图 4 氧料比对铜在各相分配比的影响 Fig. 4 The effect of oxygen-to-feed ratio on the distribution ratio of copper among each phase |

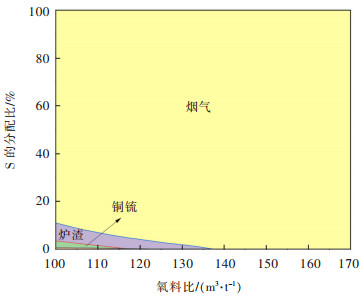

氧料比对硫元素在各相分配比的影响如图 5所示。可以看出,氧料比对硫在各相中的分配行为影响很大。随着氧料比增加,硫元素进入铜锍和炉渣的比例不断下降,进入烟气的比例增大。

|

| 图 5 氧料比对硫在各相分配比的影响 Fig. 5 The influence of oxygen-to-feed ratio on the distribution ratio of sulfur among each phase |

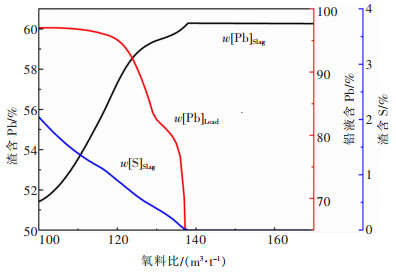

图 6给出了渣含硫、渣含铅及铅液品位与氧料比的关系。可以看出,随着氧料比增大,渣含铅增大,渣含硫减小,但同时铅液中杂质含量也会相应增大。氧料比对元素锌、银、砷在氧化熔炼过程中的影响很小。除了极少量的锌进入铜锍,绝大部分的锌都富集在渣相中。砷和银分别进入到炉渣和铅液中。

|

| 图 6 炉渣及铅液中主要元素的含量与氧料比的关系 Fig. 6 The relationship between the content of main elements in slag or lead liquid and the oxygen-to-feed ratio |

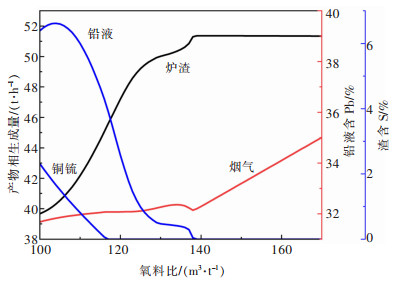

图 7给出了熔炼过程中产物相的生成量与氧料比的关系。从图 7中可以看出,随着氧料比的升高,炉渣和烟气的生成量增加,铅液和铜锍的生成量减小。氧料比大于116 m3/t时,铅氧化熔炼过程不会产出铜锍相。由图 6及图 7可知,氧料比大于138 m3/t时,铅液及铜锍相都消失,烟气的生成量急剧增长,炉渣的生成量恒定。此时,渣含硫趋于零,渣含铅趋于临界值60.3 %,炉料在氧化熔炼过程中达到一个过氧化的状态。

|

| 图 7 产物相的生成量与氧料比的关系 Fig. 7 The relationship between the amount of product phase formation and the oxygen-to-feed ratio |

3.2.2 熔炼温度

氧料比为120 m3/t,富氧浓度为90%,熔炼温度在1 000~1 200 ℃之间变化时,考察铅、铜、硫等元素在铅液、铜锍、炉渣和烟气中分配比的变化情况。

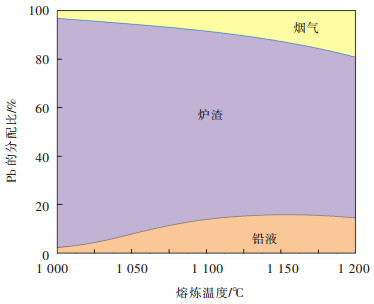

熔炼温度对铅在各相中分配比的影响如图 8所示。随着熔炼温度的升高,铅进入炉渣的比例不断下降,而进入烟气和铅液的比例不断上升,铅元素的直收率下降。

|

| 图 8 熔炼温度对铅在各相分配比的影响 Fig. 8 The influence of melting temperature on the distribution ratio of lead among each phase |

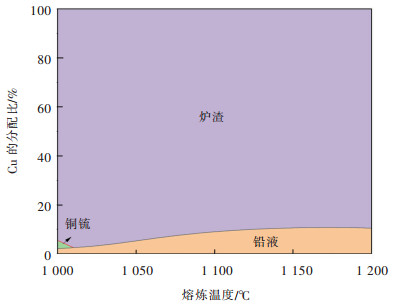

图 9给出了熔炼温度对铜在各相分配比的影响。温度较低时,随着温度升高,铜进入铜锍的比例下降,进入铅液和炉渣的比例升高;温度较高时,随着温度的升高,铜进入铅液的比例增大,进入渣相的比例下降。熔炼温度对元素锌、银、砷在各相分配比的影响不大。温度较高时,会有极少量的锌将进入烟气及铜锍中,绝大多数部分进入到炉渣中。砷和银分别进入到炉渣和铅液中。

|

| 图 9 熔炼温度对铜在各相分配比的影响 Fig. 9 The effect of melting temperature on the distribution ratio of copper among each phase |

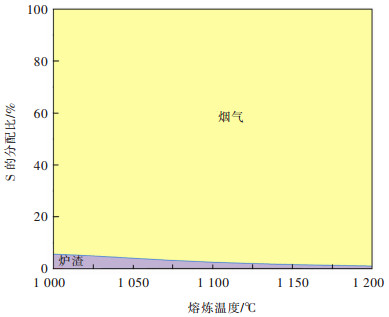

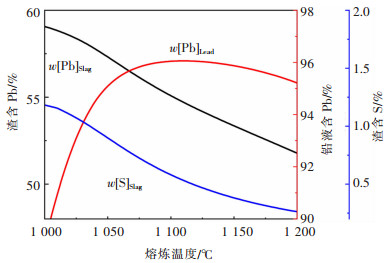

熔炼温度对硫元素在各相分配比的影响如图 10所示。随着熔炼温度的升高,硫元素进入烟气中的比例增大,脱硫效果更好。图 11给出了熔炼温度对渣含硫、铅液品位的影响。随着熔炼温度升高,炉渣中的铅、硫元素的含量都在下降,铅液中的铅含量升高。因此,从产物质量及脱硫效果的角度综合考虑,适当提升熔炼温度对熔炼过程是有利的。

|

| 图 10 熔炼温度对硫在各相分配比的影响 Fig. 10 The influence of melting temperature on the distribution ratio of sulfur among each phase |

|

| 图 11 炉渣及铅液中主要元素的含量与熔炼温度的关系 Fig. 11 The relationship between the content of main elements in slag or lead liquid and the melting temperature |

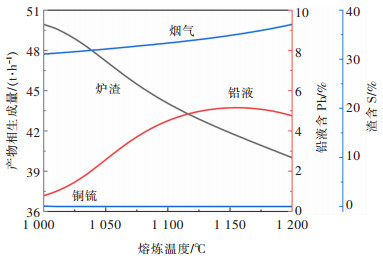

图 12给出了熔炼过程中产物相的生成量与熔炼温度的关系。随着熔炼温度的升高,铅液和烟气的生成量增大,炉渣和铜锍的生成量减小。氧料比为120 m3/t,熔炼温度大于1 010 ℃时,熔炼过程将不会产出铜锍。当熔炼温度大于1 155 ℃时,随着温度的升高,铅液的生成量逐步下降。

|

| 图 12 产物相的生成量与熔炼温度的关系 Fig. 12 The relationship between the amount of product phase formation and the melting temperature |

3.3 熔炼过程优化控制

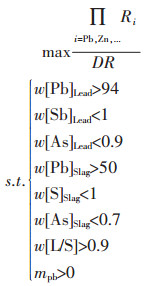

粗铅和高铅渣都是铅氧化熔炼过程的主要产物。有色金属行业标准《粗铅》[23]对粗铅中的杂质含量进行了限定,要求铅含量不小于94%时,杂质元素Sb和As的含量分别不大于1%和0.9%。高铅渣作为铅冶炼工艺的中间产品,既可用于还原段熔炼生产优质的精铅,也可返回配料。参考该厂的生产经验,高铅渣中铅的含量通常不小于50%,硫的含量不大于1%。As作为有毒有害元素,按照《重金属精矿产品中有害元素的限量规范》[24]中的要求,炉渣中As含量应不大于0.7%。

铅侧吹氧化熔炼过程中,氧料比和熔炼温度是主要的控制参数,它们能直接影响到产物粗铅及高铅渣的质量。若在给定炉料成分下,连续改变熔炼过程的氧料比及熔炼温度进行批量平衡计算,在粗铅及高铅渣的质量达到期望值的条件下以有价元素综合直收率最高且烟尘率最低作为目标,可建立一个铅侧吹氧化熔炼过程优化模型。如式(1)所示。

|

(1) |

在式(1)中,Ri表示有价元素i的直收率,DR表示烟尘率,w[Pb]Lead指粗铅中铅的质量百分数,w[Pb]Slag指炉渣中铅的质量百分数,w(L/S)指炉渣液固质量比,即液态渣与固态渣的质量比,mpb指吨矿产铅率,即产出的铅液与炉料的质量比。

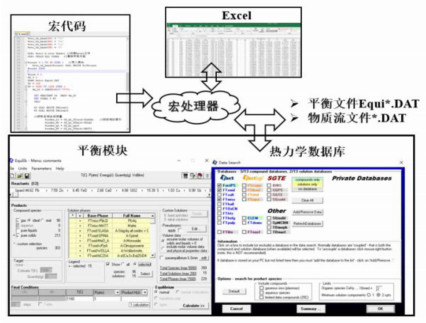

在FactSage中,可通过“宏过程”来实现自动化平衡计算。宏过程计算流程如图 13所示,所有的平衡设定条件和计算结果中的各相物质流可以分别存储成Equi*.DAT平衡文件和*.DAT物质流文件,在后续平衡计算中通过宏代码分别进行调用和存储。也可以将相应的物质流保存到Microsoft Excel文件,在后续平衡计算中可通过宏代码进行读取和保存。在炉料成分及富氧浓度不变的情况下,连续改变氧料比和熔炼温度,使用宏过程实现批量热力学平衡自行计算,系统按设定条件筛选出期望炉次,即粗铅及高铅渣的质量达到期望值的炉次。

|

| 图 13 宏过程示意 Fig. 13 Schematic diagram of macro processing |

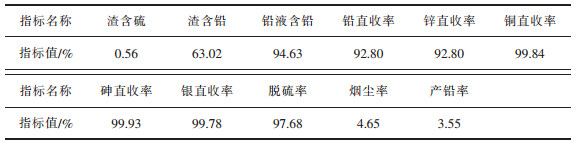

按式(1)所示的优化模型对铅侧吹氧化熔炼过程进行了工艺参数优化。综合考虑烟尘率以及有价元素的直收率。建议熔炼过程中氧料比控制在124 m3/t,熔炼温度控制在1 067 ℃左右。优化后的相关技术指标如表 4所列,对实际工业生产有一定的应用价值。

| 表 4 主要技术指标 Table 4 Main technical indicators |

|

| 点击放大 |

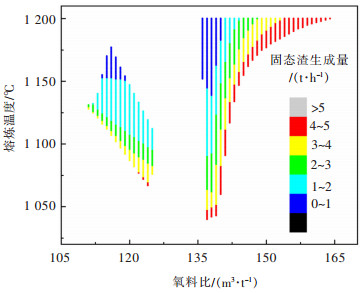

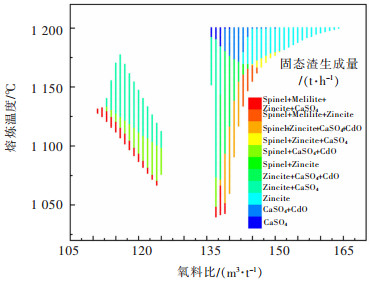

图 14和图 15分别给出了铅侧吹氧化熔炼过程中固态渣的生成量、固态渣的组成与氧料比及熔炼温度的关系。研究结果表明,如果熔炼温度和氧料比控制不当,炉渣中会析出尖晶石、黄长石、红锌矿等固态渣。随着温度的升高,固态渣会大量溶解于高温液态渣中,固态渣的生成量减少。氧料比小于125 m3/t时,随着氧料比的提高,固态渣生成量减少;氧料比大于136 m3/t时,随着氧料比的提高,固态渣生成量增大。熔炼过程中固相的生成会使得炉渣的黏度大幅上升,对于铅冶炼过程极为不利,实际生产过程应严格控制固态渣的生成,保持炉渣良好的流动性。

|

| 图 14 固态渣的生成量与氧料比及熔炼温度的关系 Fig. 14 The relationship between the amount of solid slag produced and oxygen-to-feed ratio or melting temperature |

|

| 图 15 固态渣的组成与氧料比及熔炼温度的关系 Fig. 15 The relationship between the composition of solid slag and oxygen-to-feed ratio or melting temperature |

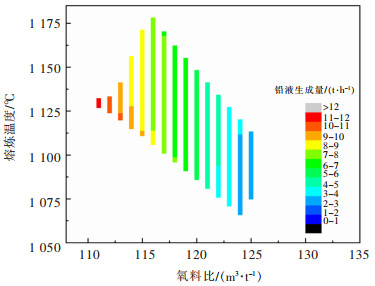

图 16给出了熔炼过程中铅液的生成量与氧料比及熔炼温度的关系。结果表明,氧料比对铅液生成量的影响显著高于熔炼温度。随着氧料比升高,铅液生成量逐步减少;而随着熔炼温度的升高,铅液生成量变化范围很小。

|

| 图 16 铅液生成量与氧料比及熔炼温度的关系 Fig. 16 The relationship between the lead liquid production and oxygen-to-feed ratio or melting temperature |

4 结论

1)使用FactSage软件,对铅侧吹氧化熔炼过程进行热力学模拟,计算的平衡相组成与实际产出情况一致,表明采用热力学平衡研究熔池熔炼过程是可行的。

2)提升氧料比,铅、铜等有价金属元素进入高铅渣的比例增大,炉料的脱硫效果更好,但同时铅液中杂质的含量也会相应增大。所以铅侧吹氧化熔炼过程应控制好氧料比。

3)提升熔炼温度,对降低渣含硫,提高粗铅品位更有利。但较高的温度会促进铅锌等有价元素的挥发,所以铅侧吹氧化熔炼过程应控制好熔炼温度。

4)满足粗铅及高铅渣质量的条件下,综合考虑烟尘率以及有价元素的直收率,建议熔炼过程中氧料比控制在124 m3/t,熔炼温度控制在1 067 ℃左右,对实际工业生产有一定的应用价值。

本文得到广西创新驱动发展专项资金项目的资助,特此致谢!| [1] |

王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势:铅冶金[J].

有色金属科学与工程, 2016, 8(6): 1–7.

|

| [2] |

赵娜, 朱莉薇, 尤翔宇. 富氧侧吹直接炼铅烟气特性及净化除尘[J].

有色金属科学与工程, 2018, 9(5): 61–65.

|

| [3] |

刘军, 刘燕庭. 富氧侧吹直接炼铅工艺研究与应用[J].

中国有色冶金, 2013, 42(1): 34–36.

|

| [4] |

贺毅林, 张岭. 富氧侧吹处理含铅多金属物料的生产实践[J].

世界有色金属, 2018(6): 23–24.

|

| [5] |

CHEN L, YANG T, BIN S, et al. An efficient reactor for high-lead slag reduction process: Oxygen-rich side blow furnace[J].

JOM, 2014, 66(9): 1664–1669. DOI: 10.1007/s11837-014-1057-1. |

| [6] |

WU X. Application of CSC technology in nonferrous metallurgy[C]//PbZn 2020: 9th International Symposium on Lead and Zinc Processing. Springer, Cham, 2020: 201-217.

|

| [7] |

李贵. 铅冶炼技术发展的观察与思考[J].

中国有色金属, 2017(12): 38–39.

|

| [8] |

王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势:节能潜力[J].

有色金属科学与工程, 2017, 8(3): 1–6.

|

| [9] |

KANDINER H J, BRINKLEY S R. Calculation of complex equilibrium between copper matte and slag[J].

Canadian Metallurgical Quarterly, 1986, 25(2): 113–121. DOI: 10.1179/cmq.1986.25.2.113. |

| [10] |

WHITE W B, JOHNSON S M, DANTZIG G B. Chemical equilibrium in complex mixture[J].

Journal of Chemical Physics, 1958, 28(5): 751–755. DOI: 10.1063/1.1744264. |

| [11] |

谭鹏夫, 张传福, 张瑞瑛. QSL炼铅过程的计算机模型[J].

中南工业大学学报(自然科学版), 1996, 27(5): 40–43.

|

| [12] |

谭鹏夫, 张传福. QSL炼铅过程的热力学分析[J].

中南工业大学学报(自然科学版), 1996, 27(6): 676–679.

|

| [13] |

汪金良, 张传福, 张文海. 铅闪速熔炼过程的多相平衡模型[J].

中南大学学报(自然科学版), 2012, 43(2): 429–434.

|

| [14] |

汪金良, 张文海, 张传福. 硫化铅矿闪速熔炼过程的热力学分析[J].

中国有色金属学报, 2011, 21(11): 2952–2957.

|

| [15] |

陈霖, 王振虎, 陈威, 等. 富氧底吹炼铅氧化熔炼元素分配热力学模拟[J].

有色金属(冶炼部分), 2018(9): 1–6.

|

| [16] |

刘燕庭, 杨天足, 李明周. 铅富氧侧吹氧化熔池熔炼相平衡计算模型[J].

中国有色金属学报, 2019, 29(11): 2609–2619.

|

| [17] |

刘燕庭, 杨天足, 李明周. 铅富氧侧吹氧化熔炼多元多相平衡分析[J].

中国有色金属学报, 2020, 30(5): 1110–1118.

|

| [18] |

乔芝郁.

冶金和材料计算物理化学[M]. 北京: 冶金工业出版社, 1999.

|

| [19] |

JUNG I H, VAN ENDE M A. Computational thermodynamic calculations: factSage from CALPHAD thermodynamic database to virtual process simulation[J].

Metallurgical and Materials Transactions B, 2020, 51(4): 1–24. |

| [20] |

张立, 蔺公敏, 宾万达, 等. 氧气侧吹还原炉及高铅渣熔融还原过程研究[J].

中国有色冶金, 2012, 41(2): 12–14.

|

| [21] |

CHASE JR M W.

NIST-JANAF thermochemical tables[M]. Gaithersburg: American Insti-tute of Physics and the American Chemical Society, 1998.

|

| [22] |

BARIN I. Thermochemical Data of Pure Substances, Third Edition[M]// Thermochemical data of pure substances. VCH, 2008.

|

| [23] |

全国有色金属标准化技术委员会.YS/T 71-2013, 粗铅[S].北京: 中国标准出版社, 2014.

|

| [24] |

全国有色金属标准化技术委员会.GB/T 20424-2006, 重金属精矿产品中有害元素的限量规范[S].北京: 中国标准出版社, 2006.

|

2020, Vol. 11

2020, Vol. 11