| 碳含量对C-276合金组织及晶间腐蚀敏感性的影响 |

2. 燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;

3. 中信戴卡股份有限公司,河北 秦皇岛 066011

2. Key Laboratory of Metastable Materials Science and Technology, Yanshan University, Qinhuangdao 066004, Hebei, China;

3. CITIC Dicastal Co., Ltd., Qinhuangdao, Qinhuangdao 066011, Hebei, China

C-276合金是典型的Ni-Cr-Mo型超低碳固溶强化型镍基合金,化学成分:C:≤0.01%,Mo:15%~17%,Cr:14.5%~16.5%,W:3%~4.5%。该合金具有较高的高温强度、良好的韧性并耐多种类型腐蚀的能力,因此被广泛应用于石油化工、烟气脱硫、造纸、海洋、能源等苛刻的腐蚀环境中,常用作制造耐腐蚀的各种容器、管道和阀门等。但在中温区(700~900 ℃)仍存在较宽范围的敏化区,如果在此温度范围内停留时间过长,仍然会有碳化物析出,使材料产生晶间腐蚀倾向[1-6]。焊接方法、焊接工艺、热处理工艺的不同均对C-276合金的晶间腐蚀敏感性产生不同的影响。

目前,国内外对C-276的高温变形行为、焊接工艺方面的研究较多,而C-276合金的碳含量对晶间腐蚀敏感性的研究较少。本文通过对不同碳含量的C-276合金,在固溶及敏化状态进行晶间腐蚀试验及显微组织观察,探究碳含量对C-276合金显微组织及晶间腐蚀敏感性的影响,为该合金工艺条件的制定,提供理论指导和试验依据。

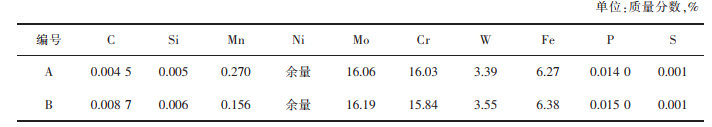

1 试验材料和试验方案试验所用材料为秦皇岛核诚镍业有限公司生产的12 mm厚C-276合金热轧板材,熔炼方法均为真空感应炉熔炼(VIM)+电渣重熔(ESR),锻造开坯,热轧板材+退火,材料的化学成分见表 1。

| 表 1 C-276合金的化学成分 Table 1 Chemical composition of C-276 alloy |

|

| 点击放大 |

表 1中,样品A的碳含量(指质量分数,下同)为0.004 5%,样品B的碳含量为0.0087%,其他元素含量相当,为了便于区别,分别称为低碳型和高碳型C-276合金。试验材料先经固溶处理,固溶处理工艺为1 120 ℃保温15 min水冷,然后,样品在900 ℃进行不同时间的敏化处理,敏化时间为30、60、240min,冷却方式为空冷。根据标准JB/T 4756—2006中的推荐,晶间腐蚀试验采用ASTM G28-2015中的A法[7-10]:硫酸铁+50%硫酸试验方法,试验时间为24h,通过计算年腐蚀率判定C-276合金的晶间腐蚀敏感性。

试样经打磨、抛光后,采用5 g CuCl2+10 mL HCl+100 mL水溶液腐蚀显微组织。采用金相显微镜、扫描电镜(SEM)对固溶态及敏化态试样的显微组织进行观察及分析,并用能谱(EDS)对析出相进行成分分析。

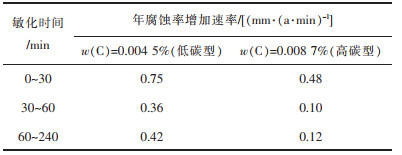

2 试验结果及分析 2.1 晶间腐蚀敏感性分析分别对低碳型和高碳型样品进行固溶及敏化处理,之后进行晶间腐蚀试验,测得晶间腐蚀年腐蚀率如表 2所列。

| 表 2 不同碳含量C-276合金晶间腐蚀年腐蚀率 Table 2 Annual corrosion rate of C-276 alloy with different carbon content |

|

| 点击放大 |

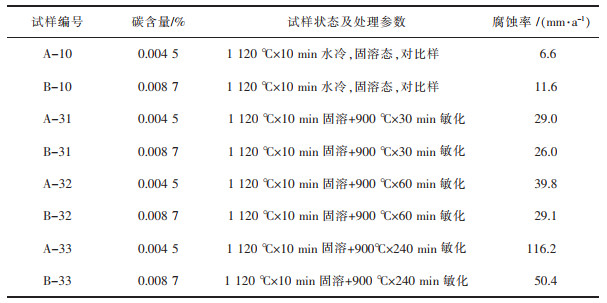

从表 2可以看出,在固溶状态时,低碳型C-276合金的年腐蚀率为6.6 mm/a,而高碳型C-276合金的年腐蚀率为11.6 mm/a,均符合JB/T 4756标准中≤12 mm/a的指标,符合工业生产使用的要求,总体来看,固溶态的C-276合金较敏化后具有更好的耐晶间腐蚀性能,这是因为,固溶处理可以将大部分析出相溶入到基体中[11]。但低碳型还是表现出了更优的耐晶间腐蚀特性。图 1所示为不同碳含量C-276合金在900 ℃敏化处理,敏化时间对晶间腐蚀年腐蚀率的影响曲线。

|

| 图 1 不同碳含量C-276合金,900 ℃敏化时间与晶间腐蚀年腐蚀率的关系曲线 Fig. 1 Relationship between sensitization time at 900 ℃ and annual intergranular corrosion rate of C-276 alloy with different carbon content |

从图 1可以看出,2种不同碳含量C-276合金的年腐蚀率增加速率呈现出一定的相似性和差异性。晶间腐蚀年腐蚀率的增加说明材料的晶间腐蚀敏感性的增加,年腐蚀率增加速率用“v”表示,年腐蚀率增加速率“v”的计算公式如下:

|

(1) |

式中:v为年腐蚀率增加速率(mm/a·min);△A为年腐蚀率差值(mm/a);△t 为敏化时间差值(min)。

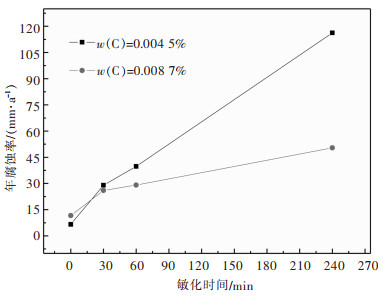

通过式(1)计算,900 ℃敏化,不同敏化时间段内,年腐蚀率的增加速率见表 3。从表 3可以看出,在各个敏化时间段,高碳型C-276合金的年腐蚀率增加速率均小于低碳型的年腐蚀率增加速率。虽然在固溶状态时,低碳型表现出较好的耐晶间腐蚀特性,但在敏化过程中,低碳型合金的年腐蚀率增加较快,当敏化时间为30 min时,2种碳含量的C-276合金的年腐蚀率相当,甚至高碳型合金的年腐蚀率更低,表现出更优的耐晶间腐蚀特性。

| 表 3 各敏化温度和敏化时间下晶间腐蚀年腐蚀率增加速率 Table 3 Annual corrosion rate increase rate of intergranular corrosion under different sensitization temperature and time |

|

| 点击放大 |

当敏化时间大于30 min时,2种碳含量C-276合金年腐蚀率增加速率均较0~30 min时有所降低,年腐蚀率增速放缓但低碳型合金的年腐蚀率增加更快。当敏化时间达到240 min时,高碳型C-276合金的年腐蚀率为50.4 mm/a,而低碳型C-276合金的年腐蚀率增至116.2mm/a,约为高碳型C-276合金的1倍。

由此可以得出,C-276合金的晶间腐蚀年腐蚀率随敏化时间的增加而增加,在试验敏化时间内,在0~30min内增加最快,随后增加速率放缓,呈线性缓慢增加。在该温区及敏化时间内,延长敏化时间会增加C-276合金的晶间腐蚀敏感性。固溶状态下,高碳型的C-276合金晶间腐蚀敏感性高于低碳型C-276合金。在900℃敏化,高碳型C-276合金的年腐蚀率增速低于低碳型,敏化30min时,低碳型和高碳型的年腐蚀率相当;当敏化时间大于30min以后,低碳型的年腐蚀率高于高碳型,呈现出更高的晶间腐蚀敏感性。

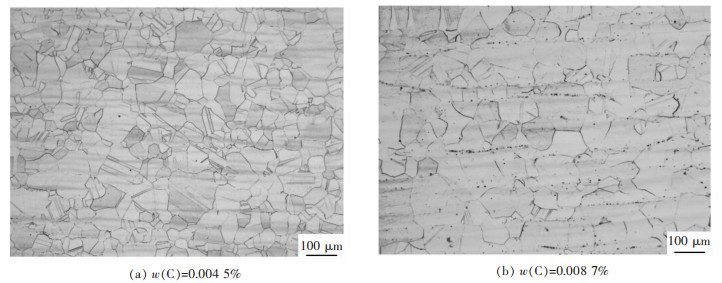

2.2 显微组织分析 2.2.1 显微组织分析图 2所示为C-276合金固溶状态的显微组织,从图 2中可以看出,2种不同碳含量的C-276样品,固溶状态组织为均奥氏体组织,并存在孪晶组织,属于镍基合金的典型组织。晶粒尺寸相当,晶粒度均为4级。从图 2中可以看出,低碳型合金(w(C)=0.004 5%,图 2(a))固溶态显微组织中,晶粒内部和晶界位置未见明显析出相。而在高碳型合金(w(C)=0.008 7%,图 2(b))中,可以明显观察到颗粒状一次析出相。这些颗粒状一次析出相沿着轧制时变形的方向呈条带状分布在晶粒内及晶界上。

|

| 图 2 固溶态的显微组织 Fig. 2 Microstructure of solution |

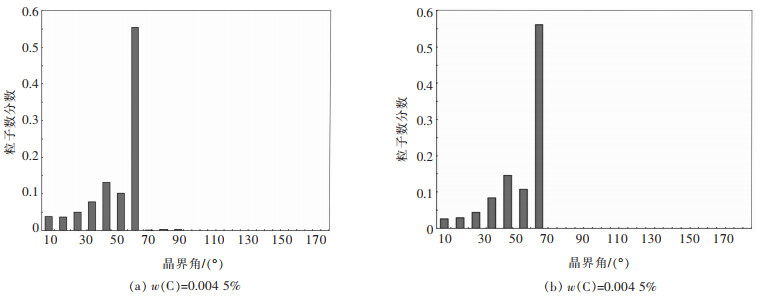

图 3所示为样品EBSD晶界图及晶粒取向数据。样品经粗磨、精磨、机械抛光,然后经20%高氯酸、80%冰乙酸电解抛光[11],加液氮控制温度在0 ℃左右,在电压20 V、时间10 s电解腐蚀出显微组织。通过OIM成像获得了材料的晶界特征分布。由图 3可以看出,固溶后,低碳和高碳的C-276样品晶界均以大角度晶界为主,存在少许小角度晶界,二者取向差角主要为60°,同时在显微组织中存在大量孪晶组织。可见,不同C元素含量的C-276合金晶界的结构呈现出相同的特性。

|

| 图 3 EBSD晶界图及晶粒取向数据 Fig. 3 EBSD grain boundary diagram and grain orientation data |

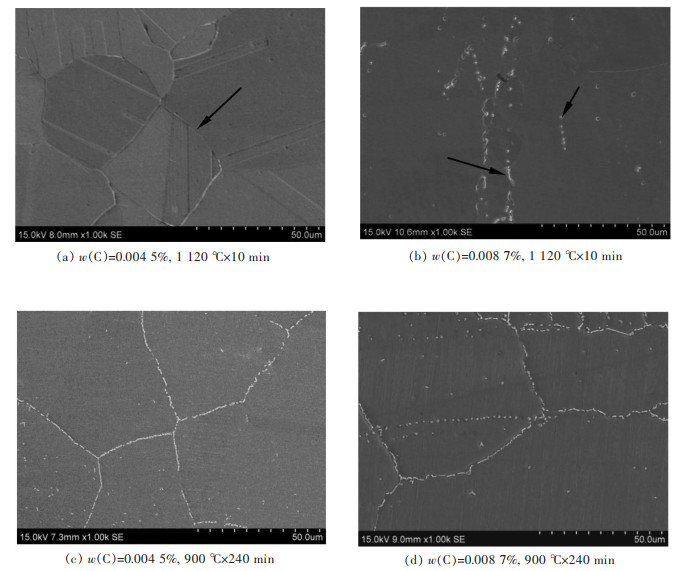

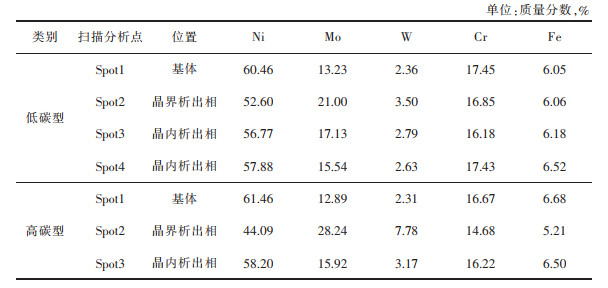

图 4所示为不同碳含量C-276合金固溶态和敏化态SEM微观组织。从图 4可以看出,低碳型图 4(a)和高碳型图 4(b)C-276合金固溶态组织存在明显差异,在低碳型合金组织中,晶界位置和晶粒内部均未发现有明显析出相,此时合金的晶间腐蚀年腐蚀率为6.6 mm/a。而在高碳型合金组织中,在部分晶界位置和晶粒内部分布着颗粒状析出相。该类析出相是在凝固过程中析出,在随后的固溶过程中,虽然一部分溶解到了基体中,但仍有残余析出相未完全溶解到基体中。此时合金的晶间腐蚀年腐蚀率为11.6 mm/a。由于析出相的残余,导致材料基体所含耐蚀元素Mo的含量下降,因此在固溶状态时,高碳型C-276合金的晶间腐蚀敏感性高于低碳型C-276合金。

|

| 图 4 固溶态与900 ℃敏化240 min的显微组织 Fig. 4 microstructure of solution and sensitized at 900 ℃ for 240 min |

经900 ℃敏化240 min后,低碳和高碳型C-276合金的显微组织中均出现析出相(图 4(c)、图 4(d))。其中,低碳型合金除了在晶界上析出大量析出相之外,在晶内也析出大量颗粒状和棒状的析出相。高碳型合金主要在晶界上析出大量的析出相,晶内析出相除了一次析出相之外,在敏化过程中也有少量的析出。

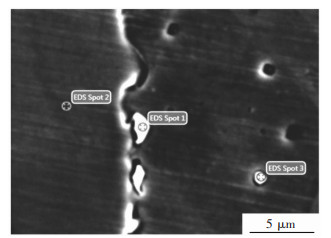

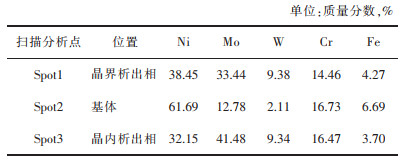

2.2.2 固溶态析出相分析由图 5可以看出,在低碳型C-276合金固溶态显微组织中,未发现明显析出相。而高碳型C-276合金在1120 ℃固溶后,在晶界及晶内仍有析出相的分布。通过扫描电镜进行能谱(EDS)点扫描分析,分析结果如表 4所列。

|

| 图 5 高碳型C-276合金的组织形貌及能谱(EDS)点扫描分析 Fig. 5 Microstructure and EDS analysis of high carbon C-276 alloy |

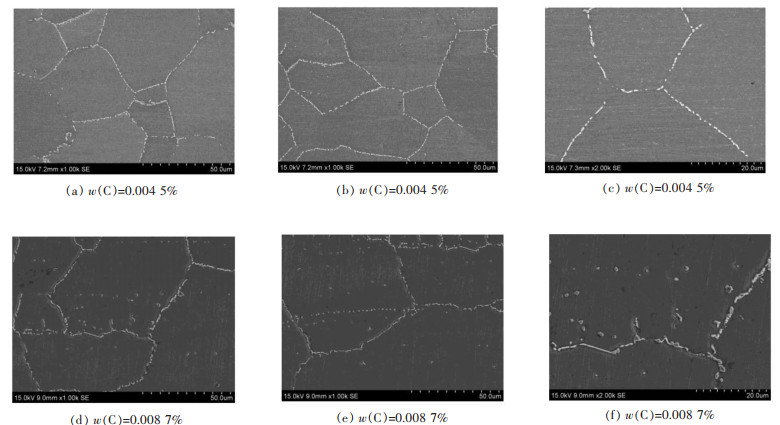

| 表 4 点扫描合金元素含量 Table 4 Alloy element content by spot scanning |

|

| 点击放大 |

在固溶态C-276合金的显微组织中,晶界附近析出相的尺寸约为2 μm,含Mo:38.45%,W:9.38%。晶内析出相尺寸为0.5~1 μm,含Mo:41.48%,W:9.34%,根据能谱(EDS)分析数据,确定晶界及晶内的析出相为富含Mo元素的μ相[12-17]。由于C-276合金中存在大量的合金元素,特别是大量Mo元素的存在,使合金成分不均匀性增加。

C-276合金在凝固过程中,元素Mo容易在枝晶间富集。C元素在镍基合金中,对凝固时的枝晶间距存在一定的影响,C含量的升高,会使枝晶间距增加[18]。低碳型C-276合金枝晶间距较小,合金元素容易在加热的过程中扩散均匀。因此固溶后,显微组织中几乎没有析出相。当碳元素含量升高,合金凝固时枝晶间距增加,Mo元素扩散变得困难,Mo元素未完全均匀化,在后续的热加工变形过程中,Mo元素富集区域诱发析出富含Mo的μ相。

μ相开始回熔温度为1 109 ℃,但要充分消除μ相,却需要高于1 165 ℃[19]。因此,在经过1 120 ℃固溶后,高碳型C-276合金中μ相未完全消除。而μ相的析出,导致基体内Mo含量下降,经试验测得,高碳型C-276合金的晶间腐蚀年腐蚀率为11.6 mm/a,远大于低碳型C-276合金的晶间腐蚀年腐蚀率。

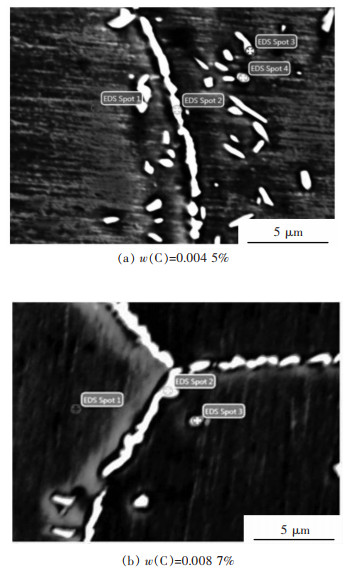

2.2.3 敏化态析出相分析对低碳和高碳型C-276合金在900 ℃敏化240 min,对敏化状态合金的显微组织及析出相进行研究分析,结果见图 6。进一步探究碳含量对C-276合金敏化后的晶间腐蚀敏感性影响。分别选取基体、晶界析出相和晶内析出相进行能谱(分析)。表 5所列为各析出相扫描能谱(EDS)成分。通过能谱分析数据可以看出,2种碳含量C-276合金的基体(表 5,Spot1)成分相差不大。

|

| 图 6 C-276合金900 ℃×240 min敏化的组织形貌及点扫描能谱分析 Fig. 6 Microstructure and SEM analysis of C-276 alloy sensitized at 900 ℃ for 240 min |

| 表 5 点扫描合金元素含量 Table 5 Alloy element content by spot scanning |

|

| 点击放大 |

低碳型C-276合金在敏化后,晶界和晶内均析出大量的析出相,通过晶界和晶内析出相的成分(表 5)可以判断,晶界及晶内析出相均为富含Mo的M6C型碳化物,未发现有其他类型析出相。高碳型C-276合金敏化后,析出相主要在晶界析出,晶内析出较少,敏化过程中析出的同样为富含Mo的M6C型碳化物[20],除此之外,还含有固溶后就存在的析出相μ相。由此可见,在此文敏化温度及敏化时间下,碳含量不影响对敏化过程析出相的类型。

从表 5中可以看出,低碳和高碳型C-276合金,晶界析出碳化物Mo含量(21%、28%),高于晶粒内部析出碳化物Mo含量(15.5%、17.1%),且晶界析出碳化物尺寸更大。这是因为,晶界位置微观缺陷较多,能量较高,更利于Mo元素的扩散,因此晶界位置更易析出碳化物,且尺寸更易长大。

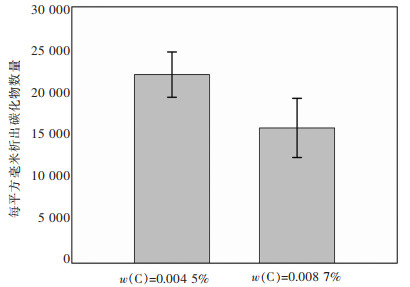

通过晶间腐蚀试验分析,敏化时间≥30 min后,低碳型C-276合金的晶间腐蚀年腐蚀率超过高碳型C-276合金。且在本文试验时间内,高碳型C-276合金的晶间腐蚀年腐蚀率增长速率低于低碳型C-276合金。结合对敏化状态析出相分析,无论低碳还是高碳型C-276合金,敏化过程中析出的析出相均为富含Mo的M6C型碳化物,其中碳化物析出分布如图 7所示。分别对低碳型和高碳型C-276合金析出碳化物数量进行统计,得出碳化物析出数量统计图(图 8)。从图 8中可以看出,碳含量为0.004 5%低碳型C-276合金的碳化物单位面积析出数量大于高碳型C-276合金碳化物析出数量。这是因为,高碳型C-276合金由于μ相的存在,钉扎了大量的Mo元素,导致溶入基体中Mo元素含量下降,也即Mo元素的过饱和度下降。因此,敏化处理过程中,富含Mo的碳化物析出位置及数量也有限。因此,高碳型C-276合金敏化过程中,富含Mo的碳化物主要在晶界位置析出,晶内析出较少。但低碳型C-276合金则不同,由于合金元素Mo充分溶入到基体中,具有较高的过饱和度,因此,在敏化过程中,富含Mo的碳化物大量的析出,最终导致敏化后,低碳型C-276合金具有更高的晶间腐蚀敏感性。

|

| 图 7 C-276合金900 ℃×240 min敏化析出碳化物分布 Fig. 7 Distribution of carbides in C-276 alloy sensitized at 900 ℃ for 240 min |

|

| 图 8 C-276合金900 ℃×240 min敏化析出碳化物统计 Fig. 8 Statistics of carbides precipitated from C-276 alloy at 900 ℃ for 240 min |

由此可见,虽然C-276合金碳含量已经较低,但从分析结果可以看出,该合金仍然存在晶间腐蚀敏感性。通过本文研究发现,C元素对C-276合金的晶间腐蚀敏感性的影响较复杂,在不同的工艺条件下,呈现出不同的规律和结果。因此,在生产、使用C-276合金时,需要结合其晶间腐蚀敏感性特点及使用工况综合考虑。

3 结论通过对不同碳含量C-276合金,固溶及900 ℃敏化条件下,晶间腐蚀、微观组织及析出相分析,得出结论如下:

1)C-276合金晶间腐蚀年腐蚀率随敏化时间的增加而增加,在0~30 min内增加最快,随后增加速率放缓,呈线性缓慢增加。在该试验温区及敏化时间内,延长敏化时间会增加C-276合金的晶间腐蚀敏感性。

2)固溶状态下,高碳型的C-276合金晶间腐蚀敏感性高于低碳型C-276合金。在900℃敏化时,高碳型的C-276合金的年腐蚀率增速低于低碳型,敏化30 min时,低碳型和高碳型的年腐蚀相当;当敏化时间大于30 min以后,低碳型的年腐蚀率高于高碳型,呈现出更高的晶间腐蚀敏感性。

3)固溶状态时,低碳和高碳的C-276合金晶界均以大角度晶界为主,存在少许小角度晶界,二者取向差角主要为60°,同时在显微组织中存在大量孪晶组织。可见,不同C元素含量的C-276合金晶界的结构呈现出相同的特性。

4)低碳型C-276合金固溶态显微组织中,晶界和晶粒内部均未发现有明显析出相,而在高碳型C-276合金固溶态显微组织中,在部分晶界和晶粒内部分布着颗粒状富含Mo的析出相μ相。由于μ相的析出,导致材料基体所含耐蚀元素Mo的含量下降,合金的晶间腐蚀年腐蚀率增加。即固溶状态时,高碳型C-276合金的晶间腐蚀敏感性高于低碳型C-276合金。

5)无论低碳还是高碳型C-276合金,敏化过程中的析出相均为富含Mo的M6C型碳化物。低碳型C-276合金在敏化过程中析出碳化物数量更高。高碳型C-276合金由于μ相的存在,对Mo元素起到钉扎作用,导致富含Mo的碳化物析出速度减缓,因此在敏化处理后,高碳型C-276合金具有更低的晶间腐蚀敏感性。

| [1] |

LU Y L, LIU J X, LI X K, et al. Hot deformation behavior of Hastelloy C276 superalloy[J].

Trans Nonferrous Met Soc China, 2012(2): 84–88. |

| [2] |

陆世英.

超级不锈钢和高镍耐蚀合金[M]. 北京: 化学工业出版社, 2012.

|

| [3] |

冶军.

美国镍基高温合金[M]. 北京: 科学出版社, 1978.

|

| [4] |

CHEN J, WANG J Z, YAN F Y, et al. The corrosion wear behaviors of HastelloyC276 alloy in seawate[J].

The corrosion wear behaviors of HastelloyC276 alloy in seawate, 2015, 25(2): 661–668. |

| [5] |

REBAK R B, CROOK P. Nickel alloys for corrosive environments[J].

Advanced Materials and Processes, 2000, 157(2): 37–42. |

| [6] |

AKHTER J I, SHAIKH M A. Effect of aging on the hardness and impact properties of Hastelloy C-276[J].

Journal of Materials Science Letters, 2001, 20: 333–335. DOI: 10.1023/A:1006773316488. |

| [7] |

郑世平. 敏化温度区热处理对C-276合金晶间腐蚀敏感性的影响[J].

石油与化工设备, 2010, 13(9): 9–14.

|

| [8] |

万自永, 闫飞昊, 张云浩, 等. 不同加热制度对哈氏合金C276耐晶间腐蚀性能影响[J].

材料开发与应用, 2015, 49(3): 49–51.

|

| [9] |

JB/T 4756-2006镍基镍合金制压力容器[S].中华人民共和国国家发展和改革委员会, 北京: 新华出版社, 2006.

|

| [10] |

ASTM G28-2015, Standard Test methods of detecting susceptibility to intergranular corrosion in wrought, nickel-rich, chromium-bearing alloys [S].

|

| [11] |

石慧婕. 276合金晶界结构及性能的优化研究[D].上海: 东华大学, 2017.

|

| [12] |

秦紫瑞, 李隆盛. Hastelloy C型铸造镍基合金的析出相及其对合金腐蚀行为的影响[J].

材料工程, 1995(9): 18–21.

|

| [13] |

马永会, 赵锴, 楼琅洪, 等. 定向凝固镍基高温合金中μ相析出对室温拉伸性能的影响[J].

电子显微学报, 2006(8): 116–117.

|

| [14] |

陈国良.

高温合金学[M]. 北京: 冶金工业出版社, 1988.

|

| [15] |

焦少阳, 朱冠妮, 董建新, 等. Hastelloy-C-276中碳化物析出及晶界贫Mo规律研究[J].

材料工程, 2011(1): 47–51.

|

| [16] |

SAHLAOUI H, SIDHOM H, PHILIBERT J. Prediction of chromium depleted-zone evolution during aging of Ni-Cr-Fe alloys of[J].

Acta Materialis, 2002, 50: 1383–1392. DOI: 10.1016/S1359-6454(01)00444-X. |

| [17] |

RAGHAVAN M, BERKOWITZBJ, SCA N-LONJC. Electron microscopic analysis of heterogeneous precipitates in hastelloy C276[J].

Metallurgic Transaction, 1982, 13: 979–983. DOI: 10.1007/BF02643394. |

| [18] |

郭浩.碳对镍基高温合金DD90凝固组织的影响[D].西安: 西安科技大学, 2016.

|

| [19] |

董建新.

镍基合金管材挤压及组织控制[M]. 北京: 冶金工业出版社, 2014.

|

| [20] |

刘锦溪, 张继祥, 陆燕玲, 等. 长期时效对C-276合金组织和力学性能的影响[J].

金属学报, 2013, 4(6): 763–768.

|

2020, Vol. 11

2020, Vol. 11