| 深冲紫铜各向异性及织构相关性分析 |

2. 江西理工大学工程研究院,江西 赣州 341000

2. School of Engineering Research Institute, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

运用于汽车深冲制件、五金等领域的铜板带材,在其加工成零件时均需要经过冲压成形,而冲压成形件的成品率主要取决于母材的成形性,也就是深冲性能。深冲性能是金属材料对冲压加工的适应能力,影响金属材料深冲性能的主要因素有塑性应变比r和平面各向异性系数Δr。其中,塑性应变比r反映的是金属材料在平面内承受拉力或压力时,材料抵抗变薄或变厚的能力(表示板材各向异性参数);平面各向异性系数(塑性应变比各向异性度)Δr反映的则是板面上各方向上r波动程度[1-2]。

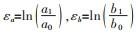

塑性应变比

|

| 图 1 不同方向的拉伸试样 Fig. 1 Tensile specimens in different directions |

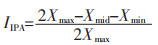

对于T2紫铜带而言,在其冲压过程中需要考虑平均塑性应变比r=(r0+2r45+r>90)/4以及塑性应变比各向异性度Δr=(r0-2r45+r90)/2。r值在面内的分布状态对于板材在冲压成形过程中的变形有很大的影响,塑性应变比r值越大,材料越不容易在厚度方向发生变形,即越有利于深冲性能。Δr表示材料在厚度方向上各向异性系数r在面内随方向变化的波动程度,影响的是材料在面内的塑性流动规律,而与板材成形性能无关[3]。但Δr的大小决定了圆筒拉深突缘制耳形成情况,即材料的Δr的绝对值越大,其各向异性越严重,越不利于深冲加工。反映材料各向异性的另外一个参数是平面各向异性指标IPA[4](式中简记为IIPA),可用公式表示:

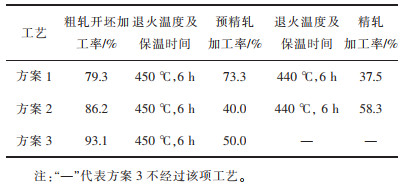

|

(1) |

式中:X表示抗拉强度和延伸率的测量值,通过IPA的计算可以看出各测量值在各方向上差异的大小,从而反映出材料各个方向上的性能差异。

金属板材的塑性应变比r是描述金属板材深冲性能的重要参数,r值越高深冲性能越佳[5]。本文主要研究深冲板材的织构类型、产生途径及其与塑性应变比之间的关系,对消除深冲制耳等缺陷提出了建议。

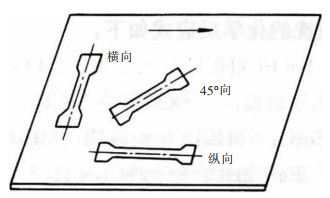

1 实验过程采用半连续铸造制备尺寸为630 mm×280 mm的T2紫铜板材,经热轧铣面后试样的厚度为14.5 mm。选取18卷T2紫铜,每6卷作为一组,采用不同形变热处理工艺进行实验,具体工艺见表 1。试样经不同的形变热处理后的厚度为0.5 mm,随后采用相同的工艺进行热处理。

| 表 1 形变热处理工艺 Table 1 Test protocol process requirements |

|

| 点击放大 |

采用100 kN电子拉力试验机进行强度测试,并采用牛津电制冷能谱仪X-act10以及牛津电子背散射衍射仪EBSD对试样微观组织进行分析[6-7]。用于EBSD的样品是在湿法研磨和分级抛光之后,再进行电解抛光制备而成的。

为了研究不同轧程的加工率对塑性应变比、织构的影响,平面各向异性系数的大小。3个方案所选定的开坯加工率、在制加工率及成品加工率均不同,但是热处理工艺是一样的。方案1采用预精轧大加工率,精轧小加工率;方案2是采用预精轧小加工率,精轧大加工率;方案3是增加粗轧开坯加工率,轧程由3个减少至2个。

轧制变形主要是沿着轧制方向,在滑移几何学中拉伸变形中晶轴最终取向为 < 112 > ,而黄铜织构{011} < 211 > [10]是由于2个滑移系在平面应力条件下,拉伸和压缩轴受剪切应力的作用发生转动所形成的。

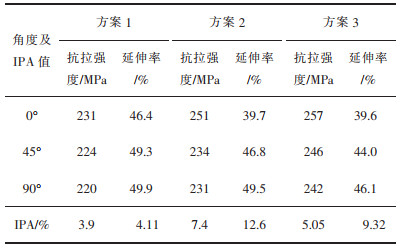

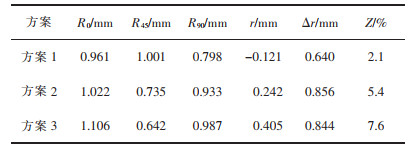

2 结果与讨论 2.1 拉伸性能对每一种方案的T2紫铜带进行抗拉强度和延伸率检测,平面各向异性指标见表 2。

| 表 2 不同方案试样力学性能及平面各向异性系数 Table 2 Three schemes mechanical properties and plane anisotropy coefficient |

|

| 点击放大 |

从表 2中可以看出方案3试样的抗拉强度较其他两个方案的大,这是由于方案3试样的开坯粗轧的加工率大,试样产生了剧烈的加工硬化现象,导致其强度和变形抗力大幅增加。但在随后的热处理过程中,无法完全消除这种加工硬化,这或许是方案3试样强度较高而延伸率偏低的原因。当随着变形量增大,平均晶粒尺寸未显著减小,小角度晶界比例略有下降, 强度略有上升[8-9]。从上面3个方案可以看出,方案1中平面各向异性系数IPA值最小,表明方案1试样在各个方向上的性能差异最小,即深冲加工性能较优。

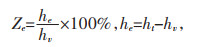

2.2 塑性应变比与制耳率板材冲压成形是几何、物理和边界3个非线性相关因素相互影响的复杂过程。金属板材在预加工和轧制过程中会产生明显的各向异性,这种各向异性对其成形规律有着显著的影响。在拉深成形过程中,突缘出现制耳、冲压件断裂和极限成形高度的改变等现象,这都与板材存在各向异性而致使其在成形过程中塑性流动发生改变相关。制耳高度和制耳率是衡量金属板塑性平面各向异性的指标,公式如下:

|

冲杯后制耳示意图见图 2。

|

| 图 2 冲杯后制耳示意 Fig. 2 Cup-eared lugs |

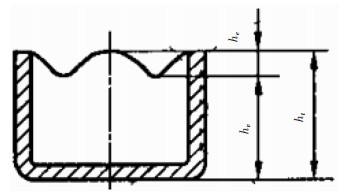

形变热处理工艺对紫铜再结晶行为具有重要的影响,热处理后再结晶织构主要是立方织构,经过冷加工后,织构组成发生明显变化,转变为黄铜织构[10-13]。通过对不同形变热处理工艺试样进行深冲试验,统计的数据如表 3所列。

| 表 3 不同方案试样对应的塑性应变比及各向异性参数 Table 3 Corresponding plastic strain ratio and anisotropy parameters of the three schemes |

|

| 点击放大 |

由表 3可知,方案2和方案3试样在0°、90°方向上的r值较高,这表明其在深冲过程中沿轧制方向及垂直轧制方向上的收缩较大,易产生四耳效应。而方案1试样在45°方向上的r值较高,易产生双耳效应。此外,方案1试样的r值绝对值较大,即板材深冲时不易减薄,深冲性能较好[14]。由于制耳参数Δr越大,深冲过程中材料产生制耳效应的趋势越明显,故制耳参数Δr与深冲材料的制耳效应密切相关。方案1试样的Δr最小且r为负,制耳率Z最小,说明其深冲性能优于方案2和方案3试样的;而方案3试样的Δr最大,表明其沿板面的塑性各向异性较为明显。

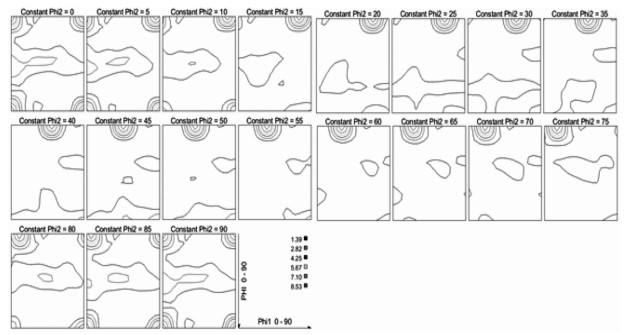

2.3 板材织构为了改善紫铜的表面质量,可通过分析紫铜表面凹坑处织构,提升紫铜带性能[15-17].由表 3可以看出方案2和方案3织构结果一致,借助X射线衍射仪对方案1和方案2试样进行了{011}, {100}, {112}测定[18],测量中采用Cu Kа辐射,测倾角a和旋转角β均为连续扫描,每隔5°取一平均值,然后通过ODF分析法对2种试样的织构进行了定量的分析。图 3所示为方案1试样分析所得晶粒取向分布函数0°到90°截面图,ODF截图表明在0°、45°和90°方向上分别存在黄铜织构及Brass{011} < 211 > 立方织构Cube{100} < 100 > 。

|

| 图 3 方案1试样经X射线衍射后得到的ODF截图 Fig. 3 Screenshot of ODF obtained after solution X-ray diffraction |

从图 3中ODF截图可以看出形成的织构组主要包括黄铜织构Brass{011} < 211 > ,立方织构Cube{100} < 100 > 和高斯织构Goss{011} < 100 > ,图 3中显示密度曲线分布具有一定的规律性。通过对织构组分含量的计算,利用织构计算软件texture calc Version计算织构体积分数见表 4。

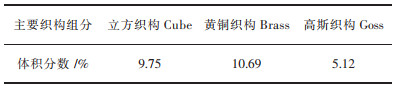

| 表 4 方案1试样织构组成及其体积分数 Table 4 Main texture components and volume fractions of finished copper products in scheme one |

|

| 点击放大 |

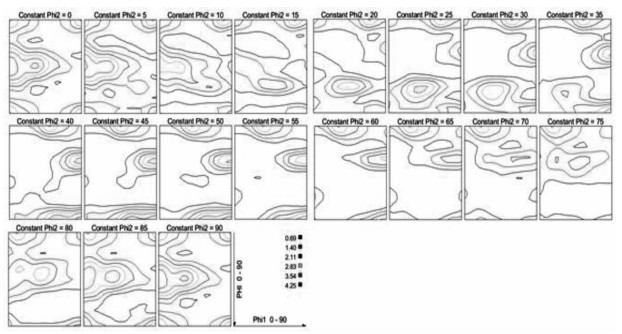

从表 4中可以看出,在方案1试样中的织构由黄铜织构Brass、立方织构Cube、高斯织构Goss组成,3种织构的体积分数分别为10.69%,9.75%和5.12%。方案1试样的高斯织构含量较低,是由于其在热处理的过程中,纯铜组织出现孪晶后的晶粒取向转变为高斯位向,且孪晶层较薄,在垂直于层面上的滑移受阻,所以高斯织构体积分数较低[19]。图 4所示为方案2试样X射线衍射后所得ODF截图。由图 4所示可知,由再结晶引起的立方织构Cube{100} < 100 > 的含量与形变引起的黄铜织构Brass{011} < 211 > 含量几乎一致,所以在对紫铜带进行深冲时,0°和90°方向上的立方织构Cube{100} < 100 > 与45°方向的黄铜织构Brass{011} < 211 > 发生相互抵消,一定程度上消除了紫铜带的各向异性。

|

| 图 4 方案2试样X射线衍射后所得ODF截图 Fig. 4 Screenshot of the ODF obtained after X-ray diffraction in scheme two |

与方案1试样织构类型相同,方案2试样形成的织构主要包括铜型织构Copper{112} < 111 > ,黄铜织构Brass{011} < 211 > ,立方织构Cube{100} < 100 > 和高斯织构Goss{011} < 100 > 。此外,图 4中显示的密度曲线分布具有一定的规律性。在大变形条件下,铜型织构Copper{112} < 111 > 晶向易产生孪生,纯铜孪生后的晶体会转向高斯织构,孪生对它的形成其关键作用,是铜型织构向黄铜织构转变的力量来源。通过对织构组分含量的计算,利用织构计算软件texture calc Version计算织构体积分数如表 5所列。

| 表 5 方案2试样主要织构组成及其体积分数 Table 5 The main texture components and volume fraction of the finished copper product in scheme two |

|

| 点击放大 |

从表 5中可以看出,方案2试样中铜型织构Copper{112} < 111 > ,黄铜织构Brass{011} < 211 > ,立方织构Cube{100} < 100 > ,高斯织构Goss{011} < 100 > 4种织构的体积分数分别为14.71%,13.29%,5.13%和4.89%。经证实,< 100 > 立方织构和高斯织构对控制板面的各向异性或与“制耳”现象的出现相关;其中立方织构能引起0°和90°方向的制耳,而由于紫铜带加工变形引起的黄铜织构 < 211 > 则会造成45°方向制耳[20]。

方案2试样的加工率为58%,其表面存在较多黄铜织构及铜型织构,方案1与方案2对比可见,加工率越大,试样表面铜型织构向黄铜织构转变趋势越大。由方案1与方案2试样ODF图可以看出,方案1试样中铜型织构全部转变为黄铜织构,即变形过程中仅出现了黄铜织构,同时还存在一定量的铜型织构Copper{112} < 111 > 。

通过对表 4、表 5的分析对比,可知加工率过大会造成变形织构(黄铜织构、铜型织构),而热处理的过程会产生立方织构。如果形变织构与退火织构同时存在时,且两者的配比适当时,则在深冲加工过程中,杯口边缘制耳现象可得到明显的改善。

3 结论1)通过对0.5 mm厚的紫铜软态铜带的机械性能统计,平面各向异性指标越小,说明紫铜带性能越均匀一致,深冲时不易产生制耳。

2)为了进一步验证工艺的准确性,分析了制耳率和塑性应变比,结果显示方案1的制耳率最小,且塑性应变比各向异性度最小,说明深冲为筒状后边缘的制耳小。

3)通过对方案1和方案2的材质进行X射线衍射分析,结果显示方案2工艺条件,轧件表面出现了铜型织构向黄铜织构的过渡且两种织构同存的局面,在每个方向的织构体积分数一致时,0°、45°、90度方向上的制耳就会相互抵消,使得制耳率剧减。

| [1] |

胡成武, 李光, 毛远征, 等. 压边力对变间隙拉深制耳的影响[J].

塑性工程学报, 2019, 26(2): 132–137.

|

| [2] |

TANG B T, WU F X. Study on non-associated plasticity with various forward Euler stress integration algorithms and its prediction of earing in cylindrical cup drawing[J].

International Journal of Mechanical Sciences, 2019, 39(4): 384–402. |

| [3] |

廖明顺. 退火工艺对8011铸轧瓶盖料制耳率的影响[J].

福建冶金, 2019(4): 14–19.

|

| [4] |

杨莹, 马靖楠, 何岩, 等. 纯铜热处理工艺参数对微拉深成形的影响[J].

热加工工艺, 2018, 16: 62–68.

|

| [5] |

史文礼. IF钢平面各向异性与制耳效应的研究[J].

河北冶金, 2019(5): 19–22.

|

| [6] |

曾佳伟, 沈莉香, 周建辉, 等. 无氧铜管形变过程中组织和织构演变对硬度的影响[J].

特种铸造及有色合金, 2019, 39(10): 1156–1160.

|

| [7] |

ZHAO Q L, HOLMEDAL B. Influence of dispersoids on grain subdivvsion and texture evolution in aluminium alloys during clod rolling[J].

Trans Nonferrous Met Soc China, 2014, 24(7): 2072–2078. DOI: 10.1016/S1003-6326(14)63314-8. |

| [8] |

胡少东, 项利, 赖朝彬, 等. 组织和织构对中低牌号无取向电工钢磁性能的影响[J].

冶金丛刊, 2012(1): 8–10.

|

| [9] |

何源, 于爱兵, 商权波, 等. 载荷对锡青铜凹坑织构表面磨损特性的影响[J].

特种铸造及有色合金, 2018, 38(1): 75–78.

|

| [10] |

符永宏, 汤波虎, 纪敬虎, 等. 微凹坑织构表面摩擦学性能的实验研究[J].

润滑与密封, 2013(5): 19–23.

|

| [11] |

GUO H J, GANG H, CHUN Q Z, et al. Hot ductility of high carbon steel produced by CSP[J].

Scientific Net, 2010, 654/655/656: 72–76. |

| [12] |

汪波, 易丹青, 陈宇强, 等. 2E12铝合金在冷轧和退火过程中织构和显微组织的演变[J].

中国有色金属学报, 2013, 23(11): 3064–3074.

|

| [13] |

张克龙, 张继祥, 刘运腾, 等. 6016铝合金冷轧显微组织和织构的演变[J].

稀有金属材料与工程, 2017, 46(6): 1559–1565.

|

| [14] |

范莉, 刘平, 于志生, 等. 时效和冷变形对Cu-Ni-Si-Cr-P合金组织和性能的影响[J].

特种铸造及有色合金, 2015, 35(10): 1037–1039.

|

| [15] |

陈秋洁, 于爱兵, 吴毛朝, 等. 铜合金压制凹坑织构表面的磨损性能[J].

材料保护, 2019, 52(5): 23–26.

|

| [16] |

江海涛, 孙璐, 蔡正旭, 等. 预处理和变形量对6082铝合金再结晶织构的影响[J].

材料热处理学报, 2013, 34(8): 80–84.

|

| [17] |

张婧鹏, 陈兴品, 陈雪, 等. 退火温度对Ni-5%W基带中立方织构形成的影响[J].

稀有金属, 2012, 36(6): 893–897.

|

| [18] |

马晨波, 朱华, 厉健全. 摩擦副不同表面织构化的润滑减摩性能试验研究[J].

中国矿业大学学报, 2010, 39(2): 244–248.

|

| [19] |

刘向明, 王伟. 薄板制耳性能评价方法的探讨[J].

物理测试, 2018, 56: 29–31.

|

| [20] |

陈强正, 曾凡清, 周建军, 等. 3104铝合金易拉罐划模缺陷产生的原因及其控制措施[J].

轻合金加工技术, 2019, 10: 13–16.

|

2020, Vol. 11

2020, Vol. 11