| 选择性激光烧结的各向异性对尼龙12碳纤维复合材料黏接性能的影响 |

2. 中国科学院宁波材料技术与工程研究所,浙江 宁波 315201

2. Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Ningbo 315201, Zhejiang, China

随着航空航天和汽车制造业等制造行业对复合材料轻质结构的需求不断增长,黏结结构的优势日益突出[1-2]。常见的结构连接方式包括:螺栓连接,焊接和黏结。螺栓连接是最常用的,但由于需要机械开口,经常发现应力集中会降低基材的强度[3-4]。焊接接头在连接不同材料时难度更大,并且强度不如黏结接头。相比之下,黏接接头具有效率高,寿命长,成本低和重量轻的优点,更加有利于当前的工业应用[5-9]。

近年来,制造行业出现了一个新的分支,称为增材制造(也被称为3D打印),是一个逐层添加少量材料来制造出最终产品,而不是从一个较大的材料中移除多余的部分,整个过程只产生少量甚至没有材料的浪费。与传统的制造方法相比,增材制造技术具有很大的优势,设计人员可以根据自己的想法来设计出任何形状的零件,不受传统制造业中零件加工的限制,可以在保证结构强度的前提下最大限度降低结构件的重量[10]。选择性激光烧结工艺是基于粉末床熔合技术的最广泛使用的增材制造工艺之一,具有相对较高的质量和精度[11]。纤维增强热塑性复合材料的增材制造对于航空航天工业非常重要,因为该行业生产的大型复合材料零件具有更好的几何公差和更高的机械强度,其值接近轻合金。为此,通过黏接将各种零件组合在一起,对于生产几何优化的复杂零件,修理航空零件,甚至确保其价值链的各个方面都可实现,具有巨大的作用。

在许多解释黏接现象的机理中,胶黏剂的浸润性和黏接表面的粗糙度是影响黏接强度的主要机理。界面粗糙度被认为是引发聚合物能量耗散过程的主要因素[12-14]。最好的表面形貌被认为是微观尺度上机械互锁结构的结果,该结构可以增加类似于机械紧固的机械效果,从而增加黏结强度[15]。在实际应用中,将黏接结构拉开时,样品的机械强度也会在一定程度上影响黏接性能。然而,增材制造零件的结构和性能与传统制造工艺不同。由于部分粉末的烧结特性,选择性激光烧结工艺产生的表面是独特的[16-18],固有表面粗糙度为18 μm至32 μm。这种粗糙度明显高于现有的表面处理方法,例如喷砂,阳极氧化和化学腐蚀[19-22]。此外,当与传统的注塑成型工艺相比时,由于选择性激光烧结制备的结构部件具有许多孔隙,尽管重量减轻,但结构部件的强度却不足[23-24]。因此,将短纤维添加到聚合物粉末中以增强结构构件的强度,从而确保结构构件的重量和机械强度是一种可行的方法。在注塑成型过程中,纤维沿熔体流动方向取向,从而增强了材料在该方向上的机械强度,而其他方向则相对较低[25-26]。由于熔体流动的方向单一,材料在不同方向上的强度不均匀性限制了注塑零件的设计。选择性激光烧结工艺已被证明是控制纤维取向的更好的制造方法。Shahzad等[27]研究了使用选择性激光烧结来制备不同构建方向的样品。结果表明,在铺设粉末层时,最初放置在垂直于选择性激光烧结设备成型平台的方向上的碳纤维,在铺设粉末时被刮刀击中。因此,即使粉末中碳纤维的初始取向是随机的,在刮刀和纤维之间的这种重复的机械作用也将导致大多数碳纤维平行于构建腔室的x方向。因此,在不同的方向观察到不同的机械性能,主要受纤维取向的影响[28]。然而,据我们所知,增材制造零件的黏结潜力在很大程度上是未知的,特别是考虑到独特的表面形貌和内部结构的各向异性。

目前关于增材制造工艺与黏接工艺相结合的研究主要在国外,Alex T.T. Nguyen等采用选择性激光熔融增材制造工艺,研究了设计的表面结构和选择性激光熔融带来的表面粗糙度这2种分级表面特征对黏接性能的影响[9]。结果表明选择性激光熔融制备的样件相较于传统工艺,黏接表面不需额外昂贵且耗时的表面处理,而且黏接表面还可以设计高度自由的表面特征,可以显著提高黏接性能。R. Garcia等通过熔融沉积成型增材制造工艺在传统工艺制备的复合材料的表面进行了结构设计,实验结果结合有限元分析,认为通过熔融沉积成型工艺对复合材料表面进行结构加固可以显著的提高黏接性能[2]。然而目前国内还没有在该方向上的研究,是由于大部分增材制造设备仍需国外进口且价格相对较昂贵。

由于复合材料在轻量化结构具有非常大的研究意义,本文详细研究了选择性激光烧结工艺制造的尼龙12碳纤维复合材料的黏接性能。对于不同构造位置,可以量化表面粗糙度和纤维取向对黏接性能的影响。这些方法改变了表面形态,也改变了胶黏剂在黏接表面上的铺展。进行双悬臂梁试样的I型层间断裂韧性测试,以研究这些特性对黏接性能的影响。

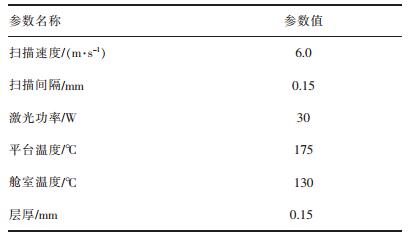

1 实验方法 1.1 选择性激光烧结工艺制备标准样件研究中,使用来自德国EOS GmbH公司生产型号为EOS P396的选择性激光烧结设备,碳纤维增强的尼龙12粉末也是他们的产品。打印前腔体需加热至少2 h,以确保打印时粉体的干燥和尽量减少制备过程中残余应力的积累。使用设备制造商推荐的特定打印参数,具体参数如表 1所列。所有试样均使用双向激光扫描制备。激光通过熔化零件切片的轮廓开始每一层扫描,然后交替沿x方向和y方向扫描来填充。因此,如果第一层沿x方向扫描,则下一层将沿y方向扫描。

| 表 1 选择性激光烧结工艺参数 Table 1 Processing parameters for selective laser sintering |

|

| 点击放大 |

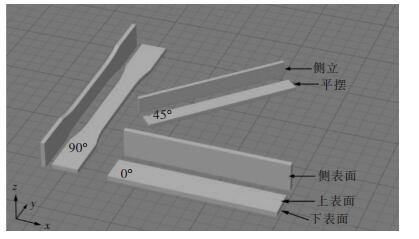

为了最小化试样的残余应力和塑性变形,此次实验样品的摆放位置均平行于打印平台。如图 1所示,本实验中的所有标准样件都是根据2个相对摆放位置(平摆和侧立)和3个摆放角度(0°、45°、90°)制备。由于选择性激光烧结工艺产生的各向异性,将获得具有不同粗糙度的侧表面、上表面和下表面。此外,由于刮刀沿x方向从左到右反复移动以完成粉末铺陈。在这种机械运动下,大部分碳纤维将平行于x方向定向。所以在设计的3个不同构造方向上制备出的样品内部将出现3种不同的纤维方向。以下实验将重点研究由于选择性激光烧结各向异性导致的不同表面形貌与不同纤维取向对黏接性能的影响。

|

| 图 1 试样在构建平台上摆放的示意 Fig. 1 Schematic diagram of placing the sample on the construction platform |

1.2 标准测试样件制备

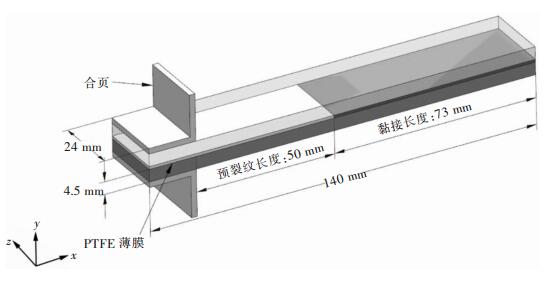

依据标准ASTM D5528-13,双悬臂梁(DCB)测试纤维增强复合材料的Ⅰ型层间断裂韧性试样的尺寸如图 2所示,其尺寸为140 mm×24 mm×4.5 mm。将打印出的标准样件先使用气枪去除表面多余粉体,再根据胶黏剂的表面处理指南将标准样件用丙酮进行表面脱脂处理。使用LOCTITE EA 9380.05 AERO将2个标准样件进行黏合。根据制造商对黏合剂使用的推荐,固化过程在93 ℃真空干燥箱中保持2 h。为了确保预裂纹的长度和胶层的厚度,使用长度为67 mm、厚度为0.2 mm的聚四氟乙烯(PTFE)薄膜和直径为0.2 mm的玻璃微球来控制。固化结束后,去除PTFE薄膜以及将合页黏附在DCB样件的两侧。

|

| 图 2 DCB试样尺寸 Fig. 2 Overall dimensions of DCB coupons |

1.3 测试方法

表面粗糙度测试使用Carl Zeiss公司生产型号为LSM700激光共聚焦显微镜。为保证数据的可信度,对每组样品取5次点进行重复测试,对所得数据取平均值。

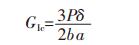

GIC测试均使用MTS公司生产的型号为landmark疲劳试验机,测试时通过机器两端夹持黏接在DCB试样上的合页上以2 mm/min的速率对试样施加载荷。通过对张开位移或横梁移动的控制,使得DCB试样端部张开,同时在光学镜头下记录载荷和分层长度。根据标准中的MBT方法计算Ⅰ型层间断裂韧性:

|

(1) |

式中:P是施加的载荷;δ是加载位移;b是试样宽度;a是分层长度。

拉伸试样的尺寸是根据标准ASTM D638制备的,弯曲试样是根据标准ASTM D790。拉伸测试和弯曲测试均使用Instron公司生产的型号为5567万能试验机。依据标准每组至少制备了5个样品。拉伸测试中保持50 mm/min的拉伸速度,弯曲测试中保持10 mm/min的弯曲速度并对所得的数据取平均值。

扫描电镜测试使用FEI公司生产的型号为Sirion200场发射扫描电镜。在测试结束后的DCB样品中截取需要测试的表面,测试前进行喷金处理,加速电压均为5 kV。

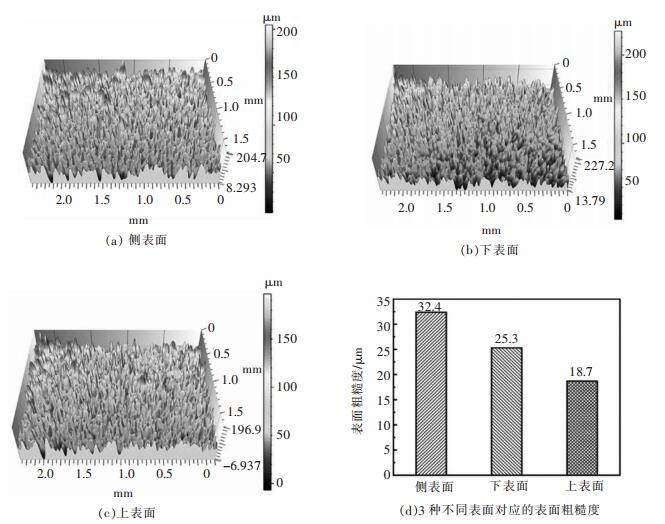

2 结果与讨论 2.1 表面形貌对黏接强度的影响由于激光烧结过程中不同位置材料的塑性变形不同,标准样品的3个不同表面(侧表面,上表面和下表面)通常具有不同的特性,这将对黏接性能产生影响。如图 3展示出了由于选择性激光烧结工艺制备试样的3种表面的表面形貌和表面粗糙度。观察到3个表面的表面形貌和表面粗糙度明显不同。侧表面显示出最高的粗糙度,而上表面显示出最低的粗糙度。表面粗糙度的变化主要由于固化层重熔和附着在表面的半熔融聚合物粉末的影响[20]。在固化层的重熔期间,下表面从制造层的传热较少,因此固化时间减少,这导致下表面比上表面的表面颗粒大,表面粗糙度略高。对于侧面观察到的最高表面粗糙度是由于边缘烧结程度低,再加上层层叠加导致的结果。

|

| 图 3 激光扫共聚焦显微镜测试所得的3种不同表面的表面形态 Fig. 3 Surface morphology obtained from laser scanning confocal microscopes of three different surfaces |

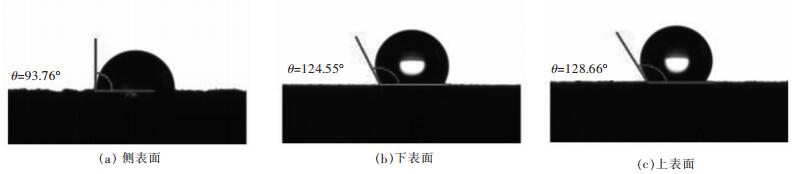

表面粗糙度的直接影响是胶黏剂与被黏接表面的浸润性,这是影响黏接强度的主要机理。图 4使用接触角测试仪进行了样件表面接触角测试,液滴的气-液界面与固-液界面之间的角度为接触角,展现了不同表面之间的接触角变化。侧面显示出最低的接触角,即最高的浸润性。接触角随3种表面变化的趋势与图 3中观察到的表面粗糙度完全一致。

|

| 图 4 三种不同表面的接触角 Fig. 4 The contact angle of three different surfaces |

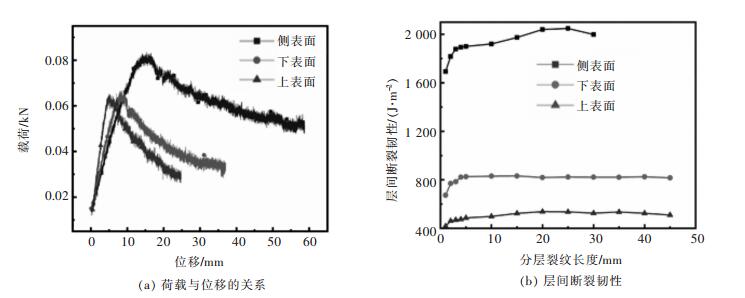

使用不同表面作为黏接表面的双悬臂梁测试的位移-载荷和R曲线如图 5所示。这些结果表明,不同的表面形貌和粗糙度会导致黏结性能的差异。但是,粗糙度的增加不能线性的改善样件的黏合性能。结果显示侧表面(GIC=2 048 J/m2)的断裂韧性几乎是上表面(GIC= 536 J/m2)的4倍,是下表面(GIC= 832 J/m2)的2.5倍。

|

| 图 5 不同表面的黏接性能 Fig. 5 Bonding properties of different surfaces |

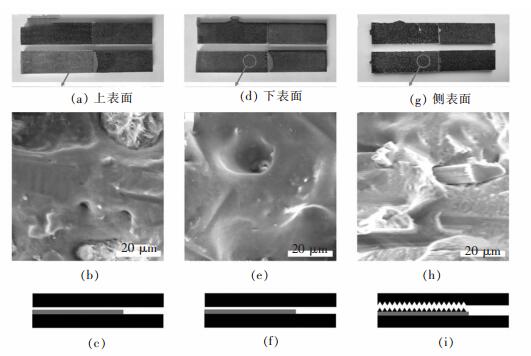

图 6展示了均在0°方向构建样件的不同被黏接表面的SEM图像,用于确定表面形貌对于黏接失效后失效模式的影响。发现在上表面和下表面的黏结层的表面主要是界面破坏,在表面上未观察到纤维。然而侧表面的失效模式并不是相同的界面失效,这表明胶黏剂和样件之间具有良好的相容性。所以粗糙度的增加会导致黏合剂的润湿性和黏合性能的提高。通过检查失效表面,可以发现在侧表面的黏接面观察到了纤维和纤维留下的痕迹。这表明侧表面的失效模式是纤维撕裂失效。因此纤维的存在也将对失效模式以及黏接性能产生影响。

|

|

注:(a-c)分别是上表面的黏接失效实物图,黏接层表面SEM图象以及对应的失效模式示意 (d-f)分别是下表面的黏接失效实物图,黏接层表面SEM图象以及对应的失效模式示意 (g-i)分别是侧表面的黏接失效实物图,黏接层表面SEM图象以及对应的失效模式示意 图 6 黏接面失效分析 Fig. 6 Failure analysis of bonding surface |

2.2 构建角度对黏接强度的影响

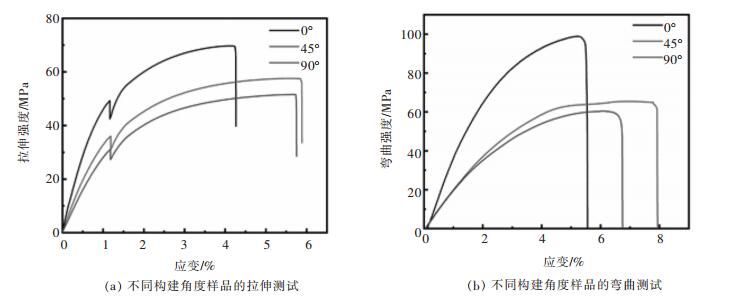

在上述研究的基础上我们可以发现侧表面的黏接性能最好且失效表面暴露出样件内部的碳纤维,所以为了探究如何进一步提高黏接性能,将在侧表面的基础上对样件内部改变纤维方向来判断对黏接性能的影响。依据文献[27-28]的研究结果,选择性激光烧结制造在铺设粉层的过程中,最初放置在垂直于构建平面的方向上的纤维很可能在涂抹粉末时被耙子击中。因此,即使粉末里碳纤维最初的取向是随机的,但在耙子和纤维之间的这种反复的机械作用下使得大部分的碳纤维将平行于建造室的x方向[21, 29]。当然,这将导致由于不同构建角度导致不同纤维取向。图 7显示了具有不同构建角度样件的机械性能,表明了不同纤维取向的增韧效果。在0°纤维方向上(即沿x方向构造),基体提供了一种连续介质,该介质可以保持纤维铺设的方向,在结构上确保了纤维的载荷传递,从而使纤维可以承受压缩和剪切载荷。同时,基体的纤维起到分散和转移载荷的作用,从而增加了沿纤维方向的载荷能力。另外,破坏过程中样品的纤维拉出在强度增加中起重要作用,因此,随着构建角度的减小,样品的拉伸强度和弯曲强度逐渐增加。

|

| 图 7 不同角度的机械性能 Fig. 7 Mechanical properties at different angles |

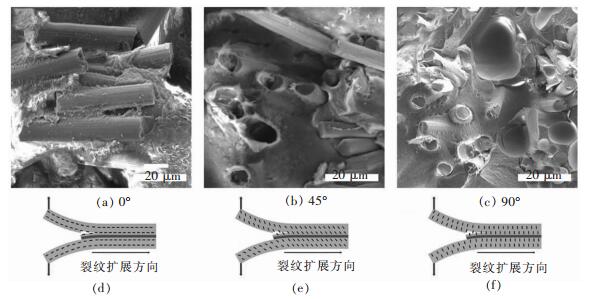

传统纤维增强塑料都是许多单层叠加在一起制备而出的。每一层都有大量平行于叠加面的纤维,所以在平面上可以得到优异的机械性能。但是由于在垂直叠加层的方向上没有纤维增强,所以导致了较低的层间结合力。Pingkaeawat等[30],张远等[31],Saidane等[32], 翁添虎等[33]在复合材料固化强垂直于厚度方向加入了z形销,通过纤维抑制表面失效所带来的能量,可以显著提高复合材料的断裂韧性。选择性激光烧结制造工艺可以很好控制纤维取向,不同的纤维方向将会导致不同的断裂韧性。对测试失效后的DCB样品的表面的纤维取向进行了观察,如图 8所示样品表面的碳纤维出现了明显的取向。

|

| 注:(a)0°方向制备的样品;(b)45°方向制备的样品;(c)90°方向;(d~f)内部纤维取向为0°,45°和90°的纤维增强示意 图 8 失效后不同角度黏接面的SEM图像: Fig. 8 The SEM image of bonding surface at different angles after failure |

图 9所示为不同构建角度下位移-荷载和R曲线。随着构建角度的增加,碳纤维与黏接面的角度也将增加。依据纤维增韧原理,复合材料在被破坏时,纤维首先脱黏才能拔出,纤维拔出会使裂纹尖端应力松弛,从而减缓了裂纹的扩展。纤维拔出需要外力做功,因此起到增强黏接性能的作用,且随着角度的增大纤维拔出所需的能量越多。当构建角度达到90°时将纤维拔出需要提供更大的能量。此时,GIC值达到2 600 J/m2。

|

| 图 9 不同角度的黏接性能 Fig. 9 Bonding properties of different angles |

3 结论

采用I型层间断裂韧性试验方法,研究了选择性激光烧结工艺制备碳纤维尼龙12复合材料样件在不同表面形貌和不同纤维方向下对于黏接和断裂韧性的影响。在没有任何额外的机械和化学处理表面的情况下,选择性激光烧结工艺加工的样件具有3种不同表面形貌,由于在低粗糙度下的浸润性较差,导致界面失效。粗糙度高时浸润性相对较好,但是由于层间强度不足导致纤维撕裂失效。所以侧表面(GIC=2 048 J/m2)的断裂韧性几乎是上表面(GIC= 536 J/m2)的4倍,是下表面(GIC=832 J/m2)的2.5倍。

由于侧面是纤维撕裂失效,样件表面的纤维暴露出来。因此,研究了纤维取向对黏接性能的影响。使用选择性激光烧结工艺构建3种不同角度的样品,由于在刮刀的作用下样件内部出现了明显的纤维取向。结果表明,当纤维方向垂直于黏合表面时,拉出的纤维的抑制效果较优,构建角度在90°(GIC=2 600 J/m2)时提高了520%。

| [1] |

CORBETT M C, SHAROS P A, HARDIMAN M, et al. Numerical design and multi-objective optimisation of novel adhesively bonded joints employing interlocking surface morphology[J].

International Journal of Adhesion and Adhesives, 2017, 78: 111–120. DOI: 10.1016/j.ijadhadh.2017.06.002. |

| [2] |

GARCIA R, PRABHAKAR P. Bond interface design for single lap joints using polymeric additive manufacturing[J].

Composite Structures, 2017, 176: 547–555. DOI: 10.1016/j.compstruct.2017.05.060. |

| [3] |

GOEIJ W C D, TOOREN M J L V, BEUKERS A. Composite adhesive joints under cyclic loading[J].

Materials and Design, 1999, 20: 213–221. DOI: 10.1016/S0261-3069(99)00032-1. |

| [4] |

ASHCROFT I A, SHAW S J. Mode I fracture of epoxy bonded composite joints 2. Fatigue loading[J].

International Journal of Adhesion & Adhesives, 2002, 22: 151–167. |

| [5] |

HART-SMITH L J. A peel-type durability test coupon to assess interfaces in bonded, co-bonded, and co-cured composite structures[J].

International Journal of Adhesion & Adhesives, 1999, 19: 181–191. DOI: 10.1016/S0143-7496(98)00033-5. |

| [6] |

KIM K S, YOO J S, YI Y M, et al. Failure mode and strength of uni-directional composite single lap bonded joints with different bonding methods[J].

Composite Structures, 2006, 72: 477–485. DOI: 10.1016/j.compstruct.2005.01.023. |

| [7] |

SILVA L F M D, FERREIRA N M A J, RICHTER-TRUMMER V, et al. Effect of grooves on the strength of adhesively bonded joints[J].

International Journal of Adhesion & Adhesives, 2010, 30: 735–743. |

| [8] |

STAPLETON S E, WAAS A M, ARNOLD S M. Functionally graded adhesives for composite joints[J].

International Journal of Adhesion & Adhesives, 2012, 35: 36–49. DOI: 10.1016/j.ijadhadh.2011.11.010. |

| [9] |

NGUYEN A T T, BRANDT M, ORIFICI A C, et al. Hierarchical surface features for improved bonding and fracture toughness of metal-metal and metal-composite bonded joints[J].

International Journal of Adhesion & Adhesives, 2016, 66: 81–92. |

| [10] |

吴晓明, 周亚雄, 杨欢庆, 等. 选择性激光烧结翘曲变形抑制工艺[J].

火箭推进, 2019, 45(3): 75–80.

|

| [11] |

张瀚, 蒋国璋, 段现银. 选择性激光烧结3D打印参数对成型精度影响研究[J].

现代制造工程, 2019(5): 77–82.

|

| [12] |

AWAJA F, GILBERT M, KELLY G, et al. Adhesion of polymers[J].

Progress in Polymer Science, 2009, 34: 948–968. DOI: 10.1016/j.progpolymsci.2009.04.007. |

| [13] |

BOUTAR Y, NAIMI S, MEZLINI S, et al. Effect of surface treatment on the shear strength of aluminium adhesive single-lap joints for automotive applications[J].

International Journal of Adhesion & Adhesives, 2016, 67: 38–43. |

| [14] |

HARRIS A F, BEEVERS A. The effects of grit-blasting on surface properties for adhesion[J].

International Journal of Adhesion & Adhesives, 1999, 19: 445–452. DOI: 10.1016/S0143-7496(98)00061-X. |

| [15] |

HIRSCH F, KASTNER M. Microscale simulation of adhesive and cohesive failure in rough interfaces[J].

Engineering Fracture Mechanics, 2017, 178: 416–432. DOI: 10.1016/j.engfracmech.2017.02.026. |

| [16] |

CRITCHLOW G W, BREWIS D M. Influence of surface macroroughness on the durability of epoxide-aluminium joints[J].

International Journal of Adhesion & Adhesives, 1995, 15: 173–176. DOI: 10.1016/0143-7496(95)91628-J. |

| [17] |

CHEN P, WU H Z, ZHU W, et al. Investigation into the processability, recyclability and crystalline structure of selective laser sintered Polyamide 6 in comparison with Polyamide 12[J].

Polymer Testing, 2018, 69: 366–374. DOI: 10.1016/j.polymertesting.2018.05.045. |

| [18] |

KUMAR S, WARDLE B L, ARIF M F, et al. Stress reduction of 3D printed compliance-tailored multilayers[J].

Advance Engineering Materials, 2018, 20: 1700883. DOI: 10.1002/adem.201700883. |

| [19] |

BALDAN A. Adhesion phenomena in bonded joints[J].

International Journal of Adhesion & Adhesives, 2012, 38: 95–116. DOI: 10.1016/j.ijadhadh.2012.04.007. |

| [20] |

徐振宇, 徐东厚, 毛剑, 等. 表面形态对铝合金表面注射结合性能的影响[J].

中国机械工程, 2020(1): 1–7.

|

| [21] |

HE P, KE C, YANG J L, et al. Effects of primer and annealing treatments on the shear strength between anodized Ti6Al4V and epoxy[J].

International Journal of Adhesion & Adhesives, 2015, 57: 49–56. |

| [22] |

LI J, LI Y B, HUANG M H, et al. Improvement of aluminum lithium alloy adhesion performance based on sandblasting techniques[J].

International Journal of Adhesion & Adhesives, 2018, 84: 307–316. |

| [23] |

李培, 钱波, 张池, 等. 基于选择性激光熔化的微多孔表面成形工艺研究[J].

粉末冶金工业, 2019, 29(4): 21–28.

|

| [24] |

GOODRIDGE R D, TUCK C J, HAGUE R J M. Laser sintering of polyamides and other polymers[J].

Progress in Materials Science, 2012, 57: 229–267. DOI: 10.1016/j.pmatsci.2011.04.001. |

| [25] |

杨来侠, 杜康, 桂玉莲, 等. PS/PMMA复合粉末选择性激光烧结成型精度工艺参数的研究[J].

塑料工业, 2019, 47(8): 47–50.

|

| [26] |

YAN C Z, HAO L, XU L, et al. Preparation, characterisation and processing of carbon fibre/polyamide-12 composites for selective laser sintering[J].

Composites Science & Technology, 2011, 71: 1834–1841. |

| [27] |

SHAHZAD K, DECKERS J, ZHANG Z Y, et al. Additive manufacturing of zirconia parts by indirect selective laser sintering[J].

Journal of the European Ceramic Society, 2014, 34: 87–95. |

| [28] |

FEIH S, WEI J, KINGSHOTT P, et al. The influence of fibre sizing on the strength and fracture toughness of glass fibre composites[J].

Composites Part A, 2005, 36: 245–255. DOI: 10.1016/S1359-835X(04)00170-8. |

| [29] |

ARIA S, TSUNODE S, YAMAGUCHI A. Effect of anisotropy in the build direction and laser-scanning conditions on characterization of short-glass-fiber-reinforced PBT for laser sintering[J].

Optics and Laser Technology, 2019, 113: 345–356. DOI: 10.1016/j.optlastec.2019.01.012. |

| [30] |

PINGKAEAWAT K, MOURITZ A P. Improving the modeI delamination fatigue resistance of composites using z-pins[J].

Composites Science and Technology, 2014, 92: 70–76. DOI: 10.1016/j.compscitech.2013.12.009. |

| [31] |

张远, 于妍妍, 何静宇, 等. 碳纳米管薄膜增强复合材料I型断裂韧性研究[J].

碳素技术, 2018, 37(4): 15–20.

|

| [32] |

SAIDANE E H, SCIDA D, PA M L, et al. Mode-I interlaminar fracture toughness of flax, glass and hybrid flax-glass fibre woven composites: Failure mechanism evaluation using acoustic emission analysis[J].

Polymer Testing, 2019, 75: 246–253. DOI: 10.1016/j.polymertesting.2019.02.022. |

| [33] |

翁添虎, 祖磊, 曹东风, 等. 无纺布增强碳纤维层合板Ⅰ型层间断裂韧性研究[J].

玻璃钢/复合材料, 2018(6): 22–27.

|

2020, Vol. 11

2020, Vol. 11