| 放电等离子烧结制备镍掺杂石墨-铜复合材料组织性能研究 |

铜及铜合金以其优异的导电、导热等性能被广泛应用于航空航天和轨道运输行业[1-3],但是自润滑和耐磨性能差限制了它的发展,为了提高铜及铜合金的自润滑和耐磨性能,科研工作者们尝试了在铜基中添加各种润滑剂,如石墨类材料[4-5]以及SiO2[6],TiC[7]等。其中,石墨类材料的固体自润滑性能更受青睐。由于密度和熔点的差异较大,石墨与铜基体之间的润湿性较差[8],传统的铸造方法很难将石墨在铜基体中分散均匀,使得制备出的石墨-铜复合材料界面结合处存在孔隙,结合能力差,严重影响了石墨-铜复合材料的相对密度及力学性能[9-10],从而在复合材料的使用寿命期间造成损坏。因此提高石墨-复合材料力学性能变得至关重要,现有的改善方法主要体现在制备工艺、石墨与铜的界面结合以及添加硬质颗粒。目前,粉末冶金法设备简单,工艺成熟,可以将石墨在铜基中分布均匀[11-12],是制备石墨-铜复合材料最常用的方法,其中放电等离子烧结具有升温快,烧结时间短,烧结样品比普通烧结更致密等优点[13-14],更受青睐。改善界面结合主要为石墨表面镀覆金属如石墨表面镀铜镀镍,但是镀覆工艺复杂,成本较高,镀层的均匀性很难控制[15-17]。掺杂硬质颗粒虽然可以提高复合材料的强度和硬度,但常规掺杂的元素如SiO2[18]等与铜并不互溶,在提高复合材料力学性能的同时,也存在与基体界面结合差的问题。镍在高温下与石墨的润湿性能大于铜与石墨,石墨能以单质碳的形式部分溶解于镍晶格中[19],可以改善石墨与铜之间的界面结合性能,且铜镍无限互溶,因此,加入合金元素镍可以提高石墨-铜复合材料的强度和硬度。由于镍价格相对于铜较高,过多镍的加入会增大对偶磨损[20],所以需要找到合适的镍掺杂含量使复合材料的综合性能达到最佳。在文献[20-21]中,研究者们采用普通气氛烧结对镍掺杂石墨铜复合材料进行了相关研究,探究了镍含量对铜基粉末冶金复合材料摩擦性能的作用机理,但并未结合其显微组织及镍的存在形式进行说明。基于此,文中采用放电等离子烧结工艺,研究镍掺杂含量对石墨-铜复合材料显微组织及其力学性能的影响。

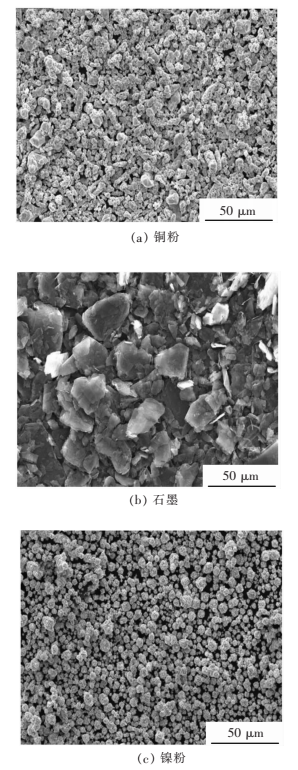

1 实验 1.1 实验材料实验选用的基体材料为高纯电解铜粉(纯度 > 99.9%,平均粒径15 μm,外购中国冶金研究总院,北京),选用的增强体材料为天然鳞片石墨(纯度 > 99.9%,平均粒径38 μm,外购青岛华泰润滑密封科技有限公司,山东青岛)。镍粉为高纯试剂雾化镍粉(纯度 > 99.99%,平均粒径4 μm,外购中国冶金研究总院,北京),原始粉末形貌如图 1。

|

| 图 1 原始粉末2 000倍微观形貌 Fig. 1 2000 times micromorphology of the original powder |

1.2 制备方法

称取3.0 %(指质量分数,下同)石墨粉加入装有无水乙醇的烧杯内,采用超声波震荡60 min使其分散;然后,将石墨分散液与0,3.0%,5.0%,7.0%,9.0%的镍粉和余量铜粉放入球磨罐内,添加一定大小比例的磨球,磨球质量比为ф6:ф4=1:3,并添加适量无水乙醇作为球磨介质和过程控制剂;其次,将球磨罐置于行星式球磨机(MITR-YXQM-2L)中进行行星球磨混料。球磨罐材质为聚四氟乙烯,磨球材质为氧化锆,球磨速度为200 r/min,球料比为10:1,球磨时间为8 h。球磨结束后将浆料经金属网过滤后,放入60 ℃的电热恒温鼓风干燥箱(DHG-9240B)进行干燥,得到石墨含量为3.0%的复合粉末。称取10 g干燥后的石墨/铜复合粉末,装入内径ф15 mm,外径ф35 mm的高强石墨模具内,用30 MPa的压力进行预压成形。将其置于放电等离子烧结炉(LABOX-1575F)中进行烧结,烧结完毕后水冷至室温并脱模取样。烧结工艺参数为:真空度为5 Pa以下,升温速率为100 ℃/min,烧结压力为45 MPa,保温保压为10 min,烧结温度为800 ℃。

1.3 表征及性能测试利用X射线单晶衍射仪(德国,SMART APEX)对复合材料进行物相分析;利用场发射扫描电子显微镜(美国,FEIMLA650F)观察复合粉末的微观形貌和复合材料的显微组织;采用能谱仪(EDS)分析复合材料的界面结合区域元素种类及成分变化;采用阿基米德排水法测量复合材料的密度,从而计算相对密度;采用维氏硬度计(HVS-5)测量复合材料的硬度(测试载荷为1.961 N,保压时间为10 s,测量7次,取平均值);采用高速往复摩擦磨损试验机(MFT-R4000)测量复合材料的摩擦系数(载荷5 N和10 N,频率为5 Hz,磨痕长度5 mm,摩擦时间为20 min)。

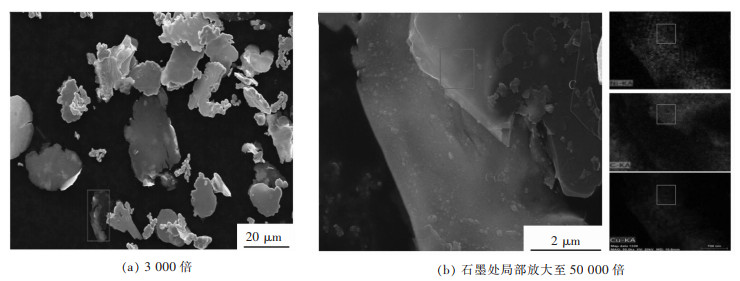

2 结果与讨论 2.1 复合粉末分析图 2所示为镍掺杂球磨后复合粉末的微观形貌以及EDS能谱图。由图 2(a)可知,经过行星球磨后大部分复合粉末呈现扁平状,少部分复合粉末保持粒状,石墨仍以其层片状的形状存在。对复合粉体进行能谱分析结果可以看出铜元素和镍元素能谱相互交叠,说明在铜基粉体上分布有镍元素。这可能是由于经过磨球与磨球或磨球与罐壁的激烈碰撞作用,金属粉体发生较大的塑性变形,铜镍发生焊合或合金化形成Cu-Ni固溶体[22]。为进一步分析石墨表面微观形貌,对图 2(a)标注处进行放大(图 2(b)),发现片层石墨表面上有白色物质(图 2(b)标注处),经过能谱分析这些白色物质包含有铜镍。这说明在球磨过程中部分铜镍粉体破碎细化并黏附在石墨表面,在反复球磨过程中,与石墨紧密结合。

|

| 图 2 镍含量3.0%复合粉末球磨后的微观形貌 Fig. 2 Micromorphology and energy spectrum analysis of 3.0% nickel composite powder after ball milling |

球磨过后镍的存在状态有3种。第1种是以游离单质镍的形式存在,此状态下的镍颗粒部分弥散分布基体中;第2种是镍附着在石墨表面,此状态下的镍存在形式类似石墨表面镀镍;第3种是镍颗粒经过球磨作用与铜粉焊合在一起,以此形式附着在铜粉上,经过对球磨后复合粉体的微观形貌能谱分析和文献[22]介绍,发现镍的该存在形式居多。高温下镍与石墨的润湿性能大于铜与石墨,镍黏附在石墨和铜粉表面这两种粉体的存在状态,都可能使得在后续加压烧结过程中镍与石墨直接接触,改善石墨与铜之间的润湿性,增强界面结合。

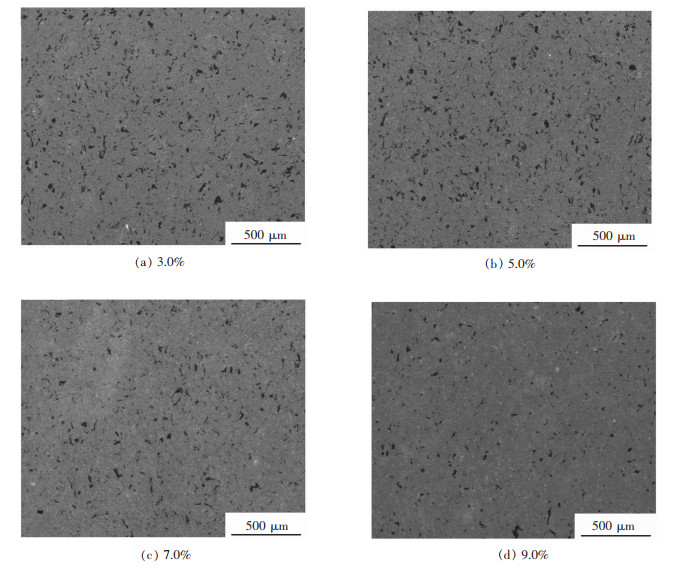

2.2 烧结复合材料样品形貌分析图 3所示为不同镍掺杂含量石墨-铜复合材料烧结后样品低倍表面形貌。由图 3可知,当镍掺杂含量为3.0%和5.0%时,尺寸较大的石墨数量相对更多,说明石墨发生微小团聚数量多;随着镍含量的增加,尺寸较大的石墨数量减少,石墨发生微小团聚数量减小,分布更加均匀。这主要有以下几方面原因,一方面复合粉末在行星球磨过程中,不断受到磨球与磨球、磨球与筒壁的碰撞和挤压,使复合粉末发生碾压和塑性变形,部分铜镍粉体发生强制性焊合,在较大塑性变形力的驱使下形成部分铜镍合金粉末。在后续的加压烧结过程中,较软铜先发生变形,而位于其周围的铜镍复合颗粒由于硬度较大,不易发生变形,两种粉末不易协同变形,在压制压力作用下必然发生相对滑动,产生剪切力,部分石墨被剪切细化,镍含量越多越有利于铜镍合金粉末的形成,对石墨的剪切细化越明显;同时这些硬质颗粒也起到钉扎的作用,不易使石墨滑移团聚到一起。另一方面在高温下镍与石墨的润湿性能大于铜与石墨,在加压烧结过程中黏附在石墨表面的镍(如图 2(b)),有助于形成良好的界面结合,降低了石墨团聚的可能性[23-24]。

|

| 图 3 不同镍掺杂含量对应的石墨-铜复合材料200倍形貌 Fig. 3 200 times magnification morphology of graphite-copper composites corresponding to different nickel doping contents |

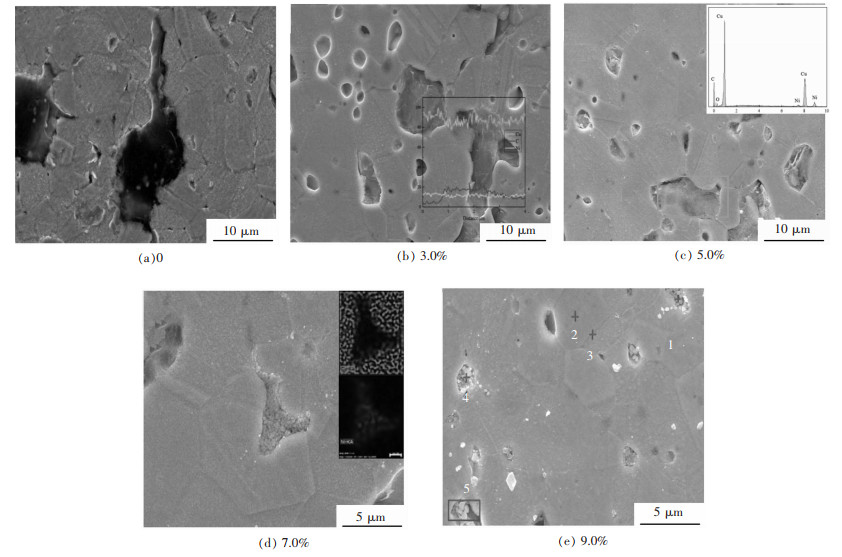

图 4所示为不同镍掺杂含量石墨-铜复合材料高倍显微形貌图。由图 4可知,未掺杂镍的石墨-铜复合材料在石墨与铜的界面结合区域发现明显孔洞如图 4(a);而掺杂镍的复合材料石墨与基体结合紧密,界面结合处并未发现明显孔洞如图 4(b)和图 4(c)。对图 4(b)和图 4(c)石墨处进行能谱分析发现,石墨表面成分以铜基为主,同时包含有少量的镍元素,碳元素强度相对偏低,说明石墨与铜界面结合较好。这是因为石墨与铜不润湿,在高温下铜塑性增大,具有一定的流动性,而石墨是一种多孔材料,在压制压力下,铜会填充石墨的孔隙;镍与石墨的润湿性大于铜与石墨,分布在石墨与铜基体之间的镍元素,与石墨相互扩散[25],使石墨与基体之间的界面结构由石墨/铜变为石墨/镍/铜,润湿性得到改善,使得界面结合强度提高。从图 4(b)中发现晶界处存在不少孔洞,这些孔洞主要由两部分组成,一部分为石墨在机械抛光和腐蚀作用下脱落形成,另一部分为未与铜基互溶弥散分布在晶界的镍颗粒,通过腐蚀液的侵蚀作用,脱离基体形成凹坑。

|

| 图 4 不同镍含量石墨-铜复合材料高倍显微形貌和EDS像 Fig. 4 High magnification micrographs and EDS diagrams of graphite-copper composites with different nickel contents |

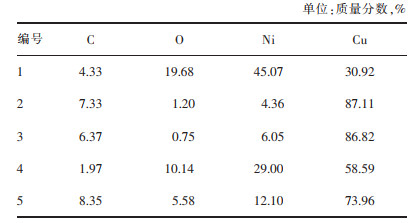

当镍含量(指质量分数,下同)为7.0%时局部发现有颗粒聚集物如图 4(d),表面存在孔隙,镍掺杂含量为9.0 %(指质量分数)时局部发现有颗粒团聚物,呈现散落颗粒状。分别对几处颗粒聚集物进行能谱分析,发现图 4(d)团聚处为镍,图 4(e)颗粒聚集处镍氧含量偏高,为明显的镍偏聚,其对应的能谱分析见表 1。颗粒聚集处氧含量偏高可能是由于制样过程中,偏聚镍颗粒裸露氧化造成。镍偏聚处存在孔隙或呈现颗粒状是因为镍的熔点为1 453 ℃,远高于铜熔点1 083 ℃,所以在SPS 800 ℃烧结条件下,很难使偏聚的镍充分烧结,使得偏聚部分存在孔隙或完全呈现颗粒状,对复合材料的致密化及其组织和性能造成一定的影响。同时这也表明,现有的工艺条件下,随着镍含量的增加,镍偏聚现象越来越严重,当镍含量为9.0%时,部分偏聚的镍呈颗粒态存在。

| 表 1 图 4(e)对应能谱的元素分布 Table 1 Figure 4(e) element distribution of the energy spectrum |

|

| 点击放大 |

2.3 烧结样品XRD衍射图谱

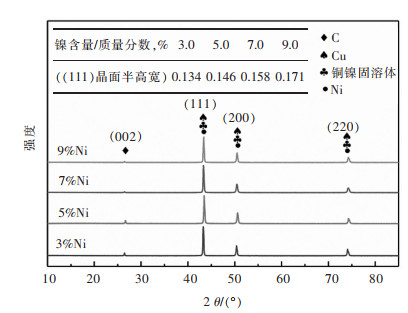

图 5所示为不同镍掺杂含量石墨-铜复合材料的X-ray衍射图谱。由图 5可知,复合材料分别在衍射角为43.3 °、50.4 °,74.2 °位置出现了衍射峰,其对应的晶面指数(111)、(200)、(220),对比标准卡片发现这几处峰为铜相、镍相和铜镍α固溶体。经过jade软件处理得到不同镍掺杂含量对应石墨-铜复合材料在晶面指数(111)处峰的半高宽列于图 5中。随着镍掺杂含量的增加,晶面指数(111)衍射峰的半高宽逐渐增大,且衍射峰强度略微弱化。衍射峰宽化反映了铜晶粒尺寸发生细化,衍射峰强度弱化反映了晶格缺陷增加。这是因为在行星球磨过程中,塑性较好的铜粉和镍粉不断受到磨球的碰撞和挤压,诱发铜粉发生晶格畸变,同时产生大量位错,形成小的位错胞,导致衍射峰弱化;随镍含量的增加石墨团聚数量变小,镍弥散分布数量增多,阻碍了晶粒长大,衍射峰宽化。同时在衍射角为26.5°附近出现碳相(002)衍射峰,且随着镍含量的增加,衍射峰强度不断减弱。这是因为随着镍含量的添加,石墨团聚数量少,表面被镍铜所包覆的石墨数量增多(图 4(b)、图 4(c)所示),界面结合也更为紧密。

|

| 图 5 不同镍掺杂含量石墨-铜复合材料XRD衍射图谱 Fig. 5 XRD patterns of graphite-copper composites with different nickel doping contents |

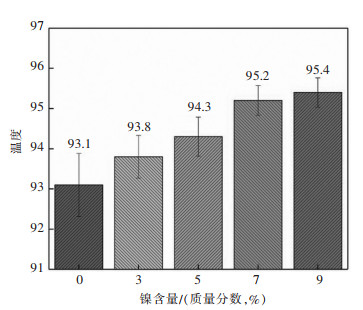

2.4 相对密度

图 6所示为不同镍掺杂含量对应的石墨-铜复合材料的相对密度关系图。由图 6可知,随着镍含量的增加,复合材料相对密度不断增加,镍掺杂含量从7.0%升高至9.0%时,其相对密度增幅最缓。这是因为未添加镍时,铜基体与石墨之间润湿性较差,在SPS烧结过程中铜基体与石墨之间界面存在些许孔洞如图 4(a),界面结合不紧密,造成复合材料的相对密度较低;而添加镍可以通过镍粉颗粒黏附在石墨或铜基体表面,在SPS烧结过程中改善了铜与石墨之间的界面结合状况,降低界面结合处的孔隙,从而提高了复合材料相对密度。镍掺杂含量为7.0%时,开始出现块状镍偏聚现象如图 4(d),但相对密度仍得到很大的提高,随着镍掺杂含量的进一步增加,复合材料出现明显镍颗粒偏聚且数量也增多如图 4(e)中能谱对应的1、4、5处,阻碍了烧结致密度进程,使复合材料相对密度增幅变缓。这同时也能从侧面反映镍掺杂对石墨与铜界面结合的改善,即使出现镍偏聚的情况,相对密度仍能得到提升。

|

| 图 6 不同镍掺杂含量对应石墨-铜复合材料相对密度关系 Fig. 6 Relative density of graphite-copper composites with different nickel doping contents |

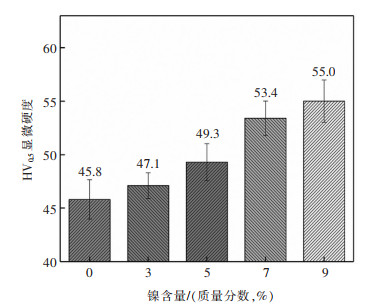

2.5 硬度

图 7所示为不同镍掺杂含量对应的石墨-铜复合材料维氏硬度。同相对密度相似,复合材料维氏硬度也是随着镍掺杂含量的增加而增加,镍掺杂含量为7.0%时,硬度增幅最大。硬度升高的原因一方面是因为镍与石墨在高温下的润湿性较铜与石墨好,随着镍含量的增加,复合材料的界面结合力提高,相对密度增加,孔隙率减少,维氏硬度提高。另一方面镍的添加,在烧结过程中一部分会与铜形成α固溶体,起到固溶强化的作用,一部分以单质镍的形式弥散于基体中,起到弥散强化的作用,同时弥散分布的镍颗粒还能有效地抑制晶粒增长,细化晶粒,从而提高复合材料硬度。当镍掺杂含量小于7.0%时,镍颗粒弥散强化作用相对较弱,石墨团聚数量多,细化晶粒作用小,硬度增幅较小。镍掺杂含量为7.0%时,石墨团聚数量进一步减少,相对密度增幅大,弥散分布的镍单质颗粒相对较多,细晶强化和弥散强化作用增强,硬度增幅最大。镍掺杂含量大于7.0%时,颗粒状的镍偏聚对复合材料的致密化起到阻碍作用,使复合材料相对密度增幅变缓,引起硬度增幅减缓。

|

| 图 7 不同镍掺杂含量对应石墨-铜复合材料维氏硬度 Fig. 7 Vickers hardness of graphite-copper composites with different nickel doping contents |

2.6 摩擦磨损

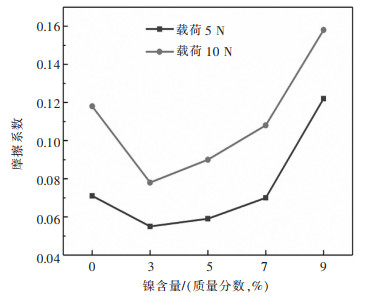

分别对烧结好的样品进行载荷5 N和10 N的摩擦磨损测试,得到不同镍掺杂含量对应石墨-铜复合材料摩擦系数如图 8。由图 8可知,随着镍掺杂含量的增加,摩擦系数先减小后增大,在5 N载荷下,镍掺杂含量从3.0%增至9.0%时,复合材料的摩擦系数由0.055升高至0.16,未掺杂镍的复合材料摩擦系数较镍掺杂含量3.0%~7.0%时高,镍掺杂含量大于7.0%时,摩擦系数增幅较大。这是因为在对镍掺杂石墨-铜复合材料摩擦系数影响的相关程度上,相对密度占据主导地位,其次是硬度,增大相对密度和硬度会使摩擦系数降低[26]。未掺杂镍的石墨-铜复合材料相对密度和硬度相对较低,磨损表面质量差,与对偶材料发生黏着作用,使得摩擦系数较大。镍的掺杂使复合材料的相对密度和硬度增加,提高了复合材料的抗变形能力,塑性变形减小,降低了犁削作用,使得镍掺杂含量3.0%~7.0%摩擦系数低于未掺杂镍的石墨-铜复合材料。但随着镍含量的进一步增加磨损表面脱层现象加剧,使摩擦过程形成的石墨润滑膜剥落,增大了摩擦阻力,同时团聚的镍颗粒在摩擦过程中也易散落出来,镍硬度大于铜,脱落的镍颗粒暴露于磨损表面,阻碍了相对滑动,增大了摩擦系数[6]。由图 8中也可以看出随着载荷的增加,摩擦系数增大。这是由于载荷增大,使得对偶材料的切削作用力增大,复合材料的塑性变形增大,提高了复合材料的摩擦系数。

|

| 图 8 不同镍掺杂含量石墨-铜复合材料在不同载荷的摩擦系数 Fig. 8 Friction coefficients of graphite-copper composites with different nickel doping contents under different loads |

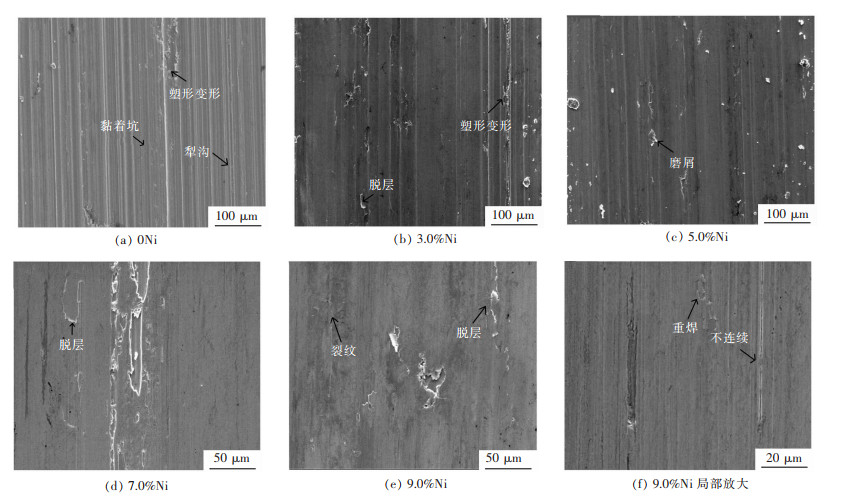

图 9所示为外加载荷10 N时不同镍含量的石墨-铜复合材料磨损表面的SEM形貌。由图 9可知,镍掺杂含量为0、3.0%和5.0%时,磨损表面可以观察到大量的犁沟、脱层、塑性变形和黏着坑(如图 9(a)~图 9(c)),这表明试样的磨损机制为磨粒磨损、分层和黏着磨损。随着镍含量的增加,试样的磨损表面变得更加光滑,犁沟逐渐变浅。镍含量为7.0%和9.0%时只发现有很浅的沟槽、脱层、裂纹,这说明镍含量的增加抑制了复合材料的塑性变形和黏着磨损,因此样品的磨损机制变为脱层、疲劳磨损和轻微的磨粒磨损。这是因为镍含量较少时样品本身的硬度低,摩擦过程中容易产生更多的磨屑,导致摩擦磨损环境的恶化,一些磨屑颗粒分布在磨损表面,当表面在法向力的作用下相互接触时,颗粒起犁削作用产生犁沟和塑性变形[3]。随着镍含量的增加,样品硬度增加,石墨越细小,弥散分布越均均,磨损表面石墨膜更致密,使犁沟变浅。通过对9.0%Ni磨痕的形貌放大图 9(f),发现有脱落磨屑的重焊和很浅的沟痕,并且沟痕不连续,说明往复摩擦过程中脱落的磨屑发生重焊,部分磨屑填充了摩擦产生的沟痕,使摩擦表面光滑。

|

| 图 9 载荷10 N的磨痕形貌 Fig. 9 Wear scar morphology at 10 N load |

3 结论

1)随着镍含量的增加复合材料的石墨团聚数量越小,分布越均匀,镍含量为9%时出现明显的镍偏聚。掺杂镍的石墨-铜复合材料界面结合更好,界面处孔隙降低。

2)复合材料的相对密度和显微硬度随镍含量的增加而增大,摩擦系数先降低后增高,随载荷的增大,摩擦系数增大,不含Ni时,摩擦系数增幅最大。

3)镍的加入抑制了磨损表面的塑性变形,随着镍含量的增大,磨损表面越来越光滑,磨损形式从磨粒磨损为主变为分层磨损主导,出现磨屑重焊现象。

4)当镍掺杂含量为7.0%时,石墨-铜复合材料综合性能较好。

| [1] |

WANG Q, CHEN M, SHAN Z, et al. Comparative study of mechanical and wear behavior of Cu/WS2 composites fabricated by spark plasma sintering and hot pressing[J].

Journal of Materials Science & Technology, 2017, 33(11): 1416–1423. |

| [2] |

ELKADY O A M, ABU-OQAIL A, EWAIS E M M, et al. Physico-mechanical and tribological properties of Cu/h-BN nanocomposites synthesized by PM route[J].

Journal of Alloys and Compounds, 2015, 625: 309–317. |

| [3] |

XU E, HUANG J, LI Y, et al. Graphite cluster/copper-based powder metallurgy composite for pantograph slider with well-behaved mechanical and wear performance[J].

Powder Technology, 2019, 344: 551–560. |

| [4] |

KOVACIK J, EMMER S, BIELEK J, et al. Effect of composition on friction coefficient of Cu-graphite composites[J].

Wear, 2008, 265(3/4): 417–421. |

| [5] |

AYYAPPADAS C, MUTHUCHAMY A, ANNAMALAI A R, et al. An investigation on the effect of sintering mode on various properties of copper-graphene metal matrix composite[J].

Advanced Powder Technology, 2017, 28(7): 1760–1768. |

| [6] |

ZOU H, RAN X, ZHU W, et al. Tribological behavior of copper–graphite composites reinforced with cu-coated or uncoated SiO2 particles[J].

Materials, 2018, 11(12): 2414. |

| [7] |

RAJKUMAR K, ARAVINDAN S. Tribological performance of microwave sintered copper-TiC-graphite hybrid composites[J].

Tribology International, 2011, 44(4): 347–358. |

| [8] |

KENNEDY A R, WOOD J D, WEAGER B M. The wetting and spontaneous infiltration of ceramics by molten copper[J].

Journal of Materials Science, 2000, 35(12): 2909–2912. |

| [9] |

ZHOU X, CHEN L, CAO H, et al. Effects of emulsified asphalt on the mechanical and tribological properties of copper/graphite composites[J].

Materials Research Express, 2019, 6(5): 1–16. |

| [10] |

HE J, ZHANG H, ZHANG Y, et al. Effect of boron addition on interface microstructure and thermal conductivity of Cu/diamond composites produced by high temperature-high pressure method[J].

Physica Status Solidi (a), 2014, 211(3): 587–594. |

| [11] |

NAYAK D, DEBATA M. Effect of composition and milling time on mechanical and wear performance of copper-graphite composites processed by powder metallurgy route[J].

Powder Metallurgy, 2014, 57(4): 265–273. |

| [12] |

SAMAL C P, PARIHAR J S, CHAIRA D. The effect of milling and sintering techniques on mechanical properties of Cu-graphite metal matrix composite prepared by powder metallurgy route[J].

Journal of Alloys and Compounds, 2013, 569: 95–101. |

| [13] |

张雪辉, 章标, 朱太恒, 等. W-4.9Ni-2.1Fe高比重合金的摩擦磨损行为[J].

有色金属科学与工程, 2016, 7(4): 33–39.

|

| [14] |

徐唱, 罗江斌, 彭弯弯, 等. NASICON型固体电解质Li1.1Y0.1Zr1.9(PO4)3的SPS烧结及性能研究[J].

有色金属科学与工程, 2018, 9(1): 66–70.

|

| [15] |

SHANAGHI A, CHU P K, XU R, et al. Structure and properties of TiC/Ti coatings fabricated on NiTi by plasma immersion ion implantation and deposition[J].

Vacuum, 2013, 89: 238–243. |

| [16] |

WANG Q X, LIANG S H. Investigation on preparation and diffusion barrier properties of W-Ti thin films[J].

Vacuum, 2011, 85(11): 979–985. |

| [17] |

ZHANG R, HE X, CHEN Z, et al. Influence of Ti content on the microstructure and properties of graphite flake/Cu-Ti composites fabricated by vacuum hot pressing[J].

Vacuum, 2017, 141: 265–271. |

| [18] |

YE Y, RAN X, DONG B, et al. Effect of graphite content on the tribological properties of Cu-Graphite-SiO2 composites[C]//Chinese Materials Conference Springer, Singapore, 2017: 899-909.

|

| [19] |

尹延国, 杜春宽, 郑治祥, 等. 镀镍石墨粉对铜基石墨复合材料力学性能的影响[J].

中国有色金属学报, 2006, 16(11): 1895–1901.

|

| [20] |

姚冠新, 牛华伟. 镍对铜基粉末冶金摩擦材料摩擦磨损性能的影响[J].

热加工工艺, 2016, 45(8): 121–124.

|

| [21] |

余亚岚, 袁楠, 江丹露, 等. 镍与石墨含量对新型铜基粉末冶金受电弓滑板材料性能的影响[J].

粉末冶金材料科学与工程, 2015, 20(3): 419–424.

|

| [22] |

李宏伟, 张孟珂. 微颗粒制备Cu-Ni二元合金及性能研究[J].

热处理技术与装备, 2019, 40(4): 8–11.

|

| [23] |

YUAN Y, GAN X, LAI Y, et al. Microstructure and properties of graphite/copper composites fabricated with Cu-Ni double-layer coated graphite powders[J].

Composite Interfaces, 2019, 27(3): 1–15. |

| [24] |

TANG Y, YANG X, WANG R, et al. Enhancement of the mechanical properties of grapheme-copper composites with grapheme-nickel hybrids[J].

Materials Science and Engineering: A, 2014, 599: 247–254. |

| [25] |

WANG Y, GAO Y, LI Y, et al. Research on nickel modified graphite/Cu composites interface[J].

Surface and Coatings Technology, 2017, 328: 70–79. |

| [26] |

WANG Y, GAO Y, SUN L, et al. Effect of physical properties of Cu-Ni-graphite composites on tribological characteristics by grey correlation analysis[J].

Results in Physics, 2017(7): 263–271. |

2020, Vol. 11

2020, Vol. 11