| 漂白粉浸出贵州难浸金矿的正交试验研究 |

随着金矿的不断开采, 易处理金矿资源日益枯竭, 储量巨大的难处理金矿正逐渐成为黄金产业的重要原料来源[1-2]。工业上常用氰化浸金法提取黄金, 但其对难浸金矿浸出效果较差, 浸出前需进行预处理才能实现黄金的有效提取, 且浸出过程易受杂质元素影响, 同时氰化物为剧毒化学品, 对人体及环境危害极大[3-4]。随着人们环保和安全意识的提高, 寻求高效、安全、环保的非氰化浸金法成为新的研究热点。目前, 难浸金矿石的非氰化浸出方法主要有硫脲法、硫代硫酸盐法、氯盐法、多硫化物法、石硫合剂法[5-6]。

在黄礼煌的《金银提取技术》[7]一书中曾提到漂白粉具有浸金的能力, 但目前鲜见具体文献和研究成果的报道, 文中设计并进行了漂白粉浸出贵州难浸金矿的正交试验, 结合实验数据证实了漂白粉具有对金的浸出能力, 此方法属于非氰化浸金中的氯盐法的一种, 该方法具有浸出速率快、浸出率高、无污染、成本低等优点。且相比于氯盐法中研究更为成熟的次氯酸钠浸金法, 漂白粉为固体物质, 更易储存运输, 同时价格更为低廉。旨在通过正交试验探索漂白粉浸金的可行性[8-9]。

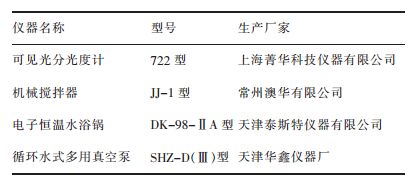

1 试 验 1.1 试验仪器及试剂试验所用主要仪器见表 1所列。

| 表 1 试验主要仪器 Table 1 Test main instruments |

|

| 点击放大 |

试验所用主要试剂:氢氧化钠, 浓硝酸, 浓盐酸, 蒸馏水(上述试剂均为AR分析纯);漂白精(有效氯55%±3%)。

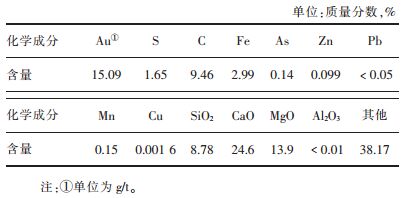

1.2 试验原料试验所选用的金矿石取自贵州省水银洞金矿, 属于典型的卡林型金矿, 该金矿是一种金粒粒度极小(r≈0.1 μm), 且以显微-次显微形态被包裹于硫化物等物相中的难选冶型金矿, 经过贵州省地矿局的分析表明该金矿石的含金品位为15.09 g/t。试验所用难浸金矿石中金主要被硫化物(黄铁矿、毒砂)包裹[10-11]。其原矿的主要化学成分见表 2原矿化学成分分析结果。

| 表 2 原矿化学成分分析结果 Table 2 Analysis results of raw mineral chemical composition |

|

| 点击放大 |

1.3 试验原理及方法

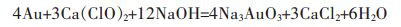

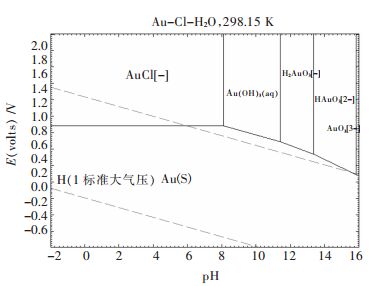

漂白粉中的有效成分为次氯酸钙, 具有强氧化性、受热易分解等特性[12-13], 为金矿浸出的主要物质。结合图 1金氯水体系的E-pH图可知, 在酸性或碱性条件下, 次氯酸钙均能氧化溶解金矿。试验为保证浸出液有效氯的浓度, 降低漂白粉的损耗, 在浸出剂溶液中加入氢氧化钠, 使浸出过程在高碱度条件下进行, 此时反应生成物为金酸络合离子。碱性条件下其浸金化学反应方程式如下:

|

(1) |

|

| 图 1 金氯水体系的E-pH Fig. 1 electric potential pH diagram of gold water chlorine system |

试验具体流程为, 将原矿破碎、球磨至粒径≤0.075 mm且占比95%以上, 混匀烘干备用, 随后称取40 g矿样加入至经NaOH调节pH后的一定浓度漂白粉溶液(有效氯含量55%±3%)中进行浸出, 浸出过程伴随定速搅拌, 一定时间后进行抽滤, 将得到的滤饼烘干称重, 然后利用硫代米蚩酮(TMK)分光光度法测定矿渣中的金含量, 从而测算出金的浸出率。

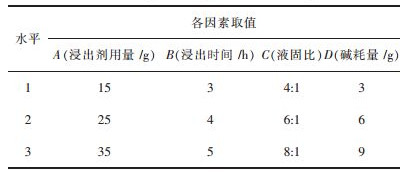

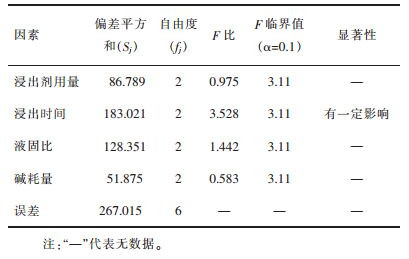

2 正交试验设计经前期单因素试验研究发现, 影响漂白粉浸出难浸金矿的浸出率主要因素有:浸出剂用量(A)、浸出时间(B)、液固比(C)、碱耗量(D)4个因素, 固定试验温度为室温(25 ℃), 其中液固比即浸出液体积与矿粉质量之比(单位:mL/g, 下同)。选取上述4个因素, 并结合前期单因素试验的研究数据, 对每个因素选取3个水平条件进行比较, 具体数值见表 3正交实验设计表。

| 表 3 正交实验设计表 Table 3 Orthogonal experimental design table |

|

| 点击放大 |

根据表 3提供的因素和水平进行正交表的设计, 本试验一共需考虑4个因素(A、B、C、D)和3个水平条件, 因此设计L9(34)正交表进行试验, 设计所得正交试验见表 4。

| 表 4 正交试验方案及结果 Table 4 Orthogonal test plan and results |

|

| 点击放大 |

3 试验结果与讨论 3.1 正交试验

按照正交试验设计表, 依次做1#~9#样品试验, 每次取40 g原矿, 依照设计表按不同因素下的条件进行浸出试验, 同时控制每组浸出温度为25 ℃, 经过搅拌、抽滤、烘干称量后, 通过可见光分光光度计分析金的浸出率。具体试验数据见表 4正交试验方案及结果。

由表 4正交试验方案及结果可见, 正交试验中各水平条件下金的浸出率与前期单因素试验的结果吻合度较高[13], 数据可信。其中3#、5#、9#试验数据较为接近, 这3组试验共同特点是液固比均比较大, 液固比范围在6~8;浸出时间在4~5 h时浸出率较高;而浸出剂用量的较优因素作用不明显。从碱加入量方面来看, 氢氧化钠在3、9 g两个加入量时均有较高浸出率, 而在6 g加入量时浸出率出现明显降低。

3.2 极差分析通过表 4正交试验方案及结果可知:极差R(B)>R(A)>R(D)>R(C), 即各因素对金的浸出率影响程度主次关系为:浸出时间>浸出剂用量>碱耗量>液固比。

浸出时间对浸出率影响最大, 主要是由于该金矿中大量微粒金被FeS2包裹, 其次被FeAsS包裹, 在浸出过程中还伴有FeS2与浸出液的化学反应过程:

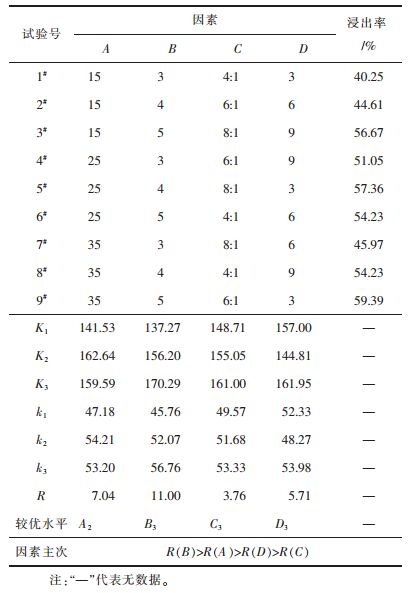

|

(2) |

结合图 1金氯水体系E-pH图以及式(2)来看, 体系中金与FeS2在浸出液中反应消耗大量氢氧化钠, 浸出剂溶液体系pH值降低且黄铁矿中亚铁离子被氧化成三价铁离子后与氢氧根离子形成氢氧化铁胶体, 对金颗粒产生吸附作用, 使得渣中的金含量增加, 出现“贵损”现象[14-15]。因此, 浸出结果对反应时间的变化较为敏感, 浸出时间不足导致对金的包裹物分解较弱, 浸出率较低。而浸出时间过长又会导致反应产物Fe(OH)3胶体吸附浸出的金, 致使金留于渣中, 无法洗出, 造成浸出率较低。

浸出剂用量为第二影响因素, 从本试验来看, 所选3个水平15、25、35 g分别约为理论用量1倍、2倍、3倍, 因此该条件下浸出剂用量的变化主要决定了浸出剂溶液的浓度及黏度, 而液体的浓度及黏度对浸出率均有直接影响。

碱耗量与液固比的影响程度相对较小, 主要是因为液固比与浸出剂用量两者均能改变浸出剂溶液的浓度, 相同浸出剂用量下液固比的变化对浸出率影响并无明显规律。碱耗量方面, 根据图 1金水氯体系E-pH图可知, 由于次氯酸钙具有强氧化性, 即使在酸性条件下, 其依然能对金矿进行有效浸出, 因此碱耗量对浸出率影响相对较小。

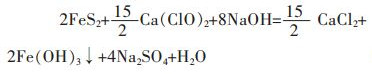

3.3 方差分析极差分析法所得各因素极差值R按由大至小排序则是各因素对漂白粉浸出贵州难浸金矿的影响主次关系, 同时可通过均值k得到较优的试验参数, 该方法简单便捷, 但不能将试验过程中由于试验误差而产生的数据波动与试验因素改变引起的数据波动区分开。因此, 在极差分析的基础上, 还需进行方差分析, 探寻各因素对漂白粉浸出效果影响是否显著, 同时可将各因素、各水平条件以及交互作用下引起的数据波动与试验误差引起的数据波动分开。

根据表 4正交试验数据及方差分析计算公式可得表 5方差分析表, 其中显著水平α=0.1, 查F分布表得Fα=0.1(2, 8)=3.11。

| 表 5 方差分析表 Table 5 Analysis of variance table |

|

| 点击放大 |

由表 5可知, 浸出时间的F比=3.528﹥Fα=0.1 (2, 8)=3.11, 即浸出时间对漂白粉浸金的影响具有一定的显著性, 而其余3个因素的方差比F均小于F临界值, 因此可判断浸出剂用量、液固比、碱耗量对漂白粉浸出黄金能力的显著性并无明显影响, 与极差分析法所得结果相符。

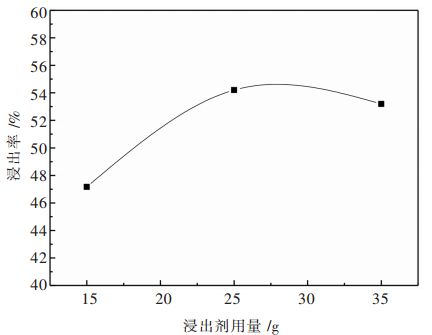

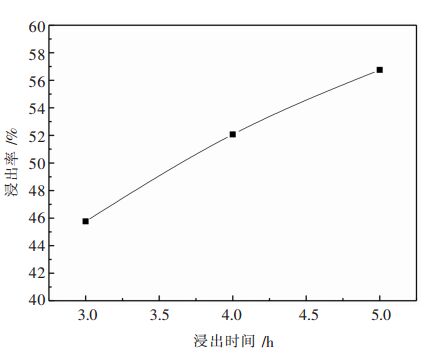

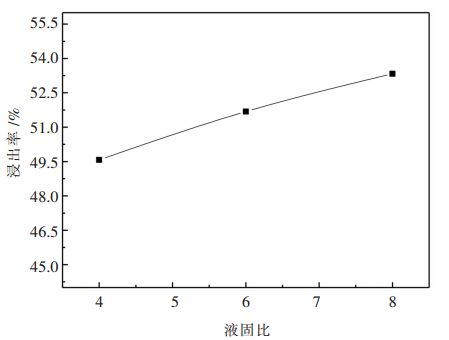

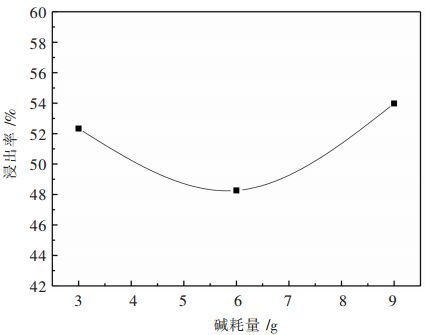

3.4 均值分析以各因素为横坐标, 取各个因素的每个水平的浸出率平均值(kx, x=1、2、3)为纵坐标, 作图分析各因素与其水平指标之间的趋势关系, 见图 2~图 5。

|

| 图 2 浸出剂用量均值主效应曲线 Fig. 2 ain effect diagram of leaching agent mean |

|

| 图 3 浸出时间均值主效应曲线 Fig. 3 Leaching time average value main effect diagram |

|

| 图 4 液固比均值主效应曲线 Fig. 4 Liquid-solid ratio average value effect diagram |

|

| 图 5 碱耗量均值主效应曲线 Fig. 5 Alkali consumption average value main effect diagram |

由图 2浸出剂用量均值主效应图可见, 在浸出剂用量低于25 g(约为理论用量2倍)时, 金的浸出率均值随着浸出剂用量的增加而增加, 这是因为次氯酸钙具有强氧化性, 其在浸出液中浓度的升高使得矿粉中包裹着金的FeAsS、FeS2越易发生分解, 被包裹的金能更多的与浸出剂接触、反应, 从而提高浸出率。在漂白粉加入量达25 g时浸出率达到最大, 为54.21%;之后, 随着浸出剂的继续加入, 浸出率均值没有升高反而略有下降, 分析主要原因是由于浸出剂加入量过大且漂白粉溶解度不高, 因此使得矿浆变得黏稠, 降低了传质速率, 且Fe(OH)3胶体的生成会反吸附已经浸出的黄金, 从而导致金浸出率出现下降。由图 2可知, 在A因素下较优水平为A2, 即浸出剂用量为25 g浸出率均值最高。

由图 3浸出时间均值主效应图可见, 随着浸出时间从3 h增加至5 h, 金的浸出率均值不断增加, 且在浸出时间5 h时达到最大, 为56.76%。浸出时间3 h时浸出反应不彻底, 矿粉中仍有较多硫化物包裹未被打开, 导致3 h条件下金矿浸出率均值过低。随着浸出时间增加, 浸出体系反应更为充分, 浸出率随之不断增大。在前期的单因素试验中, 试验了5 h以上的浸出效果, 经长时间反应搅拌, 次氯酸钙反应消耗的同时会与搅拌卷入的二氧化碳反应致使其有效浓度进一步降低, 导致金浸出率下降, 同时过长的浸出时间对实际生产意义不大[16-18]。因此, 本试验将5 h视为该因素下的较优水平。由图 3可知, B因素下较优水平为B3, 即浸出时间为5 h浸出率均值最高。

由图 4液固比均值主效应图可见, 液固比为4:1时, 金的浸出率均值为49.57%, 而后浸出率随着液固比的增大呈较为线性的升高趋势, 在液固比为8:1时, 浸出率达到最大, 为53.33%。液固比为4:1时, 由于浸出过程在500 mL烧杯中进行, 此时浸出体系液位较低, 矿浆黏度及流动性较差, 浸出剂并不能充分与矿浆中金的包裹物反应, 因此金的浸出率较低。随着液固比的增大, 浸出体系的黏度及动力学性能转好, 浸出率也随之增高, 在液固比8:1时达到最大。在前期单因素试验中测试过液固比高于8:1的浸出试验, 但试验结果较液固比8:1时出现了降低[13]。由于过高的液固比实际降低了浸出液中浸出剂和碱的浓度, 同时过高液固比增大了试验设备的能耗, 降低设备的使用效率, 实际应用价值不大。因此, 本试验将液固比8:1视为该因素下的较优水平, 即在C因素条件下较优水平为C3, 液固比为8:1时浸出率均值最大。

由图 5碱耗量均值主效应图可见, 前期金的浸出率随着氢氧化钠加入量的增多反而出现下降趋势, 在加入量为6 g时达到最低, 均值为48.27%。随后浸出率均值升高, 在加入量为9 g时达到最高, 均值为53.98%。结合图 1金氯水体系E-pH电位图来看, 当氢氧化钠加入量为6 g时, 试验测得此时体系pH=11, 金的物态为金氢氧根离子, 而当氢氧化钠加入量为3 g和9 g时, 试验测得此时溶液体系pH值分别为7.5和14.5, 此时金的物态为金氯络合物和金氧络合物, 这两种金的络合物离子相比于金氢氧根离子来说, 具有更好的水溶性[19-21]。因此, 导致氢氧化钠加入量为3 g和9 g时金的浸出率更好。特别地, 在加入量为9 g时, 体系pH值很高, 该条件下金的物态为负一价的AuO3-, 氧化电位低, 使得浸出率均值达到最高, 为53.98%。由图 5可知, 因素D条件下较优水平为D3, 即碱耗量为9 g时浸出率均值最高。

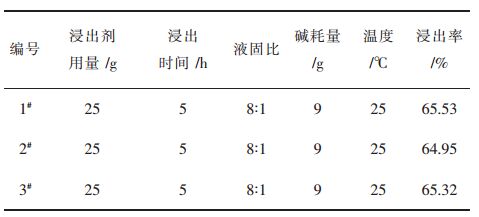

3.5 验证试验由表 4正交试验方案及结果可以得出较优试验条件为:浸出剂用量25 g(约2倍理论量), 浸出时间5 h, 浸出液固比为8:1, 浸出碱用量为9 g。根据上述较优工艺条件, 进行3次重复验证试验, 其试验结果见表 6。结果显示, 在浸出剂25 g、浸出时间2 h、液固比8:1、碱加入量9 g、温度35 ℃条件下对贵州难浸金矿浸出均有较好提金效果, 浸出率均值达到65.27%。

| 表 6 较优工艺条件验证试验结果 Table 6 Optimal process conditions verification test results |

|

| 点击放大 |

3.6 浸出前后矿样XRD分析

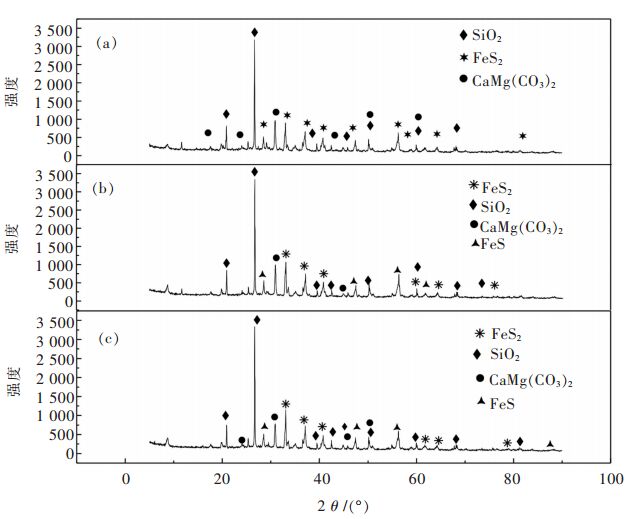

分别对原矿、较优工艺条件下浸出渣做XRD扫描实验, 实验结果见图 6原矿、浸出渣的XRD图谱, 其中图 6(a)为原矿, 图 6(b~c)为浸出渣。图 6(b)为3.5验证实验1#, 图 6(c)为3.5验证实验2#, 两者均为较优浸出条件浸出。

|

| 图 6 原矿、浸出渣XRD图谱 Fig. 6 XRD pattern of raw ore and leaching slag |

将图 6(a)分别与图 6(b)、图 6(c)对比, 可见在浸出前, 原矿XRD图谱中主要为SiO2、FeS2、CaMg(CO2)2等物质, 浸出后图 6(b)、图 6(c)均出现了FeS的衍射峰, 说明一部分FeS2在漂白粉浸出体系中被氧化, FeS2分解脱除硫而生成FeS。由于二氧化硅与白云石不溶于水且性质稳定, 未参与浸金反应, 因此浸出前后仍有二氧化硅与白云石的衍射峰存在。通过浸出前后矿样XRD的分析, 在较优浸出条件下漂白粉对贵州难浸金矿具有较好浸出能力, 打开了黄铁矿等对金的包裹, 获得了较为理想的金的浸出率。

4 结 论1)在优化试验条件下, 原矿40 g在漂白粉25 g、浸出时间5 h, 液固比8:1、氢氧化钠9 g、温度25 ℃下浸出, 其浸出率均值为65.27%。最大浸出率为65.53%。进一步验证了漂白粉浸出贵州难浸金矿的可行性。

2)浸出剂用量、浸出时间、液固比、碱耗量4因素对漂白粉浸出贵州难浸金矿的影响程度主次关系为:浸出时间>浸出剂用量>碱耗量>液固比。其中浸出时间对其浸出效果有一定显著性影响, 其余无明显影响。

3)漂白粉对贵州难浸金矿有一定的浸出效果, 相比于传统的氰化浸金, 该浸出方法对环境污染小, 浸出流程短, 同时漂白粉价格低廉, 易于存储运输, 具有较好的环保意义和应用前景。但该浸出方法在碱性条件下发生副反应产生Fe(OH)3胶体反吸附浸出的黄金, 导致浸出率不高, 对于如何保证金包裹物有效解离的同时抑制Fe(OH)3胶体生成还需进一步的深入研究。

| [1] |

朱军, 刘苏宁. 难处理金矿浸出技术的现状与研究[J].

矿业工程, 2010, 8(1): 35–37.

DOI: 10.3969/j.issn.1671-8550.2010.01.013.

|

| [2] |

王景凤, 张瑾, 董哲飞. 青海某高硅复杂金矿石中金银含量测定方法研究[J].

有色金属科学与工程, 2018, 9(6): 89–93.

|

| [3] |

陈芳芳, 张亦飞, 薛光. 黄金冶炼生产工艺现状及发展[J].

中国有色冶金, 2011, 40(1): 11–18.

DOI: 10.3969/j.issn.1672-6103.2011.01.003.

|

| [4] |

BIRICH A, MOHAMED S R, FRIEDRICH B. Screening of non-cyanide leaching reagents for Gold recovery from waste electric and electronic equipment[J].

Journal of Sustainable Metallurgy, 2018(1): 1–11. |

| [5] |

朱忠泗.硫脲类非氰化浸金药剂的制备及应用研究[D].长沙:中南大学,2014.

|

| [6] |

燕璞.次氯酸钠浸出卡林型金矿的电化学研究[D].贵阳:贵州大学,2016.

|

| [7] |

黄礼煌.

金银提取技术[M]. 北京: 冶金工业出版社, 2001.

|

| [8] |

侯亚楠. 金精矿氯化法多金属综合回收的初步研究[D].吉林:吉林大学,2017.

|

| [9] |

陈亮, 唐道文, 管桂超. 次氯酸钠浸金电化学及难浸金矿浸出实验研究[J].

贵金属, 2017, 38(4): 39–43.

DOI: 10.3969/j.issn.1004-0676.2017.04.008.

|

| [10] |

唐道文, 王锐, 杨聪, 等. 贵州某卡林型金矿矿石的热重分析试验[J].

黄金, 2012, 33(12): 47–49.

|

| [11] |

沈智慧, 张覃, 卯松, 等. 贵州某微细浸染型金矿硫代硫酸盐浸出试验研究[J].

矿冶工程, 2013, 33(5): 85–90.

DOI: 10.3969/j.issn.0253-6099.2013.05.022.

|

| [12] |

李超, 李宏煦, 杨勰, 等. 某难浸金矿的次氯酸盐法直接浸金试验研究[J].

黄金科学技术, 2014, 22(4): 108–112.

|

| [13] |

管桂超, 王芹, 唐道文, 等. 漂白粉浸出贵州某卡林型金矿的可行性探索[J].

矿冶工程, 2018, 38(4): 91–93.

DOI: 10.3969/j.issn.0253-6099.2018.04.023.

|

| [14] |

简永军, 陈玉明, 彭晓. 某含碳高砷微细粒金矿提金工艺研究[J].

黄金, 2016, 37(10): 67–70.

|

| [15] |

李勇, 彭伟, 刘洪波, 等. 从贵州某金矿石中氰化浸出金试验研究[J].

湿法冶金, 2019, 38(2): 84–87.

|

| [16] |

贾玉娟.高砷高硫金矿焙砂碱介质物相重构及非氰浸金[D].贵阳:贵州大学,2019.

|

| [17] |

BURTT C M, SENANAYAKE G. Effect of reductants and stabilizers on ageing of gold nanoparticles at pH 2-12 and application of nano-gold to study non-cyanide leaching in sodium hypochlorite/chloride solutions using UV-Visible spectroscopy[J].

Hydrometallurgy, 2016, 164: 166–176. DOI: 10.1016/j.hydromet.2016.06.005. |

| [18] |

HASAB M G, RASHCHI F, RAYGAN S. Simultaneous sulfide oxidation and gold leaching of a refractory gold concentrate by chloride-hypochlorite solution[J].

Minerals Engineering, 2013(50/51): 140–142. |

| [19] |

金创石, 张廷安, 牟望重, 等. 液氯化法浸金过程热力学[J].

稀有金属, 2012, 36(1): 129–134.

|

| [20] |

孟宇群, 代淑娟, 宿少玲, 等. 某微细粒砷黄铁矿包裹金矿的非氰浸出研究[J].

贵金属, 2019, 40(3): 33–38.

DOI: 10.3969/j.issn.1004-0676.2019.03.007.

|

| [21] |

牛会群, 佟琳琳, 衷水平, 等. 卡林型金矿碳质物特征及其去碳方法研究现状[J].

有色金属(冶炼部分), 2019(6): 33–39.

DOI: 10.3969/j.issn.1007-7545.2019.06.008.

|

2020, Vol. 11

2020, Vol. 11