| 废旧硬质合金回收方法及其研究进展 |

b. 江西理工大学, 钨资源高效开发及应用技术教育部工程研究中心, 江西赣州341000

b. Engineering Research Center, Ministry of Education, High Efficiency Development and Application of Tungsten Resources, Jiangxi University of Science and Technology, Ganzhou 341000, China

钨是一种稀有的战略性金属,具有密度高、熔点高、热膨胀系数低等特点,在国防、航天、能源、矿山等领域得到了广泛的应用。我国的钨含量占世界钨总量的80%左右,分布在21个省市自治区,其中湖南、江西、河南的钨储量约占64%[1-4]。由于钨资源的长期过度开采,大量出口,使其可利用的钨矿石品位降低,性质日趋复杂[5-6]。此外,我国钴矿资源也极其短缺,自2007年以后我国钴消费量位居世界第一,约95%的钴矿依赖国外进口,国内钴市场受到了严峻的挑战[7]。

硬质合金具有高弹性模量、高强度、高硬度、耐磨损、耐腐蚀、抗冲击、热膨胀系数小以及室温和高温化学性质稳定等一系列优良性能,成为制造业中切削加工不可或缺的工具材料,世界经济的复苏和增长带动了全球硬质合金工具需求的不断增长[8-10]。我国60%的钨资源用于制备硬质合金,随着钨资源的不断减少,钨矿价格的不断上涨,欧美各国先后建立了战略储备机制,并积极开展钨的回收再利用。美国地质调查局(USGS)的数据显示:2014年美国二次资源的利用量约为表观消费量的53%,比2012年高出约20%,而中国的二次资源利用量大约为表观消费量的20%[11],我国每年钨消耗约27 000 t,如果二次资源回收量能达到消费量的50%,这对缓解钨资源短缺问题具有重大意义[12]。

欧美国家及日本早已对含钨废料进行回收再利用,但我国起步较晚,20世纪60年代才开始着手相关技术的研究。硬质合金回收方法多种多样,其中锌熔法,机械破碎法,电化学法,空气氧化法,酸浸法都展示出不错的应用前景,上述方法各有优缺点,文中就上述5种方法的基本原理、工艺流程、优缺点进行综述[13]。

1 废旧硬质合金的主要回收方法 1.1 锌熔法英国粉末合金公司20世纪50年代发明了锌熔法回收废旧硬质合金技术,该发明只回收WC, 而Zn和Co在后续工序中用盐酸除去。Barnard在1971年对锌熔法进行了改进,采用蒸馏法分离钴和锌,并于1975年将该法用于工业生产[14]。目前,锌熔法在我国已经得到了非常广泛的运用。该法回收废旧硬质合金主要分为“熔散”和“蒸锌”两个相互联系的工序。其基本原理是:熔融态的锌与硬质合金中的钴优先在相界处发生反应形成Zn-Co低熔点相,且不断的向碳化物与钴的相界延伸。在Zn的扩散过程中形成“钴锌合金通道”,造成硬质合金分层,脱落,溶解。因Zn-Co低熔点相体积效应的影响,原本致密的硬质合金变得松散。在后续的“蒸锌”过程中,利用锌和钴的蒸气压不同,通过真空减压脱锌,将锌与钴分离[15]。

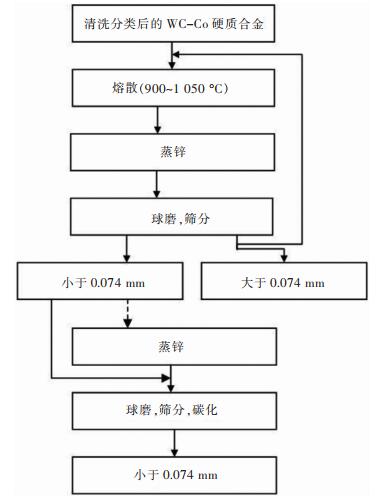

锌熔法的具体回收工艺如图 1所示。先将硬质合金进行简单破碎,清洗,分类;置于真空炉中,在900~1 050 ℃的反应温度下熔融态的锌与钴发生包晶反应,在此过程中要确保熔融态的锌能够完全浸没废旧硬质合金。在第2阶段的“蒸锌”过程中,真空炉的温度设置为1 000~1 050 ℃,压力为6~13 Pa。反应完全后得到容易破碎的WC相,金属Co和金属Zn。物料冷却后,进行球磨。调整WC中的碳含量可作为生产硬质合金的新材料[16]。

|

| 图 1 锌熔法回收硬质合金工艺流程 Fig. 1 A flow chart of the zinc process for cemented carbide reclamation |

“熔散”是锌熔法回收废硬质合金的重要工序之一,其主要影响因素为:熔散时的温度,锌与废旧硬质合金的物质的量的比值以及硬质合金的厚度。刘秀庆等[17]认为熔散时物料的温度会影响锌的扩散速度,温度升高,反应时间缩短,整体效率提升。但过高的熔散温度却是不利的,当温度高于锌的沸点时,锌会蒸发。因此通常将反应温度设置在ZnCo4熔点以下。锌与废旧硬质合金的物质的量的比值主要取决于硬质合金中钴的含量,锌只与钴发生反应,比值过大造成物料浪费,成本增大;比值过低则反应不完全,造成产品不纯甚至达不到标准。工业上比值一般控制在1:1.1~1:1.5。硬质合金的厚度越大,熔融态的锌与钴反应时间就越长,因此在“熔散”前要对硬质合金进行简单的破碎来提高反应效率。“蒸锌”工序中的温度,“蒸锌”时的表面积以及蒸锌炉中的压力是影响该工序的主要因素。温度提高,蒸发的速度加快,但得到的物料容易板结,后期破碎困难,所以,蒸锌温度一般控制在1 000~1 050 ℃。“蒸锌”时的表面积越大,蒸锌速度越快。蒸锌炉中的压力减小有利于提高蒸锌速度,缩短蒸锌周期[18]。

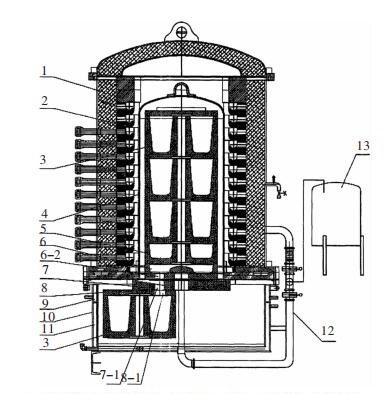

目前,我国使用最多的是上收式锌熔炉,采用上收锌法能耗大,生产一吨合格的锌熔料耗电约6 000 kWh;在收锌时容易出现冒槽损坏设备,维修费高;收锌时间约16 h,整个回收过程周期长达40~48 h。为克服上收式锌熔炉的弊端,朱建平等[19]发明了下收式锌熔炉,采用下收锌法能耗降低了约30%,收锌时间缩短为5 h,整个回收周期缩短,但下收式锌熔炉炉体小,每次回收的量变少,回收料含铁量在0.3%以上,下一炉使用前还需破碎分体。基此,李家齐等[20]设计了一种三向分流式锌熔炉(如图 2所示),用该设备生产一吨合格料耗电约3 000 kWh,单炉产量240 kg,回收料品质高,与下收锌法相比,回收料含铁量不会增加。

|

| 1.外罩壳体; 2.加热装置; 3.坩埚; 4.内胆; 5.加锌舟; 6.分锌舟; 6-2.分流孔; 7.导流盘; 7-1.收锌通道; 8.盖板; 8-1.通孔; 9.小水套; 10.室体; 11.大水套; 12.抽真空装置; 13.过滤器。 图 2 三向分流式锌熔炉结构示意 Fig. 2 Schematic diagram of three-way split zinc furnace |

锌熔法是比较经济、环保的回收方法,回收率高达95%,工艺流程短。但该方法容易腐蚀设备,产品中含有的杂质种类较多(主要是Fe, Si, Zn等),易造成回收料脏化,直接用回收料生产出的再生硬质合金容易产生空隙,裂纹等缺陷,不适合回收粉末类的废料[21]。

1.2 机械破碎法机械破碎法是一种简单的回收方法,它不会改变硬质合金废料的化学组成,也不需要将硬质合金中的钨和钴进行分离。先在机械破碎前将废旧硬质合金进行前处理(如去除表面油污),随后放入球磨机中球磨,得到与原硬质合金废料几乎相同的化学组成(铁元素含量增高,碳含量降低)。早期会采用手工或者机器将钴含量少的硬质合金破碎到一定的粒度,然后湿磨,配碳,制备碳化钨粉,这种方法耗时时间比较长(500 h左右),效率低,产品质量较差。钴含量高的硬质合金往往难以破碎,限制了该方法在实际生产中的应用。

方兴建等[22]在温度为1 800~1 900 ℃时将炭黑(碳总量达到6.13%~6.20%)加入到硬质合金中,使其结合强度在过载碳的状态快速下降并易于破碎。破碎后的物料可用于制备超粗硬质合金。该方法提高了破碎效率,在一定程度上解决了机械破碎法容易掺入杂质铁的问题,提高了合金纯度。相比于锌熔法,该方法更加节能,成本降低。“冷流法”属于机械破碎法中的一种。冷流过程中,碳化钨废料被高速气流(56 m3/min)加速,在喷嘴处发生绝热膨胀冷却脆化,然后在撞击靶板时粉碎。该工艺具有操作温度低、防止碳化钨材料氧化、纯度高、粒度控制好、粉末可压缩性好等优点。但冷流法所需要的设备造价昂贵,并非小生产厂商能负担得起[23]。

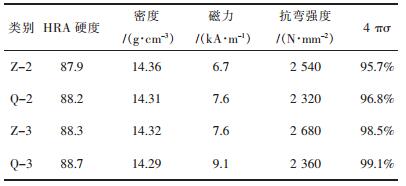

吴子军等[24]提出“新型破碎法”,在破碎之前增加煅烧工艺,提高了破碎效率,其工艺流程为废合金→煅烧→清洗→机械破碎→配料→湿磨→干燥→混合料。将适量的钴粉加入到该原料中配成YG11牌号的混合料。制成Z-2,Z-3,Q-2,Q-3四种硬质合金,测得烧结样品的物理性能(如表 1所列)。由表 1可知,用回收后的废料制成的硬质合金各项物理性能指标均符合国标要求。但“新型破碎法”生产的回收料也会出现含铁量高,产品晶粒尺寸不均的问题。

| 表 1 回收料烧结试样物理检测结果 Table 1 physical test results of sintered samples with recycled materials |

|

| 点击放大 |

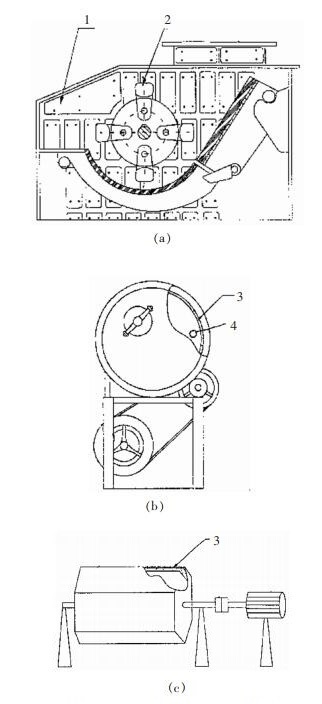

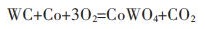

为解决回收料杂质含量高的问题,苏华[25]发明了一种硬质合金回收方法,他将合金成分与所回收废硬质合金相同的合金衬板和合金锤装入破碎机内(破碎机装置如图 3所示),合金衬板和合金锤在破碎硬质合金过程中即便磨损也不会改变回收料的合金成分。缺点是需将废硬质合金进行严格的分类,机器成本增加。

|

| 1.合金衬板; 2.合金锤; 3.磨碎机内衬; 4.磨球。 图 3 破碎机(a)和破碎机左视图(b)及磨碎机(c)结构示意 Fig. 3 Schematic of crusher (a), left view of grinding machine (b), grinding machine(c) |

机械破碎法具有工艺流程短,生产效率高,易于实现工业化生产,在生产过程中不会产生三废,环保节能等优点。对含钴量高的废旧硬质合金,存在难以破碎,容易在生产过程中带入杂质Fe等缺点。因此需要我们进一步改良硬质合金回收设备,制得高品质的回收物料。

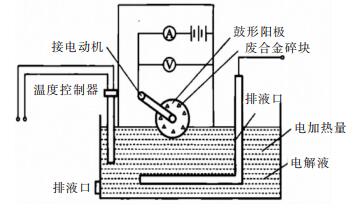

1.3 电化学法电化学法回收硬质合金通常以硬质合金为阳极,惰性电极为阴极,配制合适的电解液,在外加直流电场的作用下,硬质合金中的钴氧化成Co2+进入溶液中,在后续工序回收。WC以阳极泥的形态沉积在电解液底部,再将硬质合金骨架(WC)进一步处理,得到碳化物粉末(图 4所示为电解法原理示意)。

|

| 图 4 电解原理示意 Fig. 4 Schematic diagram of electrolysis |

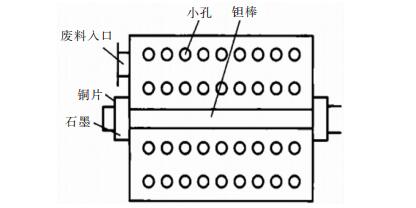

张立等[26]对比电化学法回收的碳化钨粉和原生碳化钨粉发现,采用电化学法回收废硬质合金,存在钴未完全溶解,碳化物骨架破碎不彻底,回收料中碳化物粒度不均以及与此相关造成的成分不均等问题。对提高回收料碳化物粉末的质量提出了建议:在电解之前,将废硬质合金进行分类处理;控制废旧硬质合金尺寸,调整电解工艺参数确保硬质合金中的钴全部溶解。为了尽可能降低杂质含量,提高回收料的质量,常用湿磨代替干磨,加入合金净化剂使杂质元素富集,提高碳化物的结晶完整性。采用电解法回收硬质合金,当阳极电流密度超过临界点,电极电位会产生突跃既阳极钝化。钝化膜会阻碍电解过程,降低电流效率。为解决阳极钝化问题,柴立元等[27]对传统的电解装置做出了改进,设计出一种新型的旋转鼓阳极,阳极旋转产生的机械力破坏了阳极的钝化膜,使废硬质合金中的钴正常溶解(图 5阳极转鼓示意)。汤青云等[28]采用电溶法与阳离子交换膜电渗析法相结合来处理废旧硬质合金,硬质合金在电溶及电渗析过程中溶解的Co2+在外加的直流电场的作用下做定向移动,透过阳离子交换膜进入阴极室。随着阴极室内碱度的提高,Co2+以Co(OH)2的形态沉淀下来,WC相不溶解,最后成为骨架留于多孔塑料筐中。此法与传统电溶法相比,钴离子直接成为沉淀不需要采用草酸铵沉淀钴离子,减少了化学试剂的消耗,工艺更加简单。

|

| 图 5 阳极转鼓结构示意图 Fig. 5 Schematic diagram of anode drum structure |

电化学法回收废旧硬质合金具有流程短,设备简单等优点,但该法一般适用于钴含量高于8%的废旧硬质合金,此外在电解过程中会用到一系列的化学药品,会产生许多有害物质,因此污水需处理合格后方能排放,增加了生产成本。

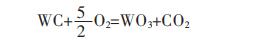

1.4 氧化法氧化法是近年才出现的一种短流程废旧硬质合金回收方法。在高温下将硬质合金煅烧2~6 h(温度为600~1 000 ℃),使之结构松散。硬质合金中的硬质相与氧气反应得到钨的氧化物,粘结相与钨在氧气的作用下生成钨酸钴。相关的反应如下:

|

|

Woo-Gwang Jung[29]在温度为700 ℃下氧化废旧硬质合金,氧化后的物料球磨24 h,加入碳粉再球磨24 h确保物料混合均匀,以理论碳含量的200%、250%、300%分别进行碳化,相应的温度设置为800、900、1 000 ℃。以此研究配碳量和碳化温度对回收粉末物相的影响,得出在温度为1 000 ℃,配碳量为理论值的300%时得到的碳化物粉末质量最优。

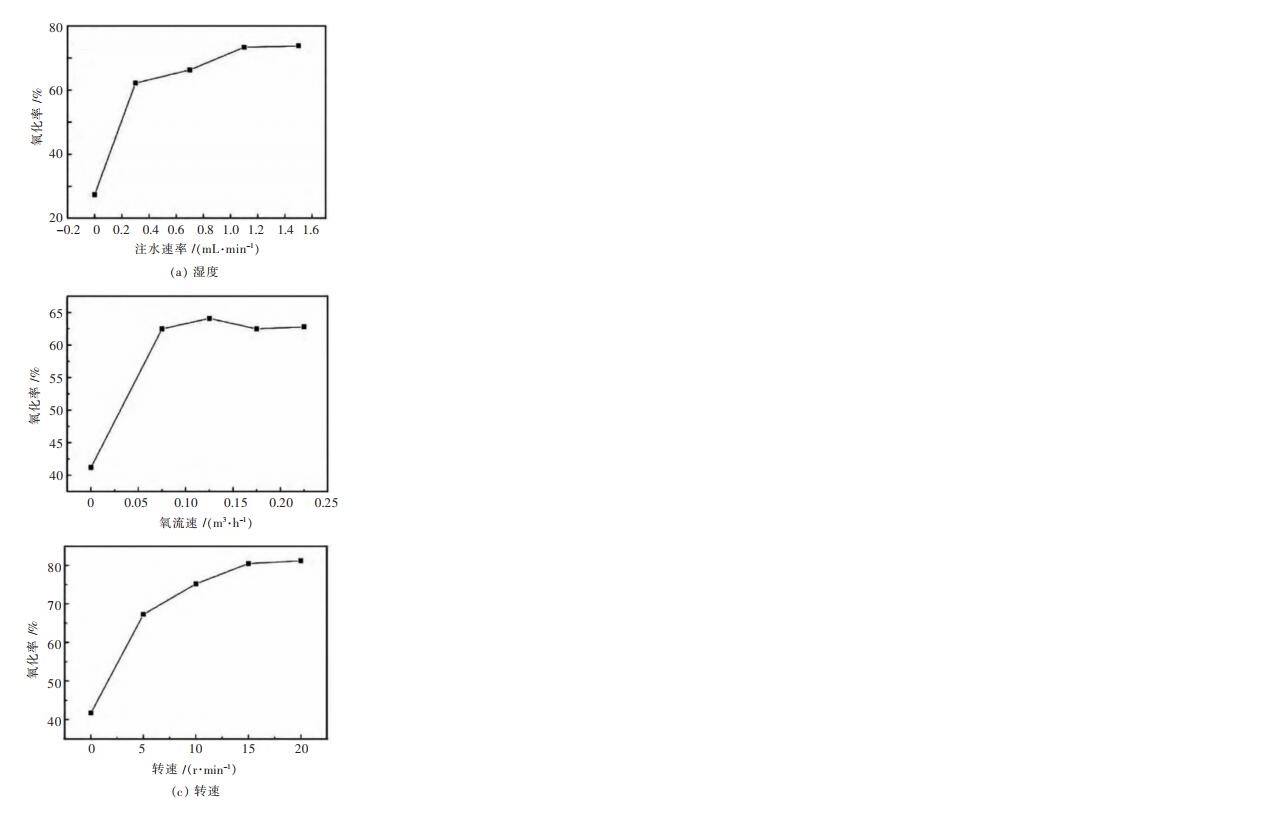

刘柏雄等[30]对高温下的硬质合金氧化行为进行了研究,以WC-8Co为原材料,研究了注水速率,通氧气速率,反应炉转速这三种工艺参数对合金高温氧化行为的影响。从图 6(a)可以看出在注水速率为0~0.35 mL/min时,氧化速率明显加快,而后期比较缓慢;图 6(b)显示氧化效果在氧化初期较好,而后随着通氧气的速度增加,氧化效率呈抛物线变化,通氧速率过快,氧气与基体接触时间短,氧气来不及与基体反应就离开了反应界面,从图 6(c)可以看出,炉体的旋转速率对合金氧化的影响和湿度类似,随着旋转速率的增加氧化速率加快。这是由于合金氧化层十分蓬松,氧化层在炉体旋转过程中会剥落,不断有新的表面裸露出来与氧气反应。在潮湿的条件下,通一定量的氧气,再加上炉体旋转,废硬质合金氧化加快,在温度为850 ℃,氧化1 h即可将硬质合金全部氧化,相比之下,Gu等[31]在900 ℃硬质合金完全氧化至少需要3 h。

|

| 图 6 不同因素对硬质合金氧化行为的影响 Fig. 6 Influence of different factors on oxidation behavior |

氧化法回收废硬质合金工艺流程短、环保、回收效率高,物料的粒度可控,回收料可用于制备超粗硬质合金。同时合金回收前不要进行破碎可直接氧化,该方法目前在乌克兰等国家已经得到了实际运用,展现出不错的前景。

1.5 酸浸法硬质合金中的粘结相钴是比较活泼的,在酸溶液中Co与H+发生反应生成Co2+, 硬质相WC比较稳定,以WC骨架或者鳞片形式存在, 从而实现了碳化物与钴的分离。相关反应如下:

|

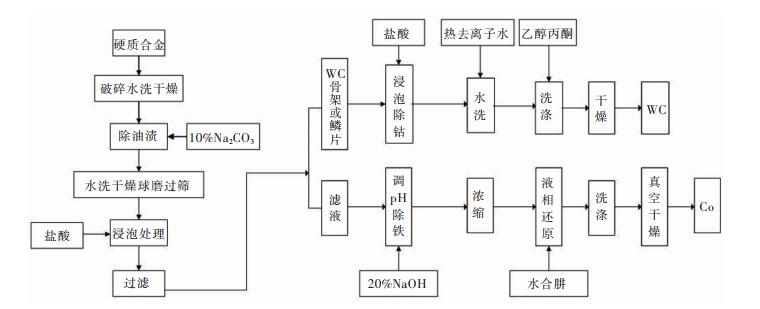

汤青云等[32]先将废硬质合金做前处理,去除表面的油污和杂质,然后放入稀硝酸中反应,钴与H+发生反应生成Co2+进入溶液中,WC则以骨架形式存在。WC骨架通过机械破碎,碳化合格后重新制成碳化钨粉,WC回收率达到94%~96%。溶液中的钴用草酸铵沉淀生成草酸钴,其粒度可控。实验中产生的NO,NO2用铂钯铑催化氨氧化法制取硝酸。硝酸法回收废硬质合金工艺较为简单,能耗小,但对钴含量少的硬质合金,硝酸难以进入其内部,反应时间较长。黄炳光等[33]为缩短钴回收工艺流程,用盐酸作为浸出介质回收硬质合金中的钴和碳化物,并通过液相还原法一步制备粒径为0.2~0.55 μm的球形钴粉(图 7所示为工艺流程图)。钴离子在碱性条件下以[Co(OH-)4]2-的形式存在,水合肼在碱性环境中具有强还原性可将[Co(OH-)4]2-还原成钴,碳化钨骨架则通过进一步酸浸除去剩余的钴,经水洗,干燥,球磨,得到不同粒径的碳化钨粉末。Jae-chun Lee等[34]为提高反应效率,以王水为反应介质,同时促进其与硬质合金中的WC和Co的反应,生成钨酸和氯化钴,实现了钨和钴的分离。钨酸经氨水溶解,再蒸发结晶得到仲钨酸铵。此外,他还研究了反应时间和反应温度对实验的影响。得出温度为100 ℃,时间为60 min时反应基本完成。该方法与传统酸浸法相比工艺流程更短,反应效率高,但该方法中使用了王水,危险性大。

采用酸浸法回收硬质合金具有工艺简单,成本低廉,能耗小等优点,但该方法也存在反应时间过长,效率低的问题,在用盐酸作为浸出介质时会产生酸雾,造成环境污染。

|

| 图 7 盐酸处理硬质合金的回收工艺流程 Fig. 7 Flowchart of recovery process for treating cemented carbide with hydrochloric acid |

2 结论与展望

综上所述,目前国内外废硬质合金回收方法有很多,主要有锌熔法,机械破碎法,电化学法,氧化法和酸浸法。由于各自对应的工艺特点及适用范围的差异,使得单一的工艺方法很难直接回收废旧硬质合金,因此多种回收工艺相互结合才能有效提高回收效率。如高温处理法与机械破碎法相结合,在机械破碎之前将废硬质合金进行高温处理,使其结构变得蓬松容易破碎;如物理处理和化学冶金相结合,先将废硬质合金破碎至一定的粒度再进行酸处理,大大提高了酸浸效率等。因此,由多种工艺原理相结合而形成的、集回收成本低,能耗小,无污染且回收料品质高的特点于一体的回收技术是当今和未来关于废旧硬质合金研究主要的发展方向。

| [1] |

MISHRA D, SINHA S, SAHU K K, et al. Recycling of secondary Tungsten resources[J].

Transactions of the Indian Institute of Metals, 2016, 70(2): 1–7. |

| [2] |

林中坤, 林晨光, 曹瑞军.

国内外硬质合金再生利用的发展现状与对策[M]. 北京: 北京有色金属研究总院, 2014: 234-239.

|

| [3] |

文彦, 张钦英, 郭圣达, 等. WC-6Co硬质合金SPS烧结工艺研究[J].

有色金属科学与工程, 2017, 8(3): 74–78.

|

| [4] |

KATIYAR P K, RANDGAWA N S, HAIT J. An overview on different processes for recovery of valuable metals from tungsten carbide scrap[J].

Waste Recycling, 2014, 2(1): 1–11. |

| [5] |

贾木欣, 王明燕, 李艳峰, 等. 我国钨资源矿石性质特点及资源利用存在的问题[J].

矿冶, 2013(1): 90–94.

DOI: 10.3969/j.issn.1005-7854.2013.01.023.

|

| [6] |

祝修盛. 2005年钨矿产开发及矿产品供需形势分析与对策[J].

中国钨业, 2005, 20(3): 45–50.

|

| [7] |

张福良, 崔笛, 胡永达, 等. 钴矿资源形势分析及管理对策建议[J].

中国矿业, 2014(7): 6–10.

DOI: 10.3969/j.issn.1004-4051.2014.07.002.

|

| [8] |

王云, 谢小豪, 汪艳亮, 等. 硬质合金刀具涂层的研究进展[J].

有色金属科学与工程, 2019, 10(1): 60–66.

|

| [9] |

MEDEIROS F F P, DE OLIVEIRA OLIVEIRA S A D, SOUZA C P D, et a1. Synthesis of tungsten carbide through gas-solid reaction at low temperatures[J].

Mater Sci EngA, 2001, 315(1/2): 58–62. |

| [10] |

KOC R, KODAMBAKA S K.. Tungsten carbide(wc) synthesis from novel precursors[J].

Eur Ceram Soc, 2000, 20(11): 1859–1869. DOI: 10.1016/S0955-2219(00)00038-8. |

| [11] |

MISHRA, DEVABRATA, SINHA, et al. Recycling of secondary tungsten resources[J].

Transactions of the Indian Institute of Metals, 2017, 70: 479–485. DOI: 10.1007/s12666-016-1003-8. |

| [12] |

周新华, 王力民, 彭英健. 我国硬质合金再生产业现状与发展[J].

硬质合金, 2016, 33(5): 356–364.

|

| [13] |

秦恬, 纪箴, 贾成厂, 等. 废旧硬质合金短流程回收工艺特点及优化[J].

粉末冶金技术, 2018(2): 153–158.

|

| [14] |

BARNARD PG. Reclamation of refractory carbides from carbide materials. USA, USD3595484 [P].1971-07-27.

|

| [1] |

格里斯B.废旧硬质合金的回收一化学法和锌熔法的比较.陈立兰, 译[J].四川有色金属, 2000(4):53-56.

|

| [16] |

张承忠, 孙秋霞, 张洪绪. 锌热腐蚀法回收硬质合金的研究[J].

粉末冶金技术, 1989(3): 129–133.

|

| [17] |

刘秀庆, 许素敏, 王开群. WC-Co硬质合金废料的回收利用[J].

有色金属, 2003(3): 59–62.

|

| [18] |

邝海. 锌熔法回收废旧硬质合金的研究进展[J].

稀有金属与硬质合金, 2016(5): 79–82.

|

| [19] |

朱建平, 关珍祥.下收式锌熔炉: CN200720063034.0 [P]. 2008-07-16.

|

| [20] |

李家齐.一种三向分流式锌熔炉: 中国, CN201610708324.X[P].2016-03-06.

|

| [21] |

陈其昌, 肖端元. 锌熔法回收废硬质合金脏化原因的分析[J].

硬质合金, 1989(3): 42–48.

|

| [22] |

方兴建.废硬质合金的破碎工艺: 中国, CN201010606249.9[P].2011-05-11.

|

| [23] |

SHEMI A, MAGUMISE A, NDLOVU U, et al. Recycling of tungsten carbide scrap metal: A review of recycling methods and future[J].

Minerals Engineering, 2018: 195–205. |

| [24] |

吴子军, 梁小华. "新型破碎法"回收料生产硬质合金的工艺探索[J].

硬质合金, 2004(4): 241–243.

DOI: 10.3969/j.issn.1003-7292.2004.04.012.

|

| [25] |

苏华.硬质合金回收方法: 中国, CN200610021049.0 [P]. 2006-12-13.

|

| [26] |

张立, 陈述, 熊湘君, 等. 电化学回收WC粉末质量控制问题的探讨[J].

硬质合金, 2006(2): 103–106.

DOI: 10.3969/j.issn.1003-7292.2006.02.010.

|

| [27] |

柴立元, 钟海云. 电解法回收废旧硬质合金[J].

稀有金属与硬质合金, 1996(3): 38–42.

|

| [28] |

汤青云, 段冬平. 电渗析电溶法处理废硬质合金回收金属钴和碳化钨[J].

硬质合金, 2000, 17(3): 147–150.

DOI: 10.3969/j.issn.1003-7292.2000.03.005.

|

| [29] |

WANG W G, JU N G. Recovery of tungsten carbide from had material sludge by oxidation and carbothermal reduction process[J].

Journal of Industrial and Engineering Chemistry, 2014(4): 2384–2388. |

| [30] |

石安红, 苏琪, 刘柏雄, 等. 废旧硬质合金高效氧化行为研究[J].

稀有金属, 2016(11): 1138–1144.

|

| [31] |

GU W H, JEONG Y S, KIM K, et al. Thermal oxidation behavior of WC-Co hard metal machining tool tip scraps[J].

Journal of Materials Processing Tech, 2012, 212(6): 1250–1256. DOI: 10.1016/j.jmatprotec.2012.01.009. |

| [32] |

汤青云, 段冬平. 硝酸法处理废硬质合金回收金属钴和碳化钨[J].

益阳师专学报, 1996(6): 64–70.

|

| [33] |

黄炳光, 谢克难, 解然, 等. 盐酸法处理硬质合金粉双回收Co和WC新工艺研究[J].

四川有色金属, 2009(2): 30–33.

DOI: 10.3969/j.issn.1006-4079.2009.02.007.

|

| [34] |

LEE J C, KIM E Y, KIM J H, et al. Recycling of WC-Co hardmetal sludge by a new hydrometallurgical route[J].

.International Journal of Refractory Metals and Hard Materials, 2011(3): 365–371. |

2020, Vol. 11

2020, Vol. 11