| 射频等离子体制备球形复合镍钛粉体 |

2. 广东省科学院广东材料与加工研究所,广州 510650

2. Guangdong Institute of Materials and Processing, Guangdong Academy of Sciences, Guangzhou 510650, China

等原子比或近等原子比的镍钛合金(Nitinol)具有形状记忆效应、超弹性、高抗腐蚀性、良好的减震性和优异的生物相容性[1],被广泛应用于航天航空、医用器械、化学化工等领域[2]。但是由于其高延展性、超弹性、加工硬化以及温度和应力诱导相变等特性[3],镍钛合金的机械加工性能较差。这不仅大大增加了镍钛合金的使用成本,而且严重限制了该材料在各个领域进一步应用[4]。近年来,增材制造为复杂形状的镍钛合金零部件近净成形提供了技术支持[5]。增材制造是基于数控、计算机等技术于一体,通过设计、扫描等方式建立三维模型,最后以逐层叠加的方式完成实体产品的工艺[6]。

金属原料粉末性能,如粉末成分、粒度、球形度、流动性等均会对增材制造打印件性能产生影响[7]。在很大程度上,金属粉末的品质决定了产品最终的成型效果,因此高品质粉末对镍钛合金的增材制造发展至关重要[8]。目前增材制造原料粉末的制备方法主要有电极感应雾化法[9],等离子雾化法[10],旋转电极雾化法[11]。但是现制备技术存在诸多问题,如粉末存在卫星粉、空心粉,粉末粒径分布广,细粉收得率低,粉末成本昂贵等。为此,开发新的镍钛粉末制备方法,一直是增材制造领域一项重要课题。

射频等离子体具有温度高(约为104 ℃)、等离子体炬体积大、能量密度高、无电极污染、传热和冷却速度快等优点[12]。射频等离子体球化技术是通过射频等离子体产生的高能量,使粉末发生熔化,并在表面张力的作用下形成球形液滴,在较大的冷却空间中冷凝成球形粉末的一种粉体改性技术。射频等离子体球化技术可用于制备良好球形度的高熔点金属或陶瓷粉末[13]。射频等离子体制备的粉末具有粒度细小、球形度高、无空心粉等优点[14],目前已广泛应用于钛合金[13]、钨[15]、Ti-6Al-4V[16]、钼[17]、铌[18]等。此外等离子还可以用于电感耦合等离子发射光谱法测定离子型稀土原矿中的元素含量[19-20]。

文中提出一种以气雾化镍粉和不规则形状的钛粉为原料,经TEKNA射频等离子体设备来制备NiTi球形复合粉末。研究结果对射频等离子体制备多元复合粉末具有开拓和指导意义。

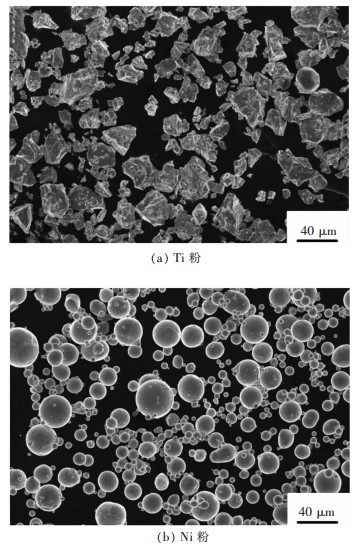

1 实验 1.1 实验原料实验采用原料为气雾化镍粉和不规则形状的钛粉。原料粉末的扫描电子显微镜图像(SEM)和粒度分布如图 1,成分和粒度如表 1所列。

|

| 图 1 原料粉末微观形貌 Fig. 1 SEM photographs of surface morphology as raw powders |

| 表 1 原料粉的化学成分和粒径分布 Table 1 Chemical compositions and particle size distribution of raw powders |

|

| 点击放大 |

1.2 实验过程与方法

实验过程:将Ni粉和Ti粉以质量比55:45配制,在三维混料机中混合2 h。在TEKNA射频等离子体设备(GN40-166)中进行载气流量分别为1.5、2.5、5 L/min的球化实验。其他参数如表 2所列。

| 表 2 射频等离子体球化实验其他参数 Table 2 Other parameters of RF plasma spheroidization experiment |

|

| 点击放大 |

实验方法:扫描电子显微镜(JEOL JXA-8100)表征形貌和结构,激光粒度仪(Mastersizer 3000)表征粉末粒度,X射线衍射分析(XRD, Rigaku, D/MAX-RB12)表征粉末的物相。能谱仪(EDS)表征粉末的元素分布。丁二酮肟重量法测定粉末的镍含量。

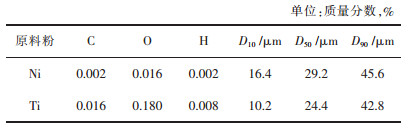

2 结果与讨论 2.1 载气流量对形貌的影响不同载气流量下的球化粉末扫描电镜(SEM)如图 2所示。由图 2可知,在载气流量为1.5 L/min和2.5 L/min射频等离子体球化实验中,制备粉末的球化率高,可达到100%。分析认为,其主要原因是在载气流量较小时,粉末从送粉枪进入等离子焰炬中,粉末的初始速度较小,粉末在焰炬中充分吸收热量,颗粒发生熔化,在离开焰炬后迅速冷凝,获得的粉末具有良好的球形度。在载气流量为5 L/min时,开始观察到不规则形状粉末的出现,不规则粉末呈团状、条状,如图 2(c)箭头所示。分析认为在载气流量增大时,较大的载气流量会赋予粉末颗粒较大的初始速度。在等离子体焰炬长度一定时,粉末在等离子体焰炬中停留时间缩短,等离子体焰炬中提供的热量不足以将所有的粉末熔化,部分颗粒表面未完全熔化,表面张力不足以使其形成球形液滴,导致最后制备的粉末含有不规则形状粉末。

|

| 图 2 在不同载气流量下NiTi粉末微观形貌 Fig. 2 SEM photographs of spheroidized powders at different carrier gas rate |

2.2 载气流量对成分和粒度的影响

由表 3可以看出改变载气流量参数对C、H、O杂质含量并无明显的影响。载气流量参数的变化对于球化粉末的镍元素质量分数有明显的影响。随着载气流量的增加,镍元素质量分数呈增加的趋势。在载气流量为1.5 L/min的条件下,镍质量分数为51.5%。在载气流量为2.5 L/min的条件下,镍质量分数为55.2%。在载气流量为5.0 L/min的条件下,镍质量分数为58.6%。在载气流量为2.5 L/min的粉末最接近最终目标粉末成分(镍钛质量分数比为55:45复合镍钛合金粉末)。分析认为,在载气流量低的条件下,粉末在等离子体焰炬中有足够的热量使其熔化。此时根据Zhang等[21]的研究,Ni元素相比于Ti元素具有更大的蒸发量。在载气流量高的条件下,粉末在等离子体焰炬中停留时间短,提供的热量不足够熔化所有粉末。根据Lu等[22]的研究,相比于大粒径粉末,粒径小的粉末在等离子体焰炬中停留时间更长。此时Ti粉末和Ni粉末相比,Ti粉末停留时间更长,Ti粉末吸收更多热量导致其蒸发量大于Ni粉末。

| 表 3 球化粉末的化学成分和粒径分布 Table 3 Chemical compositions and particle size distribution of prepared powders |

|

| 点击放大 |

从表 3的粒径分布可知,和原料粉末相比,球化粉末粒径有明显增加。在载气流量为1.5 L/min条件下,球化粉末粒径最大,D50为33.8 μm,较原料镍粉的D50增加4 μm,较原料钛粉的D50增加约10 μm。分析认为,当载气流量较小时,粉末进入等离子体焰炬时初始动量小,粉末在等离子体焰炬中停留时间长,细小的粉末颗粒大量被蒸发,金属蒸汽部分会融入较大粒径的粉末颗粒,造成粉末粒径的增加。此外在球化过程中粉末颗粒之间会发生碰撞,也会引起球化粉末粒度增大[23]。

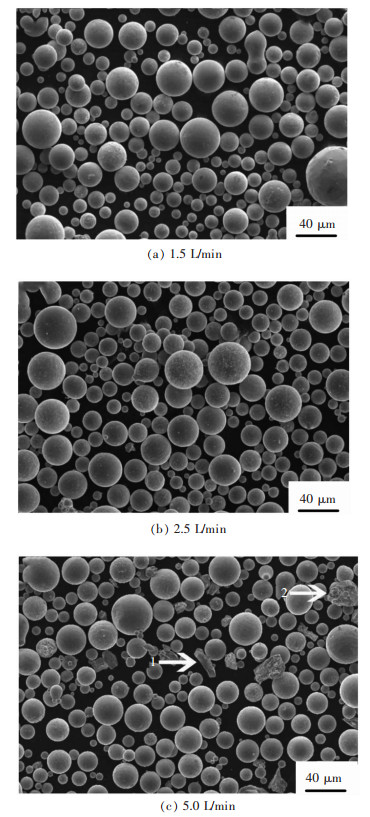

2.3 物相分析图 3所示是原料粉末在载气流量为2.5 L/min的条件下,经射频等离子体球化的复合镍钛粉末的XRD。由图 3可知,球化粉末的XRD相主要是由Ni相、Ti相、NiTi相组成。分析可得,当单质原料粉末经射频等离子体球化工艺后,在等离子体焰炬中不仅仅发生了Ni粉和Ti粉单质粉末的球化,同时由于粉末之间的碰撞以及小颗粒粉末蒸发进入大颗粒粉末等原因,会使得部分镍、钛单质粉末融合形成新的粉末,并伴随着合成反应的发生,生成NiTi相。

|

| 图 3 载气流量为2.5 L/min球化粉末的XRD谱 Fig. 3 XRD of powder prepared at 2.5 L/min carrier gas flow rate |

2.4 粉体EDS元素分布

在载气流量2.5 L/min下制备的复合镍钛粉末的截面形貌和EDS如图 4所示。从图 4(a)可知,采用射频等离子体球化工艺制备出的球形NiTi复合粉末基本无空心粉存在,这可以避免在后续增材制造件因空心粉的因素造成打印件的致密度下降。从图 4(b),图 4(c)可知,单颗粉末包含Ni、Ti 2种元素,没有观察到只存在单一元素粉末。在进行射频等离子体球化过程中,单质粉末彼此之间会发生碰撞,碰撞后的单质粉体进行融合、球化,这种原因会引起粉末之间的大量复合。此外因小颗粒粉末蒸发,金属蒸汽进入大颗粒粉末也会造成单颗粉末可以同时观察到Ni、Ti 2种元素的现象。各个粉末截面Ni、Ti 2种元素的衬度有明显的差异,表明各个颗粒中含有的钛、镍元素质量分数是不完全相同的。这种现象是由于粉末彼此碰撞的随机性,原料粉末的粒径不均及金属蒸汽进入大颗粒的含量不同等原因引起的。综上,在射频等离子球化过程中,载气流量为2.5 L/min成功制备出复合效果良好的镍钛复合粉末,2种单质粉末复合程度高。但在各个粉末颗粒中,2种元素的质量分数是不完全相同的。

|

| 图 4 载气流量为2.5 L/min制备球形粉末的横截面元素分布 Fig. 4 The element disruption on the cross-section of the spheroidized powder |

3 结论

1)在射频等子体球化过程中,镍、钛单质粉末在进行球化过程中伴随着合成反应的发生。

2)球化率随着载气流量的升高而降低。在载气流量等于或小于2.5 L/min时,粉末球化率能达到100%。球化粉末粒径随着载气流量的变化没有出现大的波动。与原料粉末相比,射频等离子体制备的复合粉末粒径有明显增加。镍元素的质量分数随着载气流量增加而增加,当载气流量为2.5 L/min,镍元素质量分数为55.2%,与理想质量分数接近。

3)球化粉末除了含有Ni相和Ti相,还伴随着NiTi相的生成。各个粉末颗粒含有Ni、Ti 2种元素,无法观察到单一元素的单质粉末。但各个颗粒中含有的钛、镍元素质量分数是不完全相同的。

| [1] |

WALKER J M, HABERLAND C, TAHERI M, et al. Process development and characterization of additively manufactured nickel-titanium shape memory parts[J].

Journal of Intelligent Material Systems and Structures, 2016, 27(19): 2653–2660. DOI: 10.1177/1045389X16635848. |

| [2] |

SHEN L, CHEN G, ZHAO S, et al. Properties and microstructures of spherical NiTi powders prepared by plasma rotating electrode process[J].

Materials Science & Engineering of Powder Metallurgy, 2017, 22(4): 539–545. |

| [3] |

ELAHINIA M H, HASHEMI M, TABESH M, et al. Manufacturing and processing of NiTi implants: A review[J].

Progress in Materials Science, 2012, 57(5): 911–946. DOI: 10.1016/j.pmatsci.2011.11.001. |

| [4] |

YABLOKOVA G, SPEIRS M, VAN J, et al. Rheological behavior of β-Ti and NiTi powders produced by atomization for SLM production of open porous orthopedic implants[J].

Powder Technology, 2015, 283: 199–209. DOI: 10.1016/j.powtec.2015.05.015. |

| [5] |

HAMILTON R F, BIMBER B A, TAHERI M, et al. Multi-scale shape memory effect recovery in NiTi alloys additive manufactured by selective laser melting and laser directed energy deposition[J].

Journal of Materials Processing Technology, 2017, 250: 55–64. DOI: 10.1016/j.jmatprotec.2017.06.027. |

| [6] |

黄卫东, 吕晓卫, 林鑫, 等. 激光成形制备生物医用材料研究现状与发展趋势[J].

中国材料进展, 2011, 30(4): 1–10.

|

| [7] |

SHEN L, ZHAO S. Properties and microstructures of spherical NiTi powders prepared by plasma rotating electrode process[J].

Materials Science & Engineering of Powder Metallurgy, 2017, 22(4): 539–545. |

| [8] |

杨全占, 魏彦鹏, 高鹏, 等. 金属增材制造技术及其专用材料研究进展[J].

材料导报, 2016(1): 107–111.

|

| [9] |

金莹, 刘平, 史金光, 等. 雾化压力对电极感应熔炼气雾化TC4粉末形貌与性能的影响[J].

粉末冶金材料科学与工程, 2018, 23(3): 312–317.

DOI: 10.3969/j.issn.1673-0224.2018.03.012.

|

| [10] |

张飞, 高正江. 增材制造用金属粉末材料及其制备技术[J].

工业技术创新, 2017(4): 63–67.

|

| [11] |

沈垒, 陈刚, 赵少阳, 等. PREP法制备球形NiTi合金粉末的特性及显微组织[J].

粉末冶金材料科学与工程, 2017(4): 539–543.

DOI: 10.3969/j.issn.1673-0224.2017.04.013.

|

| [12] |

王建军, 郝俊杰, 郭志猛, 等. 射频等离子体制备球形粉末的数值模拟[J].

中国科技论文, 2015, 10(22): 2642–2647.

DOI: 10.3969/j.issn.2095-2783.2015.22.014.

|

| [13] |

王运锋. 射频等离子体制备球形TC4钛合金粉[J].

钛工业进展, 2013(6): 44–44.

|

| [14] |

王辉, 陈再良. 形状记忆合金材料的应用[J].

机械工程材料, 2002(3): 5–8.

DOI: 10.3969/j.issn.1000-3738.2002.03.002.

|

| [15] |

LI R, QIN M, HUANG H, et al. Fabrication of fine-grained spherical tungsten powder by radio frequency (RF) inductively coupled plasma spheroidization combined with jet milling[J].

Advanced Powder Technology, 2017, 28(12): 3158–3163. DOI: 10.1016/j.apt.2017.09.019. |

| [16] |

WEI W H, WANG L Z, CHEN T, et al. Study on the flow properties of Ti-6Al-4V powders prepared by radio-frequency plasma spheroidization[J].

Advanced Powder Technology, 2017, 28(9): 2431–2437. DOI: 10.1016/j.apt.2017.06.025. |

| [17] |

HAO Z, FU Z, LIU J, et al. Spheroidization of a granulated molybdenum powder by radio frequency inductively coupled plasma[J].

International Journal of Refractory Metals and Hard Materials, 2019, 82: 15–22. DOI: 10.1016/j.ijrmhm.2019.03.023. |

| [18] |

王建军, 郝俊杰, 郭志猛. 射频等离子体制备球形铌粉[J].

粉末冶金材料科学与工程, 2014(5): 361–366.

|

| [19] |

黎英, 刘鸿. 电感耦合等离子发射光谱法测定稀土精矿中钍量[J].

有色金属科学与工程, 2010, 1(6): 86–88.

|

| [20] |

谢璐, 刘鸿, 杨峰. 某钨矿山土壤中重金属元素测定[J].

有色金属科学与工程, 2015, 6(5): 124–128.

|

| [21] |

ZHANG H, BAI L, HU P, et al. Single-step pathway for the synthesis of tungsten nanosized powders by RF induction thermal plasma[J].

International Journal of Refractory Metals and Hard Materials, 2012, 31: 33–38. DOI: 10.1016/j.ijrmhm.2011.09.002. |

| [22] |

LU X, ZHU L P, ZHANG B, et al. Simulation of flow field and particle trajectory of radio frequency inductively coupled plasma spheroidization[J].

Computational Materials Science, 2012, 65: 13–18. DOI: 10.1016/j.commatsci.2012.06.008. |

| [23] |

KOBAYASHI N, KAWAKAMI Y, KAMADA K, et al. Spherical submicron-size copper powders coagulated from a vapor phase in RF induction thermal plasma[J].

Thin Solid Films, 2008, 516(13): 4402–4406. DOI: 10.1016/j.tsf.2007.10.064. |

2020, Vol. 39

2020, Vol. 39