| Nb、Ti微合金元素对高强结构钢Q690D冲击韧性的影响 |

2. 河钢唐钢技术中心, 河北 唐山 063016

2. Technology Center of HBIS Group Tang Steel Company, Tangshan 063016, China

Q690D属于高强度焊接结构钢,多用于载重车辆、矿山机械、起重机和液压设备等领域。不仅需要承受较大拉、压、弯、扭交变载荷,还会受到频繁的冲击振动。尤其是在低温环境下使用时,不仅要求其具备较高的强度和塑性,还要保持良好的低温韧性,即-20 ℃下,冲击功不低于47 J。

细化显微组织,不仅可以提高钢的强塑积,还可以改善钢的韧性。Q690D的显微组织主要由等轴铁素体和一定量的马氏体/贝氏体构成,可以通过添加一定量的Ti、Nb等微合金元素来细化组织[1-4]。Ti(C, N)形成温度较高,可以在高温下钉扎晶界,抑制晶粒长大,有效细化组织[5-6];此外,Ti的碳氮化物和固溶态Nb均可以推迟变形奥氏体再结晶行为,即通过推迟再结晶提高形变累计来细化显微组织[7-8]。但是,与S、P对韧性的影响不同,Nb、Ti等微合金元素的过量添加,非但无法起到细化和均匀显微组织的效果,反而会恶化组织状态,造成混晶、局部粗晶等现象,从而导致韧性降低[9-11]。尤其是混晶现象使微裂纹在钢中的传播路径发生紊乱,会导致冲击韧性剧烈降低[12]。此外,高温下析出的粗大Ti(C, N)粒子,不仅恶化钢的塑性,造成冷成型开裂,还会在冲击过程中增加微裂纹源,降低断口韧性,恶化低温韧性[13-15]。

通过调整Nb、Ti微合金元素含量,研究了Nb、Ti微合金元素对Q690D冲击韧性的影响,以期为提高该钢种生产和使用过程中的稳定性提供理论和工艺指导。

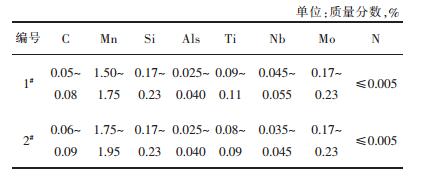

1 实验材料和方法国内某钢厂Q690D生产工艺为铁水预处理→转炉→LF精炼→连铸→热轧至10 mm。化学分析法检测成分如表 1所列,其中1#钢为初始化学成分,2#钢为改进后化学成分。

| 表 1 Q690D钢的化学成分 Table 1 Chemical composition of experimental steels |

|

| 点击放大 |

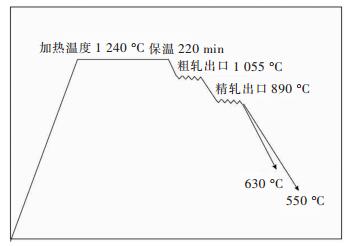

热轧工艺如图 1所示,化学成分调整后,为确保强度和伸长率满足标准要求,适当降低卷取温度,较低卷取温度更有利于铁素体组织细化,并改善塑性。

|

| 图 1 热机械加工工艺示意 Fig. 1 Schematic diagram for thermo mechanical process |

热轧钢板自然降温至室温后,切去外圈进行取样,沿轧向用线切割将热轧钢板切成标准冲击试样,规格为:7.5 mm×10 mm×55 mm,进行摆锤冲击实验,测量不同温度下的冲击功;沿轧向切取10 mm× 8 mm试样,经研磨、抛光后用4%硝酸酒精腐蚀,制备金相试样,用光学显微镜(OM)、扫描电镜(SEM: JSM-6701F)观察显微组织构成及第2相粒子析出情况。

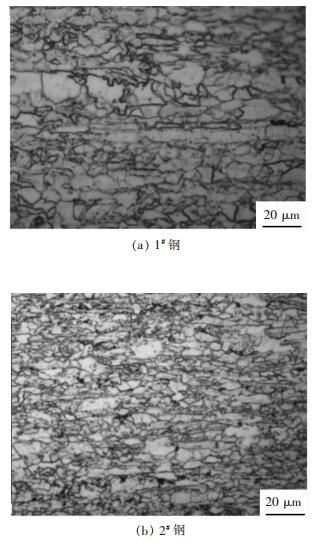

2 实验结果 2.1 显微组织分析实验钢的显微组织主要由等轴铁素体和少量马奥岛构成,如图 2。1#钢有明显混晶现象,铁素体晶粒大小不一。利用“截点法”统计铁素体的平均晶粒尺寸约为5 μm,混晶度(最大铁素体晶粒/平均晶粒尺寸)为4.8。2#钢晶粒相对均匀,平均晶粒尺寸约为3.5 μm,混晶度为2.0。分析认为,1#钢中添加了大量Nb元素,对变形奥氏体再结晶抑制作用较强,Nb可提高再结晶温度,较低的轧制温度容易导致形变储存能过度积累, 反而容易导致晶粒异常长大;同时由于第2相粒子沿晶界不均匀性析出和粗化,对晶界的钉扎作用发生变化,在两者综合作用下发生二次再结晶,使晶粒反常长大,是铁素体发生混晶的主要原因。2#钢Nb含量降低后,相同工艺下,变形奥氏体再结晶更加充分,混晶现象消失。因此,适当降低钢中Nb含量,有利于提高显微组织的均匀性。

|

| 图 2 实验钢显微组织 Fig. 2 Microstructure of the tested steel |

2.2 韧脆转变温度测试

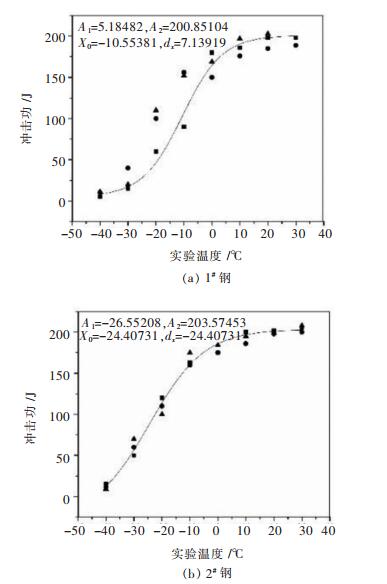

利用Charpy冲击实验对实验钢在不同温度下冲击功进行了测量,每组3个试样,利用Boltzmann函数对结果进行拟合,结果如图 3所示。当实验温度大于0 ℃时,实验钢的冲击功无明显差别。当实验温度低于0 ℃时,1#钢冲击功出现骤降,尤其是-20 ℃冲击功降低至约50 J,2#钢仍维持在100 J时。进一步降低实验温度至-30 ℃,1#钢冲击功已低至25 J,2#钢仍在50 J以上。通过拟合结果可知,1#钢韧脆转变温度约为-10 ℃,2#钢的韧脆转变温度则低至-24 ℃。

|

| 图 3 实验钢不同温度下的冲击功 Fig. 3 Impact energy at different temperature |

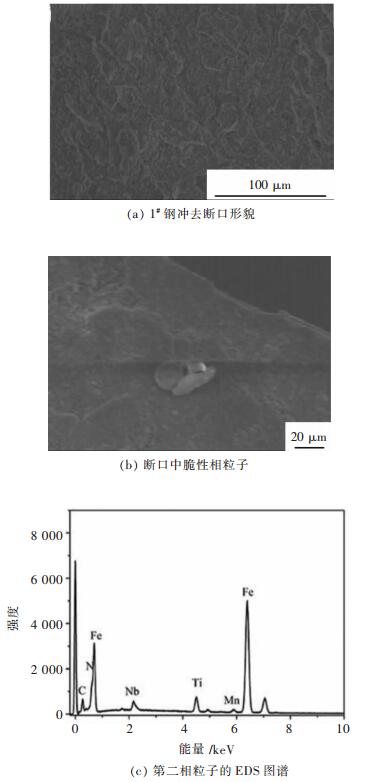

2.3 断口分析

1#钢-30 ℃时断口形貌如图 4(a)所示,主要为穿晶脆性断裂形貌,存在明显的撕裂棱,未观察到韧窝。可以看到断口中有大量的Ti(C, N)存在。若是在试样V型缺口附近有脆而坚硬的大尺寸Ti(C, N)存在,脆性相作为裂纹源,会直接导致裂纹萌生,是导致低温冲击功急剧降低的潜在影响因素。结合图 2(a),当裂纹在脆性相附近萌生以后,由于显微组织存在混晶现象,晶界对裂纹扩展的阻碍作用降低,是冲击功发生剧烈波动的直接原因。

|

| 图 4 1#钢冲击断口分析 Fig. 4 Impact fracture morphology about 1# steel, brittle particle and EDS analysis |

3 机理分析

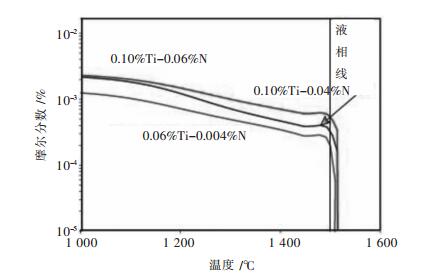

利用Thermo-cal热力学软件研究了Ti含量变化对Ti(C, N)析出温度和析出量影响,结果如图 5。可以看出,当Ti摩尔分数大于0.04%时,Ti(C, N)均从液相中开始析出,并随着温度的降低而逐渐增多,当温度为1 100 ℃时达到最大析出量。随着Ti摩尔分数的增加,Ti(C, N)析出量显著增加,当Ti摩尔分数大于0.1%时,Ti(C, N)的析出量比Ti摩尔分数为0.04%时显著增加。由于Ti(C, N)析出均在1 100 ℃以上,且析出量较大,因此容易发生粗化。适当降低钢中Ti摩尔分数,使Ti(C, N)析出总量减少,能够显著抑制其在钢液中的粗化长大[16-19]。

|

| 图 5 Ti含量对Ti(C, N)析出量的影响 Fig. 5 Effect of Ti content on the precipitation fracton of Ti(C, N) |

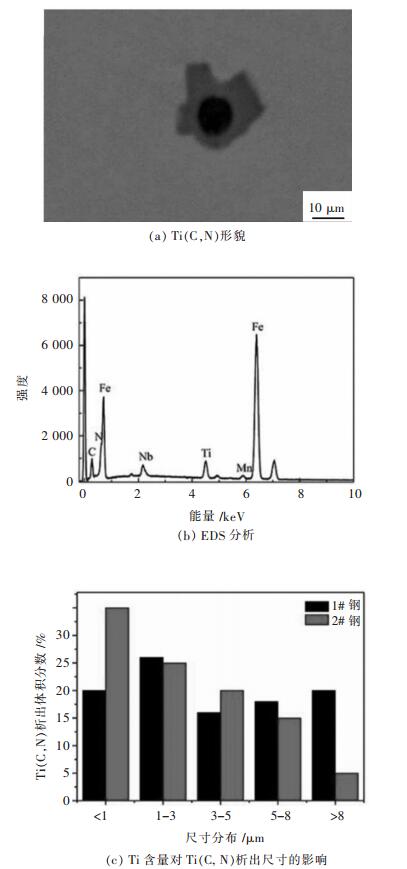

切取纵截面试样,经研磨、抛光后,用扫描电镜统计了实验钢中Ti(C, N)的密度和不同尺寸粒子所占比例,结果如图 6所示。当Ti摩尔分数降低后,2#钢中尺寸大于8 μm的大颗粒Ti(C, N)显著减少,说明Ti含量降低对其粗化有一定的抑制作用。结合图 3,粗大且脆而硬的Ti(C, N)粒子数量减少,使裂纹沿第2相粒子萌生的裂纹源显著减少,从而可以有效降低冲击功波动的潜在风险。此外,研究发现,第2相粒子大于200 nm以后,对晶界的钉扎作用逐渐降低,当第2相粒子粗化到一定程度后,对晶界的约束突然消失,容易造成二次再结晶现象[20-21]。降低钢中粗大的第2相粒子数量,对提高显微组织均匀性,提高晶界对裂纹的约束作用具有显著促进作用。

|

| 图 6 实验钢Ti(C, N)扫描电镜分析 Fig. 6 Morphology of Ti(C, N) and EDS analysis about the Ti(C, N) and effect of Ti content on the Ti(C, N) size |

4 结论

钢中Nb摩尔分数为0.045%~0.055%时,热轧温度较低时反而容易造成混晶现象,晶界对裂纹扩展的阻碍作用降低,是冲击功降低的直接因素;液相中析出的粗大Ti(C, N)脆性第2相粒子增加了裂纹源数量,是冲击功降低的潜在因素。将Nb、Ti摩尔分数分别降低至0.035%~0.045%、0.08%~0.09%后,显微组织均匀性获得极大提高,第2相粒子尺寸也显著降低,实验钢在-20 ℃时冲击功基本维持在90 J以上。

| [1] |

KUZIAK R, KAWALLA R, WAENGLER S. Advanced high strength steels for automotive industry[J].

Archives of Civil and Mechanical Engineering, 2008, 8(2): 103–117. |

| [2] |

HUANG Y, ZHAO A M, HE J G, et al. Microstructure, crystallography and nucleation mechanism of nanobain steel[J].

International Journal of Minerals, Metallurgy, and Materials, 2013, 20(12): 1155–1163. DOI: 10.1007/s12613-013-0849-6. |

| [3] |

BU F Z, WANG X M, YANG S W, et al. Contribution of interphase precipitation on yield strength in thermomechanically simulated Ti-Nb and Ti-Nb-Mo microalloyed steels[J].

Materials Science and Engineering: A, 2014, 620(3): 22–29. |

| [4] |

赵莉萍, 冯岩, 庞在广. Nb对低碳微合金钢相变的影响[J].

包头钢铁学院学报, 2005, 24(3): 254–257.

DOI: 10.3969/j.issn.2095-2295.2005.03.015.

|

| [5] |

张可, 雍岐龙, 孙新军, 等. 卷取温度对Ti-V-Mo复合微合金化超高强度钢组织及力学性能的影响[J].

金属学报, 2016, 52(5): 529–537.

|

| [6] |

XU Y, ZHANG W N, SUN M X, et al. The blocking effects of interphase precipitation on dislocations' movement in Ti-bearing micro-alloyed steels[J].

Materials Letters, 2015, 139: 177–181. DOI: 10.1016/j.matlet.2014.07.135. |

| [7] |

ZHANG Y Q, ZHANG H Q, LIU W M, et al. Effects of Nb on microstructure and continuous cooling transformation of coarse grain heat-affected zone in 610MPa class high-strength low-alloy structural steels[J].

Materials Science and Engineering: A, 2009, 499(1/2): 182–186. |

| [8] |

陈俊, 周砚磊, 唐帅, 等. Nb-Ti微合金钢的静态再结晶行为[J].

钢铁, 2012, 47(5): 54–58.

|

| [9] |

颜慧成, 曹慧泉, 罗登, 等. 钛、铌、硼对低碳贝氏体钢组织与性能的影响[J].

钢铁研究学报, 2010, 22(5): 55–58.

|

| [10] |

薛春霞, 张玲, 杨王玥, 等. 低碳含铌钢粗大奥氏体的静态再结晶[J].

北京科技大学学报, 2008, 30(4): 374–378.

|

| [11] |

吴建中, 杨文晟, 郭汉杰, 等. S含量波动对DH36船板钢机械性能的影响[J].

有色金属科学与工程, 2017, 8(3): 22–28.

|

| [12] |

曹厚义, 崔文暄. 控制轧制低碳含泥钢铁素体混晶及其对机械性能的影响[J].

钢铁钒钛, 1988, 9(1): 30–36.

|

| [13] |

宋畅, 王俊霖, 陈吉清, 等. 700 MPa级高强度磁轭钢冲击功波动的原因分析[J].

武钢技术, 2017, 55(5): 34–36.

|

| [14] |

王洪, 刘小林, 蔡庆伍. 生产工艺对420MPa高强度船板钢低温韧性的影响[J].

钢铁, 2006, 41(8): 64–67.

|

| [15] |

CHO K S, PARK S S, CHOI D H, et al. Influence of Ti addition on the microstructure and mechanical properties of a 5% Cr-Mo-V steel[J].

Journal of Alloys and Compounds, 2015, 626: 314–322. DOI: 10.1016/j.jallcom.2014.12.040. |

| [16] |

BEIDOKHTI B, KOUKABI A H, DOLATI A. Influences of titanium and manganese on high strength low alloy SAW weld metal properties[J].

Materials Characterization, 2009, 60(3): 225–233. |

| [17] |

HAN Y, SHI J, XU L, et al. Effects of Ti addition and reheating quenching on grain refinement and mechanical properties in low carbon medium manganese martensitic steel[J].

Materials & Design, 2012, 34: 427–434. |

| [18] |

HAN Y, SHI J, XU L, et al. TiC precipitation induced effect on microstructure and mechanical properties in low carbon medium manganese steel[J].

Materials Science and Engineering: A, 2011, 530: 643–651. DOI: 10.1016/j.msea.2011.10.037. |

| [19] |

杨文晟, 吴建中, 郭汉杰, 等. DH36钢中碳氮化物析出的热力学分析[J].

有色金属科学与工程, 2017, 8(1): 29–34.

|

| [20] |

吴俊生, 靳星, 龙木军, 等. 含钛微合金钢低温冲击韧性波动的原因与改进[J].

中国冶金, 2017, 27(12): 59–65.

|

| [21] |

陆阳, 郭占成, 高金涛, 等. 轧制水冷速度对Ti微合金钢中纳米碳化物及其强化作用的影响[J].

有色金属科学与工程, 2016, 7(6): 56–61.

|

2020, Vol. 11

2020, Vol. 11