| 铝空气电池电解液制备高纯氧化铝的工艺研究 |

2. 共伴生有色金属资源加压湿法冶金技术国家重点实验室, 昆明 650503;

3. 昆明理工大学冶金与能源工程学院, 昆明 650093

2. State Key Laboratory of Common Associated Non-ferrous Metal Resources Pressure Hydrometallurgy Technology, Kunming 650503, China;

3. Faculty of Metallurgy and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

高纯氧化铝是指Al2O3纯度在99.99%以上的超微细氧化铝粉体材料[1],因硬度、强度、亮度、电阻性、耐磨性、耐高温、耐腐蚀性等多方面的卓越性能[2-3],而成为先进无机非金属材料中的一大重要分支,被广泛应用于化工、电子、冶金、航天及医学等诸多领域[4-6]。同时,高纯氧化铝拥有宏观物体所不具备的表面效应、小尺寸效应、量子效应和宏观隧道效应[7],使其具有更新和更尖端的用途[8]。

近年来,为缓解矿物能源有限性及大量使用所造成的资源、环境压力,新清洁能源的开发已成为研究的重要目标。铝-空气电池作为一种高能、绿色的新能源,拥有广阔的应用前景。但在放电过程中,铝合金阳极在氢氧化钠电解液中放电后形成大量以铝酸钠为主要成分的碱性废弃电解液。随着铝-空气电池应用范围和使用量的不断扩大,废弃电解液的回收再利用成为了该领域迫在眉睫的问题。

高纯氧化铝的生产工艺因原料的不同也有所差异,韩秀秀等[9]以氯化铝溶液为原料通过电转化法制备氧化铝,并与氢氧化钠滴定法对比,得出电转化法制备的氧化铝的粒径更小且分布更加均匀;骆树立[10]以高纯金属铝与胆碱反应生成胆碱化铝,经水解、过滤、煅烧、研磨等粉体处理工艺制得高纯α氧化铝。目前,国内外通过铝酸钠直接或间接制备高纯氧化铝粉体的方法主要有硫酸铝铵热解法、碳酸铝铵热解法、改良拜耳法、沉淀法、氯乙醇法、溶胶-凝胶法和RBHC超重力碳分法等多种方法[11-21]。硫酸铝铵热解法操作简单,可保证氧化铝的纯度,且成本相对较低,但反应过程释放的NH3与SO3等气体,对环境污染严重,且生产周期长;碳酸铝铵热解法虽然克服了硫酸铝铵法排放污染气体的缺点,但生产周期加长,生产成本增加;改良拜耳法制得的产品纯度较低,同时活性晶种制备麻烦,因此还需要进一步的改善;溶胶-凝胶法制备工艺复杂、过程控制比较困难且成本高;超重力技术制备的纳米粉体,颗粒小、粒径分布窄,且容易大量生产,是目前生产纳米粉体成本最低的方法之一。

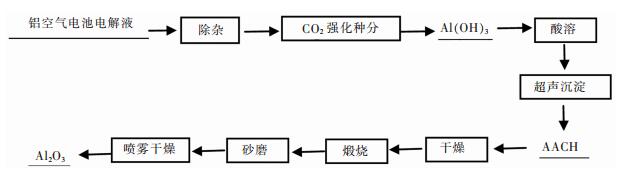

文中提出以铝-空气电池废弃电解液为原料,通过对铝酸钠溶液除杂、CO2强化种分、氢氧化铝的酸溶、铝盐的超声沉淀、前驱体的干燥、煅烧以及机械分散制备高纯氧化铝,并对产物进行了一系列的表征分析。为铝-空气电池废弃电解液的回收提供新思路,在一定程度上推动铝-空气电池的发展,同时带动氧化铝企业的升级。

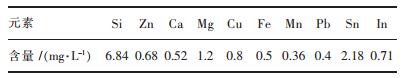

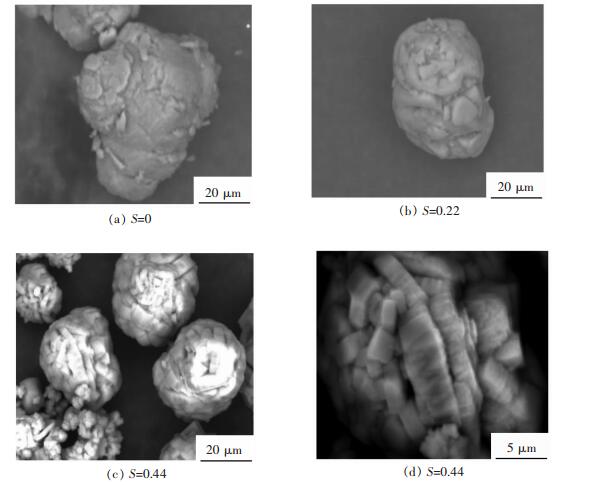

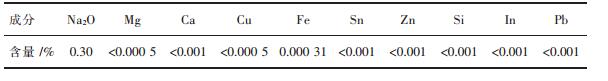

1 试验 1.1 试验材料铝空气电池电解液的主要成分为CNaAlO2=160 g/L,杂质元素含量如表 1所列。实验所使用的主要化学试剂见表 2。

| 表 1 杂质元素含量 Table 1 Impurity element content |

|

| 点击放大 |

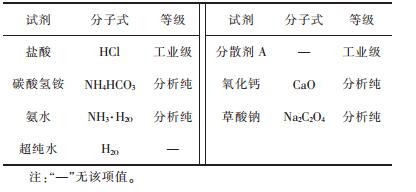

| 表 2 主要化学试剂 Table 2 The main chemical reagents |

|

| 点击放大 |

1.2 实验方法及原理

铝酸钠溶液除杂:在铝酸钠溶液中加入CaO,CaO在铝酸钠溶液中生成的氢氧化钙与铝酸钠溶液反应生成水合铝酸钙(3CaO·Al2O3·6H2O),溶液中的SiO2(OH)22-离子在水合铝酸钙表层反应,生成水化石榴石(DDSP){Ca3[Al(OH)6-2x·xSiO3]2·(6-2x)H2O}沉淀,从而达到脱硅的目的;脱硅后液中加入适量的硫化钠,硫离子与溶液中的锌离子发生反应,生成硫化锌沉淀,从而达到除锌的目的;在除锌后液中再加入Na2C2O4搅拌,杂质Mg、Ca与C2O42-反应生成草酸镁及Ca盐沉淀,从而除去杂质Mg、Ca。而杂质Fe、Pb、Mg、Mn则以碱性难溶物或不溶物的形态存在于NaAlO2溶液中,通过直接过滤除去。

CO2强化种分:将除杂后的铝酸钠溶液升至指定温度,加入预热好的不同类型的晶种混合搅拌,晶种可降低溶液的界面能,促进铝酸根离子缔合析出,同时以一定流速通入工业级CO2与N2的混合气体,CO2可增加溶液过饱和度,促进溶液分解成氢氧化铝和碳酸钠两种产品。分解至终点后停止通气,并采用真空抽滤的方式进行固液分离。滤饼用去离子水洗反复洗涤后置于恒温干燥箱干燥。

氢氧化铝的酸溶:对不同类型的氢氧化铝进行盐酸溶解,针对不同水热温度、HCl浓度、溶解温度、溶解时间及液固比进行酸溶对比实验,得出较优溶解工艺条件。

铝盐的超声沉淀:把Al3+盐溶液滴入NH4HCO3溶液中发生反应生成碳酸铝铵(AACH)。基于超声波在液体中的空化效应,利用超声波能量效应和机械效应的特点,对AACH进行超声波沉淀处理。

前驱体AACH的干燥:通过对不同干燥工艺的比较研究,了解粉体制备过程中粉体团聚的影响因素和机理。制备出AACH浆料,并对浆料洗涤过滤处理。把滤饼分为4份在不同条件下进行干燥处理。

AACH煅烧:干燥后的AACH在高温下热解产生的NH3、H2O和CO2气体,使氧化铝颗粒不团聚,分布均匀,晶粒细化,粒径呈圆球型的纳米级氧化铝。煅烧挥发产生的NH3采用弱HCl溶液吸收,吸收液采用蒸发浓缩结晶处理回收制备NH4Cl晶体。

超细氧化铝的机械分散:对生成的氧化铝进行砂磨,进一步细化其粒度,对砂磨后的氧化铝进行喷雾干燥,并通过SEM对其形貌进行分析。

图 1所示为铝空气电池电解液制备高纯氧化铝的工艺流程。

|

| 图 1 铝空气电池电解液制备高纯氧化铝的工艺流程 Fig. 1 Process for preparing high purity alumina from aluminum air battery electrolyte |

1.3 分析检测

采用ICP-MS对产品进行微痕元素分析;采用TEM分析一次粒径;采用X射线衍射(XRD)进行物相分析;用电子显微镜和扫描电镜(SEM)对形貌进行分析;采用比表面分析仪(型号美国麦克公司的TRISTAR II3020)对比表面积测定分析。

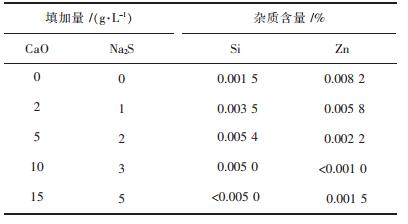

2 结果与讨论 2.1 铝空气电池电解后液的预处理将铝空气电池电解液升温至80 ℃,依次加入不同浓度的氧化钙和硫化钠进行脱除硅和锌的处理,CaO与Na2S的添加量对溶液中杂质硅和锌含量的影响如表 3所列,由表 3可知硅的含量整体上随着CaO添加量的增加而减少,但由于脱硅反应在水合铝酸钙表面进行,有效比表面积小,所以反应速度慢,所形成的DDSP又包裹在水合铝酸钙表面,因此CaO脱硅效果并不是很好,在CaO添加量为2 g/L时,硅的含量低至0.0035%;锌在铝酸钠溶液中主要以ZnO22-和少量的Zn2+的形式存在,向脱硅后液中添加不同量的Na2S,随着Na2S添加量的增加,种分氢氧化铝中Zn含量逐渐降低,在Na2S添加量为3 g/L时,种分氢氧化铝中Zn的含量低于0.001%。

| 表 3 CaO和Na2S添加量对杂质硅和锌含量的影响 Table 3 Effect of CaO and Na2S addition on impurity silicon and zinc content |

|

| 点击放大 |

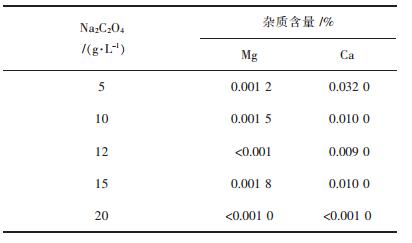

溶液中Ca、Mg分别以Ca2+、MgO22-和少量Mg2+的形式存在,表 4所列为Na2C2O4添加量对杂质Ca、Mg的含量的影响,由表 4可知杂质Ca、Mg的含量随Na2C2O4添加量的增加逐渐减少,当Na2C2O4添加量为20 g/L时,Ca、Mg的含量分别可降至0.0082 %和0.002 %。

| 表 4 Na2C2O4的添加量对杂质钙、镁含量的影响 Table 4 The effect of Na2C2O4 addition on impurities Ca and Mg |

|

| 点击放大 |

同时,在铝空气电池放电后,铝及金属杂质Sn、Ga、In、Zn进入溶液中形成NaAlO2、Na2[Sn(OH)6]、Na[Ga(OH)4]、Na3[In(OH)6]、Na2[Zn(OH)4],在除杂过程中铟等可溶性杂质也生成沉淀而被除去;而杂质Fe、Pb、Mg、Mn和Ca以碱难溶物或不溶物的形态存在于NaAlO2溶液中,通过过滤直接除去。

综合考虑,铝空气电池电解后液中加入2 g/L的CaO脱硅后过滤,滤液加入3 g/L Na2S、20 g/L的Na2C2O4在80 ℃下搅拌脱Zn、Ca、Mg,滤液反复过滤5次脱Fe、Mn、Cu、Pb和Ni等杂质。除杂后液的化学成分如表 5所列。

| 表 5 除杂后液的化学成分 Table 5 Chemical composition of the solution after removing impurities |

|

| 点击放大 |

2.2 CO2强化种分

考虑到体系液体膨胀,在种分过程中添加晶种降低溶液的表面能,促进铝酸根离子缔合析出,同时,CO2能增加溶液过饱和度,促进溶液分解成氢氧化铝和碳酸钠2种产品。

铝酸钠溶液在种分前期存在诱导期,此时溶液不会立即析出氢氧化铝。诱导期内由于界面能过高,加入氢氧化铝晶种可降低溶液的界面能,提高溶液分解效率,并改善产物的晶型。在不添加晶种时,反应较长时间后也能拥有较高的分解率。添加晶种后,在反应的前中期,明显提高了铝酸钠溶液的分解效率,缩短了反应时间,且随着晶种系数增加,分解率呈现上升的趋势。

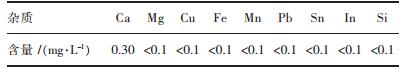

将除杂后的铝酸钠溶液升温至50 ℃,加入预热后的晶种,搅拌30 min后通入工业级CO2与N2的混合气体(CO2与N2的体积比为38.5:61.5),气体流速为2 L/min,达到分解终点停止通气,对分解后液进行真空固液分离。滤饼用去离子水洗涤5次后置于80 ℃恒温干燥箱中干燥12 h。图 2、图 3所示分别为不同晶种添加量产物的XRD图和扫描电镜图谱。对比标准卡,图 2所示在18.26°,20.38°等处有强烈的三水铝石衍射峰,在14.4°,27.87°,49.67°等处有一水软铝石的衍射峰,说明产物中同样存在三水铝石和一水软铝石。

|

| 图 2 不同晶种系数下产物的XRD图谱 Fig. 2 XRD patterns of products with different seed coefficients |

|

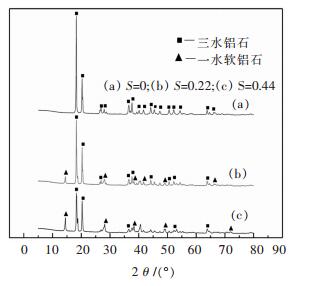

| 图 3 不同晶种系数下产物SEM图 Fig. 3 SEM image of the product under different seed coefficients |

从图 3可以看出,在不添加晶种时,产物主要是由片层堆叠起来的单一类球形颗粒。添加晶种后,产物颗粒主要为“镶嵌式”的多晶体,说明晶种对产物晶型的影响作用很大。溶液开始分解时,单晶细颗粒主要以晶种为核心进行聚附和结晶长大,形成各自取向不一、大小不同的晶粒。晶种促进了单晶细颗粒之间的交互生长,并且晶种小颗粒也在聚附体内进行了填充,所以形成了“镶嵌式”的多晶体结构。

综合考虑,对粒度50 μm的晶种进行活化处理,在晶种系数为0.44,38%~40%的CO2、CO2流量2 L/min,种分温度50 ℃下进行实验,测定产品氢氧化铝的纯度如表 6所列,CO2强化种分的的氢氧化铝纯度在99.6%以上。

| 表 6 氢氧化铝的化学成分分析结果 Table 6 Results of chemical composition analysis of aluminum hydroxide |

|

| 点击放大 |

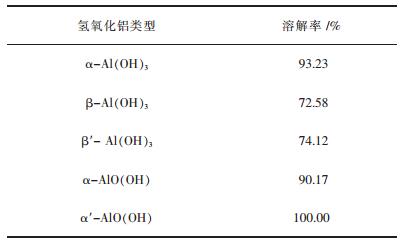

2.3 氢氧化铝的酸溶

针对不同晶型的氢氧化铝在盐酸中的溶解度不同,在溶解温度为120 ℃、搅拌速度为15 r/min、盐酸浓度为36%~38%、时间为2 h,液固比为3.25:1的条件下进行酸溶实验,表 7所列为在较优条件下不同晶型的氢氧化铝盐酸溶解结果。可以得出溶解效果最好的是拟薄水铝石,其次是一水软铝石和三水铝石。

| 表 7 不同晶型的氢氧化铝盐酸溶解结果 Table 7 Dissolved results of different crystal forms of aluminum hydroxide hydrochloride |

|

| 点击放大 |

2.4 铝盐超声沉淀

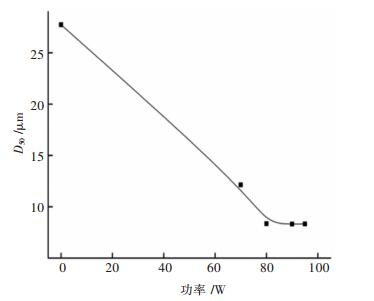

在沉淀过程中,利用超声波的机械扰动对沉淀形成过程的动力学影响及超声波的剪切破碎机理对颗粒尺寸进行控制,防止沉淀的团聚,使颗粒粒径分布更均匀。图 4所示为超声波功率与AACH的粒度关系图。从图 4可知,随超声功率的增大,AACH的粒度快速下降,但当功率大于90 W后,粒度趋于不变,说明超声的剪切破碎作用已不明显。因此确定超声波的功率为90 W。

|

| 图 4 超声波功率与AACH的粒度关系 Fig. 4 Ultrasonic power and AACH granularity |

2.5 前驱体AACH的干燥

超细颗粒具有极高的表面活性,在湿化学法制备过程中容易形成团聚,而团聚的存在是获得高性能材料的一个重要障碍。将制备的AACH分为4份:样品a在80 ℃下直接烘干;样品b用无水乙醇洗涤2次后浸渍4 h,然后在80 ℃下烘干;样品c在80 ℃的真空环境中直接烘干;样品d在-10 ℃下冷冻干燥。

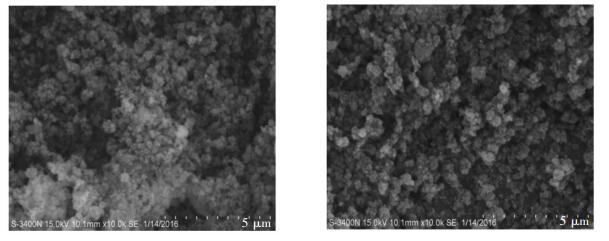

直接干燥得到有较坚硬的团聚块存在的大颗粒物,用手挤压感觉很硬;乙醇洗涤、真空干燥和冷冻干燥得到白色蓬松团聚物,用手轻轻挤压,团聚物碎裂成细小粉末;直接干燥得到块状物粒度较大,其次是乙醇洗涤,真空干燥和冷冻干燥得到的颗粒粒径接近。比较4种不同干燥方式的硬度及颗粒大小,确定最合理的干燥方式为真空干燥。图 5所示为常规干燥和真空干燥的SEM图。

|

| 图 5 常规干燥和真空干燥的SEM像 Fig. 5 SEM image of conventional drying and vacuum drying |

从图 5可知,干燥方式的不同,颗粒的团聚形式不一,颗粒的粒径不一。干燥是为脱出AACH中的自由水和结合水,而AACH颗粒结构水需高温煅烧才能脱除,常规干燥和真空干燥虽温度一样,但干燥气压不一致,导致晶体脱水过程中的氢键和毛细管力不一,脱水方式温度不一,使得AACH团聚呈硬团聚和软团聚。

表 8所列为真空干燥后AACH的BET、孔容、孔径分析,由表 8可知,AACH颗粒的比表面积、孔容很大,可能因为AACH的一次粒径小,二次粒径也相对较小。

| 表 8 AACH的比表面积、孔容、孔径 Table 8 Specific surface area, pore volume, and pore size of AACH |

|

| 点击放大 |

2.6 AACH的煅烧

AACH热解法是一种制备超细氧化铝的新方法,通过对前驱体碳酸铝铵在高温热解时产生的NH3、H2O和CO2气体,使氧化铝颗粒不团聚,分布均匀,晶粒细化,粒径呈圆球型的纳米级氧化铝。

表 9所列为AACH在1 150 ℃下煅烧后氧化铝的化学成分。除杂质Ca、Na和In含量大于0.001%外,其余杂质都小于0.001%,氧化铝的纯度大于99.98%。

| 表 9 AACH煅烧后氧化铝的化学成分 Table 9 Chemical composition of alumina after calcination of AACH |

|

| 点击放大 |

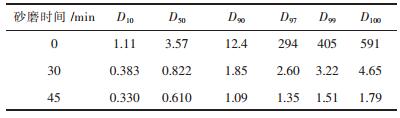

2.7 氧化铝的砂磨

为确保氧化铝的形貌特征,对煅烧后的产物进行耐驰砂磨处理。砂磨条件为:氧化铝粉5001.6 kg,固含40%,分散剂用量1‰,研磨介质0.6 mm,以2.21 kg的氧化锆珠为研磨介质,填充量85%,砂磨30 min和45 min。表 10所列为砂磨后氧化铝粒度分析。由表 10可以看出,随着砂磨时间由30 min延长到45 min时产物粒度明显减小,当砂磨45 min时,在相同条件下,D50的粒度由0.822 μm减小到0.610 μm。

| 表 10 砂磨产物粒度分析/μm Table 10 Sanding product particle size analysis /μm |

|

| 点击放大 |

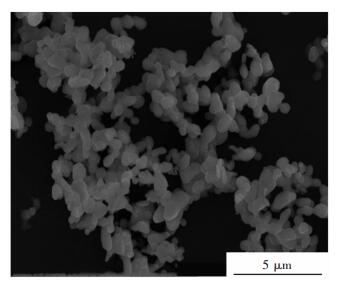

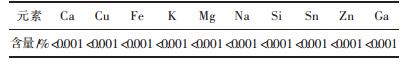

2.8 喷雾干燥

在砂磨过程中为防止温度过高对设备造成损害,在砂磨过程中采用湿磨,因此需对磨后的氧化铝进行干燥。干燥过程中进口风温260 ℃、出口风温80 ℃,蠕动泵转速18 r/min。图 6为喷雾干燥后产品SEM图,并对其化学成分进行分析,如表 11。由图 6和表 11可以看出,喷雾干燥过后产品为形貌规则的类球型氧化铝,且纯度>99.99%。

|

| 图 6 喷雾干燥后产品SEM像 Fig. 6 SEM image of the product after spray drying |

| 表 11 喷雾干燥后化学成分分析 Table 11 Chemical composition analysis after spray drying |

|

| 点击放大 |

3 结论

1)通过对铝空气电池电解液的除杂、CO2强化种分、氢氧化铝的酸溶、铝盐的超声沉淀、前驱体的干燥、煅烧以及机械分散制备的高纯氧化铝形貌规则,纯度可达到99.99%以上,证明采用铝空气电池电解液制备高纯氧化铝的工艺路线是可行的。

2)对铝空气电池电解液的回收利用,在一定程度上推动铝-空气电池的发展,同时延伸铝产业链,带动氧化铝企业升级改造,同时为铝资源的综合利用指明一条具有较高价值的方向。

| [1] |

韩东战, 尹中林, 王建立, 等. 高纯氧化铝制备技术及应用研究进展[J].

无机盐工业, 2012, 44(9): 1–5.

DOI: 10.3969/j.issn.1006-4990.2012.09.001.

|

| [2] |

张成荣, 范秀丽, 刘奎. 高纯氧化铝制备技术及应用研究进展[J].

世界有色金属, 2016(23): 168–169.

|

| [3] |

唐海红, 赵志英, 焦淑红, 等. 高纯超细氧化铝的制备[J].

有色金属(冶炼部分), 2003(3): 42–43.

DOI: 10.3969/j.issn.1007-7545.2003.03.014.

|

| [4] |

GOLESTANI-FARD F, MAZAHERI M, AMINZARE M, et al. Microstructural evolution of a commercial ultrafine alumina powder densified by different methods[J].

Journal of the European Ceramic Society, 2011, 31(14): 2593–2599. DOI: 10.1016/j.jeurceramsoc.2010.12.022. |

| [5] |

王建立. 高纯超细氧化铝的应用及制备技术[J].

河南冶金, 2001(2): 9–11.

DOI: 10.3969/j.issn.1006-3129.2001.02.002.

|

| [6] |

DU M X, CHEN K L, XIONG Y G. Advances in high-purity alumina and resource distribution[J].

Advanced Materials Research, 2014, 926/927/928/929/930: 36–39. |

| [7] |

DINNELLA C, STAGNI A, LANZANINI G. Pectolytic enzymes co-immobilization in γ-alumina spheres via organophosphate compunds[J].

Process Biochem, 1997, 32(8): 715–722. DOI: 10.1016/S0032-9592(97)00035-6. |

| [8] |

朱永璋, 蒋明学, 冯秀梅, 等. 火花放电法制备高纯氧化铝粉末[J].

有色金属工程, 2011, 63(2): 110–113.

DOI: 10.3969/j.issn.1001-0211.2011.02.026.

|

| [9] |

韩秀秀, 张廷安, 吕国志, 等. 电转化和氢氧化钠滴定法从氯化铝溶液中制备氧化铝及其性能对比研究[J].

有色金属科学与工程, 2019, 10(4): 16–21.

|

| [10] |

骆树立.一种高纯氧化锌粉末的制备方法[P].中国: CN1613773, 2005-05-11.

|

| [11] |

王守平, 孙俊才, 马雪刚, 等. 硫酸铝铵制高纯氧化铝粉的性能表征[J].

真空电子技术, 2007(4): 10–13.

DOI: 10.3969/j.issn.1002-8935.2007.04.003.

|

| [12] |

WU Y S, XU P, LI L S. Synthesis of alumina with coarse particle by precipitating aluminum ammonium sulfate solution with ammonia[J].

Advanced Powder Technology, 2016, 27(1): 124–129. |

| [13] |

殷永泉, 苏继新, 崔得良. 高纯超细氧化铝的清洁生产工艺[J].

化工环保, 2001, 21(4): 238–239.

DOI: 10.3969/j.issn.1006-1878.2001.04.014.

|

| [14] |

闫国进, 陈金身, 荆运洁. 碳酸铝铵热分解法制备超细氧化铝粉体[J].

金刚石与磨料磨具工程, 2006(6): 68–70.

DOI: 10.3969/j.issn.1006-852X.2006.06.018.

|

| [15] |

王利涛.拜耳法高浓度铝酸钠溶液深度脱硅工艺研究[D].郑州: 郑州大学, 2012.

http://cdmd.cnki.com.cn/Article/CDMD-10459-1012354461.htm |

| [16] |

王迎.改良拜耳法制备不同形貌氧化铝[D].昆明: 昆明理工大学, 2018.

http://cdmd.cnki.com.cn/Article/CDMD-10674-1018867285.htm |

| [17] |

KONG J, CHAO B, WANG T, et al. Preparation of ultrafine spherical AlOOH and Al2O3 powders by aqueous precipitation method with mixed surfactants[J].

Powder Technology, 2012, 229: 7–16. DOI: 10.1016/j.powtec.2012.05.024. |

| [18] |

WANG L Y, ZHANG N. Synthesizing process of prepared ultrafine alumina powder by ammonia precipitation method[J].

Advanced Materials Research, 2014, 1079/1080: 62–65. DOI: 10.4028/www.scientific.net/AMR.1079-1080.62. |

| [19] |

孙韵, 叶颖, 金江. 沉淀法制备低成本纳米氧化铝粉体[J].

材料导报, 2007, 21(增刊1): 150–152.

|

| [20] |

ZHANG X, LI P, GUO X, et al. Preparation of alumina powders through pyrocatechol, resorcinol mediated sol-gel method[J].

Materials Science Forum, 2016, 850: 6–12. |

| [21] |

李海波, 王丽丽. 溶胶-凝胶法合成Al2O3纳米陶瓷粉[J].

吉林师范大学学报(自然科学版), 2000(1): 4–6.

DOI: 10.3969/j.issn.1674-3873.2000.01.002.

|

2020, Vol. 11

2020, Vol. 11