| 臭氧强化氧化氧化锌法脱硫过程中产生的亚硫酸锌 |

低浓度二氧化硫的污染问题在我国已受到广泛关注,尤其是在有色金属冶炼行业。重金属铜、铅、锌冶炼过程[1-3]以及轻金属铝电解过程都产生大量的低浓度二氧化硫烟气,这部分烟气SO2浓度低且波动大[4-5],无法通过常规制酸方式加以回收利用[6],同时烟气量大,对环境污染大,对人类以及动植物也造成很大危害[7-8]。随着国家对环境保护力度的不断增加,近年来不断出台相应的环保政策与措施,目前对有色冶炼行业SO2特殊排放限值由原来的400 mg/m3降低到100 mg/m3[9],因此原有二氧化硫处理工艺已不能满足现有的排放标准,同时冶炼工艺产生的低浓度二氧化硫烟气也不能直接排放。因此,有色金属行业中低浓度二氧化硫烟气的治理是一个亟待解决的问题。

目前,湿法烟气脱硫技术在整个烟气脱硫技术中占主体地位[10-13],针对低浓度二氧化硫的湿法处理工艺包括石灰石-石膏法、氨法、钠钙双碱法等,尤其是在电力行业普遍应用的石灰石-石膏法已在有色金属冶炼领域开始应用,石灰石-石膏法脱硫技术成熟、投资及运行费用适中,然而脱硫过程中面临着设备易结垢、副产物石膏渣难以综合利用的难题。目前,氧化锌湿法烟气脱硫技术作为一种成熟的工艺在铅锌冶炼行业已有应用,利用铅锌冶炼企业广泛存在的含氧化锌的中间产物电收尘灰、锌焙砂等可有效脱除现有制酸工艺烟气中的低浓度SO2,很大程度上降低了运行成本[14-16]。然而,作为氧化锌法脱硫工艺的中间产物亚硫酸锌氧化速率低,导致吸收过程中体系固含量增加,从而容易造成吸收设备、过滤设备以及管道的结垢、堵塞等问题,严重影响脱硫系统的正常运行[17-19]。

针对目前氧化锌法脱硫过程中存在的问题,提出采用臭氧强化氧化亚硫酸锌的方法,在大幅提高亚硫酸锌氧化速率的同时,极大增加氧化锌吸收脱除低浓度二氧化硫的效率[20],从而解决目前氧化锌法脱硫过程中造成的设备结垢和堵塞等问题。此外,与常规的金属离子催化氧化相比,采用臭氧氧化亚硫酸锌,氧化后生成无害化氧气,不会引入新的杂质元素[21],脱硫产物硫酸锌溶液可返回锌的湿法冶炼系统也可经蒸发浓缩回收得到七水硫酸锌产品,实现脱硫产物资源化利用,从真正意义上实现无污染化、高值化脱除低浓度SO2。

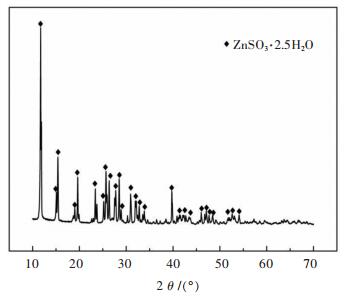

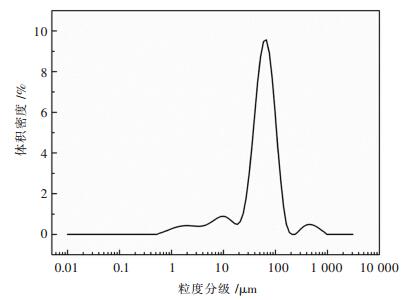

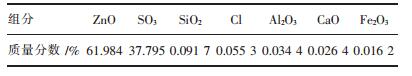

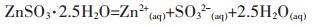

1 实验 1.1 实验材料实验过程中采用分析纯氯化锌与亚硫酸钠制备脱硫中间产物亚硫酸锌,对制备得到的亚硫酸锌固体进行了XRD物相分析、粒度分析以及XRF成分分析,实验结果如图 1、图 2以及表 1所列。由表 1可知,自制的亚硫酸锌纯度比较高。XRD分析结果显示自制亚硫酸锌的主要物相组成为ZnSO3·2.5H2O,且纯度较高,结晶度比较好。经粒度分析,实验制备得到的亚硫酸锌粒度大小主要集中分布在100 μm。

|

| 图 1 自制亚硫酸锌的XRD分析 Fig. 1 XRD analysis of self-made zinc sulfite |

|

| 图 2 自制亚硫酸锌粒度分布 Fig. 2 Particle size distribution of self-made zinc sulfite |

| 表 1 自制亚硫酸锌的XRF分析 Table 1 XRF analysis of self- made zinc sulfite |

|

| 点击放大 |

1.2 实验方法

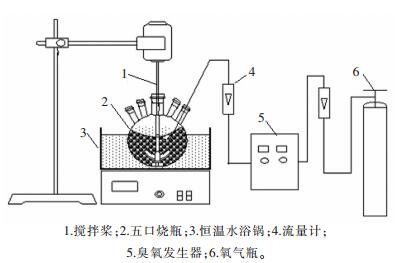

实验过程所用的仪器设备连接示意图如图 3所示。实验以五口烧瓶为主要反应器,通过恒温水浴锅控制反应温度,用稀盐酸调节溶液初始pH值以及实时监测反应过程中的pH值变化,采用玻璃转子流量计控制气体流量。本实验主要考察初始亚硫酸锌含量、搅拌转速、臭氧流量、初始pH值、温度等实验因素对臭氧强化氧化亚硫酸锌过程的影响,通过实时检测溶液pH值及溶液中锌离子浓度的变化,分析各因素对亚硫酸锌氧化速率的影响规律。

|

| 图 3 氧化实验设备连接示意 Fig. 3 Apparatus of oxidation of zinc sulfite |

2 亚硫酸锌臭氧氧化机理分析

亚硫酸锌臭氧强化氧化过程是一个气、液、固三相反应的过程,过程十分复杂,主要包括臭氧的溶解与扩散,亚硫酸锌的溶解与扩散,溶解的臭氧与溶解的亚硫酸锌反应生成可溶性硫酸锌的反应。

|

(1) |

亚硫酸锌的溶解:

|

(2) |

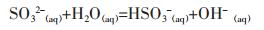

亚硫酸根的水解:

|

(3) |

|

(4) |

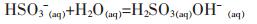

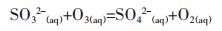

亚硫酸根与亚硫酸氢根的氧化:

|

(5) |

|

(6) |

臭氧首先溶解在水中,亚硫酸锌也溶解在水中,然后经过水解生成亚硫酸氢根和亚硫酸根,溶液pH值为5~6时,亚硫酸根主要以亚硫酸氢根为主,生成亚硫酸氢根过程中会释放出氢氧根,因此溶液的pH值上升。当溶解的臭氧与亚硫酸氢根反应生成硫酸根的过程中会释放出H+,从而导致溶液pH值下降,由各条件下溶液pH值变化趋势可知,亚硫酸氢根氧化过程比亚硫酸锌溶解过程快,表明溶解出来的亚硫酸锌均被臭氧氧化完全,从而导致溶液pH值整体呈下降趋势。

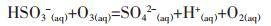

3 结果与讨论 3.1 臭氧与氧气氧化效果对比为了验证臭氧强化氧化亚硫酸锌的可行性,在亚硫酸锌含量为5%、初始pH值为3.5、初始温度为50 ℃、搅拌转速为360 r/min、进气流量为0.6 L/min的条件下研究了臭氧和氧气的氧化过程,实验结果如图 4所示。

|

| 图 4 臭氧与氧气氧化效果对比 Fig. 4 The comparison of ozone oxidation with oxygen oxidation |

由图 4可知,10 min以内亚硫酸锌的臭氧氧化率与氧气氧化率基本相同,10~90 min亚硫酸锌的氧化率在臭氧存在的条件下有明显的提升。90 min时臭氧氧化率可达到84.13%,而氧气氧化率为75.81%。由此可见,采用臭氧强化亚硫酸锌氧化是有效可行的,同时氧化率明显优于氧气氧化效果。

3.2 初始亚硫酸锌含量的影响固定臭氧发生器电流为0.5 A,在初始pH值为3.5、初始温度为50 ℃、搅拌转速为360 r/min、进气流量为0.6 L/min条件下,根据现有工业条件下的氧化锌脱硫过程中生成的亚硫酸锌含量范围,选择亚硫酸锌初始含量在1%~15%范围内研究亚硫酸锌臭氧氧化过程中锌离子浓度、pH值的变化规律,结果如图 5所示。

|

| 图 5 不同亚硫酸锌含量下锌离子浓度、pH值随时间变化曲线 Fig. 5 Varies of zinc concentration and pH under different zinc sulfite content |

由图 5(a)可知,随着氧化过程的进行(0~7 200 s),亚硫酸锌氧化形成可溶性硫酸锌,溶液中锌离子浓度随氧化过程的进行而增加。同时,亚硫酸锌含量越高则溶液中锌离子浓度越高。反应初期(0~1 800 s),锌离子浓度随氧化时间的增加几乎呈线性增加,通过线性回归拟合锌离子浓度随时间变化的线性方程,由反应速率的定义可知,方程的斜率即可认为是亚硫酸锌氧化过程的氧化速率,结果如图 5(b)所示。由图 5(b)可知,亚硫酸锌臭氧氧化速率随亚硫酸锌含量的增加先增加(1.49×10-5~4.74×10-5 mol/(L·s)后降低(4.74×10-5~4.19×10-5 mol/(L·s)。出现这种结果可能是因为亚硫酸锌在达到饱和之前,总的反应速率受溶解过程或氧化过程的控制,反应速率随亚硫酸锌含量的增大而先增大后减小;当亚硫酸锌达到饱和,总的反应速率受传质过程的控制,亚硫酸锌含量继续增大,反而阻碍臭氧的扩散从而导致反应速率的下降。因此,后续臭氧氧化实验选取亚硫酸锌含量为5%。

由图 5(c)可知,随着氧化过程的进行,溶液的pH值先升高后降低。由于亚硫酸锌为弱酸弱碱盐,溶解后亚硫酸根与水反应形成亚硫酸氢根反应式(3)、反应式(4),生成了OH-,因此反应开始时,溶液的pH值瞬间大幅升高。随着亚硫酸锌的继续氧化,溶液的pH值开始缓慢下降,主要是由于溶解出来的亚硫酸氢根被氧化成硫酸根使得重新将H+释放出来,因此溶液pH值开始下降。同时,由于溶液中有过量的亚硫酸锌,不断溶解出亚硫酸根,可中和氧化过程中形成的H+,从而形成一种缓冲溶液,使溶液的pH值在一定时间内基本保持不变,这时溶解速度和氧化速度达到动态平衡。

3.3 搅拌转速的影响固定臭氧发生器电流0.5 A,在初始pH值3.5、亚硫酸锌浓度5%、温度50 ℃、臭氧流量0.6 L/min条件下,研究搅拌转速为180~420 r/min时亚硫酸锌臭氧氧化速率的变化规律,实验结果如图 6所示。

|

| 图 6 不同搅拌转速锌离子浓度、pH值随时间变化曲线 Fig. 6 Varies of zinc concentration and pH under different stirring speed |

由图 6(a)可知,随着氧化过程的进行,溶液中锌离子浓度随搅拌转速的增加而增大。当搅拌转速大于360 r/min时,反应达到90 min后,锌离子浓度基本不变,此时可认为亚硫酸锌已被完全氧化。而在300 r/min搅拌转速下,即使氧化时间达到了120 min,亚硫酸锌还没完全被氧化,因此适当提高搅拌转速有利于亚硫酸锌的臭氧氧化过程。由图 6(b)可知,亚硫酸锌的臭氧氧化速率随搅拌转速的增加而增大(1.42×10-5~6.12×10-5 mol/(L·s)。由于在搅拌叶片的切割作用下,通入的臭氧气体气泡被进一步被切割成更小的气泡,因此转速越高,其切割作用越明显且水体的湍流现象越显著,增加了气液的接触面积和接触时间,增强了臭氧在溶液中的传质过程,使溶液中臭氧浓度增加,从而加快了亚硫酸锌氧化反应的速度。由图 6(c)可知,溶液pH值均随氧化过程的进行先升高后降低并达到平稳。

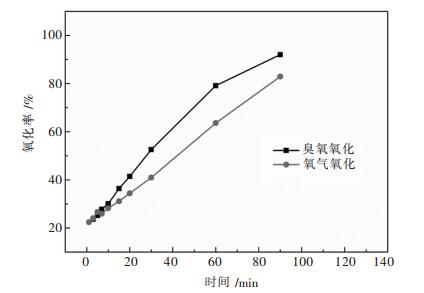

3.4 臭氧流量的影响固定臭氧发生器电流为0.5 A,在初始pH值为3.5、亚硫酸锌浓度为5%、温度为50 ℃、搅拌转速为360 r/min条件下,研究臭氧流量在0.4~0.6 L/min范围内亚硫酸锌臭氧氧化速率的变化规律。实验结果如图 7所示。

|

| 图 7 不同臭氧流量下锌离子浓度、pH值随时间变化曲线 Fig. 7 Varies of zinc concentration and pH under different ozone flow rate |

由图 7(a)可知,溶液中锌离子浓度随氧化时间的增加先逐渐上升,当反应完全时,亚硫酸锌完全氧化并达到平衡值。然而,随着臭氧流量的增加,相同时间内溶液中锌离子浓度先增加后减少。原因在于,当气体流量较小时,臭氧量不足,亚硫酸锌的氧化速率相对较低;随着气体流量的进一步增加,在搅拌桨的作用下,气体在溶液中产生较多的气泡,且气泡比较分散、均匀,呈现出有秩序的安静鼓泡现象,此时的传质效果好,亚硫酸锌能与臭氧充分接触,其氧化速度都会得到提升;然而当臭氧流量继续增大到一定值时,烧瓶内气液呈现无定向搅动,部分的小气泡凝聚成大气泡,呈现湍流鼓泡现象,导致氧化速率降低。因此选择适当的臭氧气体流量有利于亚硫酸锌的氧化。这与图 7(b)中的不同臭氧流量下氧化速率的数据相吻合,随着臭氧流量的增加(0.4~0.6 L/min),亚硫酸锌的氧化速率先增大(3.61×10-5~5.00×10-5 mol/(L·s)后减小(5.00×10-5~4.33×10-5 mol/(L·s)。由图 7(c)可知,随着气体流量的增加溶液pH值随氧化过程的进行先升高后逐渐降低。

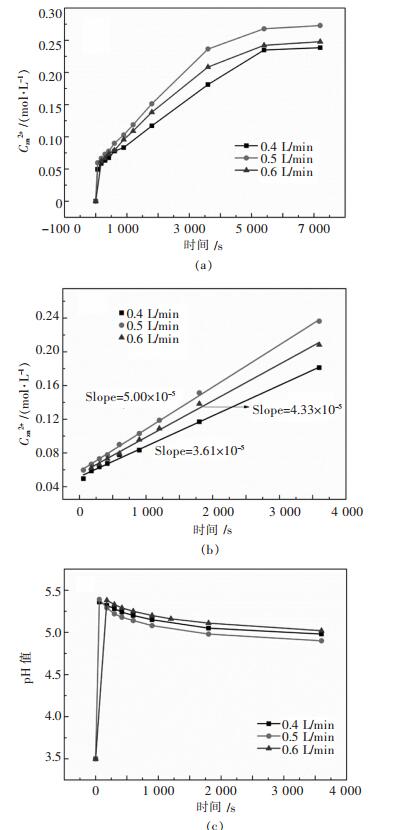

3.5 溶液初始pH值的影响固定臭氧发生器电流为0.5 A,在臭氧流量为0.6 L/min、亚硫酸锌浓度为5%、温度为50 ℃、搅拌转速为360 r/min等条件下,研究初始pH值在3.5~5.5范围内亚硫酸锌臭氧氧化速率的变化规律,实验结果如图 8所示。由图 8(a)可知,在考察的pH值范围内,溶液中锌离子浓度随氧化时间的延长逐渐增加,当反应完全时,亚硫酸锌完全氧化并达到平衡值。由图 8(b)可知,氧化速率随溶液初始pH值的增加先增加(4.33×10-5~5.19×10-5 mol/(L·s)然后降低(5.19×10-5~4.63×10-5 mol/(L·s)。亚硫酸根在水溶液中存在的形式是影响臭氧氧化亚硫酸锌氧化速率比较重要的一个因素,在pH值为4~5酸度范围内,亚硫酸氢根比重最大,且臭氧的稳定性最好,超出这个范围,臭氧在溶液中稳定性降低[22-23],从而导致反应速率降低。由图 8(c)可知,初始pH值对亚硫酸锌氧化过程的影响比较小,溶液pH值在氧化过程中先升高后降低,当反应达到一定时间后趋于稳定。

|

| 图 8 不同溶液初始pH下锌离子浓度、pH值随时间变化曲线 Fig. 8 Varies of zinc concentration and pH under different initial pH |

3.6 温度的影响

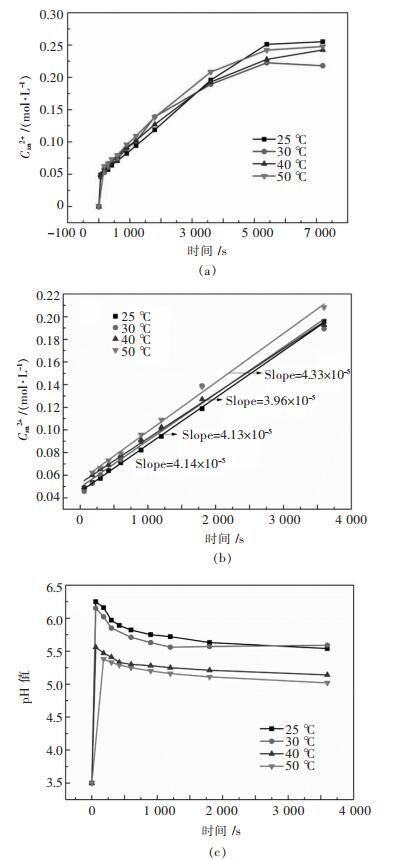

固定臭氧发生器电流为0.5 A,在初始pH值为3.5、亚硫酸锌浓度为5%、搅拌转速为360 r/min、臭氧流量0.6 L/min条件下,研究温度在25~50 ℃范围内亚硫酸锌氧化速率的变化规律,实验结果如图 9所示。

|

| 图 9 不同温度下锌离子浓度、pH值随时间变化曲线 Fig. 9 Varies of zinc concentration and pH under different temperature |

由图 9(a)可知,温度对臭氧氧化亚硫酸锌的影响不大,氧化过程中锌离子浓度随温度的增加变化不大。由图 9(b)可知,温度的不同,氧化速率存在的差异性比较小(3.96×10-5~4.33×10-5 mol/(L·s)。理论上,温度升高可降低氧化反应的活化能,但同时也加速了臭氧的分解和降低了液相臭氧的浓度。因此,升高温度,臭氧氧化亚硫酸锌的氧化速率变化不大。由图 9(c)可知,氧化过程中反应温度越高其溶液pH值反而越低,溶液pH值先升高后降低。

4 结论通过改变亚硫酸锌初始含量、搅拌转速、臭氧流量、溶液初始pH值以及温度等实验条件,研究了多相条件下臭氧氧化亚硫酸锌的影响规律,得到以下结论:

1)随着氧化过程的进行,亚硫酸锌氧化后形成可溶性硫酸锌,氧化过程中锌离子浓度随反应时间的增加先呈线性增加,反应完全后保持平衡。

2)溶液中的pH值随反应过程的进行,基本呈先迅速增加然后缓慢降低。

3)氧化初期溶液中锌离子浓度随氧化时间的增加呈线性增加,经线性拟合得到其氧化速率。氧化速率随初始亚硫酸锌含量的增加先增加后降低,随搅拌转速的增加先增加后降低,随臭氧流量的增加先增加后降低,随溶液初始pH的增加先增加后降低,温度对氧化速率的影响较小。

| [1] |

张立宏, 黄重华, 覃海春. 广西有色冶炼低浓度二氧化硫烟气治理现状分析与对策研究[J].

有色冶金节能, 2012(1): 41–43.

DOI: 10.3969/j.issn.1008-5122.2012.01.012.

|

| [2] |

陈南洋. 国内有色冶炼低浓度二氧化硫烟气制酸技术的应用与进展[J].

工程设计与研究, 2005(2): 19–23.

|

| [3] |

陈锋. 有色冶炼工业低浓度SO2烟气处理工艺综述[J].

云南冶金, 2016, 45(2): 137–140.

DOI: 10.3969/j.issn.1006-0308.2016.02.017.

|

| [4] |

李立军. 富氧炼铜烟气制酸采用二转二吸工艺初探[J].

江西有色金属, 2005, 19(3): 31–36.

DOI: 10.3969/j.issn.1674-9669.2005.03.010.

|

| [5] |

赵娜, 尤翔宇. 干式除尘技术在国内有色冶炼行业的应用及发展趋势[J].

有色金属科学与工程, 2018, 9(2): 96–102.

|

| [6] |

彭康, 李皓瑜. 低浓度二氧化硫冶炼烟气处理工艺[J].

化学工业与工程技术, 2010, 31(6): 49–53.

DOI: 10.3969/j.issn.1006-7906.2010.06.015.

|

| [7] |

张志凌. 我国有色冶炼低浓度二氧化硫烟气治理现状及对策[J].

硫酸工业, 2003(5): 8–11.

DOI: 10.3969/j.issn.1002-1507.2003.05.002.

|

| [8] |

覃宝桂, 唐谟堂. 次品氧化锌吸收法处理低浓度二氧化硫烟气的工业试验[J].

中国有色冶金, 2009(1): 54–56.

DOI: 10.3969/j.issn.1672-6103.2009.01.015.

|

| [9] |

环境保护部科技标准司.铅、锌工业污染物排放标准: GB 25466-2010[S].环境保护部国家质量监督检验检疫总局, [2010-09-27].

|

| [10] |

YAN L Y, LU X F, GUO Q, et al. Research on the thermal decomposition and kinetics of byproducts from MgO wet flue gas desulfurization[J].

Advanced Powder Technology, 2014, 25(6): 1709–1714. |

| [11] |

FRANDSEN J B W, KIIL S, JOHNSSON J E. Optimisation of a wet FGD pilot plant using fine limestone and organic acids[J].

Chemical Engineering Science, 2001, 56(10): 3275–3287. DOI: 10.1016/S0009-2509(01)00010-0. |

| [12] |

CELSO G M, KARATZA D, LANCIA A, et al. Limestone-gypsum glue gas desulfurization process: modeling of catalyzed bisulfite oxidation[J].

Chemical Engineering Transactions, 2013(32): 781–786. |

| [13] |

程立国, 武岩鹏, 周铁柱. "钠钙双碱法"脱硫技术探析[J].

有色金属科学与工程, 2011, 2(4): 16–20.

|

| [14] |

李显华. 氧化锌吸收法处理低浓度二氧化硫工艺浅析[J].

材料科技与设备, 2015(1): 49–50.

|

| [15] |

王凤朝. 锌冶炼工厂含硫尾气采用氧化锌法脱硫的技术分析[J].

有色冶金节能, 2013, 29(5): 44–48.

|

| [16] |

YE S F, ZHAO R F, KITAGAWA K, et al. Study on utilizing zinc and lead-bearing metallurgical dust as sulfur absorbent during briquette combustion[J].

Energy, 2005(30): 2251–2260. |

| [17] |

岳焕玲, 高飞. 氧化锌法脱硫技术在挥发窑烟气处理中的应用[J].

硫酸工业, 2014(2): 38–40.

DOI: 10.3969/j.issn.1002-1507.2014.02.011.

|

| [18] |

岳焕玲. 氧化锌法脱硫技术及其在锌冶炼厂烟气处理中的应用[J].

有色冶金节能, 2012, 28(1): 44–47.

DOI: 10.3969/j.issn.1008-5122.2012.01.013.

|

| [19] |

魏甲明, 许波, 董四禄, 等. 改进型氧化锌脱硫工艺在锌冶炼厂应用的探讨[J].

中国有色冶金, 2012(5): 55–57.

DOI: 10.3969/j.issn.1672-6103.2012.05.015.

|

| [20] |

CAO X J, ZHANG T A, LIU Y, et al. Bubble dispersion states in the zinc oxide desulfurization injection blow tank[C]//Light Metals TMS, 2018: 675-679.

|

| [21] |

张相, 朱燕群, 王智化, 等. 臭氧氧化多种污染物协同脱及副产物提纯的试验研究[J].

工程热物理学报, 2012, 33(7): 1259–1262.

|

| [22] |

GARDONI D, VAIKATU A, CANZIANI R. Decay of ozone in water a review[J].

Ozone: Science & Engineering, 2012(34): 233–242. |

| [23] |

危海涛.臭氧氧化氨法脱硫产物亚硫酸铵的研究[D].镇江: 江苏大学, 2009.

http://cdmd.cnki.com.cn/Article/CDMD-10299-2009244078.htm |

2020, Vol. 11

2020, Vol. 11