| 镝铁阴极电蚀对稀土电解槽的电解特性影响分析 |

中国离子型重稀土占世界同类资源的比重高达90%,而江西赣南地区是中国该类稀土资源的重要资源地和供应地,也是稀土开采技术的发祥地;随着现代工业的发展,稀土元素作为不可再生重要资源,因其独特优异的磁、光、电等多种物理特性,被广泛应用到航天工程、冶金工程、化工工程、电子工程、生物工程、新能源和新材料等领域[1-3].现阶段我国稀土生产主要有湿法工艺和干法工艺;而盐体系电解稀土氧化物是十分重要的干法工艺,稀土电解槽是其所用到的主要电解设备[4-6].目前,对于稀土电解槽的研究,文献[7-9]研究和分析了电解槽内部的气体流速分布、温度场、流场分布;文献[10-14]对不同阴极直径、极间距、插入深度等不同条件下电解槽内部的电解参数分布进行了研究和优化;综上研究发现,阴极电蚀对电解槽内电解特性的影响尚未被研究.

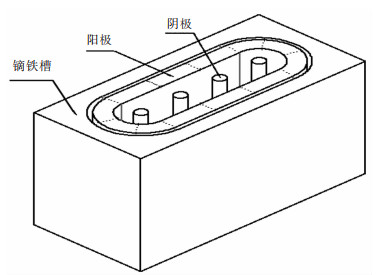

本课题的研究内容以越南某企业的镝铁稀土电解槽为重点研究对象,镝铁稀土电解槽结构示意如图 1,利用COMSOL多物理场耦合软件,对不同电解阶段的阴极形状进行取样,建立不同的阴极形状模型,然后对不同形状阴极的稀土电解槽内部电解特性进行模拟研究,重点分析了不同阴极形状对稀土电解槽内电流密度的影响,为后续的稀土电解槽维护使用提供理论指导依据.

|

| 图 1 镝铁稀土电解槽结构示意 Fig. 1 Structure diagram of dysprosium iron rare earth electrolyzer |

1 模型构建 1.1 电解槽几何模型重构和网格划分

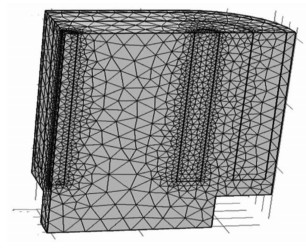

电解槽结构如图 1镝铁稀土电解槽结构示意所示,因其完全对称性,因此,以其四分之一为重点研究对象进行网格划分,见文献[13],划分好的网格即三维电解槽网格图,如图 2所示.

|

| 图 2 三维电解槽网格 Fig. 2 Three-dimensional grid |

1.2 阴极几何模型

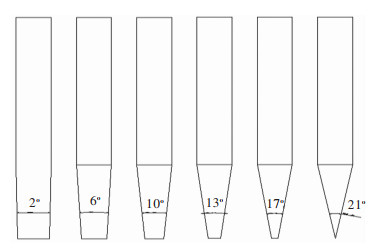

根据文献[10-14]模拟结果与结论显示,稀土熔盐电解槽中最大电流密度值出现的位置与阴阳极间距、电极距槽底距离等无关,最大参数值均出现在阴极底部端面圆周区域;在稀土合金自耗阴极电解过程中,由于电流作用,该区域的阴极损耗也比较厉害.针对自耗阴极稀土合金电解实际情况,根据不同时期定期检查电解槽内的阴极形状,建立了如图 3不同时期的电解阴极形状所示的不同阴极形状模型.然后参考了文献[15-22],主要依据文献[13-15]建立了热场、电流、电位等边界条件.

|

| 图 3 不同时期的电解镝铁阴极形状 Fig. 3 The cathode shape of Electrodeposited dysprosium iron in different periods |

2 电解槽电流密度等值面模拟结果分析

原则上,在电流大小相同的情况下,电解槽产生热量与电极表面区域电流密度具有一定相关性,电流密度越大其电解槽产生的热量也会相对变大;保持合适的电流密度不仅对稀土电解反应有利,而且也使得电解速度更迅速,但如果其电流密度数值过小,则电解槽内部电解所需要的温度达不到要求,而如果其电流密度过大,则会使得电解槽升温相对较为快速,其电解所得到的稀土金属容易发生溶解,不利于电解,反而大大降低了稀土电解效率[15].

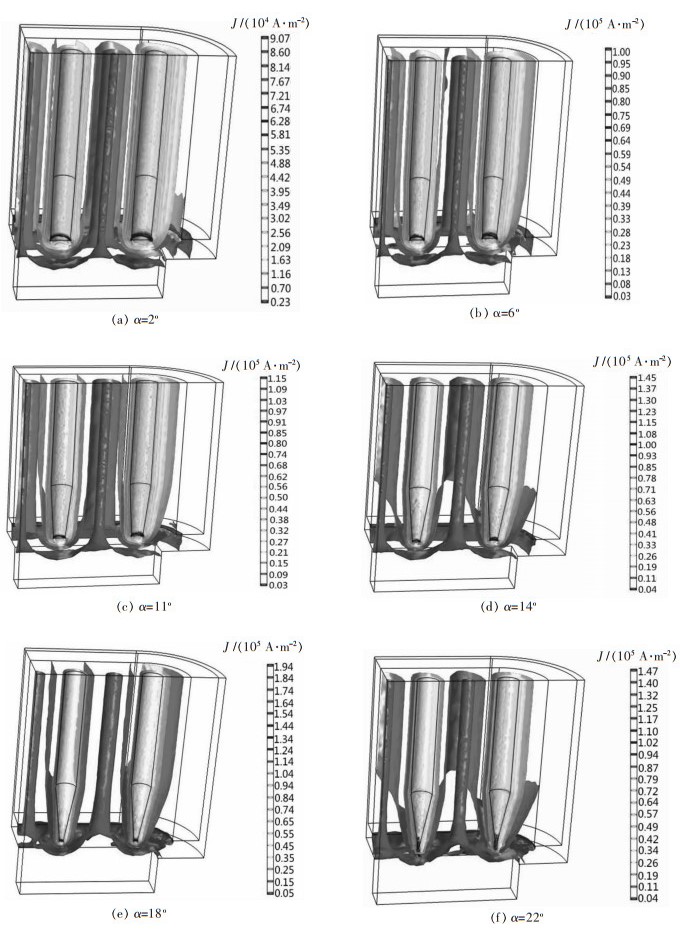

文章依据稀土电解槽中不同时期的阴极损耗模型,对电解槽不同阶段的稀土电解过程进行了模拟仿真实验,获得了不同时期的各物理场的变化结果.通过对各物理场的比对发现,阴极损耗对电流密度分布的影响最为明显,也是变化最大的,而对其他物理场的影响则变化不大,因此,本研究仅对不同α时的电流密度分布图进行了重点分析,见图 4.

|

| 图 4 不同锥角α时电流密度等值面 Fig. 4 Current density equivalent surface at different cone angles α |

文章中阴极损耗模型分为6个时间段,分别对应着阴极棒的锥角α=2°、6°、10°、13°、17°、21°时的阴极棒形状,依次对应着不同的使用时间长度.

2.1 不同α时电流密度等值面模拟结果分析阴极棒损耗趋势分析:观察图 4电流密度不同α时的等值面分布情况发现:随着电解槽内部稀土电解过程的持续,阴极棒的锥角α值逐渐增大,这将导致电流密度最大值分布空间逐渐变小,这时其最大值仍处于阴极底部的端面圆周区域;此时阴极棒受端面圆周区域最大电流密度作用,其圆周处的阴极棒被持续地消耗,从而形成新端面,而在新端面区域处,此时又出现最大电流密度,如此循环往复,其损耗最大的区域始终出现在阴极底部端面位置处,因而,随着电腐蚀的不断进行,底部阴极棒形状也持续改变,其呈锥形趋势被损耗.

电流密度分布趋势分析:随着阴极棒的锥角α的增大,阴极棒之间的稀土电解质内部的电流密度分布的层数也在不断发生变化,由原来的3层不断减少,在阴极棒的锥角α=17°时,此处的电流密度等值面分布仅仅只有一层,而且其数值非常小,致使在该区域内的电流密度数值几乎一致;再从其分布情况来看,几乎仅存在于阴阳极所正对的稀土电解质内部区域,而其他区域的数值也非常小,诸如阴极与阴极之间的区域,几乎可以忽略.受最大电流密度分布因素的影响,在阴极棒损耗的高度范围内,其对应的稀土电解质内部的电流密度等值面分布角度与阴极棒的锥角基本一致,其电流密度分布方向和阴极损耗后的形状基本一致.

阴极棒损耗的后续影响:伴随着阴极棒的锥角α的增加,红色区域最小电流密度等值面分布范围也将会变得越来越大,即随着阴极的持续耗损,在稀土电解槽内部,出现的小电流密度区域范围所占空间比重也将变得越来越大,导致稀土电解槽内部的稀土电解强度将会相对会变小,不利于稀土电解槽的后期电解进程.随着阴极棒的锥角α的增大,大电流电解槽的内部稀土金属收集区域内,其电流密度等值面也在不断地上移,加速了小电流密度区域范围的不断扩大.因此,为了电解需要,需保证足够大的电流密度数值,实际稀土电解生产操作过程中需要定时定量地不断下放阴极.

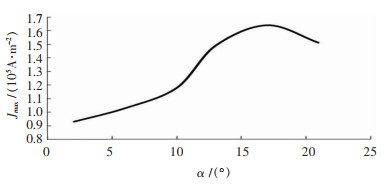

2.2 不同α值与最大电流密度关系从图 5可以看出,随着稀土电解过程的进行,阴极棒的锥角α不断增大,导致稀土电解槽内部的最大电流密度也持续增大,其原因为:随着稀土电解过程的不断进行,阴极持续被不间断地消耗,致使阴极的表面积减小,在同等电流条件下,此时阴极棒的表面处最大电流密度数值也将同步增加,再者,伴随阴极底部尖端“避雷针”式放电效应叠加,在稀土电解槽中致使坩埚区域内部的电流密度也将持续增大.除此之外,随着阴极消耗,其对应部分相对也将变得越来越细,这样使阴阳极之间的电解质也会相应增加,使得稀土电解槽内部的电阻增大,相应的电流强度将会变小.总之,随着稀土电解过程的进行,其电解槽内部的电流强度将不断变弱,即稀土电解能力相应的减小,但电流密度反而不断增大,这使得稀土电解槽的产热能力增加,导致内部稀土电解槽发热严重,这不仅加剧了稀土金属电解质的蒸发,也加剧了槽体的腐蚀,最终整体降低了稀土电解效率,这对稀土电解生产是极其不利的.在稀土电解后期的实际操作过程中,可根据具体的阴极损耗程度,将其适当的向上提高,这样做既可以满足电流密度要求,同时也增大了电流强度,进一步加快了稀土电解生产反应,充分提高了稀土阴极材料的电解利用率,最终提高稀土后期此区域内的电解电流效率.

|

| 图 5 最大电流密度与不同阶段α值关系曲线 Fig. 5 The relationship between the different α values and the maximum current density |

2.3 相关文献研究结果对比分析

为了验证稀土电解槽内电场、温度场的耦合合理性,现将本研究模拟结果与前人研究结果进行对比.

稀土电解槽电场研究方面:叶楠,等[23]利用多物理场COMSOL仿真软件对15 kA大电流稀土电解槽阳极的实际消耗问题进行了研究,建立了流场-电场耦合模型并进行了模拟分析,随着阳极的消耗,电解槽内上部电场分布逐渐变得比下部更加密集;因同属一个课题组成员,研究对象也相同,因此电场计算结果与文章研究的电场分布趋势、数量级基本相同,电场、电势、电流密度等数据波动不大.

稀土电解槽温度场研究方面:王海辉,等[4]也研究了15 kA稀土电解槽,主要对温度场进行了研究分析,温度场的最高温度主要分布在稀土熔盐电解槽内两阴极之间及阴极与阳极之间的区域,电解的主要发生区存在于该区域;叶楠,等[23]研究的阳极消耗变形后的高温区域向液面偏移;以上的温度场计算结果与文中的温度场分布趋势也基本相同,只是由于阴极的消耗,阴极的高温区域也向液面偏移[15].

因模拟结论具有很大的相似性,由于文章篇幅限制,具体的电场、温度场图等数据参见相关文献.

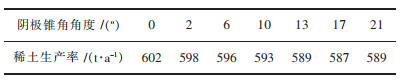

2.4 不同α值时稀土电解生产率实证分析在较优工作状态下,根据6个时间段的阴极损耗模型,获得一线生产现场对应时间段的稀土电解生产率,具体数据见表 1.验证了不同α值与最大电流密度关系曲线一致性.

| 表 1 不同阴极电解下稀土电解生产率 Table 1 Rare earth electrolysis productivity under different cathode electrolysis |

|

| 点击放大 |

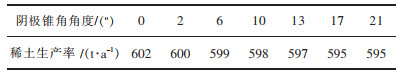

根据阴极具体的损耗程度,将其适度向上提高,获得一线生产现场对应时间段的稀土电解生产率,具体数据见表 2.验证了上述分析内容.

| 表 2 实险条件下不同阴极电解下稀土电解生产率 Table 2 Rare earth electrolysis productivity under different cathode electrolysis |

|

| 点击放大 |

3 结论

在最佳电解工况条件下,对阴极棒的锥角α=2°、6°、10°、13°、17°、21°时不同阴极损耗模型进行的模拟研究,得到如下的结论:

1)随着阴极棒的锥角α值的逐渐增大,最大电流密度分布区域逐渐减小且总处于阴极底部端面圆周处.

2)稀土电解质区域内,电流密度等值面分布变化趋势和损耗阴极形状变化趋势基本一致,其电流密度等值面分布方向和损耗的阴极形状也基本一致.

3)依据实验数据,根据稀土电解后期阶段的阴极棒的具体损耗程度,将其进行适度下落,可提高稀土电解产量,阴极电解材料能够得到充分利用.

| [1] |

徐水太. 赣州稀土产业可持续发展的问题与对策研究[J].

江西理工大学学报, 2014, 35(4): 47–50.

|

| [2] |

邹国良, 吴一丁, 蔡嗣经. 离子型稀土矿浸取工艺对资源、环境的影响[J].

有色金属科学与工程, 2014, 5(2): 100–106.

|

| [3] |

罗嗣海, 黄群群, 王观石, 等. 离子型稀土浸矿过程中渗透性变化规律的试验研究[J].

有色金属科学与工程, 2014, 5(2): 95–99.

|

| [4] |

王海辉, 逄启寿, 郜飘飘. 稀土电解槽温度场模拟分析与研究[J].

稀有金属与硬质合金, 2017, 45(4): 12–15.

|

| [5] |

王亮, 逄启寿. 稀土电解槽三维电场和温度场的分析研究[J].

中国有色冶金, 2017, 12(6): 44–47.

DOI: 10.3969/j.issn.1672-6103.2017.06.012.

|

| [6] |

刘庆生, 王建鲁, 汤卫东. 稀土铁合金电解槽电热场数值模拟[J].

中国稀土学报, 2016, 34(4): 444–452.

|

| [7] |

刘宇新, 刘中兴, 杨立军. 稀土电解槽气液两相流动数值模拟[J].

有色金属(冶炼部分), 2011, 12(10): 27–33.

DOI: 10.3969/j.issn.1007-7545.2011.10.008.

|

| [8] |

逄启寿, 罗桂平. 立式稀土氟化炉热传导与内部气流规律研究[J].

中国有色冶金, 2016, 6(1): 41–45.

DOI: 10.3969/j.issn.1672-6103.2016.01.011.

|

| [9] |

伍永福, 官卜瑞, 刘中兴, 等. 稀土电解槽电解效率优化数值模拟[J].

有色金属(冶炼部分), 2015, 12(12): 42–55.

DOI: 10.3969/j.issn.1007-7545.2015.12.011.

|

| [10] |

逄启寿, 王飞, 郜飘飘, 等. 8 kA稀土电解槽阴极对电场影响的数值模拟[J].

机械设计与制造, 2016, 12(2): 103–109.

DOI: 10.3969/j.issn.1001-3997.2016.02.027.

|

| [11] |

王海辉, 逄启寿, 郜飘飘. 大电流稀土电解槽三维电场的数值仿真[J].

中国稀土学报, 2017, 35(4): 514–519.

|

| [12] |

伍永福, 赵光磊, 刘中兴, 等. 不同极间距下稀土电解槽内电-热场耦合数值模拟研究[J].

中国稀土学报, 2017, 35(5): 606–613.

|

| [13] |

王海辉, 逄启寿. 大电流稀土电解槽的优化分析[J].

机械设计与制造, 2017, 12(9): 77–79.

DOI: 10.3969/j.issn.1001-3997.2017.09.020.

|

| [14] |

逄启寿, 邹金萍, 郜飘飘. 氟化炉氟化反应过程中气体流场的数值模拟[J].

机械设计与制造, 2016, 12(3): 111–113.

DOI: 10.3969/j.issn.1001-3997.2016.03.030.

|

| [15] |

冯羽生, 逄启寿, 许礼刚. 不同阴阳极圆心距下稀土电解槽的电解特性分析[J].

厦门大学学报, 2018, 6(4): 581–586.

|

| [16] |

龚姚腾, 周宏杰, 逄启寿, 等. 15 kA稀土电解槽阴阳极中心距对槽内电热场影响的模拟分析[J].

稀有金属与硬质合金, 2018, 46(2): 1–5.

|

| [17] |

华园东.万安级稀土电解槽电场和流场模拟及开发设计[D].赣州: 江西理工大学, 2015.

http://d.wanfangdata.com.cn/Thesis/D688358 |

| [18] |

吴文元.稀土金属电解槽流场分析及开发设计[D].赣州: 江西理工大学, 2013.

http://d.wanfangdata.com.cn/Thesis/D444378 |

| [19] |

周雄军.8 kA稀土电解槽温度场模拟及温度控制[D].赣州: 江西理工大学, 2014.

http://cdmd.cnki.com.cn/Article/CDMD-10407-1015577728.htm |

| [20] |

郜飘飘.大电流稀土电解槽三维全槽仿真模拟与设计研究[D].赣州: 江西理工大学, 2017.

http://cdmd.cnki.com.cn/Article/CDMD-10407-1017111834.htm |

| [21] |

王海辉.10 kA稀土电解槽的设计[D].赣州: 江西理工大学, 2018.

http://cdmd.cnki.com.cn/Article/CDMD-10407-1018219928.htm |

| [22] |

王亮亮, 颜波, 刘木根. 阳极结构调整对稀土电解槽的影响[J].

中国稀土学报, 2015, 33(2): 217–222.

|

| [23] |

叶楠, 逄启寿, 张浩, 等.大电流稀土电解槽阳极结构研究[J/OL].中国稀土学报, http://kns.cnki.net/kcms/detail/11.2365.TG.20190313.1708.012.html.

|

2019, Vol. 10

2019, Vol. 10