| 从含铜金黄铁矿中综合回收金属铜与金的研究 |

2. 北京科技大学冶金与生态工程学院,北京 100083

2. School of Metallurgy and Ecological Engineering, University of Science and Technology, Beijing 100083, China

我国黄铁矿矿产资源丰富,储存量达40多亿吨,是一种重要的冶金原料[1-3].而随着我国矿产资源的不断开发,高品位、易处理黄铁矿日益减少,对共生、伴生黄铁矿进行综合开发与利用已经成为矿产资源开发的必然趋势[4-9].共伴生矿一般有如下特点[10-11]:①矿石组分复杂、伴生元素含量较低;②各矿物元素间共生、偏析严重,处理难度大.因此,设计合理的工艺流程,对综合开发利用伴生黄铁矿至关重要.

对黄铁矿中有价金属进行分离回收的方法主要有[12-20]:氧化焙烧、氯化焙烧、硫酸浸出、氰化浸出、中和-沉淀法等.文中针对某含金、铜黄铁矿,提出氧化焙烧-硫酸浸铜-氰化浸金的工艺流程,并开展了系统的工艺实验研究,有效的回收了矿石中的金、铜、铁等有价金属,为该矿的高效开发利用提供了科学依据.

1 原料 1.1 备料为了得到具有代表性且成分均匀一致的物料,在实验开始前将124 kg物料均匀混合并按照四分法取样制备样品.后续的实验过程中所用样品均为该方法制得.

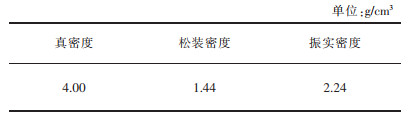

1.2 原矿物理性质有研究表明,在氰化浸出金的过程中,矿物的粒径会直接影响金的单体解离率,进而影响金的浸出率,因此,在实验中测定了与颗粒粒度、颗粒形状有关的物理参数结果见表 1.

| 表 1 黄铁矿密度测定 Table 1 Density determinations of pyrite |

|

| 点击放大 |

1.3 原矿化学性质

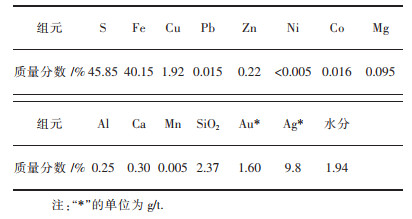

对该黄铁矿进行多元素化学分析,分析结果见表 2.由表 2可知,该黄铁矿中主要成分为硫和铁,其中S含量高达45.85%,Fe的含量为40.15%.其它主要有价组分铜的含量为1.92%,金的含量为1.60 g/t.

| 表 2 原矿多元素分析结果 Table 2 Multivariate analysis result of raw ore |

|

| 点击放大 |

2 筛析实验

研究表明,有价金属元素在不同粒度的矿物中富集情况有所差异,因此在实验中,对该黄铁矿进行了筛析实验,以此来判断是否能够通过物理选矿的手段实现对有价金属的富集.

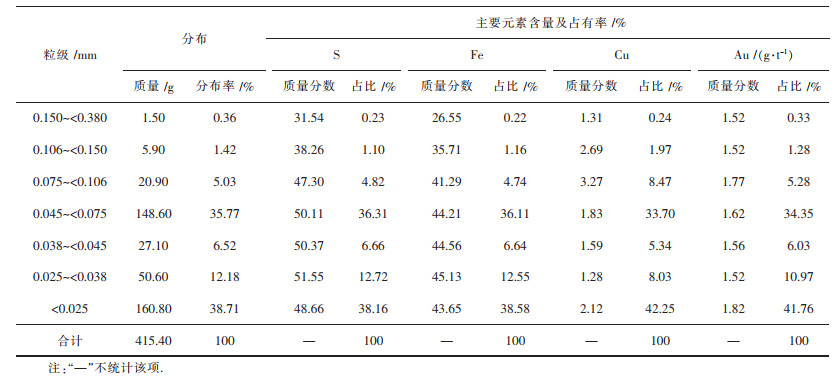

取500 g原矿,用清水浸泡6 h后湿筛,各粒级矿物烘干后称质量,总量为420.5 g,其中粒度>0.38 mm的物料为5.1 g,均为假颗粒板结,考虑筛析试验的真实性,>0.38 mm的板结料不计入筛析试验总量.并对各粒级主要元素进行分析,矿物粒级及主要元素分布情况见表 3.

| 表 3 粒级分布及主要元素分布情况表 Table 3 Distribution of size fraction and main elements |

|

| 点击放大 |

由表 3的筛析结果分析可得,该黄铁矿中的主要有价元素硫,铁,铜,金都存在不同程度的偏析现象.其中铜的偏析更为明显,不同粒度下矿物含Cu 1.31%~3.27%,因此,结合粒度分析,只采用物理筛分的方法难以实现对有价金属元素的富集与分选.

同时,在湿筛过程中,发现该黄铁矿具有一定程度的水溶现象.因此,补充了该黄铁矿原矿的水浸实验.取100 g原矿,常温下清水浸出2 h,测得滤渣残重为83.5 g,计算得原矿水溶率为14.56%.该黄铁矿原矿为浮选矿,通常情况不会有这么高的水溶率,研究表明,黄铁矿表面氧化会生成硫酸铁和氢氧化铁等亲水性物质,这些亲水性物质覆盖在黄铁矿表面,会使得黄铁矿亲水性增强[21].因此判断该黄铁矿出现水溶现象,可能是该矿物被长期放置在空气中缓慢氧化所致.

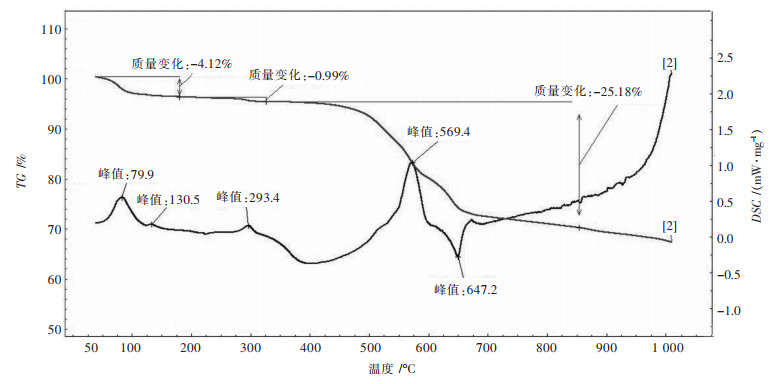

3 实验探究 3.1 焙烧实验 3.1.1 黄铁矿样差热热重分析为了确定该黄铁矿在氧化焙烧过程中的具体反应情况,对该黄铁矿进行了差热热重分析,差热热重分析结果见图 1.

|

| 图 1 黄铁矿原矿差热热重分析 Fig. 1 Differential thermogravimetr analysis of raw pyrite |

由图 1可以看出,矿物在79.9 ℃及130.5 ℃有2个物理水脱除的吸热峰,293.4 ℃下为结晶水脱除的吸热峰.可判断0~200 ℃,为矿物物理水脱除过程,失重率为4.12%;200~300 ℃为化学水脱除过程,质量损失率为0.99%,400 ℃后黄铁矿受热分解,黄铁矿主要发生FeS2[1]反应,分解产出S蒸汽和FeS,方程式为:FeS2=FeS+S;该反应为吸热反应,在569.4 ℃时有明显的吸热峰;差热分析过程在氮气保护下进行,647.2 ℃时出现的放热峰,可能是黄铁矿与空气短时接触,或产生的硫蒸气被黄铁矿中的氧化物氧化,产出SO2所致. 400 ℃至850 ℃质量损失率为25.18%.据此判断反应基本完成.

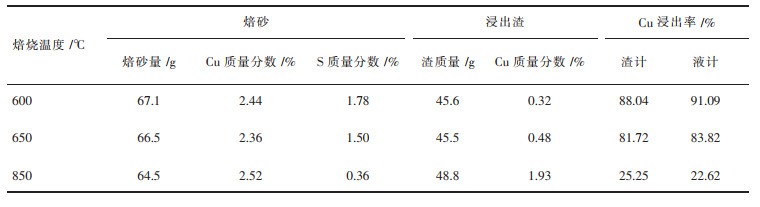

3.1.2 氧化焙烧温度实验依据差热热重分析可知,黄铁矿中FeS2的分解在569.4 ℃附近,分解产生的硫蒸汽氧化温度约为647.2 ℃,而在850 ℃反应基本完全,因此在600~850 ℃的温度区间进行了氧化焙烧的探究.试验过程为每次称取100 g原矿(未干燥原矿)平铺在料盘内,料盘置于马弗炉内升温焙烧,在不同温度下进行恒温焙烧,焙烧时间为焙烧过程中每5 min扒矿一次,保证其充分氧化.得到的焙砂取50 g在液固比4:1,温度80 ℃,时间2 h;控制浸出终点pH值为1.5的硫酸体系中浸出.实验结果见表 4.

| 表 4 焙烧温度实验结果 Table 4 Calcination temperature result |

|

| 点击放大 |

表 4的结果表明,焙烧温度为600 ℃时,铜的浸出效果较好,以渣计,铜的浸出率可达91.09%,而随着焙烧温度的升高,铜的浸出率不断下降,且焙砂中硫含量不断下降.到850 ℃下焙砂含S 0.36%,铜的浸出率只有22.62%.分析原因可能是在850 ℃较高的温度下,黄铁矿中的硫化铜过氧化,产生了难溶性的铁酸铜从而导致铜的浸出率下降.因此确定氧化焙烧温度为800 ℃.

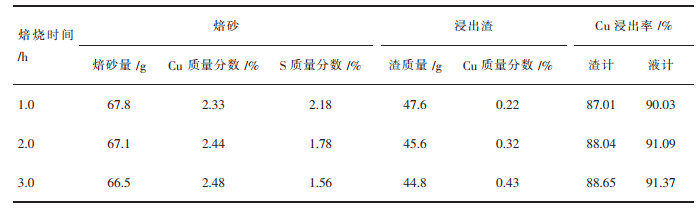

3.1.3 氧化焙烧时间实验黄铁矿中铜的浸出率会受到氧化焙烧时间的影响,焙烧时间不足,则氧化不完全,焙烧时间过长,又会增加不必要的能耗.在焙烧温度为800 ℃,浸出条件为液固比4:1,温度80 ℃,时间2 h;控制浸出终点pH值为1.5.对氧化焙烧时间进行了探究.实验结果如表 5.

| 表 5 氧化焙烧时间实验结果 Table 5 Oxidizing roast time result |

|

| 点击放大 |

表 5的结果表明,焙烧时间为2 h时,铜的浸出效果较好,以渣计,铜的浸出率可达91.09%,继续延长时间,效果不明显.因此,确定氧化焙烧时间为2 h.

3.2 硫酸浸铜黄铁矿中铜的浸出率,不仅受到焙烧情况的影响,同样受硫酸浸出条件的影响.因此在实验中对硫酸浸铜过程中的液固比,浸出温度进行了探究.

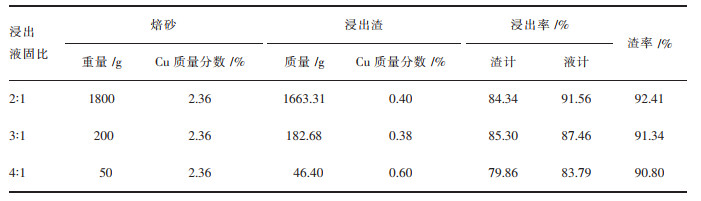

3.2.1 液固比的影响液固比是影响硫酸浸铜的一个因素.实验中在浸出温度80 ℃,浸出时间为2 h,终点pH为1.5,的条件下研究了液固比对硫酸浸铜浸出率的影响.实验结果见表 6.

| 表 6 硫酸浸铜液固比实验结果 Table 6 The liquid-solid ratio result of sulfuric acid leaching copper |

|

| 点击放大 |

由表 6发现,液固比为2:1或3:1铜的浸出率很相近,但进一步提高液固比到4:1,铜的浸出率就明显降低.所以铜的浸出率应为2:1或3:1较为适宜.

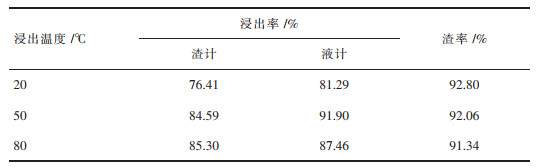

3.2.2 浸出温度的影响浸出温度会对铜的浸出效果产生明显影响,在实验中,就铜的浸出温度在液固比3:1,浸出时间为2 h,终点pH为1.5的条件下进行了研究.研究结果见表 7.

| 表 7 硫酸浸铜浸出温度实验结果 Table 7 Leaching temperature result of sulfuric acid leaching copper |

|

| 点击放大 |

由表 7可得,在硫酸浸铜过程中,铜的浸出率随浸出温度的升高而呈上升趋势,当浸出温度为80 ℃时,铜的浸出率达到87.46%.确定硫酸浸铜的浸出温度为80 ℃.

3.3 氰化浸出对浸铜后得到的浸铜渣在石灰乳调浆后进行氰化浸金实验.在实验过程中主要考察了磨矿时间、氰化时间对金浸出率的影响.

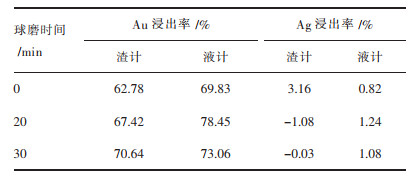

3.3.1 球磨时间的影响在氰化浸金实验中,所用矿物的粒度会直接影响金的浸出率,矿石粒度的细小程度会影响金的单体解离率进而影响金的浸出率.因此以该浸铜渣为原料,在浸出液固比2:1,氰化钠加入量为3 kg/t,矿浆pH调节为10的条件下搅拌氰化40 h,进行了氰化浸出实验,考察了磨矿时间对浸铜渣金,银浸出率的影响.实验结果见表 8.

| 表 8 磨矿时间对金银浸出率的影响 Table 8 The effect of grinding time to gold and silver leaching ratio |

|

| 点击放大 |

实验表明,浸铜渣球磨有利于金的浸出,随着球磨时间的延长,金的浸出率不断提高.当球磨时间为30 min时,金的浸出率达到70.64%.银基本不浸出.对球磨时间为30 min得到的浸铜渣进行粒度分析,发现其中-0.038 mm粒度的物料占到了85%,继续延长球磨时间,对金的浸出影响很小.反而增加了实验成本,综上考虑,实验中氰化浸出所用浸铜渣球磨时间确定为30 min.

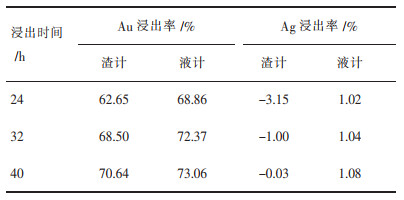

3.3.2 浸出时间的影响氰化时间的长短会对金的浸出产生影响.在实验中在球磨时间为30 min, 浸出液固比2:1,氰化钠加入量为3 kg/t,矿浆pH调节为10,的条件下研究了氰化浸出时间对金浸出时间的影响.结果见表 9.

| 表 9 氰化浸出时间对金银浸出率的影响 Table 9 The effect of cyanide leaching time to gold and silver leaching ratio |

|

| 点击放大 |

由表 9可得,随着浸出时间的延长金的浸出率也随之增加,氰化浸出时间从24 h增加到32 h,金的浸出率从62.65%增加到了68.50%.再继续增加浸出时间到40 h,金的浸出率进一步提高.因此选择氰化浸出时间为40 h,此时,金的浸出率为70.64%,银基本不浸出.

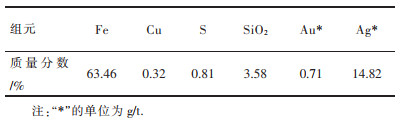

表 10所列为氰化渣中各元素的含量,分析可得,氰化渣中主要成分为铁,其含量达到63.46%.

| 表 10 氰化渣分析结果 Table 10 The analysis result of cyanide slag |

|

| 点击放大 |

4 结论

通过氧化焙烧-硫酸浸铜-氰化浸金的工艺流程可以实现对黄铁矿中铜、金等有价组分的分离与回收.焙烧较优条件为:温度600 ℃;时间2 h;焙砂硫酸浸铜较优条件为:液固比(2~3):1,浸出温度80 ℃;浸出时间2 h;终点pH为1.5,铜的浸出率可达91.09%,此时浸出渣中含Cu 0.32%;氰化浸出最佳条件为:pH为10~11,球磨30 min,液固比2:1,氰化钠加入量为3 kg/t,氰化浸出40 h,渣计金浸出率可达到70.64%,氰化浸出渣中铁含量达63.46%,可作为铁精矿外售.

| [1] |

刘荫桐, 文国华.

矿山地质手册[M]. 北京: 冶金工业出版社, 1996.

|

| [2] |

胡天喜, 文书明. 硫铁矿选矿现状与发展[J].

化工矿物与加工, 2007, 36(8): 1–4.

DOI: 10.3969/j.issn.1008-7524.2007.08.001.

|

| [3] |

李旺旺.硫铁矿制酸过程的废稀酸中砷及重金属元素去除及回用研究[D].武汉: 武汉工程大学, 2014.

http://cdmd.cnki.com.cn/Article/CDMD-10490-1014430952.htm |

| [4] |

孟宪瑜, 高起鹏, 秦贵杰, 等. 某伴生铜锌硫铁矿选矿试验研究[J].

有色矿冶, 2018, 34(6): 36–38.

|

| [5] |

李成秀, 文书明. 多金属硫化矿浮选研究的新进展[J].

国外金属矿选矿, 2004, 41(1): 8–12.

|

| [6] |

丁杰. 云浮硫铁矿尾矿综合利用发展现状及前景[J].

中国金属通报, 2017(3): 44–45.

|

| [7] |

李汉弘.川南高岭石型硫铁尾矿大宗量高效利用技术研发[D].绵阳: 西南科技大学, 2017.

http://cdmd.cnki.com.cn/Article/CDMD-10619-1017169288.htm |

| [8] |

黄红军.低活性难选硫铁矿高效活化应用基础研究[D].长沙: 中南大学, 2011.

http://d.wanfangdata.com.cn/Thesis_Y2065116.aspx |

| [9] |

李振飞, 文书明, 周兴龙, 等. 我国硫铁矿加工业现状及硫铁矿烧渣利用综述[J].

国外金属矿选矿, 2006(6): 10–12.

|

| [10] |

郭玉武, 陈昌才, 魏党生, 等. 四川某伴生铜铅锌硫铁矿综合回收选矿试验研究[J].

矿冶工程, 2015, 35(3): 58–62.

DOI: 10.3969/j.issn.0253-6099.2015.03.016.

|

| [11] |

吕莉, 唐盛伟, 罗洪波, 等. 磷钾伴生矿酸解提取磷钾的过程研究[J].

矿产综合利用, 2018(1): 66–69.

DOI: 10.3969/j.issn.1000-6532.2018.01.014.

|

| [12] |

李国斌, 李亚军, 苏毅. 硫铁矿焙烧渣资源化实验研究[J].

应用化工, 2013, 42(11): 2027–2029.

|

| [13] |

王吉华. 硫铁矿烧渣脱砷废水中铜银的回收[J].

硫酸工业, 2017(12): 20–22.

DOI: 10.3969/j.issn.1002-1507.2017.12.005.

|

| [14] |

罗路. 湿法冶金工艺在硫铁矿烧渣综合回收的应用与解析[J].

有色冶金设计与研究, 2015, 36(1): 25–27.

DOI: 10.3969/j.issn.1004-4345.2015.01.009.

|

| [15] |

范增. 硫铁矿烧渣直接还原回收有价金属[J].

有色矿冶, 2015, 31(5): 32–34.

DOI: 10.3969/j.issn.1007-967X.2015.05.010.

|

| [16] |

常耀超, 徐晓辉, 王云. 硫铁矿烧渣氯化焙烧扩大试验[J].

有色金属(冶炼部分), 2013(10): 1–3.

DOI: 10.3969/j.issn.1007-7545.2013.10.001.

|

| [17] |

王中海. 某含金、银黄铁矿综合利用试验[J].

现代矿业, 2018, 34(3): 155–158.

DOI: 10.3969/j.issn.1674-6082.2018.03.037.

|

| [18] |

赵留成, 李绍英, 孙春宝, 等. 金精矿中性焙烧过程中的物相转变及其磁性特征研究[J].

矿产保护与利用, 2017(2): 69–74.

|

| [19] |

宋裕华, 韩培伟, 王建光, 等. 复杂金精矿焙烧预氧化-氰化提金工艺研究[J].

计算机与应用化学, 2018(1): 62–71.

|

| [20] |

徐世杰.某高碳难选金矿选冶工艺研究[D].西安: 西安建筑科技大学, 2018.

http://cdmd.cnki.com.cn/Article/CDMD-10703-1018862578.htm |

| [21] |

姜凯, 刘杰, 韩跃新, 等. 自然氧化对黄铁矿可浮性的影响及其机理研究[J].

金属矿山, 2019(2): 111–114.

|

2019, Vol. 10

2019, Vol. 10