| 湿法炼锌中浸工艺优化试验与生产实践 |

2. 西安建筑科技大学冶金工程学院,西安 710055

2. School of Metallurgical Engineering, Xi'an University of Architecture and Technology, Xi'an 710055, China

湿法炼锌是目前我国锌冶炼的主流工艺,使用的原料90%以上是浮选锌精矿,其生产流程通常包括焙烧-浸出-净化-电积-熔铸5大环节,根据浸出工艺不同又可划分为常规浸出法、热酸浸出法和直接浸出法三大类[1].

锌焙砂的中性浸出(又简称中浸)是常规浸出法和热酸浸出法生产的第一步,但两者对中浸渣的处理方法不同[2].锌焙砂中的锌主要以ZnO、ZnFe2O4、ZnSO4、Zn2SiO4、ZnS等形态存在[3-4],在中浸阶段,主要是ZnO与H2SO4的反应,生成ZnSO4溶于浸出液中,伴随溶解的还有少量可在低酸条件下溶解的其他金属氧化物以及少量硅酸锌,而铁酸锌、硫化锌则难以溶解[5-6].除把锌浸出外,中浸阶段的任务还要保证中上清液的质量,即承担着中和水解除去铁、砷、锑、锗等杂质[7].

某公司采用热酸浸出-黄钾铁矾法炼锌,年产量36万t电解锌,其中浸工艺参数为:焙砂粒度250~380 μm,初始酸度10~25 g/L,冲矿温度50~70 ℃,矿浆液固比15:1~18:1,浸出时间30 min,终点pH值5.0~5.2.为保证浸出过程焙砂、沉铁后液与电解废液的充分混合,锌焙砂中浸阶段采用双沸腾连续浸出工艺专利技术[8].

在该公司实际生产中,双沸腾连续浸出技术虽然具有流程短、结构简单和生产效率高等优点,但受锌焙砂粒度波动和中浸工艺控制不稳定影响,中浸渣锌质量分数28%~35%偏高,中上清也质量不甚稳定,导致二段热酸浸出产出的高浸渣锌质量分数升高、铅银富集度下降等问题[9].

针对该公司生产存在上述问题,通过单因素和正交试验重点研究了初始酸度、冲矿温度、浸出时间、焙砂粒度等工艺条件对中浸浸出率的影响,为中浸工艺优化提供了技术改造方向.经生产实践检验,技改取得了良好的生产效果.

1 试验原料及方法 1.1 试验原料中性浸出试验原料采用某公司焙烧车间当期生产的锌焙砂,使用标准筛筛分后,放入干燥器中备用.为保证试验的准确性,原料一次取足,以满足同一考察因素的浸出试验需要.锌焙砂主要化学成分分析结果见表 1.

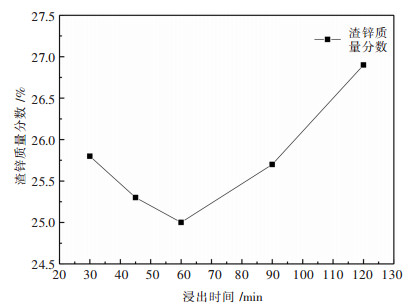

| 表 1 锌焙砂主要化学成分分析结果 Table 1 Analysis results of main chemical components of zinc calcining |

|

| 点击放大 |

1.2 试验方法

配置稀硫酸溶液置于2 L烧杯中,按液固比15:1加入定量筛分的焙砂,在电热恒温水浴锅搅拌进行中性浸出试验,固定机械搅拌速度400 r/min,采用雷磁PHS-2F型pH计连续测定反应矿浆pH值,并使用3.8~5.4的精密pH试纸即时复测,当pH值达到5.0~5.2时结束浸出试验.试验终了的混合矿浆经真空过滤后得到浸出渣,105 ℃下恒温干燥,取渣样分析渣锌质量分数,以渣锌质量分数数据检验初始酸度、冲矿温度、浸出时间、焙砂粒度等单因素试验下的中浸效果.

选用L9(34)正交表试验,利用SPSS 21.0软件对试验结果进行分析,确定较优中浸工艺条件.

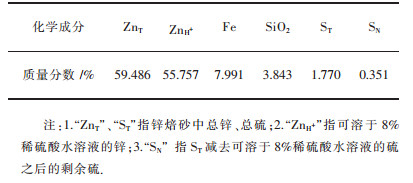

2 试验结果与讨论 2.1 初始酸度对中浸渣全锌的影响试验条件:冲矿温度65 ℃、浸出时间60 min、焙砂粒度≤120 μm、液固比15:1.不同初始酸度下的中浸试验结果如图 1所示.

|

| 图 1 不同初始酸度对中浸渣锌质量分数的影响 Fig. 1 Effect of different initial acidity on zinc neutral leaching residue |

从图 1可得出,随着初始酸度的提高,中浸渣锌质量分数逐渐降低,但初始酸度>60 g/L后,渣锌质量分数反而升高.锌焙砂中浸的主体反应是ZnO与H2SO4的中和反应,较高的初始酸度有利于反应进行[10].但初始酸度过高,造成铁酸锌部分溶解,随着反应进行pH值升高,Fe3+将水解生成Fe(OH)3胶体,该胶体附着在焙砂中表明阻碍锌的浸出,使中浸渣锌质量分数升高[11].因此,在中浸渣锌质量分数分析结果相差不大的情况下,选择初始酸度50 g/L较合适.

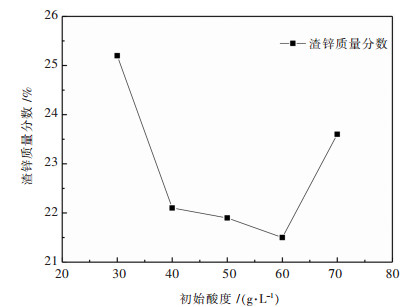

2.2 冲矿温度对中浸渣锌质量分数的影响试验条件:初始酸度50 g/L、浸出时间60 min,焙砂粒度≤120 μm、液固比15:1.不同冲矿温度下的中浸试验结果如图 2所示.

|

| 图 2 不同冲矿温度对中浸渣锌质量分数的影响 Fig. 2 Effect of different smelting temperature on zinc neutral leaching residue |

从图 2可以看出,提高冲矿温度,中浸渣锌质量分数呈下降趋势.在实际生产中,冲矿温度只是锌焙砂中浸反应开始温度,随着反应的进行,后续矿浆温度将继续提升10~15 ℃.虽然较高初始冲矿温度有利于提高锌焙砂中浸效率,但从节能、控制合适的中上清液温度和延长设备使用寿命等方面考虑,选择65 ℃作为冲矿温度较好.

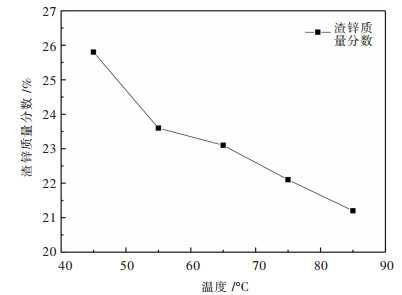

2.3 浸出时间对中浸渣锌质量分数的影响试验条件:初始酸度50 g/L、冲矿温度65 ℃、焙砂粒度≤120 μm、液固比15:1.不同浸出时间下的中浸试验结果如图 3所示.

|

| 图 3 不同浸出时间对中浸渣锌质量分数的影响 Fig. 3 Effect of different leaching time on zinc neutral leaching residue |

由图 3可看出,随着浸出时间的延长,中浸渣锌质量分数先是降低,浸出时间超过60 min后,渣锌质量分数反而升高.因锌焙砂中ZnO含量高,浸出液pH很快达到终点5.0~5.2,继续延长反应时间,增加了机械能耗,也可能导致部分Fe3+水解,同时吸附有价金属离子[12],使得渣中水、锌质量分数过高,锌浸出率偏低[13],即中浸渣锌质量分数升高.可见,浸出时间60 min较为合适.

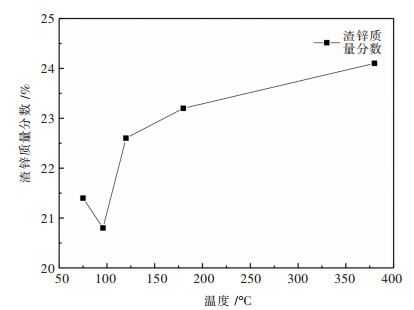

2.4 焙砂粒度对浸出效果的影响试验条件:初始酸度50 g/L、冲矿温度65 ℃、浸出时间60 min、液固比15:1.不同焙砂粒度的中浸试验结果如图 4所示.

|

| 图 4 不同焙砂粒度对中浸渣锌质量分数的影响 Fig. 4 Effect of different zinc calcining grain sizes on zinc neutral leaching residue |

从图 4可得出,降低焙砂粒度有利于降低中浸渣锌质量分数.由于锌焙砂冲矿浸出是典型液-固反应过程,一般认为焙砂的扩散速度是液-固浸出反应速度的决定因素,而扩散速度又与扩散系数、扩散层厚度等一系列因素有关[14].较细的焙砂粒度,增大了液固反应表面积,有利于浸出反应进行[15];但粒度过细有可能产生部分漂浮颗粒或易造成粒子团聚,增大矿浆黏度,抑制焙砂扩散速度,最终影响渣锌质量分数和中上清液质量[16].

在该公司实际生产中,焙砂粒度变化对中浸生产影响比较明显.当锌精矿焙烧条件控制不佳时,焙砂平均粒度将升高到380 μm及以上,中浸冲矿焙砂使用量会明显增加15%~25%,同时沸腾槽放渣次数从每班2次增加到4~6次,人工操作负荷和设备磨损情况明显增大,中浸渣锌质量分数升高,中上清液质量的连续稳定性也受到影响.综合考虑,确定选择相对较细的(≤96 μm)焙砂粒度较好.

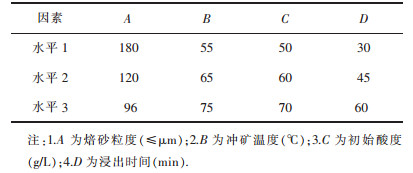

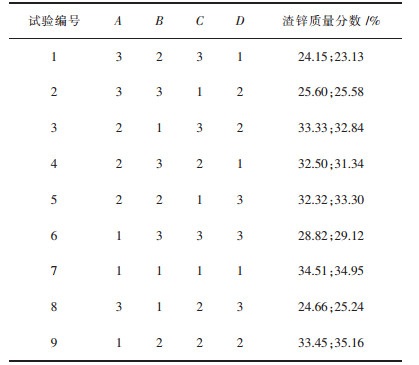

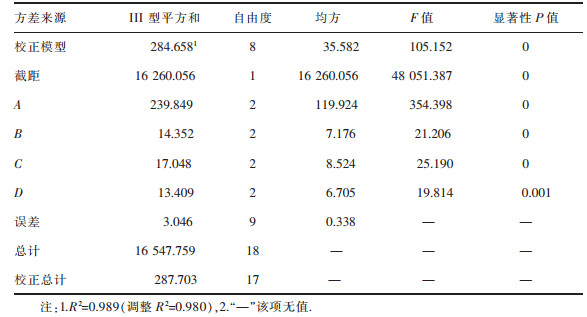

2.5 正交试验结果与讨论根据单因素试验结果,为判断各影响因素的主次,通过spss21.0设计和分析L9(34)正交试验[17],试验因素水平表如表 2所列,正交试验的两组平行试验结果如表 3所列,正交试验方差分析结果如表 4所列.

| 表 2 中浸正交试验水平因素表 Table 2 Table of horizontal factors for immersion orthogonal test |

|

| 点击放大 |

| 表 3 L9(34)正交试验结果 Table 3 Orthogonal test results of L9(34) |

|

| 点击放大 |

| 表 4 SPSS21.0软件方差分析结果 Table 4 Analysis of variance results by SPSS21.0 software |

|

| 点击放大 |

由表 4数据可知,各因素对锌焙砂中浸效果影响由大到小为:焙砂粒度>初始酸度>冲矿温度>浸出时间,各影响因素P值均小于等于0.01,故均为极显著影响因素.

正交试验结果表明:降低锌焙砂颗粒度,提高中浸反应初始酸和温度,适当延长浸出时间都可以降低中浸渣锌质量分数,改善锌焙砂中浸效果.

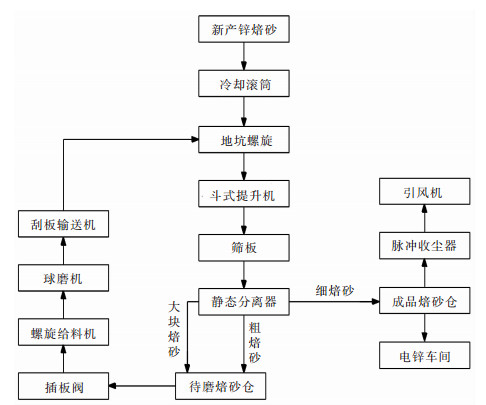

3 技改措施及生产实践 3.1 锌焙砂风选球磨改造降低锌焙砂粒度的常用方法是干式球磨[18],也是一种典型的保证中浸稳定性和提高锌的浸出率的机械活化方式[19-20].该公司为降低锌焙砂粒度,在其中一套52 m2焙烧系统出料部分设计了一套风选球磨系统,如图 5所示.

|

| 图 5 锌焙砂风选球磨系统示意 Fig. 5 Schematic diagram of zinc baking sand selection ball milling system |

经过调试运行,可将焙砂粒度从250~380 μm降低至≤120 μm.这种锌焙砂风选球磨装置巧妙的安装在锌焙砂出料系统,依靠筛板和静态分离器调整大小控制焙砂粒度,粗焙砂返回球磨机继续球磨,配套脉冲布袋收尘收集细焙砂进成品焙砂仓,使整套装置具备节能环保、自动化和高效等优点,为锌冶炼中浸生产提供了良好的先决条件.

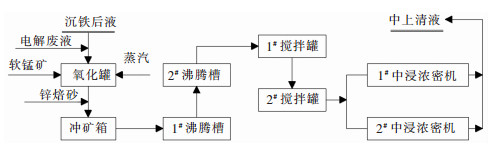

3.2 双沸腾冲矿流程再造在该公司其中一条年产6万t电锌生产线进行了双沸腾冲矿中浸流程再造(如图 6所示),具体技改措施有:在满足中浸冲矿终点pH值5.0~5.2的前提下,将冲矿氧化液初始酸度从10~25 g/L提高至30~60 g/L,冲矿温度从50~70 ℃小幅提升至60~70 ℃;在中性浸出过程沸腾浸出后段增加2个串联的100 m3搅拌反应罐,延长中浸反应时间至60 min.

|

| 图 6 双沸腾冲矿中浸流程再造示意 Fig. 6 Schematic diagram of re-construction of double-boiled ore leaching process |

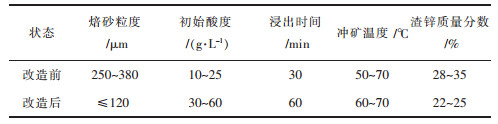

3.3 技改前后对比情况

技术改造实施前后对比情况如表 5所列.

| 表 5 技改实施前后的中浸技术指标对比 Table 5 Comparison of technical indicators of middle immersion before and after technical implementation |

|

| 点击放大 |

生产实践表明:该公司针对锌焙砂中浸生产采取的锌焙砂风选球磨和双沸腾冲矿流程再造技改措施,强化了中浸工艺技术条件,有效降低了中浸渣锌质量分数,中浸浓密机上清质量持续稳定.

4 结论1)锌焙砂中浸单因素试验得出较优化工艺条件为:焙砂粒度≤96 μm、冲矿温度65 ℃、初始酸度50 g/L、浸出时间60 min;

2)正交试验结果表明:焙砂粒度、初始酸度、冲矿温度、浸出时间等4个考察因素对锌焙砂中浸效果均为极显著影响,其影响由大到小为焙砂粒度>初始酸度>冲矿温度>浸出时间;

3)通过技改后的生产实践检验:设计的风选球磨系统可有效降低焙砂平均粒度;采取增加中浸搅拌反应罐延长中浸反应时间和提高冲矿氧化液初始酸度、温度等措施对现有中浸双沸腾冲矿流程再造,强化了中浸工艺技术条件,取得了降低中浸渣锌质量分数和稳定中上清质量的良好生产效果.

| [1] |

王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势:锌冶金[J].

有色金属科学与工程, 2017, 8(1): 1–7.

|

| [2] |

马荣骏. 热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟[J].

湿法冶金, 1997, 62(2): 58–61.

|

| [3] |

王学猛. 锌的氧压浸出与常压浸出的比较[J].

湖南有色金属, 2014(4): 27–30.

DOI: 10.3969/j.issn.1003-5540.2014.04.008.

|

| [4] |

侯栋科, 彭兵, 柴立元, 等. 锌焙砂的选择性还原焙砂硫酸浸出工艺研究[J].

有色金属科学与工程, 2014, 5(1): 1–8.

|

| [5] |

彭容秋.

锌冶金[M]. 长沙: 中南大学出版社, 2005: 33-45.

|

| [6] |

张纯, 闵小波, 张建强, 等. 锌冶炼中浸渣锌还原浸出机制与动力学[J].

中国有色金属学报, 2016, 26(1): 197–203.

|

| [7] |

周丽娟, 于红卫. 湿法炼锌氧化锌中上清溶液杂质开炉试验研究[J].

中国有色冶金, 2016(6): 40–42.

DOI: 10.3969/j.issn.1672-6103.2016.06.010.

|

| [8] |

黄斌, 王瑜.湿法炼锌的中性浸出方法: 200810232654.1[P].2010-06-23.

|

| [9] |

夏志华, 唐谟堂, 李仕庆, 等. 锌焙砂中浸渣高温高酸浸出动力学研究[J].

矿冶工程, 2005, 25(2): 53–58.

DOI: 10.3969/j.issn.0253-6099.2005.02.017.

|

| [10] |

罗美秀.锌焙砂硫酸浸出及制取铁酸锌试验研究[D].南宁: 广西大学, 2015: 36-43.

http://cdmd.cnki.com.cn/Article/CDMD-10593-1015437028.htm |

| [11] |

谭敏, 刘一宁, 廖贻鹏, 等. 高铁锌焙砂浸出方式对锌浸出率的影响[J].

湿法冶金, 2016, 35(6): 473–476.

|

| [12] |

邓永贵, 陈启元, 尹周澜, 等. 锌浸出液针铁矿法除铁[J].

有色金属(冶炼部分), 2010, 62(3): 80–84.

|

| [13] |

张娟, 吴纪功, 廖璐, 等. 锌浸出液过氧化氢法除铁的试验研究[J].

湿法冶金, 2014, 33(1): 47–49.

|

| [14] |

梅光贵, 王德润, 周敬元, 等.

湿法炼锌学[M]. 长沙: 中南大学出版社, 2001: 93-123.

|

| [15] |

王辉. 锌焙砂浸出动力学研究[J].

湖南有色金属, 1991, 7(6): 339–342.

|

| [16] |

阙绍娟.高铁锌焙砂浸出试验研究[D].南宁: 广西大学, 2010: 29-30.

http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1738410 |

| [17] |

张慈, 薛晓光, 王大永. SPSS21.0行业统计分析与应用[J].

北京:清华大学出版社, 2016: 21–29.

|

| [18] |

尹华光. 锌焙砂浸出的生产实践及技术改进[J].

中国有色金属, 2005(2): 30–32.

|

| [19] |

黄祖强, 黎铉海, 潘柳萍. 机械活化对锌焙砂浸出的影响[J].

矿产综合利用, 2002(3): 25–28.

DOI: 10.3969/j.issn.1000-6532.2002.03.007.

|

| [20] |

LI X H, ZHANG Y J, PAN L P, et al. Effect of mechanincal activation on dissolution kinetics of neutral leach residue of zinc calcine in sulphuric acid[J].

Transactions of Nonferrous Metals Society of China, 2013, 23: 1512–1519. DOI: 10.1016/S1003-6326(13)62624-2. |

2019, Vol. 10

2019, Vol. 10