| 钢包底吹氩钢渣界面卷渣现象的水力学模拟 |

随着社会和科技的进步,人们对高品质钢种的需求日益增加,对钢中夹杂物的要求也更加严格[1].刘浏等[2]通过示踪试验发现卷渣夹杂是钢中大型夹杂物主要来源之一.而研究卷渣中渣滴形成过程及其影响因素有助于对卷渣夹杂的控制.许多冶金学者对卷渣现象影响因素做了大量工作, 包括吹氩量及底吹位置[3-5]、喷嘴数量[6]、水口结构及水口深度[7-8]、模底砖结构[9]等, 但大多未考虑炉渣黏度的影响.同时,关于油厚对临界卷渣速度的影响的研究结果也并不相同,Harman, et al.[10]指出临界卷渣速度随着油层厚度的增大而减弱,Savolainen, et al.[11]研究指出卷渣速度随着油层厚度的增大而增加,因此,研究油层厚度对临界卷渣速度的影响十分必要.以往关于卷渣现象的文献报道很多[12-18],但大都没有对油滴形成过程进行解析.如彭一川等[19]采用离散涡模型对卷渣现象的发生过程进行了解析,但却没有通过实验得到真实的油滴形成过程,无法对离散涡模型的计算结果进行验证.成国光教授[20]从能量平衡的角度对卷渣现象做了阐述,但在真实油滴形成过程的细节上缺乏详细的描述.

文中通过水力学模型实验,对油滴形成原因及过程进行解析,并研究了炉渣黏度及油厚对卷渣的影响,对卷渣现象有了更清晰的认识.

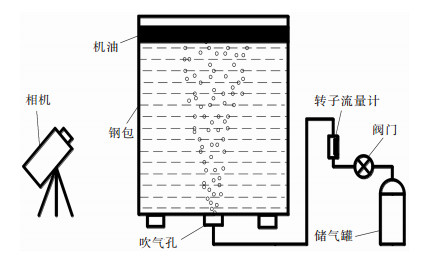

1 实验方法结合实际工业条件建立的水模型研究较多,但由于多条件结合影响较大,对结果造成较大干扰,导致结论并不完全相同,为了更好的解析界面过程,简化干扰条件,更好的研究渣相的作用,为严格满足相似条件,采用中心单孔底吹的方式进行实验,保持流场稳定,重点关注界面油层对卷渣行为的影响.实验中吹气流量通过浮子流量计读取,实验的吹气流量从700 mL/min逐渐增大.钢包的高度为50 cm,实验时将注水的高度恒定在35 cm,摄像机为斜向上45°拍摄.设备整体示意图如图 1所示.

|

| 图 1 设备整体示意 Fig. 1 Overall device schematic |

该实验研究内容有:

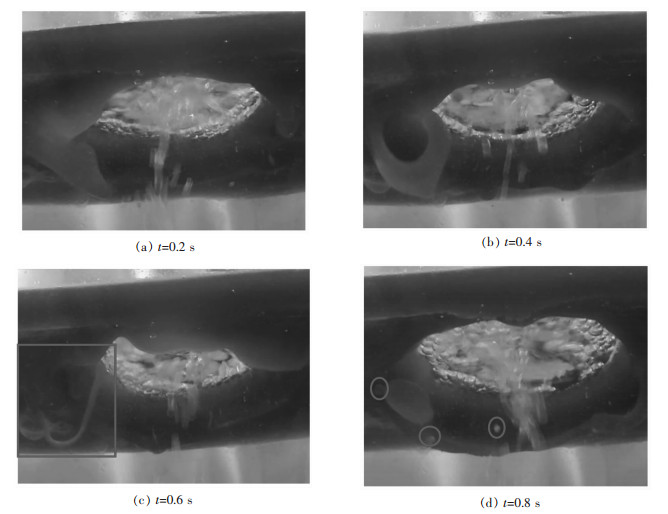

1)卷渣现象研究.为方便观察实验现象,该部分采用带有颜色的机油进行实验,观察液面行为,油层的厚度取2.5 cm.通过摄像机拍摄记录底吹条件下的卷渣现象,对界面卷渣形成过程进行分解,观察并分析不同气量下各油滴的形成过程.

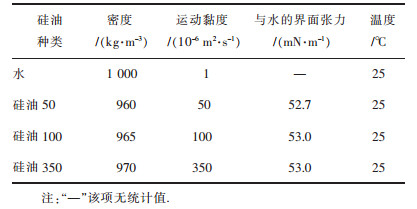

2)黏度对临界卷渣气量、油滴直径的影响.实验通过使用市面上已有的3种硅油与水进行实验,模拟界面行为,硅油黏度分别为5.0×10-5、10-4、3.5×10-4 m2/s,具体参数见表 1所列.通过高清摄像机记录各个方案下油-水界面卷混现象、各黏度对应的临界卷渣气量以及对该条件下形成的最大和最小油滴直径进行统计.

| 表 1 不同黏度硅油的物理参数 Table 1 Physical parameters of different viscosity silicone oils |

|

| 点击放大 |

实验时,由低至高调节钢包底吹气量,统计3 min内发生卷渣的次数.若在某一吹气流量,3 min内出现2次或以上油滴脱离油层的现象,且超过该吹气流量时卷渣现象的剧烈程度明显增加,则规定该吹气流量为临界卷渣气量.

3)油厚对临界卷渣气量的影响.实验保持水位的高度在35 cm, 保持中心底吹位置不变,使用5.0×10-5 m2/s的硅油不变,改变油层的厚度分别为1.5、2.0、2.5、3.0 cm,对于每一个固定的油厚,实验时将底吹气量从小逐渐增大,测量各条件下的临界卷渣气量.

2 结果与讨论 2.1 卷渣形成过程分解实验过程中观察到,气体从钢包模型底部的喷嘴喷出,在喷嘴上方立即形成气泡.气泡上浮逐渐长大形成气泡群,气泡群上浮会带动附近的液体随之向上运动形成上升流,到达油层后气泡从油层上界面逸出熔池.上升流会导致:

1)上升流刚到达油-水界面时会造成上升流直径范围内油-水界面的混乱,若气流较大,极易在裸露区还未稳定形成时形成渣滴;

2)上升流周围的液体到达油-水倾斜界面后,改变运动方向,由水平运动变成沿着油-水倾斜界面流动,剪切倾斜界面的油层,即剪切卷渣的来源,说明卷渣是沿钢渣倾斜界面发生的,而不是简单的水平剪切;

3)上升流到达油层后,将油层往气流两侧排开使得气-液流股处油层厚度变薄甚至裸露,由于黏性力和界面张力的作用,上升流的两侧渣层聚集,形成向下的鼓包.

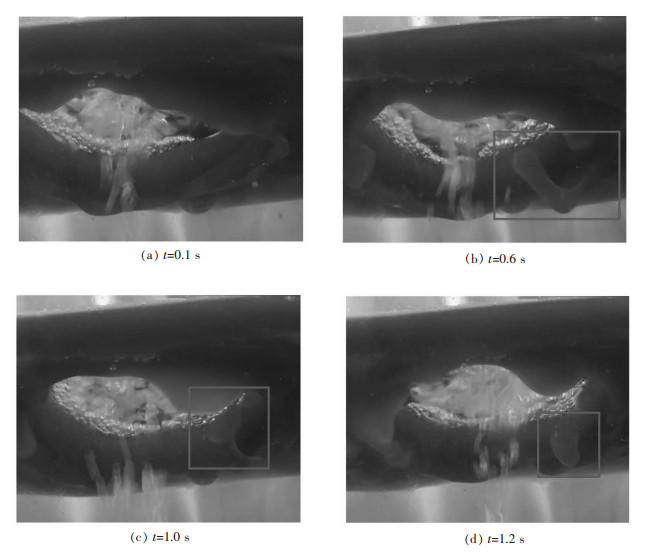

实验中对油滴形成过程进行了分解,具体解析如图 2所示.

|

| 图 2 油滴形成解析 Fig. 2 Analysis of oil droplet formation |

根据实验观察,油滴的形成大致分为6个步骤:

步骤1:上升流到达界面后,由水平运动变成沿着水-油倾斜界面的剪切流,如图 2(a)所示.

步骤2:由于上升流并不是完全连续的,在上升流间断的时间内,油层在惯性力作用下,有恢复静止的趋势,导致界面油层回缩,下一波剪切流过来时,油-水倾斜界面某些位置的油层仍处于原位置,剪切流将处在原位的油层向下拉拽.

步骤3:被拉拽的油层在剪切流作用下逐渐变细,形成钩子状的凸起,如图 2(b)所示.为描述方便,将钩子状的凸起分为根部和头部,如图 3所示.

|

| 图 3 油滴形成示意 Fig. 3 Schematic diagram of oil droplet formation |

步骤4:钩子状的油滴受到浮力和剪切流的综合作用,一方面当剪切流不能拉拽整个钩子状的凸起往下走时,浮力的作用会使得凸起头部向上倾斜,另一方面剪切流会将凸起根部向下拉拽,同时使得凸起根部变细,浮力和剪切流的综合作用使得凸起成倾斜状.

而当吹气流量较大或者油滴直径较小时,剪切流则拉拽整个钩子状的凸起继续向下移动, 在移动的过程中凸起的根部逐渐变细,当剪切流与浮力达到平衡时,整个凸起不再下移,剪切流使凸起根部变细,凸起的头部在浮力作用下转为向上移动.

步骤5:凸起根部继续变细,同时根部和头部之间的油层会往头部聚集,在最小自由能原理的作用下,凸起头部逐渐变成球形,如图 2(c).

步骤6:凸起的根部断裂,形成完整的油滴,如图 2(d).

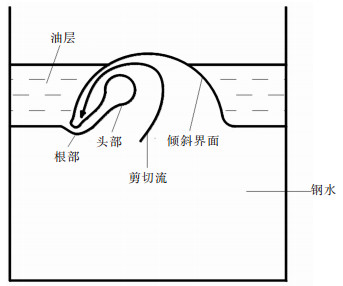

2.2 细小油滴形成过程解析图 2解析的油滴直径相对较大,即使在它们生成后被剪切流带入水中,也会很快上浮,但是细小油滴往往很容易受到流场的影响,卷入的深度较深甚至到达钢包底部,难以上浮去除,甚至部分油滴即使上浮后,依然以球形的形态存在油层中,在一定条件下还会被流场再一次带回到水中.细小油滴的形成过程解析如图 4所示.

|

| 图 4 细小油滴形成解析 Fig. 4 Analysis of fine oil droplet formation |

细小油滴的形成过程也可以说是多油滴形成的过程,其形成过程与2.1部分描述的油步骤大致一样,只是在步骤6不同.钩子状的凸起受到浮力和剪切流的综合作用,当凸起头部与根部之间变得很细时,在两个力的综合作用下断裂成多个油滴.在实验过程中观察到,产生的细小油滴有些甚至小于1 mm,在吹气流量较大时,会产生更多细小油滴.多油滴形成过程在钢包底吹氩系统中是一个非常普遍的现象.这种多油滴形成过程产生的小油滴卷入深度深,上浮更难,与钢中大型夹杂物的形成密切相关.

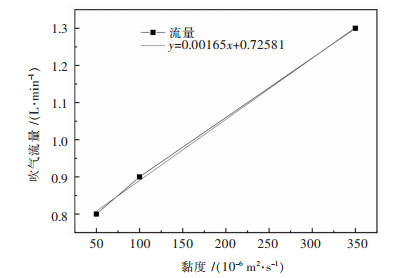

2.3 卷渣影响因素的研究 2.3.1 黏度对临界卷渣气量的影响实验测得油厚为2 cm时,黏度为5.0×10-5 m2/s的临界吹气流量为0.8 L/min,黏度为1.0×10-4 m2/s时的临界吹气流量为0.9 L/min,黏度为3.5×10-4 m2/s时的临界吹气流量为1.3 L/min.将各黏度对应临界卷渣气量结果进行计算可得黏度与临界吹气流量的关系如图 5所示.

|

| 图 5 黏度与临界吹气流量关系 Fig. 5 Relationship between viscosity and critical blowing flow rate |

由图 5可知随着炉渣黏度的增加,临界卷渣吹气流量增加.临界卷渣吹气流量与炉渣黏度之间近似满足y=0.00165x+0.72581的线性关系,曲线拟合度R=0.9977.

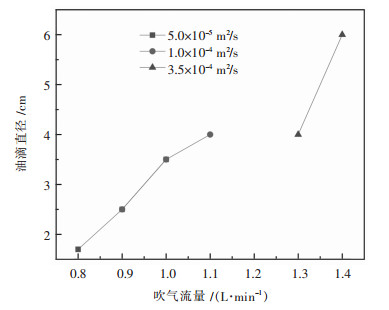

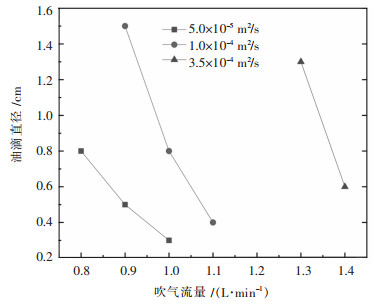

2.3.2 黏度对油滴直径的影响在实验的过程中记录卷渣现象的同时,对不同条件下生成的最大和最小直径油滴做了统计,将不同黏度硅油生成的最大、最小油滴直径汇总于图 6、图 7中.

|

| 图 6 不同黏度硅油最大油滴直径 Fig. 6 Maximum oil droplet diameter of different viscosity silicone oil |

|

| 图 7 不同黏度硅油最小油滴直径 Fig. 7 Minimum oil droplet diameter of different viscosity silicone oil |

由图 6可知:当吹气流量大于临界卷渣吹气流量并逐渐增加时,随着吹气流量的增大,生成的油滴最大直径也在逐渐增大.

根据图 7可知:同一种硅油,当吹气流量大于临界卷渣吹气流量并逐渐增加时,随着吹气流量的增大,生成的最小油滴的直径逐渐减小.对于不同黏度硅油,随着硅油黏度的逐渐增大,生成的最小油滴直径逐渐增大.

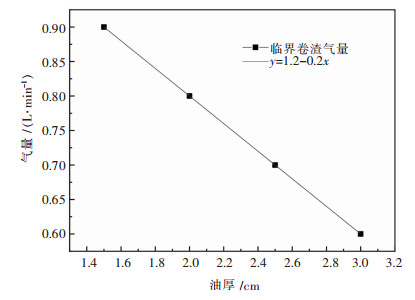

2.3.3 油厚对临界卷渣气量的影响对实验测得各油层厚度所对应临界卷渣气量进行整理分析,黏度为5.0×10-5 m2/s硅油在不同油厚的临界卷渣吹气流量关系如图 8所示.

|

| 图 8 临界卷渣气量与油厚关系 Fig. 8 Relationship between critical slag gas volume and oil thickness |

由图 8可知,随着油层厚度的增加,临界卷渣气量呈y=1.2-0.2x(x代表油厚)的线性规律下降,而且在实验中观察到,当气量大于临界卷渣吹气流量时,随着吹气流量的增加,卷渣的剧烈程度也会加快.

3 结论实验通过水模拟实验,研究了渣-钢界面的卷渣行为,并通过使用不同黏度硅油与水模拟中心单孔底吹条件下的钢-渣界面流动,研究了黏度和油厚对卷渣现象的影响.经分析得到以下结论:

1)实验过程发现油滴是在油-水倾斜界面上受剪切力作用形成,而不是简单的水平剪切形成.油层在剪切力作用下形成的钩状凸起与渣层相连,在浮力作用下头部向上运动并变为圆形,使根部变细并最终断裂形成完整油滴.

2)凸起发生多处断裂时会形成细小油滴,这些细小的油滴卷入深度深,上浮更难,是钢中大型夹杂物的重要来源之一.

3)随着炉渣黏度的增加,临界卷渣吹气流量增加.临界卷渣吹气流量与炉渣黏度之间近似的满足y=0.00165x+0.72581的线性关系.

4)随着油层厚度的增加,临界卷渣气量呈y=1.2-0.2x(x代表油厚)的线性规律下降.

5)同一黏度,当吹气流量大于临界卷渣吹气流量并逐渐增加时,随着吹气流量的增大,生成的油滴最小直径逐渐减小.对于不同黏度,随着黏度的逐渐增大,生成的最小油滴直径逐渐增大.为实际生产中渣系的调整提供参考.

| [1] |

张莉萍, 葛建国, 赵爱军. 浅谈钢中夹杂物的控制对钢质量的影响[J].

包钢科技, 2002(4): 85–87.

|

| [2] |

刘浏, 范建文, 王品, 等. 轴承钢精炼中大型夹杂物来源的示踪[J].

钢铁, 2017, 52(9): 34–41.

|

| [3] |

张胜军, 朱苗勇, 张永亮, 等. 高拉速吹氩板坯连铸结晶器内的卷渣机理研究[J].

金属学报, 2006(10): 1087–1090.

|

| [4] |

吴华杰, 蒋芳杰, 李巧琦, 等. VD过程钢渣混卷行为的水模型[J].

工程科学学报, 2018, 40(S1): 147–153.

|

| [5] |

迟云广, 沈巧珍, 吴曌环, 等. 210t RH精炼过程夹杂去除和卷渣的物理模拟[J].

特殊钢, 2011, 32(4): 10–13.

|

| [6] |

田罗林, 岳峰, 吴华杰, 等. LF精炼过程100t钢包底吹氩卷渣水模拟研究[J].

特殊钢, 2014, 35(5): 12–14.

|

| [7] |

WANG Y, YANG S F, WANG F, et al. Optimization on reducing slag entrapment in 150 × 1270 mm slab continuous casting mold[J].

Materials (Basel, Switzerland), 2019, 12(11): 1774–1778. |

| [8] |

孙彦辉, 韦耀环, 蔡开科, 等. 宽板坯连铸结晶器内卷渣现象试验研究[J].

钢铁, 2007(11): 31–33.

|

| [9] |

张超杰, 包燕平, 王敏, 等. 模底砖结构对大钢锭充型过程卷渣的影响[J].

工程科学学报, 2016, 38(S1): 129–133.

|

| [10] |

HARMAN J M, CRAMB A W. A Study of the effect of fluid physical properties upon droplet emulsification[C]//79th Steelmaking Conference Proceedings. Pittsburgh: The Iron and Steel Society, 1996: 773-784.

|

| [11] |

SAVOLAINEN J, FABRITIUS T, MATTILA O. Effect of fluid physical properties on the emulsification[J].

ISIJ Int, 2009, 49: 29–36. |

| [12] |

YAMASHITA S, IGUCHI M. Mechanism of mold powder entrapment caused by large argon bubble in continuous casting mold[J].

Transactions of the Iron & Steel Institute of Japan, 2007, 41(12): 1529–1531. |

| [13] |

IGUCHI M, TERAUCHI Y. Karman vortex probe for the detection of molten metal surface flow in low velocity range[J].

ISIJ International, 2002, 42(9): 939–943. |

| [14] |

刘曙光, 赵建平, 王帅, 等. 浅谈如何减少生产低碳低硅铝镇静钢时结晶器卷渣[J].

连铸, 2019, 44(1): 14–17.

|

| [15] |

吴华杰, 张漓, 徐阳, 等. 基于PIV技术的钢包临界卷渣行为水模型研究[J].

工程科学学报, 2016, 38(5): 637–643.

|

| [16] |

艾新港, 包燕平, 吴华杰, 等. 钢包底吹氩卷渣临界条件的水模型研究[J].

特殊钢, 2009, 30(2): 7–9.

|

| [17] |

王超, 张慧, 王明林, 等. 电磁搅拌下圆坯结晶器内卷渣现象的物理模拟[J].

钢铁, 2014, 49(6): 48–52.

|

| [18] |

赵青松, 秦哲, 张明博, 等. 100t钢包底吹氩混匀时间与卷渣水模拟[J].

钢铁钒钛, 2015, 36(6): 128–133.

|

| [19] |

彭一川, 萧泽强. 卷油现象的理论和实验研究[J].

化工冶金, 1988, 9(l): 71–77.

|

| [20] |

成国光, 张鉴, 佟福生, 等. 钢包底吹氩搅拌卷渣机理的水模型研究[J].

钢铁研究, 1994, 2(2): 3–7.

|

2019, Vol. 10

2019, Vol. 10