| 荷重熔滴实验与还原熔化实验的相关性 |

2. 首钢技术研究院钢研所,北京 100041

2. Steel Research Institute, Shougang Research Institute of Technology, Beijing 100041, China

由于烧结矿、球团矿和天然块矿在还原性能和价格等方面存在差异,高炉生产应考虑含铁炉料资源的合理搭配,同时满足不断提高的环保要求[1-5].近些年国内钢铁产能已达到全世界的一半左右,铁矿石进口量也一直处于高位,但受市场等因素的影响铁矿石价格波动较大[6].高炉的炉料结构要根据市场的变化进行调整,保证钢铁厂的经济效益.为了掌握高炉内含铁炉料在升温过程中对透气性的影响,通过高温荷重熔滴实验,由测定的压差、荷重软化温度等参数,用得到的荷重熔滴特征值表征不同配比含铁炉料对高炉软融带的影响,为指导高炉选择合理的炉料结构提供依据[7-10].

随着高炉的大型化,高温荷重熔滴设备也向大容量发展.实验设备和耗材增加,试验所需的人力和物力的成本增高,试验的周期也较长.高温熔滴试验得到的荷重熔滴特征值,通常只能对高炉炉料结构的变化进行事后分析和指导.国内钢铁厂高炉生产为了保持长期稳定,焦炭质量和鼓风参数基本上变化不大,含铁炉料在还原反应过程的特性是影响高炉软融带和透气性的主要因素[11-12].因此,文中提出采用模拟的方式研究含铁炉料在高温还原时的熔化特性.该方法通过对含铁炉料在还原过程中的不同变化来描述不同比例含铁炉料混合后的性能.通过对不同炉料结构分别进行高温荷重熔滴实验和还原条件下熔化实验,发现荷重熔滴特征值与在还原条件下的还原熔化参数有很好的一致性.还原熔化参数在焦炭质量和鼓风参数变化不大时也可很好的表征不同炉料结构的高温熔化性能.还原条件下的熔化实验周期短、人力、物力成本低,以荷重熔滴特征值的结果为标准,还原条件下熔化实验可作为高温荷重熔滴试验的补充,为事前预测高炉合理炉料结构提供依据.

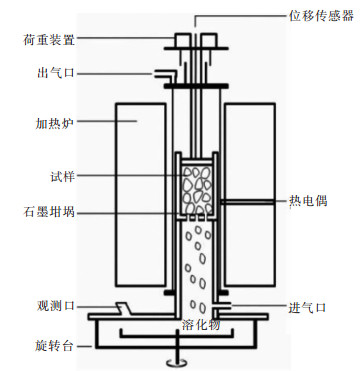

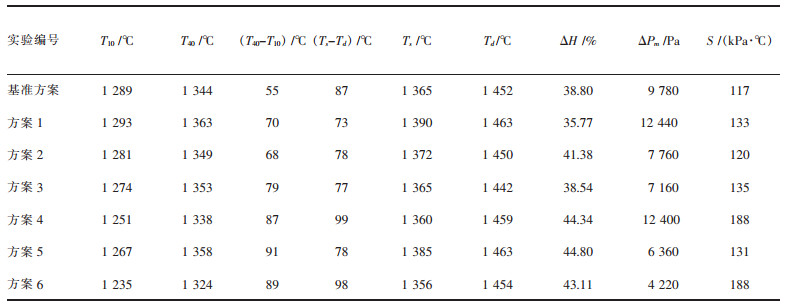

1 含铁炉料的高温熔滴性能 1.1 实验设备及材料图 1所示为高温荷重熔滴试验的装置.

|

| 图 1 高温荷重熔滴试验装置原理 Fig. 1 Schematic diagram of high temperature load drop test device |

试验炉刚玉管的尺寸:长1 000 mm;直径100 mm.石墨坩埚的尺寸:高度100 mm;直径50 mm.高温荷重熔滴试验结果用以下参数表示:

T10:软化开始温度,即料层收缩10%时的温度,单位为℃;T40:软化终了温度,即料层收缩40 %时的温度,单位为℃;ΔT1:软化温度区间,ΔT1=T40-T10,单位为℃;TS:熔融开始温度,即压差开始陡升(ΔPS=490 Pa)时的温度,单位为℃;ΔH:试样收缩率,即试验结束后料柱收缩的高度与料柱初始高度的比值,单位为%;Td:滴落开始温度,单位为℃;S:荷重熔滴特征值,是压差陡升温度和滴落温度这段范围内沿温度坐标的压力曲线积分值,单位为kPa·℃,荷重熔滴特征值(S)的大小反映了熔融状态下煤气阻力损失的高低. ΔPm:熔融状态时的最大压差值,单位为Pa;ΔT2:熔滴温度区间,ΔT2=Td-Ts,单位为℃.

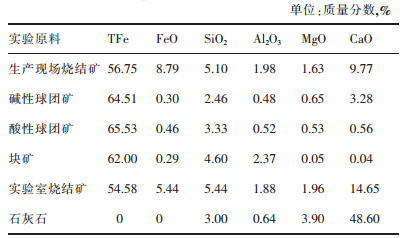

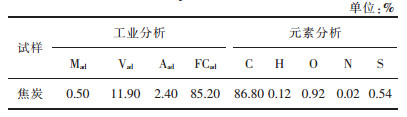

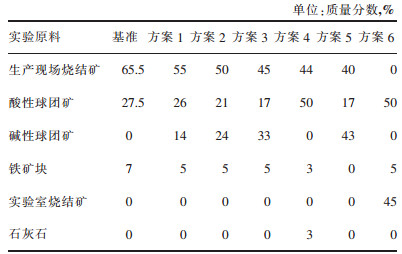

实验材料为生产用烧结矿、实验室超高碱度烧结矿、碱性球团矿、酸性球团矿、铁矿块,以及石灰石和焦炭,其化学成分如表 1所列.焦炭的工业分析与元素分析如表 2所列.用表 1和表 2中实验材料,在保持碱度为1.22的条件下,探究不同配料方案对炉料高温性能的影响,实验方案如表 3所列.

| 表 1 实验材料化学成分分析 Table 1 Chemical composition analysis of experimental materials |

|

| 点击放大 |

| 表 2 焦炭的工业分析与元素分析 Table 2 Industrial analysis and elemental analysis of coke |

|

| 点击放大 |

| 表 3 不同试验方案中不同炉料的配比 Table 3 Proportion of different charge materials in different test schemes |

|

| 点击放大 |

高温熔滴试验方法如下:先在石墨坩埚底部放入20 g焦炭,后将含铁炉试样装到要求的高度,再在其表面放20 g焦炭,含铁炉料试样粒度和焦炭粒度均为10.0~12.5 mm,石墨坩埚内试样高度(68±2)mm,荷重1 kg/cm2.然后将装好试样的坩埚放入熔滴炉内,按程序自动升温,升温速率为:1 200 ℃以下,10 ℃/min;1 200 ℃以上,5 ℃/min.熔滴炉温度达到100 ℃前,通N2保护.熔滴炉温度达到500 ℃时,通入m(CO):m(N2)=30:70的还原气15 L/min.

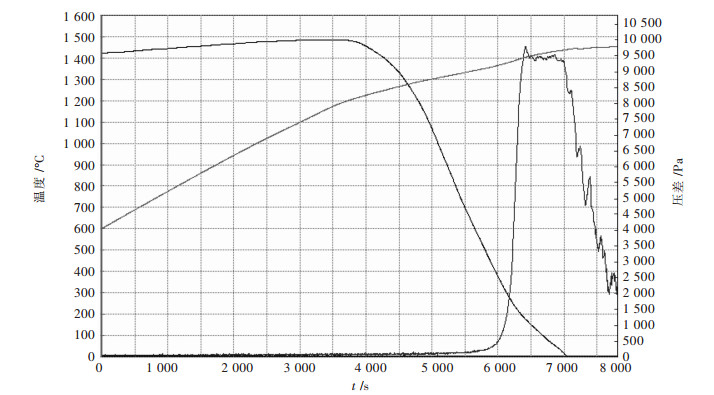

1.2 混合炉料的高温熔滴性能基准实验方案熔滴实验结果如图 2所示.

|

| 图 2 基准方案熔滴结果曲线 Fig. 2 Benchmark scheme melt drop results curve |

7种试验方案的高温荷重熔滴实验参数和荷重熔滴特征值见表 4.

| 表 4 7种试验方案的高温荷重熔滴实验参数和荷重熔滴特征值 Table 4 High-temperature load-drip experimental parameters and load-drip characteristic values of seven test schemes |

|

| 点击放大 |

在表 4中,基准方案为高炉实际生产的炉料结构,方案1至方案5分别对比了碱性球团矿逐步增加对高炉炉料结构的影响.方案1和方案2的熔化开始温度与基准方案较为接近,方案3到方案5熔化开始温度较基准方案低,故方案3到方案5形成软融带位置相对较高.

对比软融区间,方案1与方案2与基准方案较为接近,而方案3、方案4和方案5的软融区间都要比基准方案高10 ℃以上.方案6用实验室超高碱度烧结矿与酸性球团矿和铁矿块配合,与方案4相比,收缩10%温度和收缩40%温度都降低,熔化区间略有上升.

分析表 4中荷重熔滴特征值可见,方案1、方案2、方案3和方案5随着碱性球团矿的增加,荷重熔滴特征值与基准方案相比略有增加,但变化不大,这与大高炉在生产中分别采用了相对应的炉料结构,高炉透气性变化不大,高炉生产一直可以保持稳定的情况相吻合.方案4中,炉料中不用碱性球团矿,增加酸性球团矿的含量,添加石灰石保持碱度,其荷重熔滴特征值达到188.高炉生产中采用该种配比后,炉料透气性有所变差,影响了生产的稳定性.如按方案6实验高比例实验室的超高碱度烧结矿与酸性球团矿和铁矿块配合,其荷重熔滴特征值也达到188.预计采用该方案高炉生产也不易保持长期稳定.

荷重熔滴特征值是表示含铁炉料在反应熔化过程特性的综合指标,其值越小越有利于高炉的透气性[13].从前面不同配料方案的高温荷重熔滴试验的结果看,大高炉在焦炭和鼓风参数变化不大的情况下,适当加入一定比例的碱性球团矿,减少铁矿块及不加石灰石对荷重熔滴特征值的变化影响不大,对高炉的透气性的影响也不大,不会影响生产的长期稳定顺行.

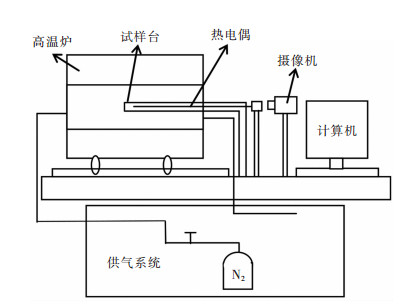

2 含铁炉料高温还原时熔化特性 2.1 测定还原反应熔化特性的实验设备高温还原反应时熔化特性的实验设备为:卧式高温炉(型号为SK1BYL,额定功率为6 kW)、摄像记录系统、供气系统和压片装置,实验装置示意图见图 3.

|

| 图 3 实验装置示意 Fig. 3 Diagram of experiment device |

2.2 还原反应熔化参数 2.2.1 实验方法

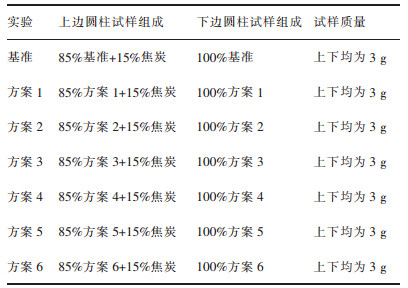

为了模拟高炉内含铁炉料在高温下与碳进行还原反应,通过预备实验确定了在不同配比含铁炉料中加入15%的焦炭.高温还原反应实验方案如表 5所列.

| 表 5 高温还原反应熔化特性实验方案 Table 5 Experimental scheme for melting characteristics of high temperature reduction reaction |

|

| 点击放大 |

采用表 1和表 2的实验材料,不同含铁炉料的配比见表 3.将含铁炉料和焦炭研磨到粒度小于75 μm,分别用电子天平称量2.55 g含铁炉料和0.45 g焦炭,混合均匀后,在高压压片机上压成直径10 mm×长度(5~6)mm的上边圆柱试样;称量3.00 g混合炉料在高压压片机上压成直径25 mm×长度(3~4)mm下边圆柱试样,放入高温卧式炉中焙烧.高温卧式炉的升温制度为:室温约为1 150 ℃,75 min;1 150~1 150 ℃,40 min;1 150~1 300 ℃,40 min;1 300~1 375 ℃,45 min.整个过程中通入氮气保护气体,流量为10 mL/min.摄像机采集图片信息,记录反应过程.

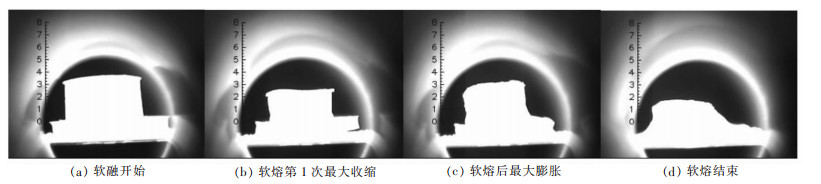

图 4给出了高温还原反应实验中基准试样在熔化过程主要节点的形状变化.

|

| 图 4 高温还原反应实验中基准试样在熔化过程主要节点的形状变化示意 Fig. 4 Schematic diagram of the shape change of the main node of the reference sample during the melting process in the high temperature reduction reaction experiment |

由图 4可见,试样开始收缩时定为还原反应起始点,即试样软融开始的时刻.从试样开始收缩到达到最小时为软融达到第1次最大收缩,从达到最大收缩到又一次开始膨胀到最大高度为软融后最大膨胀,当反应结束后,试样的形状不变时为试样软融过程结束的时刻.

用试样最大膨胀量后的线性位移相对变化程度作为特征量表征有还原反应的熔化特性,通过实验可以获得:熔化收缩开始温度T1、软熔结束温度T2、温度区间ΔT,位移变化率ΔH.

文中定义的还原反应熔化参数(简记RHF)如下所示:

|

(1) |

式(1)中:T1为熔化收缩开始温度(图 4(a)对应的温度);T2为软熔结束温度(图 4(d)对应的温度);温度区间ΔT=T2-T1,H1为软熔过程第1次达到最大收缩量时试样料柱收缩的收缩高度(图 4(b));H2为熔化后从第1次最大收缩到最大膨胀的膨胀高度(图 4(c));位移变化率ΔH为反应过程试样料柱产生最大膨胀时的位移变化率,ΔH=(H2/H1)×100%.

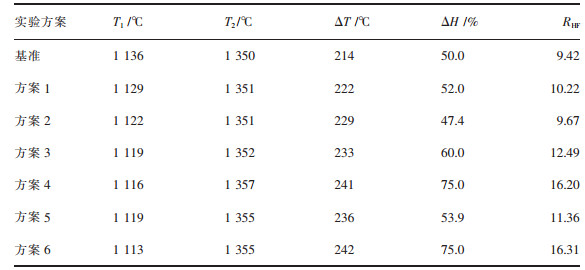

2.2.2 混合炉料的熔化特性表 3中所列的不同配比含铁炉料的7种方案的还原反应熔化实验的参数和反应熔化参数见表 6.

| 表 6 7种方案的高温反应熔化试验的参数和反应熔化参数 Table 6 Parameters of high temperature reaction melting test and reaction melting parameters of seven schemes |

|

| 点击放大 |

在表 6中,基准方案的熔化温度区间最窄,为214 ℃.方案1与方案2的熔化温度区间比基准方案的高出10 ℃左右;方案3与方案5的熔化区间比基准方案的高出近20 ℃,而方案4和方案6的熔化区间超过240 ℃.

测定含铁炉料的反应熔化特性全过程可视,由于含铁炉料在还原反应时会产生气泡,使得试样体积膨胀[14],表 6中的位移变化表征了试样体积的变化.在方案6中,当采用实验室高碱度烧结矿时,还原熔化参数迅速增大.这是由于采用高碱度烧结矿,还原反应剧烈进行,使试样膨胀更加明显.

熔化参数和熔化温度区间小对应的软融带厚度也应该窄,熔化开始温度高,对应的还原反应开始进行的时间就越晚,软融带的位置也低.从方案1到方案5,碱性球团矿的含量依次增加,熔化参数RHF呈现先减小再增加的趋势,其中方案2的熔化参数最小,即配比到24%时,混合炉料更加适应高炉,使高炉顺行.说明在高炉配矿时,在碱度一定的条件下,碱性球团矿的配入含量不应该太高.配入适当含量的碱性球团矿可以适当的增加酸性球团矿的比例.通过增加炉料中球团矿的比例,相应的可以减少高炉烧结矿的入炉含量.而炼铁行业作为钢铁行业重要的组成部分,其能源消耗、CO2排放占整个钢铁冶金流程能源消耗和排放比例分别为70%和80%,肩负着整个行业在资源、能源和减少污染排放方面的艰巨任务,是钢铁企业节能减排的重点工序[15-16].减少烧结矿的运用,增加球团矿的比例可以减小钢铁企业的环境压力.

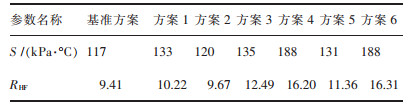

3 高温熔滴性能与还原熔化特性的关联性表 7给出7种炉料结构的还原反应熔化参数和熔滴特征值.

| 表 7 7种炉料结构熔滴特征值与还原熔化参数对比 Table 7 Comparison of characteristic values and reduction melting parameters of seven kinds of charge structure |

|

| 点击放大 |

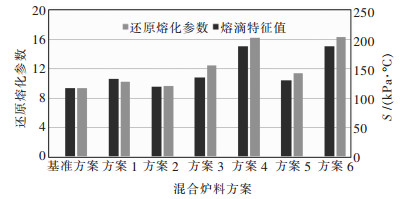

图 5给出7种炉料结构的还原反应熔化参数和熔滴特征值的对比图.

|

| 图 5 7种炉料结构熔滴特征值与还原熔化参数对比 Fig. 5 Comparison of characteristic values and reduction melting parameters of seven kinds of charge structure |

由表 7和图 5可得,反应熔化参数和荷重熔滴特征值两者有较好的一致性,2种指数的变化趋势都相同.

荷重熔滴特征值是表示在有压力和气流通过时还原反应过程中含铁氧化物的熔化特性,荷重熔滴实验更接近高炉内炉料的实际情况.但荷重熔滴实验过程不是可视的,实验较为复杂,人力成本较高,所耗时间较长.同时为了实现模拟大高炉内的软融过程,熔滴设备也有向大发展的趋势,这会影响熔滴实验中含铁炉料透气性,影响炉料的还原度.由国标的变化可以得出,在炉膛容积变化不大的情况下,气流量的变化非常明显,由之前的(83±1)L/min降到(5.0±0.1)L/min[17-18], 可见在整个荷重熔滴实验过程中,气流量的大小对实验的结果影响较小.

反应熔化参数是表示含铁氧化物在还原过程中熔化特性,是将炉料在还原熔化过程的主要特征进行模拟研究.在还原熔化实验过程中,还原温度提高,使高炉软融带位置下移,软融带的厚度变薄,有利于提高高炉内含铁原料的间接还原反应.还原熔化过程前期固体相互黏结产生空隙收缩,反应后期产生液相流动体积不断收缩并使得垫片试样发生软化流动.反应中期随着温度升高焦炭与含铁炉料的反应不断增强产生越来越多的液相,与反应产生的气体形成气泡使试样发生膨胀[19-20].液相产生和气泡的形成会对高炉的透气性产生影响.当液相生成较多且不易流动时,在还原熔化实验过程中会形成较大的气泡.这样的炉料结构在高炉中会影响炉料层的透气性,从而影响高炉的透气性指数.

通过对还原熔化实验和荷重熔滴实验进行比较,可以得到,虽然2种实验方法及原理存在着一定的差异,但2种方法都通过测定含铁炉料的高温熔化性能来表征不同炉料结构对高炉生产的影响.虽然采用了不同的参数进行表征,但在实验的结果上都能够反应出炉料结构性能好坏,从而对高炉生产进行指导.相比之下,还原熔化实验的实验过程可视,可以实时记录,而且实验设备也比熔滴实验的实验设备简单,从而降低实验及人工成本.实验周期短,可以更好地适应炉料结构变化的技术分析的需要,为生产提供依据.这些是比荷重熔滴实验更有优势的地方.将2种实验方法结合,把还原熔化实验作为荷重熔滴实验的替代或者补充,可以更好地指导高炉生产.

4 结论1)通过对7种实验方案进行实验,随着碱性球团矿含量的增加,熔滴特征值和还原熔化参数呈现先减小后增加的趋势.说明在碱度一定的条件下,添加一定含量碱性球团矿的炉料结构对高炉生产的影响不大,但碱性球团矿的含量超过一定范围后就会对高炉生产带来不利的影响.在当前实验方案的条件下,碱性球团矿的含量在24%时,熔滴特征值和还原熔化参数较小,与基准方案相差不大,更加适合于高炉生产.

2)通过对还原熔化参数和荷重熔滴特征值进行对比,虽然2种实验方法在机理上有所不同,但荷重熔滴特征值和还原熔化参数这2个参数之间存在很好的相关性,都能很好地反应不同炉料结构对高炉的影响.但相比之下,还原熔化实验成本低,实验可视,周期短,可以更好地适应炉料结构变化的技术分析的需要,作为荷重熔滴实验的替代或者补充,用于指导高炉生产.

| [1] |

徐矩良. 我国高炉合理炉料结构探讨[J].

炼铁, 2004(4): 25–26.

DOI: 10.3969/j.issn.1001-1471.2004.04.007.

|

| [2] |

秦延华, 秦富兵. 炼铁经济料与低成本炼铁的关系研究与探讨[J].

河南冶金, 2016, 24(5): 1–5.

DOI: 10.3969/j.issn.1006-3129.2016.05.001.

|

| [3] |

韩兆玲. 高炉常用炉料结构类型分析[J].

钢铁研究, 2003(3): 57–60.

DOI: 10.3969/j.issn.1001-1447.2003.03.016.

|

| [4] |

吴胜利, 庹必阳, 张丽华, 等. 预还原含铁炉料在高炉内的软熔滴落行为[J].

钢铁, 2013, 48(5): 11–16.

|

| [5] |

叶匡吾. 高炉炉料结构与精料[J].

烧结球团, 2001(3): 6–7.

DOI: 10.3969/j.issn.1000-8764.2001.03.003.

|

| [6] |

朱利.首秦经济炼铁技术的相关基础研究[D].北京: 北京科技大学, 2019.

|

| [7] |

黄炳华. 铁矿石高温性能研究进展[J].

中南矿冶学院学报, 1982(S2): 148–156.

|

| [8] |

全荣.低碳高炉铁矿石还原及软化熔融行为[N].世界金属导报, 2013-07-02(B02).

|

| [9] |

田静, 曾剑峰, 宋兆华. 铁矿石高温软熔性能检测准确度影响因素探讨[J].

南方金属, 2016(4): 31–34.

DOI: 10.3969/j.issn.1009-9700.2016.04.009.

|

| [10] |

刘建波, 王永红, 杜屏, 等. 沙钢特大型高炉炉料结构的改进[J].

炼铁, 2018, 37(5): 51–53.

|

| [11] |

糜克勤. 人造块矿的冶金性能[J].

炼铁, 1984(3): 28–34.

|

| [12] |

丁宝忠. 铁矿石及人造矿的高温性能[J].

烧结球团, 1981(6): 28–36.

|

| [13] |

胡启晨. 铁矿石冶金性能对高炉的影响及应对措施[J].

中国钢铁业, 2017(11): 29–32.

DOI: 10.3969/j.issn.1672-5115.2017.11.011.

|

| [14] |

吴铿.

泡沫冶金熔体的基础理论[M]. 北京: 冶金工业出版社, 2000.

|

| [15] |

李克江, 张建良, 张亚鹏, 等. 基于节能减排思想分析炼铁工艺的发展[J].

过程工程学报, 2014, 14(1): 162–172.

|

| [16] |

吴浩. 高炉炉料要求及烧结技术现状浅谈[J].

中国设备工程, 2018(1): 118–119.

DOI: 10.3969/j.issn.1671-0711.2018.01.051.

|

| [17] |

铁矿石高温荷重还原软熔滴落性能测定方法, GB/T 34211—2017[S].

|

| [18] |

高炉用铁矿石荷重还原性的测定, GB/T 24530—2009[S].

|

| [19] |

秦喧柯, 吴铿, 陈小敏, 等. 不同炉料C还原软化熔融及成渣过程[J].

烧结球团, 2017, 42(5): 21–28.

|

| [20] |

肖志新.低质铁矿烧结成矿机理及配料结构研究[D].武汉: 武汉科技大学, 2018.

http://cdmd.cnki.com.cn/Article/CDMD-10488-1018203079.htm |

2019, Vol. 10

2019, Vol. 10