| 六棱柱作细磨介质下磨矿能耗与粒度分布特征 |

20世纪50年代,在细磨工艺中采用除钢球外的其他磨矿介质,如圆柱、圆锥、立方体、六方体、钢锻、异性介质等,均研究用于磨矿作业[1-2].吴志强用纳米陶瓷球作细磨介质下的磨矿能耗与粒度分布特征,证实了磨矿产品的破碎行为不仅与给矿粒度大小有关[3-5],而且与磨矿介质的类型有关[6-7].众所周知,磨矿过程是一个随机概率过程.矿物的磨碎程度在于矿物进入磨矿介质之间区域的概率以及矿物与磨矿介质接触后破碎的概率.前者可称为接触概率,后者可称为破碎概率[8-9].通常,接触概率与研磨介质比表面积有关[10],破碎概率与研磨介质重量有关.在破碎粗粒时,磨矿过程是破碎概率占优;而在破碎细粒时,往往是接触概率占优,此时介质形状就显得无关紧要,只需磨矿介质提供大的比表面积即可.

细磨工艺中如何在满足破碎力的前提条件下提供比表面积足够大的研磨介质就显得至关重要[11].与钢球相比,圆柱体磨矿介质的优点在于表面积大以及接触方式,圆柱体磨矿介质不仅存在点接触,而且存在线接触,破碎产品粒度均匀[12-13].施逢年研究结果显示[14],钢锻和钢球的磨矿效率受到磨矿介质的重量、表面积、尺寸大小的影响,在相同的质量、尺寸大小的钢锻和钢球磨矿,磨矿产品大致相同的(0.038~0.425 mm)含量,钢锻比钢球的含量还稍多些;在相同表面积、尺寸大小的钢球和钢锻磨矿,钢球(0.038~1.7 mm)含量多于钢锻;在相同表面积、质量的钢球和钢锻磨矿,钢球(0.038~0.3 mm)含量多于钢锻.这一点在课题组论文中也得到了验证[15].

在相同重量下,寻求比表面积更大的磨矿介质一直没有停止过.石贵明等发明了一种面接触为主、线接触为辅的磨矿介质-六棱柱[16].六棱柱由于比表面积更大,因而可以相信其磨矿产品的粒度均匀性和磨矿过程的选择性明显比钢球和钢锻较好,适合于钨、锡矿等脆性矿物的磨矿[17-18].文中采用1.18~2.00 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级样以及实际生产二段沉砂样作为研究对象,采用等质量的钢锻和六棱柱进行分批次磨矿,记录其磨矿功耗,采用JK粒度破碎模型对试验数据进行拟合,分析2种磨矿介质的磨矿能耗和粒度分布特征、得到2种不同磨矿介质磨矿产品的比表面积、体积密度与比能量、粒度的关系.

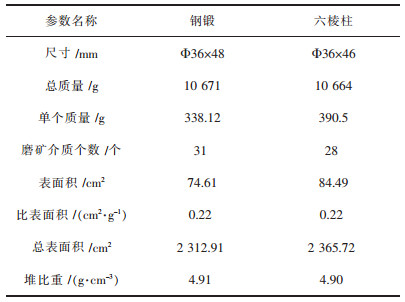

1 试验 1.1 试验材料试验采用的矿样取自湖南柿竹园公司选矿厂钨矿石.该物料经过破碎和筛分后,制备得到1.18~2.00 mm、0.6~1.18 mm、0.3~0.60 mm 3个粒级的入磨给料.钢锻作为磨矿介质的规格为D×L为36 mm×48 mm,总质量为10 671 g.这些材料已经在文献[7]进行了阐述.其与钢锻作对比的磨矿介质为六棱柱.底面边长为22 mm、侧面长度为46 mm、侧面宽度为36 mm,如图 1所示.磨矿时介质的总质量也相同的,为10 610 g. 2个磨矿介质的物理性能差异如表 1所列.

|

| 图 1 磨矿介质 Fig. 1 Grinding medium:hexagons and cylpebs |

| 表 1 磨矿介质物理性能 Table 1 Physical properties of the grinding media |

|

| 点击放大 |

在相同直径的条件下,六棱柱的比表面积和钢锻一样大;在相同总质量的情况下,由于六棱柱的单个重量略大于钢球,故六棱柱的个数比钢锻少3个;但单个六棱柱的表面积比钢锻大13.2 %,总表面积略高于钢锻2.28 %.从磨矿介质和矿物的接触方式来看,钢锻以线接触为主,六棱柱是以面接触为主,线接触为辅.

1.2 试验方法实验装置仍在容积为6.25 L、转速为96 r/min的Φ240 mm×90 mm的锥形球磨机进行.采用入磨原料为1.18~2.00 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级钨矿石进行批次磨矿试验.磨矿时,固定磨矿浓度为65 %,磨矿介质充填率为35 %,磨矿给矿为500 g,仅改变磨矿时间.分别采用六棱柱、钢锻作为磨矿介质分别进行磨矿时间为1 min、2 min、3 min、4 min的磨矿试验,通过功率记录仪,实时记录其磨矿过程功耗,计算磨矿过程能耗.磨矿试验完成后,对磨矿产品进行烘干,缩分,制样,制取125 g样品进行筛分,采用筛序为

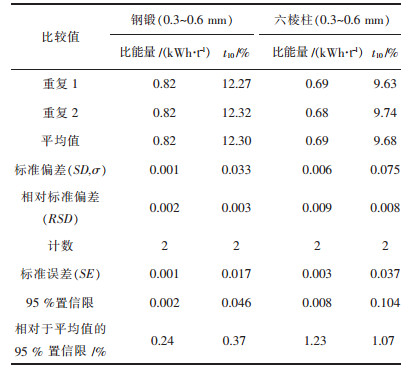

文中介绍一下实验装置的重复性试验结果.采用六棱柱和钢锻分别进行了2种磨矿介质磨矿2 min的重复试验,记录其磨矿能耗和计算得到t10值,对试验的数据进行置信度分析,表 2所列为重复试验中比能量和t10值的结果.

| 表 2 比能量和t10的95 %置信限的标准误差 Table 2 Standard errors and 95 % confidence limits associated with specific energy and t10 values |

|

| 点击放大 |

从表 2可以看出,六棱柱的95 %置信度的比能量的数值为(0.69 ±0.008)kWh/t,比能量范围为0.682~0.698 kWh/t,95 %置信度的t10的数值为9.68 %±0.104 %,t10范围为9.576 %~9.784 %,95 %置信水平在1 %的置信度范围内,说明获得的数据重复性也很好,可信度高.

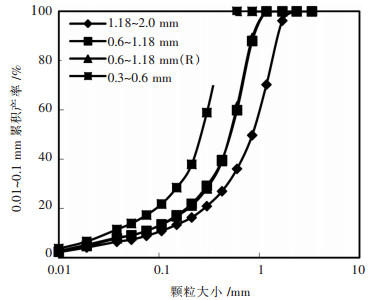

重复试验数据从后文也可以看出端倪.以0.6~1.18 mm作重复磨矿2 min试验,所获得的筛下累积粒度曲线基本重合,说明试验装置和实验方法是可靠的.

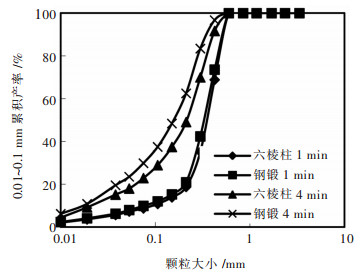

2 结果与讨论 2.1 磨矿产品粒度分布特征如图 2揭示了在相同的磨矿时间1 min、4 min时,给矿粒度为0.3~0.6 mm的物料采用钢锻、六棱柱磨矿的产品粒度分布结果.

|

| 图 2 钢锻和六棱柱作为磨矿介质下的磨矿产品粒度分布 Fig. 2 Size distributions of ground product of hexagons and cylpebs |

从图 2可知,钢锻和六棱柱有相同的磨矿粒度分布规律,一方面,从磨矿细度来看,随着磨矿时间的延长,钢锻与六棱柱的磨矿细度差异在加大.从P80来看,磨矿时间为1 min时,钢锻的P80为0.45 mm,六棱柱的P80为0.47 mm;磨矿时间为4 min时,钢锻的P80为0.28 mm,六棱柱的P80为0.35 mm;因此随着磨矿时间的延长,P80之间的差值也在加大.因此,仅从粉碎细度上看,六棱柱的磨矿能力明显不如钢锻.

尽管在同一给料粒度下,钢锻和六棱柱作为磨矿介质时磨矿产品有着相同的粒度分布规律.但是随着给料粒度的变细,六棱柱对细粒物料的研磨能力却在不断增强.在相同的磨矿时间2 min时,采用六棱柱在不同给矿粒度的磨矿产品粒度分布如图 3所示.在相同的磨矿时间内,六棱柱磨矿时,1.18~2.00 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级磨矿产品≤0.075 mm的含量分别为8.88 %、10.90 %、13.91 %,P80分别为1.4 mm、0.78 mm、0.4 mm,说明给矿粒度细的比粒度粗的容易产生更多≤0.075 mm的含量和更小的P80,说明六棱柱磨矿时,对细粒级的磨矿效果较好.

|

| 图 3 六棱柱磨矿时间2 min内不同给料粒级下磨矿产品粒度分布 Fig. 3 Size distributions of ground product with three single size feed at the 2min grinding |

因此,从磨矿能力上看,钢锻高于六棱柱.

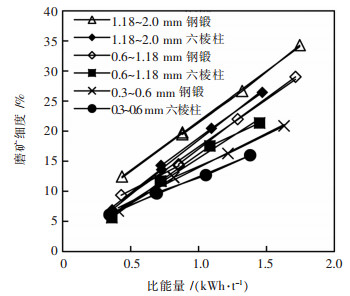

2.2 磨矿过程能耗分布特征继续以t10作为磨矿细度指标,图 4所示为钢锻和六棱柱磨矿t10和比能量的关系.

|

| 图 4 磨矿细度与比能量的关系 Fig. 4 t10 in relation of specific energy |

从图 4可知,t10随着入磨粒度的减少而减小,在同一输入能量下,对同一钢锻而言,t10随着入磨粒度的减少而减小,对于同一六棱柱而言,t10也随着入磨粒度的减少而减少,相比较而言,无论是相同的比能量,相同的入磨粒度,钢锻比六棱柱的t10的含量要高些,且随着入磨粒度变化,最高可达到3.09 %.

2.3 磨矿产品的比表面积和能耗、t10的关系Stamboliadis(2009)经过推导得到特定的磨矿产品的比表面积公式,其表达式如下:

|

(1) |

根据式(1)可知:ss为特定物料的计算比表面积,m2/kg; f为面积系数(对于球形颗粒,f=π); k是体积系数(对于球形颗粒k=p/6),q是物料的密度, kg/m3.采用筛序为

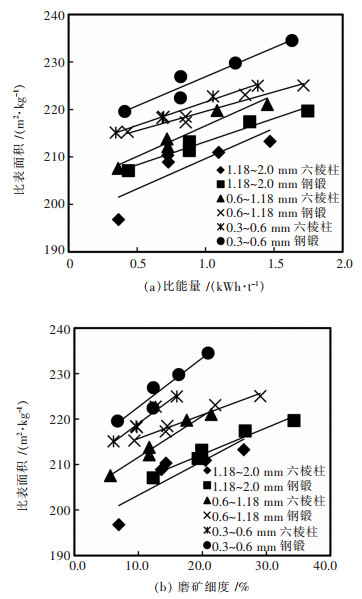

文中计算得到≤0.038 mm以下物料的比表面积,k和f分别设置为π和π/6. q经过实验测定为2 440 kg/m3,其中n=2, 分成≤0.010 mm、0.010~0.019 mm、0.019~0.038 mm 3个粒级,d1=0.027mm, d2=0.014 mm, d3=0.005 mm.图 5所示为钢锻和六棱柱磨矿产品的比表面积与比能量、t10的关系.

|

| 图 5 磨矿产品比表面积与比能量、磨矿细度的关系 Fig. 5 Relationship between the mass percentage of particles less than 0.01 mm and specific energy |

从图 5(a)可知,对于六棱柱和钢锻磨矿的产品的比表面积都随比能量的增加而增加,对于同一六棱柱而言,在相同的比能量输入,矿物的比表面积随着给矿粒度减少而递增,钢锻也具有相同的规律,在同样的能量的输入下,同样的给矿粒度,钢锻磨矿的产品比表面积比六棱柱大.

从图 5(b)可知,对于六棱柱和钢锻磨矿的产品的比表面积都随磨矿细度指标t10的增加而增加,而t10是衡量磨矿细度的一个指标,换句话说,六棱柱和钢锻磨矿的产品的比表面积都随磨矿细度的增加而增加.对于同一六棱柱而言,在相同的t10的条件下,矿物的比表面积随着给矿粒度减少而递增,钢锻也具有相同的规律,在同样的能量的输入下,同样的给矿粒度,钢锻的磨矿产品比表面积比六棱柱大.

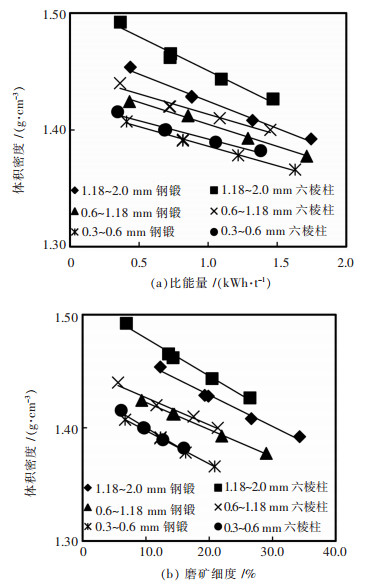

2.4 磨矿产品的体积密度和能耗、t10的关系磨矿产品的好坏一般用磨矿细度来衡量,除了细度,磨矿产品的物理性质中是否也存在一定的关系,体积密度就是其中一个重要的指标,为了进一步说明得到体积密度与比能量、t10之间的关系如图 6(a)、图 6(b)所示.

|

| 图 6 磨矿产品体积密度与比能量、t10的关系 Fig. 6 Relationship between the volume density of ground particles less than 0.01 mm and specific energy |

从图 6(a)可知,对于六棱柱和钢锻磨矿的产品的体积密度都随比能量的增加而减少,对于同一六棱柱而言,在相同的比能量输入,矿物的体积密度随着给矿粒度减少而减少,钢锻也具有相同的规律,在同样的能量的输入下,同样的给矿粒度,钢锻磨矿的产品体积密度比六棱柱小.

从图 6(b)可知,对于六棱柱和钢锻磨矿的产品的体积密度都随t10的增加而递减,也就是说矿物磨得越细,矿物的体积密度越小.对于同一六棱柱而言,在相同的t10的条件下,矿物的体积随着给矿粒度减少而减少,钢锻也具有相同的规律,在同样的能量的输入下,同样的给矿粒度,钢锻的磨矿产品体积密度比六棱柱小.

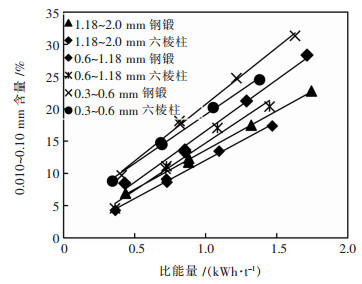

2.5 粒度均匀性分布特征选用0.01~0.1 mm的含量为粒度均匀性指标,进一步比较了钢锻和六棱柱的磨矿效果.图 7所示为钢锻和六棱柱磨矿0.01~0.1 mm的含量和比能量的关系.

|

| 图 7 0.01 mm~0.1 mm的含量与比能量关系 Fig. 7 Mass percentage of 0.01~0.10 mm ground product in relation to specific energy |

从图 7可知,无论是六棱柱还是钢锻,磨矿产品中0.01~0.1 mm的含量随着入磨粒度的减少而增加.但相比较而言,无论是相同的比能量,相同的入磨粒度,钢锻比六棱柱的0.01~0.1 mm的含量均要高些,且随着入磨粒度变化,最高差值为1.85 %.

在相同的磨矿细度下,进一步比较2种介质磨矿的产品粒度均匀性.对于0.3~0.6 mm的入磨料而言,由图 4可知,在相同的t10为20 %下,钢锻的比能量为1.53 kWh/t,六棱柱的比能量为1.81 kWh/t,说明六棱柱的磨矿能力比钢锻要低些.但是在相同的磨矿细度下,六棱柱磨矿产品中0.01~0.10 mm的含量为31.33 %,钢锻为30.00 %,比钢锻多1.33 %,说明以面接触和线接触为主的磨矿介质,比钢锻以线接触为主的磨矿产品有更好的粒度均匀性.

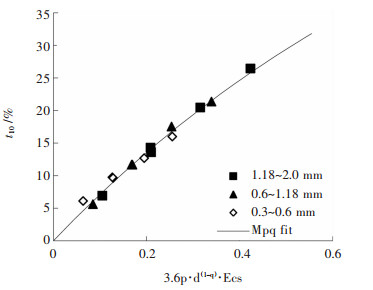

2.6 磨矿产品粒度破碎模型拟合图 8给出了六棱柱磨矿下的JK粒度破碎模型拟合曲线.

|

| 图 8 六棱柱JK粒度破碎模型拟合 Fig. 8 JK size-dependent model of hexagons |

由图 8可以解析出六棱柱的JK粒度破碎模型的表达式为:

t10=74.7{1-exp[-0.044·x·E]}

其中:M=74.7,p=0.069,q=0.656.

JK拟合结果与试验结果一致,说明六棱柱和钢锻磨矿产品有着同样的磨矿效果.

3 结论1)磨矿产品的破碎行为不仅与给矿粒度大小有关,而且与磨矿介质的类型有关.六棱柱作为细磨介质,与钢锻相比,它们磨矿产品也有着相同的粒度分布规律,符合JK粒度破碎模型.

2)在磨矿的过程中,一方面,随着矿物的磨细,矿物的磨矿细度在增加,与此同时矿物的比表面积也增加,而矿物的体积密度在减少;另一方面,矿物的细度随着给矿粒度的减少而增加,比表面积也是一样的规律,体积密度随着给矿粒度的增加而减少,比表面积可以进一步补充说明钢锻与六棱柱的磨矿规律.

3)对于钢锻和六棱柱都具有同样的规律在相同磨矿条件下,六棱柱磨矿时生产能力比不上钢锻和钢球.但随着给料粒度的变细,六棱柱的磨矿效果也开始显现,其磨矿产品中P80和t10值与钢锻的差异也越来越小.

4)磨矿产品中≤0.010 mm的含量明显低于钢锻,过粉碎轻,从而证实了六棱柱以面接触为主的研磨介质,比钢锻作为线接触为主的研磨介质对细粒级物料有较好的研磨效果,有助于保护有用矿物遭受过粉碎.

| [1] |

NORRIS C C. Some grinding tests with spheres and other shapes[J].

Trans. IMM, 1953(63): 197. |

| [2] |

LI C, GAO Z. Effect of grinding media on the surface property and flotation behavior of scheelite particles[J].

Powder Technol, 2017, 322: 386–392. DOI: 10.1016/j.powtec.2017.08.066. |

| [3] |

SHI F, KOJOVIC T. Validation of a model for impact breakage incorporating particle size effect[J].

Int J Miner Process, 2007, 22: 156–163. |

| [4] |

SHI F, KOJOVIC T, BRENNAN M, et al. Modelling of vertical spindle mills. Part 1: Sub-models for comminution and classification[J].

Fuel, 2015, 143: 595–601. DOI: 10.1016/j.fuel.2014.10.085. |

| [5] |

SHI F. A review of the applications of the JK size-dependent breakage model Part 1: Ore and coal breakage characterisation[J].

Int J Miner Process, 2016, 155: 118–129. DOI: 10.1016/j.minpro.2016.08.012. |

| [6] |

UlUSOY U, KURSUN I. Comparison of different 2D image analysis measurement techniques for the shape of talc particles produced by different media milling[J].

Miner Engineering, 2011, 24: 91–97. DOI: 10.1016/j.mineng.2010.05.011. |

| [7] |

HERBST J A, LO Y C. Grinding efficiency with balls or cones as media[J].

Int J Miner Process, 1989, 26: 141–151. DOI: 10.1016/0301-7516(89)90048-3. |

| [8] |

段希祥.

选择性磨矿及其应用[M]. 北京: 冶金工业出版社, 1991.

|

| [9] |

吴彩斌.破碎统计力学原理及其转移概率在球磨机装补球中的应用[D].昆明: 昆明理工大学, 2002.

|

| [10] |

VON KFL, DONDA J D, DRUMMOND MAR, et al. The effect of using concave surfaces as grinding media[J].

Dev Miner Process, 2000, 13: 86–93. |

| [11] |

XIE W, HE Y, GE Z, et al. An analysis of the energy split for grinding coal/calcite mixture in a ball-and-race mill[J].

Miner Engineering, 2016, 93: 1–9. DOI: 10.1016/j.mineng.2016.03.029. |

| [12] |

U C C: an alternative to balls as grinding media[J]. World Mining, 1983 (83): 59.

|

| [13] |

KIANGI K, POTAPOV A, MOYS M. validation of media shape effects on the load behaviour and power in a dry pilot mill[J].

Minerals Engineering, 2013(46/47): 52–59. |

| [14] |

SHI Comparison of grinding media-Cylpebs versus balls[J]. Minerals Engineering, 2004 (17): 1259-1268.

|

| [15] |

叶景胜, 廖宁宁, 吴志强, 等. 钢锻作细磨介质下的磨矿能耗与粒度分布特征[J].

有色金属科学与工程, 2018, 9(6): 65–71.

|

| [16] |

石贵明, 周意超, 吴彩斌, 等.双面球形六棱柱磨矿介质[P]. CN104888904A, 2015-09-09.

|

| [17] |

吴彩斌, 周意超, 程长敏, 等. 不同接触方式磨矿介质的钨矿磨矿动力学分析[J].

有色金属工程, 2016, 6(4): 58–62.

DOI: 10.3969/j.issn.2095-1744.2016.04.015.

|

| [18] |

赵汝全, 李献帅, 李琳, 等. 六棱柱磨矿介质在黑钨矿选矿试验中的应用[J].

黄金科学技术, 2016, 24(6): 107–111.

|

2019, Vol. 10

2019, Vol. 10