| 奥斯麦特富氧顶吹炼铅工艺技术改造及烟气净化除尘 |

2. 湖南省环境保护科学研究院,长沙 410004

2. Hunan Research Academy of Environmental Science, Changsha 410004, China

铅冶炼的工艺大致可以分为火法和湿法2种,目前,我国铅冶炼技术主要为火法工艺.我国铅冶炼技术的发展经历了最早的“烧结机—鼓风炉熔炼”工艺,到后来引进国外的奥托昆普法、顶吹浸没式熔池熔炼(ISA或Ausmelt)法、氧气底吹(QSL)法、氧气顶吹卡尔多炉法等炼铅工艺,再到近些年国内独立自主研发成功的“液态高铅渣直接还原一步炼铅(YGL)法”、“氧气底吹氧化熔炼—氧气底吹(侧吹)还原熔炼法”、“氧气顶吹氧化熔炼—氧气侧吹还原熔炼法”、“富氧侧吹氧化熔炼—富氧侧吹还原熔炼双侧吹法”等炼铅工艺[1-7].以上国内独立自主研发的直接炼铅新工艺,充分利用了氧气强化熔炼技术,生产效率高、能耗低、自动化水平高、劳动强度低、系统配置紧凑、节约用地、设备密闭性好、烟气含硫浓度高,便于制酸,较好地解决了环境污染等问题[8-10].

以国内某公司铅冶炼项目工程设计为实例,对公司原有“奥斯麦特(Ausmelt)富氧顶吹氧化+还原熔炼”炼铅工艺进行技术改造,将原有的“一炉两段”氧化、还原熔炼工艺改造为“两炉两段”氧化、还原熔炼工艺.与原有工艺流程、工艺特点进行对比分析,得出氧化、还原熔炼分炉进行的优势;同时阐述和总结了改造后新增的侧吹还原炉烟气净化除尘工艺的设计、设备选型、生产运行状况等.

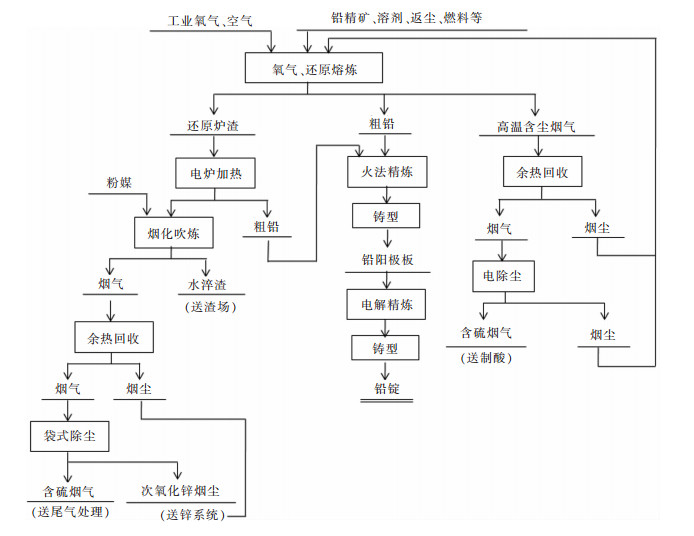

1 原有铅冶炼工艺流程某公司原有铅冶炼系统设计规模6万t粗铅、6万t电铅,主体工艺采用“奥斯麦特富氧顶吹+还原熔炼”一炉两段周期作业.铅精矿经配料、制粒后由炉顶加入奥斯麦特富氧顶吹熔炼炉,经过氧化、还原、放渣3个阶段的操作,产出粗铅、还原渣和含硫烟气.粗铅经火法脱铜后,铸成阳极板送电解精炼,产出铅锭.还原渣经电热前床渣铅分离后,送烟化炉吹炼生产出氧化锌烟尘,回收其中的锌、铅.顶吹熔炼炉产出的烟气经余热锅炉回收余热、静电除尘器回收烟尘后送硫酸车间制酸.烟化炉产生的烟气经表面冷却器降温、袋式除尘器回收烟尘后送尾气处理.主要工艺流程如图 1所示.

|

| 图 1 原有铅冶炼工艺流程 Fig. 1 Original lead smelting process |

原有的“奥斯麦特富氧顶吹+还原熔炼”铅冶炼生产工艺属于直接炼铅新工艺,具有生产效率高、熔炼强度大、热利用率高、烟气含硫浓度高,便于制酸,环境友好等优点[11-13],从理论和技术层面上讲是完全可行的,但从生产操作层面来说,存在一定的难度和局限性.

1)间断作业:氧化、还原熔炼2个过程在同一冶金炉内完成,实际操作分为加料、氧化、还原、放渣等阶段,周期性间断作业,限制了设备的冶炼能力.

2)能耗高:富氧顶吹炉和烟化炉的操作周期不一致,两者之间需设有电热前床,将顶吹炉产出的熔融液态渣保温并送往烟化炉处理.电热前床完全依靠电能加热,能耗很高.

3)过程控制难度大:周期性间断作业的操作节点需严格、精确控制,否则冶炼成本大幅增加.

4)烟气系统SO2浓度波动范围大,给后续制酸、尾气处理工艺带来不稳定因素.

5)过程控制需精准,要求冶炼物料稳定,无法同时处理原有锌系统产生的渣料,严重制约了冶炼渣料的综合处理.

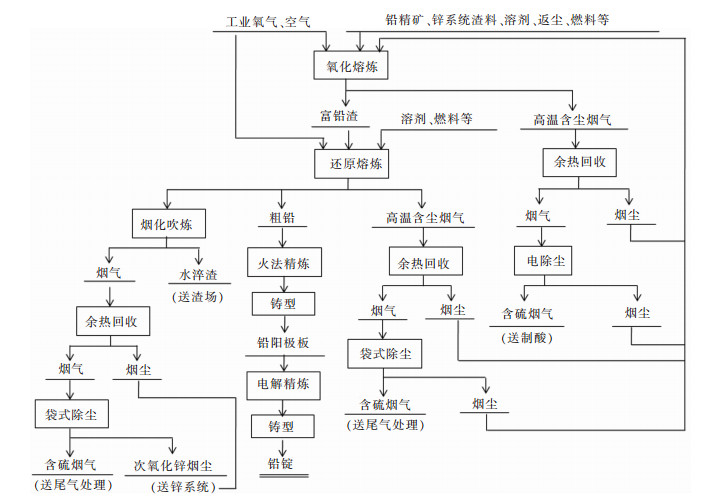

2 技术改造铅冶炼工艺流程通过对某公司原有建设项目的实地考察、工程分析,结合当地的工业发展规划、环境功能区划要求,针对原有铅冶炼工艺技术存在的问题,对原有生产系统进行全面技术升级改造.本技改项目在利用铅精矿生产粗铅的同时,搭配处理此公司原有锌冶炼系统产出的全部料渣,形成了处理铅精矿10万t、硫渣浮选尾矿8万t、浮选精矿热滤渣3万t的生产规模.本技改项目采用“奥斯麦特富氧顶吹熔炼+侧吹还原熔炼”的处理工艺,在原有顶吹炉的基础上新增设一台侧吹还原炉,同时取消原有电热前床,并改造原有的烟化炉,具体冶炼工艺流程如图 2所示.

|

| 图 2 技改冶炼工艺流程 Fig. 2 Technical reform process of smelting |

铅精矿、硫渣浮选尾矿、浮选精矿热滤渣及熔剂等物料经配料后加入原有奥斯麦特富氧顶吹熔炼炉进行氧化熔炼,由于铅精矿中同时加入了原有锌系统产生的渣料,使得入炉物料含铅品位较低,氧化熔炼过程不产生一次粗铅.氧化熔炼产生的熔炼渣经溜槽自流到新增设的侧吹还原炉进行还原熔炼,产出的粗铅送原有粗铅精炼系统进行精炼,还原渣经溜槽自流到改造后的烟化炉进行烟化吹炼,产出的次氧化锌烟尘送原有次氧化锌仓库堆存,烟化炉渣经水碎后送原有水碎渣堆场堆存外售.富氧顶吹炉烟气经余热利用、收尘后送制酸;还原炉及烟化炉烟气经余热利用、收尘后送尾气处理.富氧顶吹炉、还原炉收下的烟尘返回原有铅精矿仓配料,烟化炉收下的次氧化锌烟尘送原有次氧化锌仓库堆存.

技术改造后的“奥斯麦特富氧顶吹熔炼+侧吹还原熔炼”处理工艺,将氧化、还原熔炼过程分两炉进行,再配套改造后的烟化炉,形成“氧化炉—还原炉—烟化炉”呈阶梯布置,3台冶金炉独立完成各自单一冶炼功能的铅冶炼及渣处理工艺.跟原有的“奥斯麦特富氧顶吹+还原熔炼”一炉两段工艺相比,技改工艺具有以下优势:

1)氧化、还原熔炼过程分别在2个炉子进行,对物料组成变化的适应性较强,生产运行稳定、操作简单、控制简便、烟气波动小;

2)新增设一台侧吹还原炉承接原有的奥斯麦特富氧顶吹与烟化炉,可取消电热前床,降低能耗;

3)侧吹炉采用高富氧,熔炼强度大,烟气量小,能耗低,实现了粗铅冶炼高铅渣热渣直接连续还原;

4)独立生产运行的冶金炉,产出的烟气量、含尘浓度、含硫浓度波动小,不影响后续的烟气除尘净化、制酸、尾气处理系统;

5)可同时处理铅精矿、锌系统渣料,既充分利用了铅冶炼装置的生产能力,又发挥了铅锌联合冶炼工艺的优势,加强了冶炼渣料的无害化处理,实现了资源的综合回收利用.

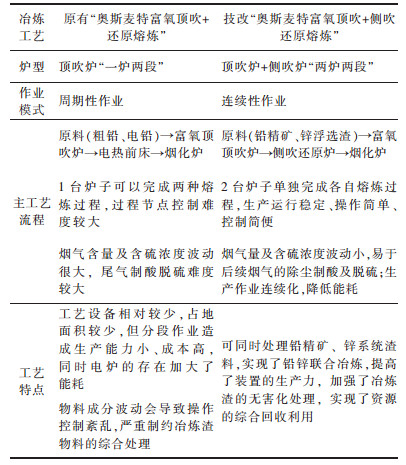

表 1为原有炼铅工艺与技术改造炼铅工艺的对比分析.

| 表 1 原有炼铅工艺与技术改造炼铅工艺的对比分析 Table 1 Comparative analysis of the original process and the technological transformation process for lead smelting |

|

| 点击放大 |

3 侧吹还原炉烟气特性及净化除尘

技术改造后,本项目的烟气除尘净化系统包括:①原有奥斯麦特富氧顶吹炉除尘系统1套;②新建侧吹还原炉除尘系统1套;③原有烟化炉除尘系统1套(部分设备改造).因此,仅对新建的侧吹还原炉烟气除尘净化系统做以分析说明.

3.1 设计基础依据根据本技术改造工程项目建设规模要求及原料成分冶金计算,侧吹还原炉余热锅炉出口烟气参数如下:

烟气量:17 000~21 000 m3/h(标况);烟气温度:350~380 ℃;烟气含尘:90~100 g/m3(标况);烟气含硫:1 413.05 t/a;余热锅炉出口烟气压力:-600~-800 Pa;当地大气压93 400 Pa.

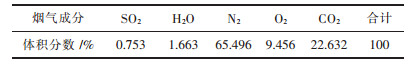

| 表 2 还原炉余热锅炉出口烟气主要成分 Table 2 Main flue gas composition of reducing furnace waste heat boiler |

|

| 点击放大 |

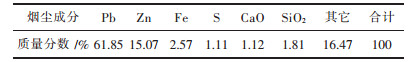

| 表 3 还原炉余热锅炉出口烟尘主要成分 Table 3 Main smoke composition of reducing furnace waste heat boiler |

|

| 点击放大 |

3.2 除尘工艺的确定

根据以上烟气、烟尘参数可知,还原炉余热锅炉出口烟气、烟尘具有以下特性:

1)烟气量大.还原炉余热锅炉出口烟气量高达20 000 m3/h(标况).

2)烟气温度高.还原炉炉膛内温度高达1 100~1 300 ℃,炉体出口烟气先进入余热锅炉进行余热回收利用,将烟气温度降到380 ℃以下,再进入后续的除尘系统.

3)烟气含尘浓度高.还原炉余热锅炉出口烟气含尘浓度高达100 g/m3(标况),因此需要高效的除尘设备对烟尘进行捕集.

4)烟气含硫.侧吹还原炉可以将原料中大部分的硫与金属物料分离,硫以气态的形式进入到烟气中.

5)烟尘比电阻高.比电阻是烟尘的一个重要特性,也是选择除尘器的关键因素,由于烟尘中PbO含量较高,因此烟尘的比电阻也较高.

本收尘工艺宜采用干法收尘,既可实现有价金属的回收利用,又可避免湿法收尘带来的废水、废渣难处理、环境污染等问题[8];由于烟气含尘浓度高,应选用电除尘器或袋式除尘器等高效除尘设备[14],但烟尘比电阻高,电除尘器的除尘效率会受到高比电阻的影响,因此宜选用袋式除尘器;由于余热锅炉出口烟气温度为380 ℃以下,仍然超过滤袋的耐受温度,因此高温烟气进入袋式除尘器之前需采取冷却设备降温.为了避免滤袋糊袋、黏结等现象,同时不增加处理的烟气量,减轻后续处理设备的负担,宜采用间接风冷的形式.

根据本工程项目烟气、烟尘的特性、环保法律法规的要求、建设项目投资的实际情况,参考以往类似工程经验,综合以上分析,最终确定侧吹还原炉烟气净化除尘工艺如下:

侧吹还原炉余热锅炉出口烟气→表面冷却器→袋式除尘器→风机→尾气处理

侧吹还原炉出口烟气经余热锅炉降温回收余热后进入收尘系统,收尘工艺采用“表面冷却器+袋式除尘器”的流程,将烟气冷却降温后捕集其中的烟尘,除尘后的烟气经风机送尾气处理系统,表面冷却器及袋式除尘器收下的烟尘经埋刮板输送机返回原有铅精矿仓配料,重新进入冶金熔炼系统循环利用.

3.3 主要除尘设备选型 3.3.1 表面冷却器冶炼烟气冷却是将烟气调节到某一较低温度范围,以适应后续收尘设备和风机的要求.烟气冷却方法根据烟气与冷却介质的接触与否分为直接冷却和间接冷却2大类[15-18].直接冷却是往热烟气中加入冷却介质,冷却介质与热烟气直接接触,进行热交换,从而降低烟气的温度,有色冶炼厂常用的直接冷却方式有喷雾冷却和吸风冷却2种.间接冷却是烟气不与冷却介质直接接触,一般不改变烟气的性质,热交换方式主要为对流和辐射.间接冷却设备主要有自然风冷、强制风冷、表面淋水冷却等形式.

表面冷却器属于自然风冷,是利用常温空气自然对流来冷却管道内流动的高温烟气[19].表面冷区器设备结构简单、管道集中、占地面积小、出灰集中、没有运动构件、投资省、维护方便、使用寿命长、处理烟气温度高达600 ℃、多用于袋式收尘的烟气冷却,但导热系数相对较小,钢材耗量相对较多,阻力较大.

本侧吹还原炉余热锅炉出口烟气最大值21 000 m3/h(标况),烟气温度约为380 ℃,降温产生的余热不满足回收利用的条件,考虑到不能改变烟气量及烟气性质,同时兼顾项目场地空间位置、建设成本、以及项目所在地天气气候等因素,选用表面冷却器即可满足降温要求.根据入口烟气参数,本设计选用2台冷却面积F=600 m2的表面冷却器(设备的开启台数随季节温度而变化),将烟气温度由380 ℃降至180 ℃以下.表面冷却器材质全部选用优质碳素结构钢,单台设备的上部为直径550 mm、并联数4、串联数4、有效高度12 m的倒U型管,下部为4个灰斗,烟气的进、出口设置在灰斗的上部.为了避免U型管上部积灰,将管上部做成180°的尖角弯头,顶部设清灰孔,以便人工清灰.灰斗侧面装设仓壁振动器,并开设清理孔,方便定期清灰使用.

3.3.2 袋式除尘器袋式除尘器是采用过滤技术将粉尘与洁净气体进行分离[14].袋式除尘器属于高效除尘,尤其对于细微粉尘的过滤效率高达98 %~99 %,适应性强、可处理高比电阻粉尘和高浓度粉尘、处理风量范围广、结构简单、操作方便、占地面积小、最高工作温度一般不超过260 ℃,不宜处理含油、含水和高湿度的烟气,否则易使滤袋污染、阻塞或结露,设备阻力较高,一般为900~1 500 Pa[20].

根据烟气参数,本设计选用一台LCM340型长袋脉冲袋式除尘器,过滤面积F=1 700 m2,单排五室,滤袋尺寸ø130 mm×6 000 mm.袋式除尘器入口烟气温度较高180~200 ℃,粉尘粒度较细、浓度较高90~100 g/m3(标况)、黏性较大,因此,选取过滤速率≤0.5 m/min,滤袋材质选用氟美斯覆膜防静电.

LCM340型袋式除尘器由灰斗、上箱体、中箱体、下箱体等部分组成,上、中、下箱体为分室结构.工作时,含尘烟气由进风道进入灰斗,粗尘粒直接落入灰斗底部,细尘粒随烟气转折向上进入中、下箱体,粉尘积附在滤袋外表面,过滤后的烟气进入上箱体至净气集合管排风道,经排风机送至下一工序.清灰过程是先切断该室的净气出口风道,使该室的布袋处于无烟气通过的状态,然后开启脉冲阀用压缩空气进行喷吹清灰,保证粉尘落入底部灰斗,避免了粉尘在滤袋上的二次附着,使滤袋清灰彻底. LCM340型袋式除尘器具有以下特点:

1)滤袋加长,单位体积过滤面积增加,减少了钢材耗量,节约了占地面积;

2)综合了分室反吹和脉冲清灰的优点,既可保证分室离线清灰、检修换袋,又提高了压缩空气的喷吹清灰的能力;

3)更换布袋时从上部抽出骨架,脏袋落入下部灰斗,由人孔处取出,改善了换袋操作条件;

4)滤袋口袋采用弹性涨圈,密封性好、牢固可靠.滤袋龙骨采用多角形,减少了袋与龙骨的摩擦,延长了滤袋的寿命,又便于卸袋;

5)箱体采用气密性设计,密封性好、漏风率小;

6)除尘效率高、排放浓度低、粉尘二次附着少、清灰彻底、能耗少、运行稳定可靠、经济效益好.

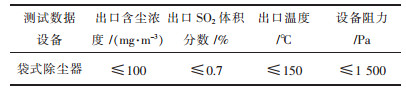

4 生产运行状况本技术改造项目已建设完成正式投产运行,目前生产运行状况稳定良好,部分生产数据如表 4、表 5所列.可以看出:

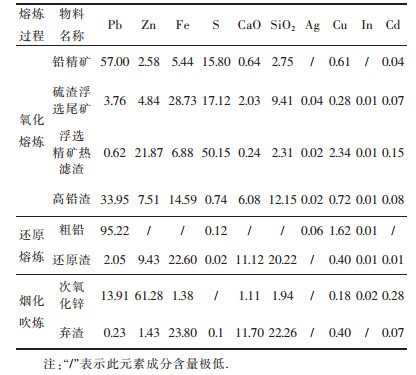

| 表 4 技改工艺各熔炼过程物料的主要成分含量均值/% Table 4 Content of main ingredient in the materials during the process of technological transformation /% |

|

| 点击放大 |

| 表 5 袋式除尘器设备测试数据 Table 5 Test data of bag filter equipment |

|

| 点击放大 |

1)原有锌系统料渣的加入,使得富氧顶吹炉入炉物料铅品位降低,产品中不含一次粗铅,只有高铅渣;

2)还原熔炼使得铅、渣很好地分离,粗铅的品位高达95 %,为后面的火法精炼、电解精炼工序提供了比较好的物料;

3)烟化炉对还原渣进行了再次贫化,回收了金属铅、锌,使得弃渣中铅、锌的含量分别低于0.5 %、2 %,即回收了有价金属资源,又无害化处理了冶炼废渣;

4)不同熔炼过程得到的产品(粗铅、次氧化锌)捕集了部分铜、银等贵金属,贵金属可在后面工序得到回收利用.

5 结论针对国内某公司原有“奥斯麦特(Ausmelt)富氧顶吹氧化+还原”炼铅工艺进行技术改造,将“一炉两段”氧化、还原熔炼工艺,改造为“两炉两段”氧化、还原熔炼工艺.此外,在处理原有铅精矿的同时,搭配处理某公司原有锌系统的渣料.技术改造工艺生产实践证明:

1)氧化、还原熔炼分炉进行,对物料组成变化适应性较强,生产运行稳定、操作简单、控制简便、烟气波动小,有利于后续烟气除尘净化、制酸、尾气处理系统的正常稳定运行.

2)新增设一套侧吹还原炉,取消原有电热前床.侧吹炉采用高富氧,熔炼强度大,烟气量小,能耗低,实现了粗铅冶炼高铅渣热渣直接连续还原.

3)可同时处理铅精矿和锌系统的全部渣料,既充分利用了铅冶炼装置的生产能力,又发挥了铅锌联合冶炼工艺的优势,加强了冶炼渣料的无害化处理,实现了资源的综合回收利用.

4)此技改工艺的建设生产运行为铅精矿搭配处理低品位铅膏、铅泥物料以及锌系统产生的各种渣料提供了较好的技术支撑和生产应用实例.符合国家发展循环经济、冶炼废渣无害化处理、资源综合回收利用的产业政策.

| [1] |

郭儒, 杨晓松, 林星杰.我国铅锌冶炼清洁生产技术现状及发长趋势[C]//中国环境科学学会学术年会论文集, 海口: 中国环境科学学会, 2016: 4449-4453.

|

| [2] |

王吉坤, 冯桂林, 柴立元, 等.

铅锌冶炼生产技术手册[M]. 北京: 冶金工业出版社, 2012.

|

| [3] |

江新辉. ISP工艺发展方向讨论[J].

南方金属, 2013(2): 23–26.

DOI: 10.3969/j.issn.1009-9700.2013.02.007.

|

| [4] |

邢旭冬, 周蓉. 基夫赛特直接炼铅技术在国内首次应用实践[J].

铜业工程, 2015(4): 58–61.

DOI: 10.3969/j.issn.1009-3842.2015.04.016.

|

| [5] |

刘军, 刘燕庭. 富氧侧吹直接炼铅工艺研究与应用[J].

中国有色冶金, 2013(1): 35–36, 39.

|

| [6] |

蒋继穆. 国内外铅冶炼技术现状及发展趋势[J].

有色冶金节能, 2013(3): 4–8.

|

| [7] |

王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势:铅冶金[J].

有色金属科学与工程, 2016, 7(6): 1–7.

|

| [8] |

赵娜, 朱莉薇, 尤翔宇. 富氧侧吹直接炼铅烟气特性及净化除尘[J].

有色金属科学与工程, 2018, 9(5): 61–65.

|

| [9] |

李允斌. 氧气侧吹炼铅技术的应用[J].

有色金属(冶炼部分), 2012(11): 13–15.

DOI: 10.3969/j.issn.1007-7545.2012.11.004.

|

| [10] |

张小明, 吕文明. 富氧侧吹熔炼工艺优化设计[J].

有色冶金设计与研究, 2017, 38(3): 15–17.

DOI: 10.3969/j.issn.1004-4345.2017.03.005.

|

| [11] |

保自坤, 陈学刚, 庄福礼, 等. "富氧顶吹熔炼-侧吹还原熔炼直接炼铅工艺"搭配处理低品位铅锌共生氧化矿生产实践[J].

中国有色冶金, 2014(6): 5–9.

DOI: 10.3969/j.issn.1672-6103.2014.06.002.

|

| [12] |

高晓艳. 奥斯麦特富氧顶吹熔池熔炼技术的工业化应用[J].

中国有色冶金, 2013(1): 30–33.

DOI: 10.3969/j.issn.1672-6103.2013.01.006.

|

| [13] |

宋兴诚, 顾鹤林. 顶吹炉直接炼铅工艺技术产业化实践[J].

有色冶金设计与研究, 2013, 34(5): 18–21.

DOI: 10.3969/j.issn.1004-4345.2013.05.006.

|

| [14] |

赵娜, 尤翔宇. 干式除尘技术在国内有色冶炼行业的应用及发展趋势[J].

有色金属科学与工程, 2018, 9(2): 96–102.

|

| [15] |

罗振, 喻宏祥, 高密军, 等.水泥生产线窑头袋收尘器的烟气冷却系统概述[C]//2015中国水泥技术年会暨第十七届水泥技术交流大会, 吉安: 中国硅酸盐学会, 2015: 66-72.

|

| [16] |

董彩红, 王海涛. 不锈钢电炉冷却与除尘工程实践[J].

环境工程, 2013, 31(2): 49–52.

|

| [17] |

苗鹰育, 张勇庆. 窑头袋除尘器配套空气冷却器设计选型[J].

水泥工程, 2012(2): 19–21.

DOI: 10.3969/j.issn.1007-0389.2012.02.006.

|

| [18] |

孟少波. 电炉烟气冷却除尘现状与发展[J].

中国新技术新产品, 2010(18): 152–153.

DOI: 10.3969/j.issn.1673-9957.2010.18.137.

|

| [19] |

北京有色冶金设计研究总院, 等.

重有色冶金冶炼设计手册冶炼烟气[M]. 北京: 冶金工业出版社, 1996: 53-58.

|

| [20] |

要璇, 俞亚昕. 袋式除尘器技术与装备发展探究[J].

现代制造技术与装备, 2017(6): 135–136.

DOI: 10.3969/j.issn.1673-5587.2017.06.074.

|

2019, Vol. 10

2019, Vol. 10