| 铜箔表面硅烷化处理及其耐腐蚀性能 |

2a. 江西理工大学 工程研究院,江西 赣州 341000;

2b. 江西理工大学 材料科学与工程学院,江西 赣州 341000;

2c. 江西理工大学 冶金与化学工程学院,江西 赣州 341000

2a. Jiangxi University of Science and Technology, Ganzhou 341000, China;

2b. Engineering Research Institute, Ganzhou 341000, China;

2c. School of Material Science and Engineering, Ganzhou 341000, China

电解铜箔广泛应用于覆铜板、电路板、汽车锂电等工业领域,但裸露的表面极易氧化腐蚀,特别是沉积粗糙的毛面.传统工业常以有毒六价铬作钝化处理保护铜箔,但却危害环境与人体健康.对此人们进行了大量基础研究,如目前采用的稀土防护、植酸钝化等一系列表面处理工艺以达到替代作用[1-4].同时,近年来有机化处理作为新型环保处理技术深受青睐.采用硅烷化处理技术,自组装形成单分子层有机膜[5, 6],既具有隔绝氧化能力,又增强铜箔外表面的耐腐蚀性能[7-9],可有效解决成品铜箔的外表面长期稳定性,改善铜箔在运输与储存过程中抵抗外界环境影响的能力.

硅烷自组装单分子膜具有高度有序性和取向性[10, 11],相关硅烷偶联剂的分子结构式为:Y-R-Si(OR)3(Y为有机官能基,SiOR为硅烷氧基),其中硅烷氧基对无机物具有反应性,有机官能团对有机物具有反应性或相容性.这些基团水解时即生成硅醇(Si(OH)3),与无机物结合,形成硅氧烷.当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的完美结合.因此,通过硅烷偶联剂的水解与缩合[12-14],在无机物质和有机物质的界面之间架起“分子桥”,把2种性质悬殊的材料连接在一起使其获得有机结构的耐腐蚀性能.

文中采用塔菲尔极化曲线与交流阻抗谱研究了γ-氨丙基三乙氧基硅烷(γ-aminopropyl triethoxy silane, γ-APT)自组装有机膜对于铜箔表面耐腐蚀性能的影响,为深入剖析硅烷系作用金属表面硅烷化成膜、络合、耐腐蚀的研究提供参考.

1 实验部分 1.1 试剂与材料硅烷γ-APT,无水乙醇、氯化钠、氢氧化钠、盐酸、硫酸(均为分析纯),去离子水(18.25 MΩ·cm,25 ℃),电解铜箔(35 μm,亮面粗糙度Rz≤2 μm,毛面粗糙度Rz≤5 μm).

1.2 试验方法以去离子水(固定体积比含量90 %)与乙醇为溶剂,配制0.5、1.0、1.5、2.0、2.5不同体积浓度硅烷溶液,再以盐酸、氢氧化钠调节成3、5、7、9、11不同的pH值.将经过5 %硫酸溶液酸洗处理的电解铜箔于室温下分别浸入硅烷溶液中涂覆,取出置于80 ℃、100 ℃、120 ℃、140 ℃、160 ℃不同温度下固化0.5 h、1.0 h、1.5 h、2.0 h、2.5 h时间,最终获得硅烷有机膜铜箔.

1.3 三电极体系与检测表面硅烷化的铜箔留出1 cm2毛面作为工作电极表面,其余部分用环氧树脂涂匀封装.三电极体系由铜箔工作电极、铂辅助电极和饱和甘汞参比电极组成.电位范围为-0.4~-0.05 V,扫描速率为1 mV/s,频率范围为105~10-2 Hz,扰动电位10 mV.所有测试采用CHI660C电化学工作站在3.5 %(质量分数)的NaCl溶液中进行电极动电位极化和电化学交流阻抗检测.

2 结果与讨论 2.1 浓度配比影响电解铜箔浸涂硅烷形成自组装有机膜,一方面可提高铜箔常温下的抗氧化防腐蚀能力;另一方面在高温与PP板压合时,硅烷能通过偶联使铜箔和树脂基材结合,提高剥离强度.实际生产应用中,硅烷的有效添加量要求 < 3 %,形成的单分子层膜以保证铜箔的可刻蚀性能,便于后期电解铜箔制作电子线路.

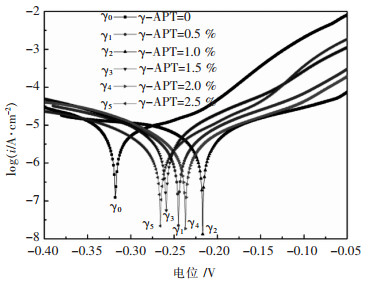

在制备工艺方面,硅烷溶液的浓度是影响硅烷膜厚度、致密度的主要因素,浓度配比直接关系着硅烷有机膜形成的组织性能.从图 1可以看出,经硅烷涂覆的铜箔极化曲线,相比未硅烷化处理的裸露铜箔极化曲线γ0的自腐蚀电位都明显正移,其中曲线γ5即水:乙醇:硅烷体积比为90:7.5:2.5的配液,形成的有机膜自腐蚀电位正移最大,其次是曲线γ4即水:乙醇:硅烷体积比为90:8:2的配液.自腐蚀电位正移,达到阳极保护作用,阴阳极电流相应降低,呈现混合型缓蚀剂特征[15],改善耐腐蚀性能.

|

| 图 1 γ-氨丙基三乙氧基硅烷表面处理铜箔的极化曲线(其他条件:pH=7,固化温度T=100 ℃,固化时间t=2 h) Fig. 1 Polarization curves of copper foil with γ-APT silanization for surface treatment (Conditions: pH=7, T=100 ℃, t=2 h) |

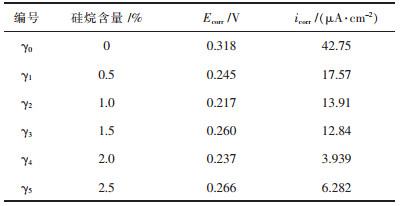

Franquet A研究证明[16],硅烷膜的厚度随硅烷溶液的浓度增加而增大,而且几乎呈线性关系,但厚度的增加,膜的表面孔隙率也增大.硅烷浓度为2.5 %时,有机膜的厚度增加的同时,其组织致密度随之降低,在3.5 % NaCl溶液中表现出耐腐蚀性反而变差,如图 1中的曲线γ5自腐蚀电位对应出现相对负移现象.而腐蚀性能的表现主要依据自腐蚀电流判定,腐蚀电流越小越利于耐腐蚀性提高.因此硅烷γ-APT的浓度保持在2.0 %左右,其腐蚀参数见表 1,Ecorr=0.237 V,icorr=3.939 μA/cm2.

| 表 1 γ-氨丙基三乙氧基硅烷表面处理铜箔在3.5 % NaCl溶液中的Ecorr和icorr值 Table 1 Ecorr and icorr values of copper foil with γ-APT silanization in 3.5 % NaCl solution |

|

| 点击放大 |

2.2 pH值影响

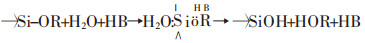

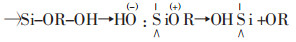

硅烷偶联剂水解过程复杂[17, 18],反应可理解为:缺电子的氢离子进攻硅烷上的烷氧基的氧产生亲电反应,进而水解.通常水解速率是逐级减慢,当第1个基团水解后,第2个基团的水解速率降低,所以需加酸催化,如式(1).也可加碱催化,由于氢氧根离子存在,进攻硅烷中的硅原子进行亲核反应,反应产物都为羟基硅醇,如式(2),一般酸催化相对更容易水解.

|

(1) |

|

(2) |

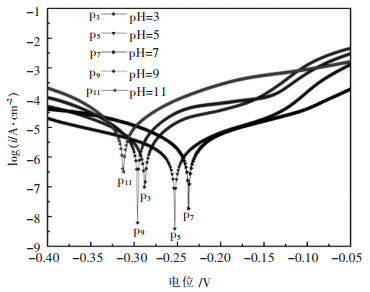

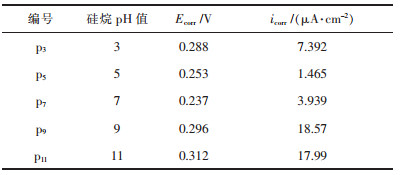

图 2所示为不同pH值的硅烷化铜箔的极化曲线,曲线p5即γ-APT溶液pH值为5时,以及曲线p7即γ-APT溶液pH值为7时,铜箔有机膜的自腐蚀电位正移最大,但从表 2对应的自腐蚀电流得出pH值为5时最小,表现出良好的抗腐蚀能力.这与前面解释相一致,水解的-Si-OH键很活泼,与金属键结合形成-Si-O-金属键,附着于金属表面;同时也容易自身缩合形成-Si-O-Si-基,导致金属表面黏结减弱.为此需加酸调节pH值控制硅烷的水解与缩合,保证硅醇的含量,以满足与金属表面活性羟基缩合需求.但酸性太强容易引发铜箔腐蚀,即在硅烷化形成自组装膜的同时也发生酸蚀钝化现象.这与Franquet A[16]研究的结果相一致,pH值调控在4.5~5.0,溶液中所含活性硅醇的量最多, 此时形成质量稳定的有机膜层.因此,pH值为5时效果较好,Ecorr=0.253 V,icorr=1.465 μA/cm2.

|

| 图 2 不同pH值的硅烷化铜箔的极化曲线(其他条件:Vγ-APT=2.0 %, T=100 ℃, t=2 h) Fig. 2 Polarization curves of copper foil with different pH of silanization (Conditions: Vγ-APT=2.0 %, T=100 ℃, t=2 h) |

| 表 2 不同pH硅烷化铜箔在3.5 % NaCl溶液中的Ecorr和icorr值 Table 2 Ecorr and icorr values of copper foil with different pH of silanization in 3.5 % NaCl solution |

|

| 点击放大 |

从图 2中看出曲线p11即pH值为11时,铜箔有机膜的自腐蚀电位最差,自腐蚀电流也相应最大,其原因可能是碱性条件下,硅烷分子发生倒吸附现象[19].由于碱性下OH-含量大,硅烷分子的硅醇键与羟基缩合,会优先吸附到铜箔与溶液界面碱性较强的部位,而γ-APT分子的另一端氨基则只能吸附在碱性较弱的部位,缩合吸附不稳定,造成铜箔有机膜疏松多孔;另外,碱性的羟基键加剧了-Si-OH键自身缩合,形成的Si-O-Si键相对含量增加,减弱了Si-O-Cu键的形成,致使界面结合不均,铜箔有机膜存有空隙.所以硅烷配液碱性越强,越不利于有机膜的紧密缩合.

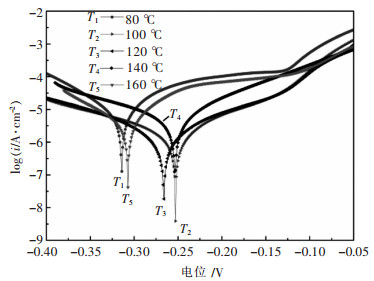

2.3 固化温度影响涂覆铜箔的硅烷为液体,加热固化过程中,形成氢键的2个羟基伴随着脱水反应而形成共价键连接.因此改变固化温度影响有机膜的形成.固化温度太低有机膜脱水缩合不完全,含水较多且膜结构疏松,例如发现未经固化处理的硅烷膜耐蚀性较裸露的生箔更差[16, 20].固化温度过高则改变有机膜的交联状态,导致基体与硅烷膜间形成不确定结构组织,抑或高温烧损,有机膜破裂耐蚀性下降.

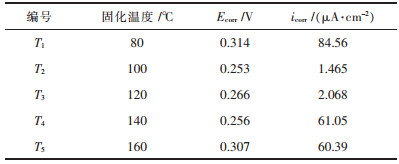

图 3所示为不同温度固化极化曲线,曲线T2即100 ℃时固化有机膜的极化曲线自腐蚀电位正移最明显,表现为自腐蚀电位正移越大铜箔越不易受到腐蚀.具体数值见表 3,icorr=1.265 μA/cm2,此时有机膜自腐蚀电位及自腐蚀电流相比其它温度的自组装效果较好,因此固化温度保持在100 ℃左右为宜.

|

| 图 3 不同固化温度下硅烷化铜箔的极化曲线(其他条件:Vγ-APT =2.0 %, pH=5, t=2 h) Fig. 3 Polarization curves of silanized copper foil at different curing temperatures(Conditions: Vγ-APT =2.0 %, pH=5, t=2 h) |

| 表 3 固化温度下硅烷化铜箔在3.5 % NaCl溶液中的Ecorr和icorr Table 3 Ecorr and icorr values of silanized copper foil at different curing temperature in 3.5 % NaCl solution |

|

| 点击放大 |

2.4 固化时间影响

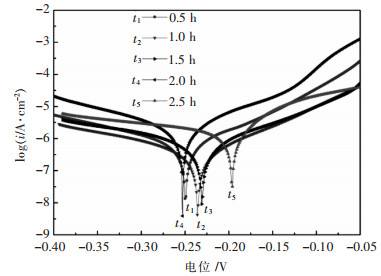

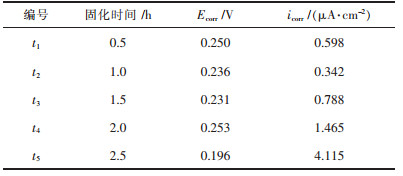

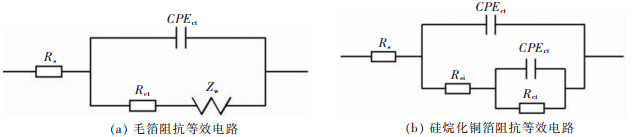

固化时,随着固化时间延长,膜会变薄,孔隙率降低,结构更致密[21],致密的膜层,耐腐蚀性强.从图 4可以看出,曲线t2即100 ℃固化下随着固化时间的延长,有机膜的自腐蚀电位表现出正移现象,固化1.0 h的自腐蚀电位相比固化0.5 h的电位正移,固化2.5 h的自腐蚀电位正移最大,结果见表 4,Ecorr(t=2.5 h)=-0.196 V.

|

| 图 4 不同固化时间下硅烷化铜箔的极化曲线(其他条件:Vγ-APT =2.0 %, pH=5, T=100 ℃) Fig. 4 Polarization curves of silanized copper foil at different curing times(Conditions: Vγ-APT =2.0%, pH=5, T=100 ℃) |

| 表 4 固化时间下硅烷化铜箔在3.5 % NaCl溶液中的Ecorr和icorr Table 4 Ecorr and icorr values of silanized copper foil at different curing time in 3.5 % NaCl solution |

|

| 点击放大 |

另外,有机膜的自腐蚀电流呈先减小后增大变化,这与有机膜结构差异有关.高温下长时间固化,有机膜发生交联[16],膜减薄的同时分子间Si-O-Si键的拉动作用,导致周围分子倒塌形成缺陷,单层膜内部结构破坏.在NaCl溶液中,变质的有机膜虽表现出良好的自腐蚀电位,但分子结构的破裂将逐渐加剧腐蚀,引起自腐蚀电流上升,从而影响有机膜整体耐蚀性.

综合考虑硅烷化处理的固化时间应维持1.0 h左右,如表 4,此时自腐蚀电流最小,icorr=0.342 μA/cm2,表现出优良的耐腐蚀性能.

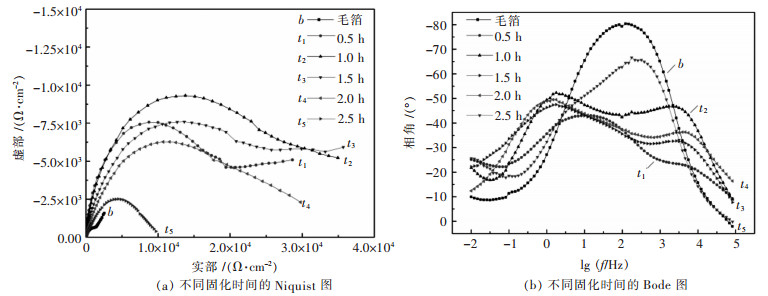

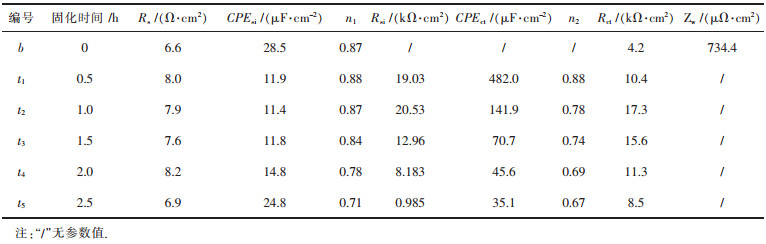

2.5 电极电化学交流阻抗实验确定了较优的浓度体积比、pH值、固化温度与时间的作用,可有效提高铜箔耐腐蚀性能. 图 5所示为对应图 4不同固化时间下硅烷化铜箔在3.5 % NaCl溶液中的电化学阻抗谱,从图 5(a)中可以看出,随着固化时间的延长,有机膜的阻抗弧半径值呈先增大后减小的变化趋势.为了进一步说明硅烷化铜箔有机膜在溶液中腐蚀过程的电极表面状态,可利用图 6所示的等效电路对所测的电化学阻抗数据进行拟合[22, 23],图 6(a)对应毛箔,图 6(b)为经硅烷化处理的铜箔,具体数值见表 5,Rs为溶液电阻.未经硅烷化的铜箔电极交流阻抗谱图只在低频区有1个峰,如图 5(b)的曲线b,而经硅烷化的铜箔交流阻抗谱图呈现双峰,如图 5(b)的曲线t1~t5,有2个时间常数,其交流阻抗谱图高低频区(lgf≈4)时间常数由电解液/有机膜表面的电化学反应引起,由有机膜电阻Rsi和有机膜电容感抗CPEsi表征.低频区(lgf≈0)时间常数为有机膜/铜箔基底界面的电化学阻抗,由基底金属腐蚀的电荷转移电阻Rct和铜箔基底界面双电层容抗CPEct表征[24, 25],并表现出双重阻抗模式.

|

| 图 5 不同固化时间下γ-APT硅烷化铜箔的交流阻抗谱 Fig. 5 Ac impedance spectrum of copper foil with γ-APT silanization at different curing times |

|

| 图 6 硅烷化铜箔在3.5 % NaCl溶液中等效电路 Fig. 6 Equivalent circuit of silanized copper foil in 3.5 % NaCl solution |

| 表 5 不同固化时间下γ-APT硅烷化铜箔电极交流阻抗参数 Table 5 Parameters of AC impedance of the γ-APT silanized copper foil electrode at different curing times |

|

| 点击放大 |

3 结论

1)γ-氨丙基三乙氧基硅烷(γ-APT)在铜箔表面可形成自组装膜,以避免裸露的铜箔直接与外界接触发生氧化腐蚀.硅烷相对在偏酸性条件下更易水解与金属表面形成-Si-O-Cu键,增强有机膜的黏附能力.

2)实验得出去离子水:乙醇:γ-APT的浓度体积比为90:8:2,pH值为5的硅烷配液涂覆铜箔经100 ℃固化1.0 h下硅烷化处理形成的有机膜效果较优,表现出良好的耐腐蚀性能.

| [1] |

黄永发, 王平, 唐云志, 等. 一种新型电解铜箔无砷粗化工艺研究[J].

有色金属科学与工程, 2012, 3(2): 1–4.

|

| [2] |

谭育慧, 王艳, 章朦, 等. 电解铜箔表面电沉积Zn-Ni-P-La合金工艺[J].

应用化学, 2105, 32(4): 458–463.

|

| [3] |

黄永发, 王艳, 赖学根, 等. 一种新型环保铜箔表面钝化处理工艺研究[J].

有色金属科学与工程, 2013, 4(2): 14–18.

|

| [4] |

邓庚凤, 何桂荣, 黄崛起, 等. 可剥离型载体超薄铜箔的研究现状[J].

有色金属科学与工程, 2010, 1(2): 22–24.

|

| [5] |

ALLARA D L, PARIKH A N, RONDELEZ F. Evidence for a unique chain organization in long chain silane monolayers deposited on two widely different solid substrates[J].

Langmuir, 1995, 11(7): 2357–2360. DOI: 10.1021/la00007a007. |

| [6] |

HEISEA A, STAMMB M, RAUSCHERC M, et al. Mixed silane self assembled monolayers and their in situ modification[J].

Thin Solid Films, 1998, 327/ 328/ 329(31): 199–203. |

| [7] |

王雪明, 李爱菊, 李国丽, 等. 金属表面KH-560硅烷膜的粘结性能研究[J].

机械工程材料, 2005, 29(11): 8–10.

DOI: 10.3969/j.issn.1000-3738.2005.11.003.

|

| [8] |

CABRAL A, DUARTE R G, MONTEMOR M F, et al. Analytical characterization and corrosion behavior of bis-[triethoxysilylpropyl] tetrasulfide pre-treated AA2024-T3[J].

Corrosion Science, 2005, 47(3): 869–881. DOI: 10.1016/j.corsci.2004.07.024. |

| [9] |

徐斌, 满瑞林, 倪网东, 等. 铝表面自组装分子及缓蚀剂复合膜的制备及耐蚀性能[J].

腐蚀与防护, 2007, 28(10): 499–502.

DOI: 10.3969/j.issn.1005-748X.2007.10.002.

|

| [10] |

OUYANG J M, ZHENG W J, HUANG N X. X-ray photoelectron spectroscopy study of Langmuir-Blodgett films of Noctadecyl-8-hydroxy-2-quinoline carboxamide deposited from subphases containing metal ions[J].

Thin Solid Fi lms, 1999, 340(1): 257–261. |

| [11] |

SAJU P, RANJITH K P. Effect of lateral morphology formation of polymer blend towards patterning silane-based SAMs using selective dissolution method[J].

Ultramicroscopy, 2008, 108(5): 458–464. DOI: 10.1016/j.ultramic.2007.07.006. |

| [12] |

ARKLES B. Tailoring surfaces with silanes[J].

Chem Tech, 1977(7): 766. |

| [13] |

王雷, 刘常升, 石磊. 热镀锌板上γ-APT硅烷自组装膜的制备及相容性[J].

东北大学学报, 2011, 32(7): 956–959.

|

| [14] |

苗伟俊, 张余宝, 古宁宇, 等. 表面硅烷化铜箔的电化学腐蚀与防护研究[J].

电化学, 2012, 18(4): 359–364.

|

| [15] |

LARABI L, BENALI O, MEKELLECH S M, et al. 2-Mercap-to-1-methylimidazole as corrosion inhibitor for copper in hydrochloric acid[J].

Applied Surface Science, 2006, 253(3): 1371–1378. DOI: 10.1016/j.apsusc.2006.02.013. |

| [16] |

FRANQUET A, LE P C, TERRYN H, et al. Effect of bath concentration and curing time on the structure of non-functional thin organosilane layers on aluminium[J].

Electrochimica Acta, 2003(48): 1245–1255. |

| [17] |

黄伟, 黄英. 原硅酸乙酯的水解缩聚[J].

有机硅材料及应用, 1999, 13(3): 38–41.

|

| [18] |

徐溢, 唐守渊, 滕毅. 金属表面处理用硅烷试剂的水解与缩聚[J].

重庆大学学报, 2002, 25(10): 72–74.

DOI: 10.11835/j.issn.1000-582X.2002.10.020.

|

| [19] |

FRANQUET A, DE L J, SCHRAMA T, et al. Determination of the thickness of thin silane films on aluminium surfaces by means of spectroscopic ellipsometry[J].

Thin Solid Films, 2001, 384(3): 37–45. |

| [20] |

胡吉明, 刘倞, 张金涛, 等. 铝合金表面BTSE硅烷化处理研究[J].

金属学报, 2004, 40(11): 1189–1194.

DOI: 10.3321/j.issn:0412-1961.2004.11.013.

|

| [21] |

CHICO B, GALVAN J C, FUENTE D L, et al. Electrochemical impedance spectroscopy study of the effect of curing time on the early barrier properties of silane systems applied on steel substrates[J].

Progress in Organic Coatings, 2007(60): 45–53. |

| [22] |

HACK H P, PICKERING H W. AC impedance study of Cu and Cu-Ni alloys in aerated salt water. Ⅰ. Pd coating and corrosion product stripping[J].

Journal of the Electrochemical Societ, 1991, 138(3): 690–695. DOI: 10.1149/1.2085659. |

| [23] |

MERTEN S F, XHOFFER C, COOMAN B C, et al. Short-term deterioration of polymer-coated 55% Al-Zn-Part 1: Behavior of thin polymer films[J].

Corrosion, 2007, 53(5): 381–388. |

| [24] |

TALLMAN D E, PAE Y, BIERWAGEN G P. Conducting polymers and corrosion: Part 2 -Polyaniline on aluminum alloys[J].

Corrosion, 2000, 56(4): 401–410. DOI: 10.5006/1.3280544. |

| [25] |

ZHANG Y Z, ZHOU J, ZHANG X L, et al. Solvent polarity effect on quality of n-octadecanethiol self-assembled monolayers on copper and oxidized copper[J].

Applied Surface Science, 2014, 320: 200–206. DOI: 10.1016/j.apsusc.2014.09.070. |

2019, Vol. 10

2019, Vol. 10