| 高铋铅阳极泥碱性氧化浸出渣熔炼-电解提铋研究 |

b. 昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093

b. State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming University of Science and Technology, Kunming 650093, China

铅阳极泥是粗铅电解精炼过程中产出的重要副产物,通常含有金、银、铋、铅、锑等多种有价金属及砷等有害元素.有价金属的含量决定铅阳极泥的总体经济价值[1],为了最大限度的回收其中的有价金属,达到经济和环境效益最大化,必须合理高效的脱除砷等有害元素[2-3],同时回收其中的有价金属.目前,铅阳极泥处理方法主要分为火法处理工艺[4-5],湿法处理工艺[6-7]及二者的联合处理工艺[8]3大类,也有真空冶金[9-11]等新技术的少量报道,还有许多学者研究了一些由阳极泥直接制备纯物质的新方法[12-16].

铅阳极组分复杂,显然不是一种流程就能够处理所有类型的铅阳极泥.因此,需要结合物料性质及工艺优缺点统筹考虑,权衡利弊,选择科学、环保、经济的技术路线.云南某冶炼企业产出的高铋铅阳极泥中铋含量高达48.58 %、银含量高达3 595 g/t,金含量为22 g/t,砷含量为12.97 %,该类物料是回收铋、金、银等有价金属的优质材料.针对该类高铋铅阳极泥的特点作者所在课题组提出了采用“加压氧化碱浸脱砷锑铅–浸出渣熔炼粗铋合金–铋电解精炼”的火-湿法联合处理新工艺[17],在高效分离砷、锑、铅的基础上,实现铋的电解清洁提取及金银的高度富集.本研究以高铋铅阳极泥碱性氧化浸出后产出的浸出渣为原料,采用碳热还原法将高铋铅阳极泥碱性氧化浸出渣还原熔炼成粗铋合金,然后采用粗铋合金电解提取金属铋,同时实现金银的富集.研究结果将为高铋铅阳极泥中铋的有效回收开辟出一条新的可行途径,同时丰富铅阳极泥综合回收利用的技术体系.

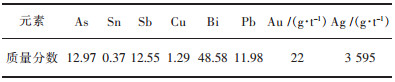

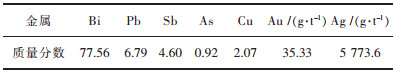

1 实验原料及方法 1.1 实验原料高铋铅阳极泥原料的化学成分及碱性氧化浸出渣的化学成分分别如表 1、表 2所列.

| 表 1 高铋铅阳极泥的组成/(质量分数,%) Table 1 Compositions of bismuth-rich lead anode slimes /(massfraction, %) |

|

| 点击放大 |

| 表 2 高铋铅阳极泥碱性氧化浸出渣成分/(质量分数,%) Table 2 Contents of alkaline oxidative leaching residues of lead anode slime /(massfraction, %) |

|

| 点击放大 |

1.2 实验方法 1.2.1 碱性氧化浸出渣熔炼粗铋合金实验

为了探究四硼酸钠、碳粉用量、熔炼温度、熔炼时间对铋回收率的影响,将碱性氧化浸出渣经干燥磨细处理后,置于刚玉坩埚中,加入一定量的四硼酸钠和碳粉,混合均匀,放入坩埚炉中升温加热;待温度升至所需温度后保温40 min.然后,将熔体(合金与熔渣)倒入方型铸模中,待冷却后翻模将合金与凝固渣取出.用锤敲击使凝固渣与合金分离,剔除合金上表面的凝固渣.将合金板称重取样.

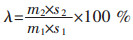

采用ICP-OES分析测试熔炼产出合金中的金属含量,并计算金属的回收率.金属回收率采用式(1)计算:

|

(1) |

式(1)中:λ为金属回收率,%;m1为试验用铅阳极泥浸出渣质量,g;s1为阳极泥浸出渣中金属质量百分含量,%;m2为熔炼产出合金质量,g;s2为产出合金中金属的质量百分含量,%.

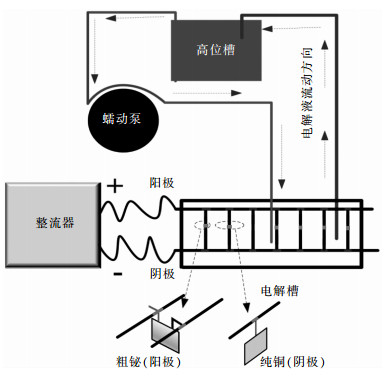

1.2.2 粗铋合金电解提铋实验在粗铋合金电解提铋的实验过程中,整个溶液的循环由蠕动泵供能,蠕动泵将溶液从电解槽中泵出,送至高位槽内,高位槽中的溶液因重力势能差而运动到电解槽中构成循环系统,本研究中蠕动泵的转速控制为70 r/min.使用铜芯单股硬导线制备模拟工业生产的导电铜牌,将粗铋合金阳极和铜片分别挂在模拟导电铜牌的阳极和阴极接口上,整个电积实验的电能由整流器提供,电解实验的装置示意如图 1所示.电解到特定的时间点后,将阴极取出,使用蒸馏水冲洗干净后,真空自然干燥.对铋沉积层组成进行分析测试,不同实验条件下的铋电解实验采用相同的实验操作步骤.

|

| 图 1 粗铋阳极电解示意 Fig. 1 Sketch map of electrolysis experiment for crude anodes |

2 结果及讨论 2.1 浸出渣中主要金属元素碳热还原过程热力学分析

浸出渣中除铋外还含有铅、锡、铜等金属元素,在还原铋的同时,其它元素同样能被碳还原,为了探究金属氧化物被碳还原的难易程度,采用吉布斯函数法[18]计算了不同温度下的金属、碳与氧气反应的吉布斯自由能.与经典热力学计算方法相比,采用吉布斯函数法计算化学反应的吉布斯自由能更加简便,在求算ΔGTθ-T二项式时吉布斯函数法未采用任何近似,因此结果更加准确[19-21].计算过程中以1 mol氧气为基准判别各个物质相对稳定性,温度范围为298~1 100 K,每隔100 K取一个温度,所需的所有热力学数据取自实用无机物热力学数据手册[18],计算结果如表 3所列,ΔGTθ-T关系如图 2所示.

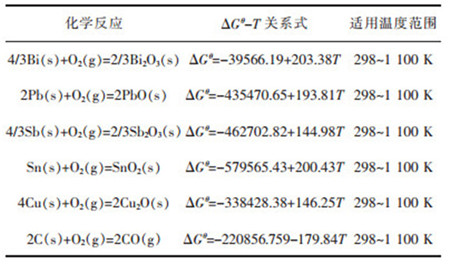

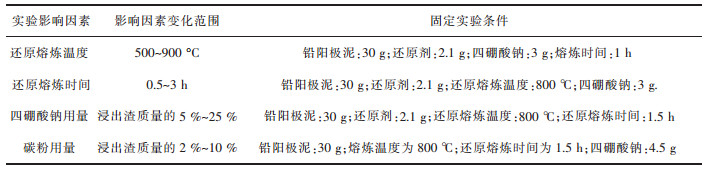

| 表 3 不同金属与氧气反应的ΔGθ-T关系 Table 3 ΔGθ-T formula of different reactions between metal and oxygen |

|

| 点击放大 |

|

| 图 2 浸出渣中主要金属元素与氧气反应的ΔGθ-T关系 Fig. 2 ΔGθ-T digram of different reactions between metal in leaching residues and oxygen |

从图 2中可以看出,铜、铅、铋、锡、锑的氧化反应吉布斯自由能随着温度的升高而升高,碳的氧化反应吉布斯自由能随着温度的升高而降低,吉布斯自由能越负,表明温度越高碳越容易被氧化,这一趋势说明温度越高越有利于金属氧化物在高温下被碳还原.在图 2中,碳与氧气反应生成一氧化碳的直线与生成金属氧化物的直线之间的交点温度为金属氧化物被碳还原的起始温度,还原反应的起始温度越低表明金属能够在较低温度下发生还原反应.

在一定温度下金属氧化物生成的吉布斯自由能与一氧化碳生成的吉布斯自由能的差值就是在此温度下金属氧化物被碳还原的热力学推动力,图 2给出了800 ℃和1 200 ℃下Bi2O3被碳还原的热力学推动力.温度为800 ℃时吉布斯自由能差值为-131 162.3 J/mol,当温度为1 200 ℃时吉布斯自由能的差值为-285 233.02 J/mol.表明在800 ℃下Bi2O3被碳还原可以获得足够大的热力学推动力.

从图 2中可以观察到,在升高温度的过程中铜的氧化物优先被还原,起始还原温度约为350 K,氧化铋开始被还原的温度约为450 K,铅、锑、锡氧化物被碳还原的起始温度逐渐升高,表明铜、铋较铅、锑、锡在高温条件下更容易被碳还原.根据图 2,铋氧化物的初始还原温度与铅、锑、锡氧化物的还原温度相差较大,理论上可控制温度在450~570 K之间使得铋氧化物被还原熔融,其它金属仍以氧化物形式存在,实现分离.但实际上在570 K时铋难以形成熔融态的合金,大多是铋仍然以固态存在,不利于金属氧化物与铋的分离,因此利用还原起始温度的不同实现选择还原分离在实际操作中不可行.

如图 2所示,铋氧化物生成的ΔGθ与一氧化碳生成ΔGθ的差值表示铋氧化物被碳还原的热力学推动力,在450~570 K之间铋氧化物被碳还原的热力学推动力较小,因此为获得较大的热力学推动力,使铋氧化物的氧化还原反应能够顺利进行,浸出渣中采用碳还原铋氧化物时需要将温度控制在950 K以上才能确保反应顺利进行.然而,从图 2中可以看出,当温度高于950 K时,铅、锑、锡等金属也开始还原.

当温度超过327.5 ℃时,铅、铋可在高温下形成互溶的液相[22],因此在浸出渣中被还原的铅能够溶解在铋的液相中,随着液态合金逐渐冷却,铅能够冷凝形成有限的固溶体.铅在500~550 ℃时已经明显挥发[23],这一物理性质表明在还原熔炼温度高于950 K时,部分铅能够挥发进入气相从而与液态金属分离.

高铋铅阳极泥的浸出渣中还含有少量的砷,在还原熔炼过程中,铋砷能够形成熔融液态合金.砷在铋中的可溶性,在共晶点温度时为0.42 %(原子),在100 ℃时为0.24 %(原子),在室温下为0.2 %(原子)[22],因此砷铋形成的共晶产物中所含的砷含量不高.因此,多余的砷可以从液态铋中分离除去. As2O3在500 ℃时已经大量挥发,因此高铋铅阳极泥中存在的微量砷,很难与液态铋互溶,As2O3可挥发进入气相,从而实现与液态铋的分离.锑在700 ℃时已经显著挥发,这一物理性质表明在还原熔炼过程中有部分锑能够挥发进入气相.

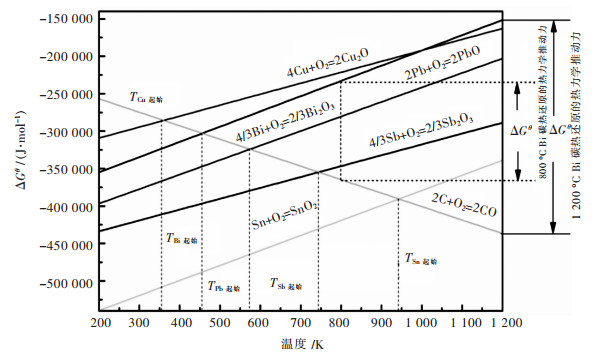

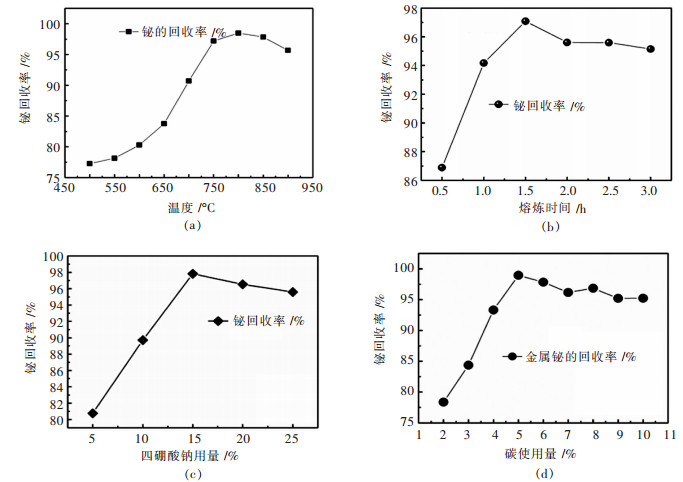

2.2 还原熔炼粗铋合金实验研究 2.2.1 还原熔炼粗铋合金影响因素实验研究在如表 4所列的实验条件下探究了还原温度、熔炼时间、四硼酸钠及碳用量对铅阳极泥浸出渣中铋回收率的影响,结果如图 3所示.

| 表 4 还原温度、熔炼时间、四硼酸钠及碳用量对铋回收率影响的实验条件 Table 4 Experimental condition for the effects of reduction temperature, reduction time, Na2B4O7 addition and carbon powder addition on the recovery ratio of bismuth |

|

| 点击放大 |

|

| 图 3 还原温度、熔炼时间、四硼酸钠及碳用量对铋回收率的影响 Fig. 3 Effects of reduction temperature, reduction time, Na2B4O7 addition and carbon powder addition on the recovery ratio of bismuth |

从图 3(a)中可以看出,随着温度的不断升高,铋回收率不断增加,当温度到达650 ℃时铋的回收率为80.03 %,当温度增加到750 ℃时,铋的回收率为97.18 %,随着温度继续增加到800 ℃,铋的回收率达到最大值为98.48 %,当温度继续增加到850~900 ℃时,铋的回收率呈逐渐下降的趋势,但铋的回收率均超过95 %. 图 3(a)中所示铋的回收率变化趋势可用图 2所示的ΔGθ-T曲线说明,从图 2可以观察到随着温度升高,铋氧化物被碳还原的热力学推动力逐渐增强,随着温度的升高更多的铋能被还原成熔融态的金属,因此铋的回收率增加.然而,随着温度继续升高,铅、锑、锡等杂质能够被碳还原而进入熔融金属中,导致铋的含量下降从而导致铋回收率的下降.因此,铋的还原熔炼过程中较优的熔炼温度是800 ℃.

从图 3(b)中可以看出,当还原熔炼时间从0.5 h增加到1.5 h时,铋的回收率随着反应时间的增加而不断升高,在还原熔炼1.5 h时达到较优值,为97.08 %.还原时间继续增加,铋回收率变化不大.因此,阳极泥浸出渣还原熔炼的较优时间为1.5 h.

从图 3(c)中可以观察到,当四硼酸钠使用量控制为铅阳极泥浸出渣质量的7 %时,铋的回收率为80.76 %,随着四硼酸钠质量的不断增加,铋回收率逐渐增加,当四硼酸钠的用量增加到铅阳极泥浸出渣质量的15 %时,铋的回收率达到最大值,铋的最大回收率为97.82 %,然而随着四硼酸钠的进一步增加铋的回收率变化不大,维持在96 %左右.因此可认为在浸出渣的还原熔炼过程中,四硼酸钠的较优使用量为铅阳极泥质量的15 %.四硼酸钠的添加有助于还原熔炼过程中杂质的造渣脱除.

从图 3(d)中可以观察到,当碳的使用量从浸出渣质量的2 %增加到5 %时,铋的回收率逐渐升高,并在碳使用量为浸出渣质量的5 %时达到最大,铋最大的回收率为98.95 %,随着碳含量从6 %继续增加到10 %,铋的回收率呈现下降的趋势,回收率在95 %~96 %之间波动.这一变化趋势表明适量的碳添加到还原熔炼体系中可以有效的还原出浸出渣中的铋,当碳含量不足时,金属还原不彻底部分铋的氧化物没有还原,因此铋的金属回收率降低.当碳过量时,在还原反应结束后还有碳过剩,碳粉漂浮夹带铋,在熔炼过程中碳粉所夹杂的铋随着熔渣一起被除去,所以过量的碳粉导致了金属回收率的降低.实验研究表明,在浸出渣的还原过程中碳的较优使用量为浸出渣质量的5 %.

因此,浸出渣还原熔炼的较优工艺条件为:熔炼温度:800 ℃;还原剂使用量:浸出渣质量的5 %;四硼酸钠使用量:浸出渣质量的15 %;熔炼时间:1.5 h.

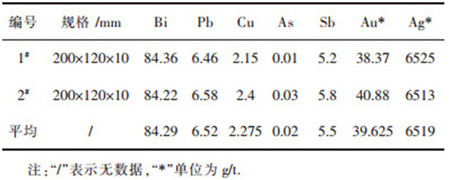

2.2.2 较优条件下的还原产物的主要成分在较优工艺条件下,进行了还原熔炼实验,铸成了电解用粗铋合金板,实物如图 4所示,图 4中1#粗铋合金质量为2.1 kg,2#粗铋合金质量为2.6 kg,还原熔炼后产生的粗铋合金板的规格及成分如表 5所列.

|

| 图 4 公斤级实验用1#,2#粗铋合金板实物 Fig. 4 Physical photos of 1# and 2# anode plates for magnify experiments |

| 表 5 较优条件下还原熔炼的粗铋合金板成分/% Table 5 Content of the anode plates obtained by optimum reductive melting cast /% |

|

| 点击放大 |

从表 5中可看出,浸出渣的还原熔炼产物除了铋外,还含有铅、铜、砷、锑、金、银等杂质,1#,2#粗铋合金板中的铋含量超过84 %,粗铋合金板中铋的平均含量为84.29 %,相比表 2所列的铅阳极泥浸出渣原料成分,经过还原熔炼后铋在粗铋合金板中的含量比在浸出渣中的含量提高了6.73 %,浸出渣中铋大量进入粗铋合金中,金、银得到了有效的富集,熔炼后的粗铋合金具有固定的外形结构,便于铋的电解回收.

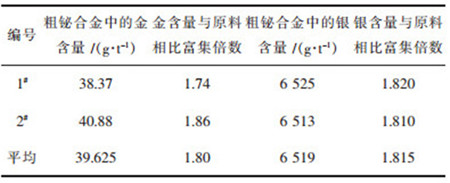

通过还原熔炼工艺能够进一步提高金银在粗铋合金中的富集程度,如表 6所列.高铋铅阳极泥原料中的金、银平均含量分别为22 g/t和3 595 g/t, 粗铋合金中的金、银平均含量分别提高到39.62 g/t和6 519 g/t.因此,相比于高铋铅阳极泥原料,金、银含量在粗铋合金中分别被富集到约1.8倍.

| 表 6 粗铋合金板中金银含量与原料金银含量对比 Table 6 Comparation of glod and sliver content inanode plates and raw material |

|

| 点击放大 |

2.3 公斤级粗铋合金电解实验研究

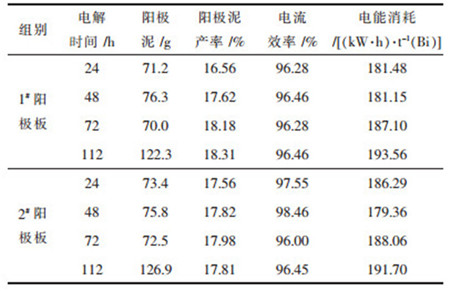

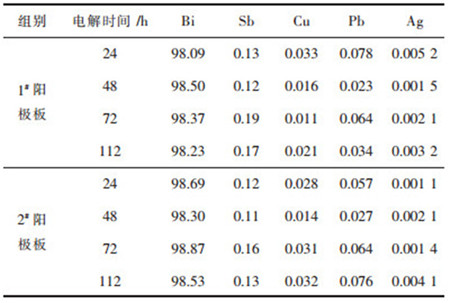

采用1#、2#公斤级的粗铋合金板为阳极,铜片为阴极,在BiCl3-NaCl-HCl体系下开展电解提铋实验,电解过程中工艺参数控制为:电流密度150 A/m2、电解液温度25 ℃、Bi3+浓度120 g/L、游离HCl浓度80 g/L、NaCl浓度80 g/L,分别电解24 h、48 h、72 h、112 h,每个周期结束后,对阴极铋剥离收集,对阳极泥、阴极铋进行取样分析. 1#、2#阳极板电解过程中的技术指标与不同周期下阴极铋、阳极泥的成分分别列于表 7、表 8、表 9中.

| 表 7 1#、2#阳极板不同电解时间后的技术指标 Table 7 Electrolytic technical indicators of 1#、2# anode plates after electrolysis for different time |

|

| 点击放大 |

| 表 8 1#、2#阳极板不同电解时间下的阴极铋成分/% Table 8 Cathode bismuth composition of 1#、2# anode plates after electrolysis for different time /% |

|

| 点击放大 |

| 表 9 1#、2#阳极板不同电解时间后的阳极泥成分/% Table 9 Anode slime composition of 1#、2# anode plates after electrolysis for different time /% |

|

| 点击放大 |

从表 7可以看出,1#、2#阳极板电解的电流效率均达到了96 %以上,随着电解时间的延长,电能消耗逐渐增加且阳极泥产量也有所升高,但波动幅度都不大.随着电解周期的延长电流效率逐渐降低,对应的电解电耗逐渐增大,这一变化趋势是由于随着电解时间的延长,粗铋阳极在电解过程中大量杂质金属在电解液中溶解,从而提高了杂质金属在电解液中的含量.杂质金属含量增加会在阴极表面析,出降低了电流效率,同时增加了电解能耗.

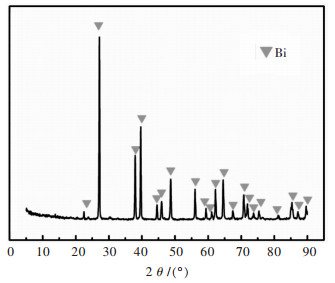

表 8所示的实验结果可以看出,粗铋合金阳极板经过4个周期的电解试验可以得到致密的阴极铋,1#、2#阳极板所获得的阴极铋金属含量超过98 %,2块阳极板获得的阴极铋中的主要杂质种类相同,随着电解周期的延长,铋的含量出现降低趋势,杂质金属的含量逐渐略微增加,这一变化趋势可能是由于电解液中的杂质金属在阴极表面放电析出造成的.选取表 8中第4周期电解的阴极铋做XRD分析,结果如图 5所示.从图 5中可以看出,阴极铋中主要成分为单质铋,由于阴极铋中杂质的含量太低,故XRD图谱未检测出其他任何除铋以外的物相成分.

|

| 图 5 阴极铋的XRD图谱 Fig. 5 XRD spectrums of the cathode bismuth |

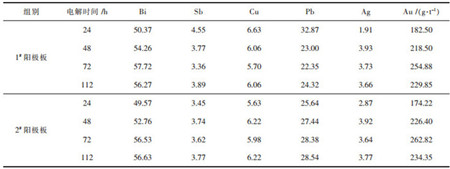

表 9列出了1#、2#阳极板在电解过程中阳极泥的成分.从表 9中可以看出,粗铋电解的阳极泥主要的金属元素是铋,1#粗铋合金板电解后产出的阳极泥中铋含量超过50 %,银的含量最高达到阳极质量的3.93 %,金的含量最高达到254.88 g/t.不同电解周期下所获得的阳极泥中银的平均含量为33 075 g/t. 2#粗铋合金板在电解112 h后所获得阳极泥中铋的含量最高达到56.63 %,银的含量最高达到3.92 %,金的含量最高达到262.82 g/t.这一结果与高铋铅阳极泥原料的成分相比,金和银的成分得到了高度富集.粗铋阳极板电解产出的阳极泥中含有较多的金银,是提取金银的优质材料.

从表 9中可以观察到,随着电解周期的延长铋电解产生的铅阳极泥中各个元素成分变化不大,为后续电解阳极泥的统一处理提供了成分相对稳定的原料,有利于金银等贵金属的综合回收.

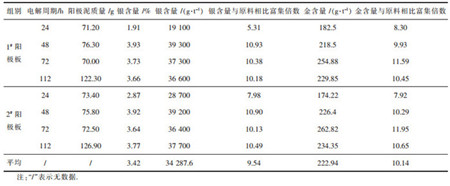

表 10为公斤级电解实验后1#、2#阳极板产出的阳极泥中金银含量与高铋铅阳极泥原料中金银含量的对比.从表 10中可以观察到,通过电解实验后银在铋电解阳极泥中的平均含量与铅阳极泥原料中的银含量相比平均富集9.54倍,金的含量平均富集10.13倍.

| 表 10 1#、2#阳极板阳极泥中金银含量与原料金银含量对比 Table 10 Comparation of the glod and sliver content in anode slime of 1#、2# anode plates and raw material |

|

| 点击放大 |

3 结论

1)计算了298~1 100 K范围内铜、铅、铋、锡、锑等氧化物在各个温度下的反应吉布斯自由能,绘制了ΔGTθ-T关系图,金属氧化物采用碳还原的初始温度由低到高依次为:铜,铋,铅,锑,锡,初始还原温度越低金属氧化物越容易被碳还原,铋氧化物在800 ℃以上能够获得足够大的还原热力学推动力.

2)铅阳极泥碱性浸出渣还原熔炼粗铋合金的较优工艺条件为:温度800 ℃,碳:铅阳极泥碱性浸出渣质量的5 %,四硼酸钠:浸出渣质量的15 %,时间:1.5 h.在该技术条件下,产出的粗铋合金板中铋平均含量为84.29 %,金银的平均含量分别为39.62 g/t,6 519 g/t,与原料阳极泥相比平均分别富集1.8倍.

3)采用公斤级粗铋合金板为阳极,在BiCl3-NaCl-HCl体系中分别电解24 h、48 h、72 h、112 h,结果表明阴极产物中铋的平均含量>98 %,电流效率>96 %,铋电解阳极泥中金银平均含量分别为222.94 g/t,34 287.6 g/t,相比铅阳极泥原料金银平均富集9.54倍和10.13倍.

| [1] |

HAVUZ T, DÖNMEZ B, ÇELIK C. Optimization of removal of lead from bearing-lead anode slime[J].

Journal of Industrial & Engineering Chemistry, 2010, 16(3): 355–358. |

| [2] |

FERNÁNDEZ M A, SEGARRA M, ESPIELL F. Selective leaching of arsenic and antimony contained in the anode slimes from copper refining[J].

Hydrometallurgy, 1996, 41(2/3): 255–267. |

| [3] |

HAN J, LIANG C, LIU W, et al. Pretreatment of tin anode slime using alkaline pressure oxidative leaching[J].

Separation and Purification Technology, 2017, 174(1): 389–395. |

| [4] |

LUDVIGSSON B, LARSSON S. Anode slimes treatment: the boliden experience[J].

Journal of the Minerals, Metals and Materials Society, 2003, 55(4): 41–44. DOI: 10.1007/s11837-003-0087-x. |

| [5] |

王光忠, 陈海军. 铅阳极泥富氧底吹熔炼实践[J].

湖南有色金属, 2012, 28(1): 37–39.

DOI: 10.3969/j.issn.1003-5540.2012.01.011.

|

| [6] |

周洪武. 铅阳极泥冶炼技术简评和电热连续熔炼的可行性[J].

有色冶炼, 2002, 31(4): 7–11.

DOI: 10.3969/j.issn.1672-6103.2002.04.002.

|

| [7] |

刘吉波, 吴文花. 某铅锌冶炼厂铅阳极泥湿法预处理新工艺[J].

有色金属工程, 2014, 4(5): 38–39.

DOI: 10.3969/j.issn.2095-1744.2014.05.008.

|

| [8] |

周云峰, 王少龙, 李昌林, 等. 铅阳极泥脱砷预处理研究现状与进展[J].

新技术新工艺, 2011(10): 67–69.

DOI: 10.3969/j.issn.1003-5311.2011.10.024.

|

| [9] |

QIU K Q, LIN D Q, YANG X L. Vacuum evaporation technology for treating antimony-rich anode slime[J].

Journal of the Minerals, Metals and Materials Society, 2012, 64(11): 1321–1325. DOI: 10.1007/s11837-012-0458-2. |

| [10] |

LI L, TIAN Y, LIU D C, et al. Pretreatment of lead anode slime with low silver by vacuum distillation for concentrating silver[J].

Journal of Central South University of Technology, 2013, 20(3): 615–621. DOI: 10.1007/s11771-013-1526-7. |

| [11] |

LIN D Q, QIU K Q. Removing arsenic from anode slime by vacuum dynamic evaporation and vacuum dynamic flash reduction[J].

Vacuum, 2012, 86(8): 1155–1160. DOI: 10.1016/j.vacuum.2011.10.023. |

| [12] |

郭瑞.全湿法处理含铋铅阳极泥工艺及铁片置换海绵铋动力学研究[D].长沙: 中南大学, 2013.

|

| [13] |

支波.高锑铅阳极泥制备五氯化锑及其水解过程的研究[D].杭州: 浙江工业大学, 2006.

|

| [14] |

陈进中.高锑铅阳极泥制备三氯化锑和锑白研究[D].长沙: 中南大学, 2012.

|

| [15] |

CAO H Z, CHEN J Z, YUAN H J, et al. Preparation of pure SbCl3 from lead anode slime bearing high antimony and low silver[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(12): 2397–2403. DOI: 10.1016/S1003-6326(10)60661-9. |

| [16] |

杨学林, 丘克强, 张露露, 等. 利用高锑铅阳极泥制备三氧化二锑的工艺研究[J].

现代化工, 2004, 4(2): 44–46.

DOI: 10.3321/j.issn:0253-4320.2004.02.013.

|

| [17] |

何云龙, 徐瑞东, 何世伟, 等. 铅阳极泥处理技术的研究进展[J].

有色金属科学与工程, 2017, 8(5): 40–51.

|

| [18] |

叶大伦, 胡建华.

实用无机物热力学数据手册[M]. 2版. 北京: 冶金工业出版社, 2002.

|

| [19] |

张作良.高铝铁矿石气基直接还原基础研究[D].沈阳: 东北大学, 2014.

http://cdmd.cnki.com.cn/Article/CDMD-10145-1016011368.htm |

| [20] |

郭宇峰.钒钛磁铁矿固态还原强化及综合利用研究[D].长沙: 中南大学, 2007.

http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1328515 |

| [21] |

黄丹.钒钛磁铁矿综合利用新流程及其比较研究[D].长沙: 中南大学, 2012.

http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2200088 |

| [22] |

戴永年.

二元合金相图集[M]. 北京: 科学出版社, 2009.

|

| [23] |

王传龙.铅渣中有价金属铜铁铅锌锑综合回收工艺及机理研究[D].北京: 北京科技大学, 2017.

http://cdmd.cnki.com.cn/Article/CDMD-10008-1017132167.htm |

2019, Vol. 10

2019, Vol. 10