| 砷、锑、铋在铜冶炼过程中的分布及其在冶炼副产物中的回收综述 |

砷、锑、铋是化学元素周期表中VA族的元素,同时也是铜精矿中的伴生元素.砷是剧毒物质,在冶炼过程中,若原料中砷含量高,剧毒的砷化合物挥发会危害人员健康且砷、锑、铋电位与铜接近,在电解精炼过程中能在阴极析出,还会形成漂浮阳极泥,对产品质量危害很大[1].但砷、锑、铋同时也是有价元素,例如,锑的氧化物可制造防火添加剂,氧化铋可制造磁性材料,碳酸氧铋和硝酸氧铋可用于治疗皮肤损伤和肠胃病,砷也被广泛用于生产防腐剂、农药产品上[2-5].因此,明晰铜冶炼过程中砷、锑、铋的分布有利于提高铜产品质量,同时若能对砷、锑、铋进行有效回收对提高企业经济效益也具有重要意义.

1 火法工序中砷锑铋的分布火法炼铜主要包括熔炼、吹炼,其中熔炼工艺以闪速熔炼和熔池熔炼为主,吹炼则分为闪速吹炼和PS转炉吹炼2种,不同工艺其杂质砷、锑、铋分布也有所不同.

1.1 熔炼工序熔炼是火法炼铜的工艺环节之一.目前主流的熔炼工艺是闪速熔炼和熔池熔炼[1].

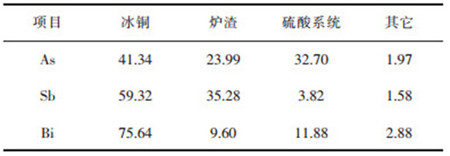

闪速熔炼的特点是“四高”即高氧浓度、高冰铜品位、高处理量和高热强度,在这样的冶炼条件下,各杂质元素在铜锍、烟气、炉渣三相中有其特定的分配行为.贵溪冶炼厂砷、锑、铋杂质在闪速炉熔炼系统中的分布情况,如表 1所列[6].由表 1可知,闪速熔炼过程40.00 %左右的砷进入冰铜,其余则进入渣和烟气,烟气中的砷经过吸收进入了制酸系统.锑大部分都分布于冰铜和渣中,赋存于渣中的锑占总锑的35.28 %. 75.64 %的铋都富集在冰铜中,仅有9.60 %流入渣中.

| 表 1 贵溪冶炼厂闪速炉熔炼系统中砷、锑、铋杂质的分布情况/(质量分数,%) Table 1 Distribution of arsenic, antimony and bismuth impurities in flash smelting system of Guixi smelter /(massfraction, %) |

|

| 点击放大 |

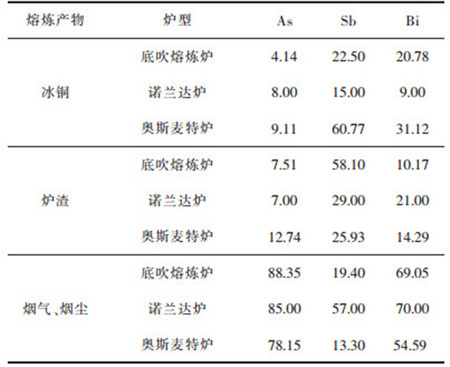

熔池熔炼也是铜火法冶炼中普遍采用的工艺,其工艺特点是在细小的硫化精矿加入熔体的同时, 向熔体鼓入空气或工业氧气.根据供风和加料方式的不同, 熔池熔炼可分为侧吹、顶吹和底吹3种类型[7].几种典型的熔池熔炼工艺其砷、锑、铋杂质的分布情况,如表 2所列[8].从表 2中可以看出,与闪速熔炼杂质分布不同,砷主要存在于烟尘中. 80 %的砷挥发进入烟气,说明熔池熔炼处理铜精矿脱砷能力较强.铋与砷的分布趋势基本相似,但铋相较于砷更多地进入了冰铜和渣中.在3种熔池熔炼方式中锑的分布趋势差异较大,在使用顶吹熔炼工艺的奥斯麦特炉中锑流入铜锍的量较多, 占总量的60.77 %.而在侧吹熔炼工艺的诺兰达炉中,锑有一半以上都进入了烟气,在底吹熔炼炉中则大部分进入了渣相.

| 表 2 几种典型的熔池熔炼工艺其砷、锑、铋杂质的分布情况/(质量分数,%) Table 2 Distribution of arsenic, antimony and bismuth impurities in several typical pool smelting processes /(massfraction, %) |

|

| 点击放大 |

1.2 吹炼工序

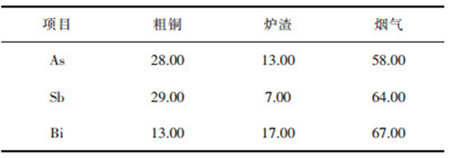

熔炼工序所产铜锍是铜火法炼铜过程的中间产物,还需进行吹炼将铜锍中的硫和铁氧化除去得到粗铜[1].转炉吹练过程砷、锑、铋在粗铜、炉渣、烟气中分布情况,如表 3所列[9].由表 3可知,转炉吹练过程中砷、锑、铋都主要进入烟气中,尤其是铋,67.00 %通过烟气挥发,还有1/3左右的砷和锑留在粗铜中,进而流向电解工序.

| 表 3 转炉吹练过程砷、锑、铋在粗铜、炉渣、烟气中分布情况/(质量分数,%) Table 3 Distribution of arsenic, antimony and bismuth in crude copper, slag and flue gas during the blowing process of converter /(massfraction, %) |

|

| 点击放大 |

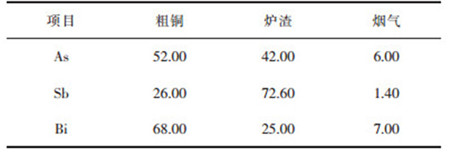

闪速吹炼与传统的转炉吹练方式不同,是将熔炼炉产出的冰铜熔体水淬,磨细后再投入闪速炉中,利用工业氧或富氧空气进行吹炼.闪速吹炼烟尘中含铜、硫高,含铁、二氧化硅和挥发性杂质(铅、锌、砷、铋)低,可见其除杂能力较差[10].金冠铜业闪速吹练工艺中砷、锑、铋杂质的分布情况,如表 4所列[11].

| 表 4 金冠铜业闪速吹练工艺中砷、锑、铋杂质的分布情况/(质量分数,%) Table 4 Distribution of arsenic, antimony and bismuth impurities in the flash blowing process of Jinguan smelter /(massfraction, %) |

|

| 点击放大 |

闪速吹练工艺中砷、锑、铋分布趋势与转炉吹练相反,砷、铋主要分布在粗铜和炉渣中,分别占总量的94.00 %和93.00 %,这是由于闪速吹练工艺富氧浓度大、烟气体积少,造成杂质挥发比例减小,且烟灰经收尘后重新返炉,使得杂质元素流向粗铜和渣中偏多[12].

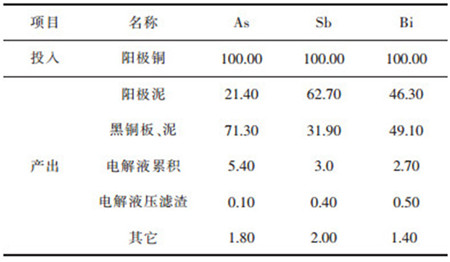

2 电解工序中砷锑铋分布电解精炼的目的是进一步去除粗铜中的杂质,产出满足电气及其他工业要求的高纯阴极铜.其产出的阴极铜质量取决于杂质的含量.杂质对阴极铜质量的影响主要表现在两方面:一是影响阴极铜化学成分;二是影响阴极铜的物理规格.这些杂质中以砷、锑、铋杂质影响最大. 表 5所列为贵溪冶炼厂电解系统杂质的分配情况[13].由表 5可知,阳极铜中有21.40 %的砷进入了阳极泥中,在电积脱砷过程中还有71.30 %以黑铜的形式被脱除.另外,还有5.40 %在电解液中累积.锑、铋的走向与砷类似都主要以阳极泥和黑铜的形式存在.

| 表 5 贵溪冶炼厂电解车间阳极铜中的杂质分配情况/(质量分数,%) Table 5 Distribution of impurities in anode copper of electrolysis workshop in Guixi smelter /(massfraction, %) |

|

| 点击放大 |

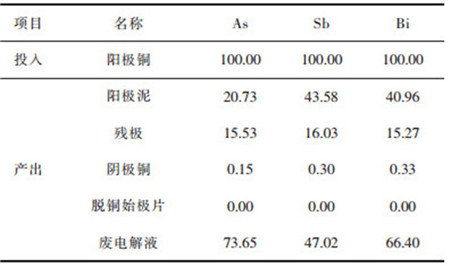

表 6所列为金川集团铜冶炼厂电解系统杂质分配情况[14].可以看出,金川电解系统中砷、锑、铋主要分布在废电解液中,其中砷、锑、铋杂质分别占阳极板总量的73.60 %、47.02 %、66.41 %.废电解液中砷、锑、铋等杂质同样主要以黑铜的形式脱除.

| 表 6 金川集团铜冶炼厂电解系统杂质分配情况/(质量分数,%) Table 6 Distribution of impurities in electrolytic system of Jinchuan smelter /(massfraction, %) |

|

| 点击放大 |

3 副产物中砷锑铋的回收 3.1 砷的回收

通过以上对铜冶炼过程各工序杂质元素砷、锑、铋分布情况的调查可知,铜火法冶炼过程中,大部分的砷都富集在烟尘中.这些烟灰返回到熔炼系统会造成砷在冶炼系统内部不断累积,最终影响阴极铜质量[15].

目前含砷烟灰中回收砷的方法有火法挥发和湿法浸出2种[16-17].

付一鸣等[18]通过将含砷的转炉烟灰置入管式炉中进行焙烧,并鼓入空气将挥发的As2O3带出并收集.实验结果显示,温度是影响砷挥发率的主要因素.在空气流量0.16 m3/h的条件下,焙烧温度由300 ℃上升至600 ℃砷的挥发率可由70 %提升至91.53 %.张晓峰等[19]将转炉产出白烟尘放入马弗炉中预焙烧,回收高纯As2O3气体的同时将难溶性的硫化铜和氧化亚铜转化为易溶性铜.在500 ℃下焙烧1 h砷已基本全部挥发,焙烧渣用1 mol/L的H2SO4进行酸浸后可继续回收铜.

张雷[20]采用水浸法处理高砷铜烟灰.在75 ℃,液固比12:1的条件下,砷浸出率可达到80 %左右,浸出液经过一系列处理可生产纯度为99 %的白砷. Erika Erasmus等[21]采用硫酸浸出熔炼烟尘中的砷,确定回收砷的较优浸出条件:固液比(g/mL)为9:1,温度为50 ℃,时间为1 h,初始硫酸浓度为0.2 mol/L,搅拌速度为300~450 r/min,在此条件下,粉尘中砷的浸出率为54.76 %. Yuhu Li等[22]提出了一种新的碱性体系加压浸砷工艺从含砷锑烟尘中将砷选择性分离.在NaOH浓度为40 g/L,氧分压为0.5 MPa,液固比为10,温度为140 ℃的条件下反应2 h,烟尘中超过95 %的砷被选择性地浸出且浸出浆料的过滤性能相比常压条件也有很大提升.

还有工厂使用火法-湿法联合工艺回收烟灰中的砷,其工艺是将含砷铜烟灰原料混入苏打,放入长为12 m,直径为0.75 m的回转窑煅烧3 h,煅烧产物在温度为80 ℃,液固比为1:6的条件下水浸3 h,浸出后液浓缩结晶可制得砷酸钠,结晶回收率可达90 %[23].

除烟尘外,黑铜泥(黑铜渣)也是回收砷的重要原料.

林泓富[24]采用常压酸浸的方法浸出黑铜渣中的铜和砷.在硫酸浓度为1.5 mol/L、液固比为6:1、温度为80 ℃、鼓气速度为0.8 m3/h的条件下反应3 h,铜、砷浸出率分别达到94.4 %、92.1 %,浸出渣可作为铋、锑提取原料.浸出液经蒸发浓缩可得硫酸铜结晶,通过二氧化硫还原可制备As2O3.刘永平[25]采用高压酸性体系浸出黑铜泥中的砷.相比于常压浸出,氧压浸出效果提升显著.在氧气压力为1 MPa、初始硫酸浓度200 g/L、液固比6:1、温度为110 ℃下反应8 h.铜、砷浸出率分别为98.64 %、95.72 %.贺山明等[26-27]也以高压釜为反应器对黑铜泥进行氧压碱浸和酸浸.在氧分压0.6 MPa、NaOH浓度为50 g/L、浸出温度为140 ℃、液固比8:1、浸出时间1.5 h、搅拌速度600 r/min条件下进行碱浸,砷浸出率达96 %以上,浸出液通过重结晶可得到砷酸钠晶体,纯度高达97.52 %.同时,氧压酸浸也取得了很好的效果.在氧分压为0.8 MPa、硫酸浓度为180 g/L其它条件均与碱性体系相同的条件下,铜、砷和镍浸出率均高达95 %以上,而锑、铋浸出率分别小于7 %和3 %,即该工艺可将铜、砷和镍高效分离至溶液中,而渣中锑、铋得到高度富集.

3.2 锑的回收分析前文中的数据可知,锑与砷的流向不同,大部分的锑都进入了渣相,剩余的锑则主要进入阳极泥中.目前铜冶炼过程中回收锑的原料主要是阳极泥,其他的含锑物料回收锑的报道则较少[28].

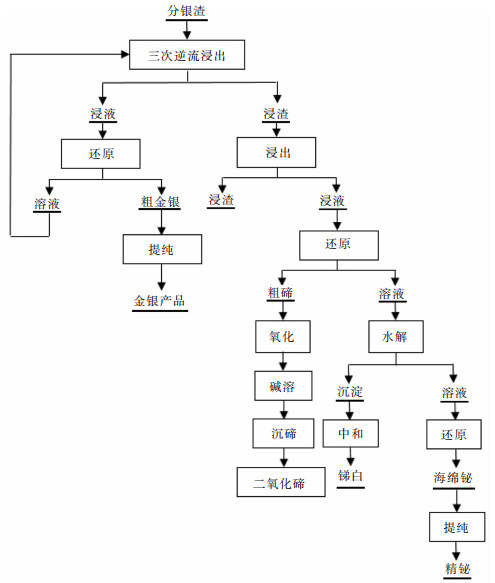

李英伟等[29]采用NaCl浸出铜阳极泥浮选尾矿中的铅、锑、铋.在液固比为5:1,温度为60 ℃,时间为2 h,H2SO4浓度为3 mol/L时,锑、铋的浸出率分别为74.97 %和84.27 %.锑、铋水解回收后,水解液可循环利用. C.G. Anderson[30]以脱铜脱硒后的阳极泥为原料,在总硫浓度为100 g/L,NaOH浓度为25 g/L,温度为105 ℃,液固比为4:1的条件下浸出6 h,锑的浸出率可达到99.5 %,浸出液通过隔膜电积可得到精锑.王超等[31]采用硫酸和氯化钠的混合溶液来浸出阳极泥分银渣中的铋、锑,在硫酸浓度2.5 mol/L、氯离子浓度2 mol/L、液固比4:1、温度95 ℃的条件下浸出4 h,铋的浸出率可高达98 %,锑的浸出率也可达到91 %,且铅、银的浸出率都在1 %以下.徐润泽等[32]在温度为80 ℃、液固比为5:1的条件下对火法预处理后的阳极泥分银渣进行碱浸,浸出时间为1 h,最终得到锑浓度为8 g/L左右,含锡4 g/L的碱性浸出液.通过加入过量2倍的双氧水(10 %),将以亚锑酸盐形式存在的锑氧化为锑酸盐,进而生成锑酸钠沉淀,沉淀率达到99 %以上,且所得沉淀产物经过精制后符合电子工业一级产品.胡少华[33]深入研究了富铅、锑分银渣的回收方法.其采用酸性氯盐溶液浸出提取分银渣中的锑,在温度为80 ℃、盐酸浓度为60 g/L、固液比1:5的条件下反应3 h, 锑、铋的浸出率都在90 %以上.浸出液通过加水稀释调节pH值使其生成SbOCl,当pH为0.5左右时,水解率可达90 %,再经还原熔炼即得粗锑.陆凤英等[34]以经过湿法提取金银后的阳极泥分银渣为原料,在高酸体系下浸出锑、铋、碲.浸出条件为酸度8 mol/L左右,温度70 ℃左右,液固比为3:1,浸出液用亚硫酸钠沉碲,亚硫酸钠过量3到4倍,碲脱除率可达99 %以上,滤液加水控制pH使锑水解沉淀,沉淀物用氨水中和再经过洗涤干燥可获得纯度在98 %以上的Sb2O3产品.分碲、锑后的含铋溶液用锌粉还原即得海绵铋,可作为进一步提炼精铋的原料.整个工艺流程,如图 1所示.

|

| 图 1 分银渣处理流程 Fig. 1 Silver separation slag treatment process |

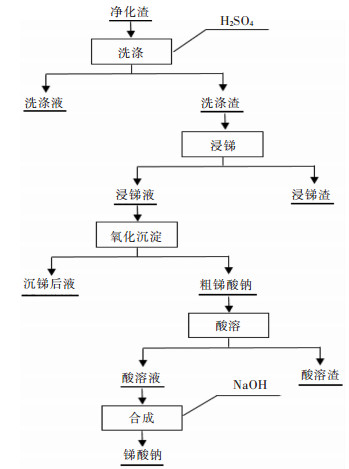

赖建林等[35]用阳极泥生产过程产出的净化渣生产锑酸钠,流程图见图 2.其工艺流程是:首先净化渣经过稀酸洗涤,接着用硫化钠浸出锑,浸锑液送氧化工序通氧气氧化,锑浸出液中的砷、锑由三价将被氧化为五价,从而实现砷锑的分离.粗锑酸钠再经酸溶、合成,最后得到锑酸钠产品.锑浸出较优条件:硫化钠浓度165 g/L,液固比5:1,温度85~90 ℃.用以上条件进行工业试验,锑直收率>80 %,精制锑酸钠达化工行业标准(HG/T 3254-2010)合格品要求.涂相林等[36]以阳极泥车间二次净化渣为原料(其主要成分是铜、砷、锑、铋等元素),通过酸浸分离铜砷铋得到得到含锑为30 %左右的锑渣,可作为生产锑酸钠的原料.其分离铜、铋较优工艺参数为:反应温度85 ℃,酸度120 g/L,氯离子溶度130 g/L,液固比5:1,反应时间4 h.在此条件下,铋的浸出率为97.65 %,铜的浸出率为97.21 %,碱浸脱砷的工艺条件为:碱度40~50 g/L,液固比4:1,控制温度80~90 ℃,反应3~4 h,砷脱除率为82.64 %.

|

| 图 2 净化渣生产锑酸钠流程 Fig. 2 Process for producing sodium antimonate by purifying slag |

Alphonce Wikedzi等[37]用碱性硫化物浸出铜冶炼炉渣,浸出结果表明,在100 ℃、NaOH、S2-为30 g/L时,浸出液中锑和砷的含量最高,浸出率分别为83 %和90 %.含锑浸出液可加入H2O2促使锑以NaSb(OH)6的形式沉淀回收,或添加元素硫以硫代锑酸钠的形式回收锑. M.A. Fernhdez等[38]将含锑3 %左右的阳极泥作为原料,经过烘干和氧化处理,处理后的阳极泥在KOH浓度为0.5 mol/L,液固比为1:10,温度为80 ℃的条件下浸出,锑浸出率为80 %,在酸性介质中将锑转化为硫化物的形式沉淀即可回收锑. Yunji Ding等[39]以铜阳极泥为原料经过贵金属提取、铅浸出、锡回收后的锑渣用酸浸法使NaSb(OH)6在HCl-NaCl体系中的溶解.结果表明,在较高的酸浓度下,NaSb(OH)6的浸出率较高,在氢离子浓度为5 mol/L下,锑浸出率可达到97.3 %,浸出液经简单提纯后可用作工业原料.

3.3 铋的回收在铜冶炼过程中铋主要进入烟尘、阳极泥,在黑铜泥、吹练渣中也有一定分布.可见,铜冶炼过程中形成的含铋物料的特点是种类多,成分杂.所以,在回收铋时,通常采用对含铋物料进行综合回收利用的方式.

廖婷[40]以转炉烟尘为原料,用0.5 mol/L硫酸溶液进行一次酸浸,将部分杂质离子分离,接着在温度为60 ℃、硫酸浓度为2 mol/L、氯离子浓度为2.5 mol/L、液固比为2:1的条件下进行二段逆流浸出.所得浸出液铋浓度为16 g/L,铋的浸出率达到95 %.浸出液加入氨水中和水解,得到富铋沉淀.富铋沉淀加入NaOH溶液脱除其中的砷,脱砷后经硝酸溶解,用还原铁粉置换制备海绵铋,再进一步除去海绵铋中的杂质即可得高纯氧化铋. Tae Kyung Ha等[41]也以转炉烟尘为原料,在H2SO4浓度为100 g/L、NaCl浓度为60 g/L、液固比为5:1、温度为70 ℃的条件下浸出2 h,铋的浸出率可达92 %,且此时浸出液中其它杂质离子含量最低.浸出液用二氧化硫作还原剂,从中除去Pb、Ag、Te、Cu等杂质,通过稀释调节pH值可得到BiOCl沉淀,当稀释倍数为10倍时,铋的水解率达到99 %以上.

Ya Chen[42]采用H2SO4-NaCl体系浸出熔炼烟尘,初步试验表明,在60 ℃,搅拌速度为700 r/min,液固比为2的条件下浸出2 h,铋、砷的浸出率均可达90 %左右.在pH为0.8~3.0范围内使铋和砷沉淀.沉淀渣用碱浸出分离,用2 mol/L的NaOH溶液浸出,砷浸出率为97 %.此时,99.5 %以上的铋仍在残渣中.碱浸得到的残渣用于制备海绵铋,在最佳条件下,所得海绵铋的纯度可达90 %以上.

JIA-JUN KE等[43]采用硫酸加压浸出工艺回收铜冶炼厂烟道粉尘,当浸出条件为:温度为120~130 ℃,H2SO4为74~98 g/L,时间为2~3 h,液固比为3~5,无氧加压浸出条件下,可将大部分的砷分离出来,富集在渣中的铋用浓度为49 g/L的H2SO4和200 g/L的NaCl溶液可将渣中93 %的铋提取出来,加入铁粉即可从浸出液中回收海绵铋. Biserka Lucheva等[44]采用火法从铜转炉烟气中分离富集铅和铋.首先用NaOH溶液对烟尘进行脱硫处理,脱硫处理后的产物在高温下进行碳热还原.其较优工艺参数为:温度为900 ℃,纯碱用量为50 %,还原剂用量为10 %,处理时间为30 min,在此条件下铅、铋回收率分别为80 %和65 %.

吉鸿安等[45]为实现烟灰浸出渣中铋的高效提取,采用盐酸加硫酸钠强化浸出.在盐酸浓度在3 mol/L,温度为75 ℃,时间为3 h,液固比为3:1,加入理论量1.2倍的硫酸钠的浸出条件下,铋浸出率可以达到96 %以上.浸出渣经洗涤后送炼铅工序,洗涤液返浸出工序,浸出液经萃取脱铜后,调节pH水解即可制取氯氧铋.

洪波[46]采用盐酸浸出的方法来处理漂浮阳极泥,当盐酸浓度为6 mol/L,浸出温度为80 ℃,时间为1 h,固液比为1:5时,锑、铋浸出率均可达到99 %.浸出液加过量锑粉还原,还原液通过水解分离锑、铋.水解锑的条件时稀释比为8:1,温度为20 ℃,时间为3 h.最终,锑水解率可达98.13 %.锑水解后液通过加入NaOH调节pH值水解制取氯氧铋,在温度为20 ℃下调节至pH值为3时,铋水解率可达99.5 %.粗氯氧铋再经过盐酸浸出,水解除锑,沉铋可得到纯度为96.2 %的氧化铋,而水解产出的氯氧锑调浆后用碳酸钠溶液转化则可制备氧化锑.

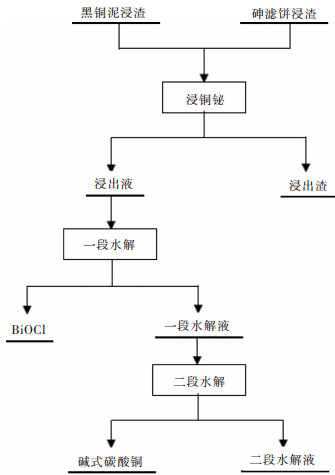

赖建林[47]同样采用氯盐浸出的方法提取黑铜泥和砷滤饼混合渣中的铜和铋,浸出率可分别达到52.1 %和93.8 %,浸出液再控制pH值优先使铋水解生成BiOCl再二次水解生产碱式碳酸铜,其工艺流程图如图 3.

|

| 图 3 混合渣氯盐浸出流程 Fig. 3 Process for producing sodium antimonate by purifying slag |

除以上几种提铋原料外,还有一些具有一定回收价值的含铋物料如铋硫渣.铋硫渣是硫酸生产过程中产生的渣.吴杰[48]用溶液酸度100 g/L、氯离子浓度135 g/L,在液固比为4:1,温度80 ℃的条件下浸出含硫60 %~70 %,含铋6 %~13 %的铋硫渣,浸出率可达94 %左右.根据以上工艺条件进行工业试验,经5个批次共处理铋硫渣50.54 t,产出氯氧铋9.77 t,脱硫率为98.15 %,铋浸出94.76%.祝志兵等[49]以含硫40 %~70 %,含铋3 %~9 %,含铜5 %~20 %的铋硫渣为原料,采用硫酸作为浸出剂,通过压煮对高硫含铋渣中铜进行转型预处理,压煮转型较优工艺参数为:溶液酸度40 g/L,温度120 ℃,反应时间为2 h,液固比为4:1,反应压力为1.2 MPa.转型预处理铋浸出率0.38 %,铜转型率96.21 %,铜基本残留在渣相中.经过盐酸浸铋工序后脱硫率可达98.14 %,铋浸出率95.47%,优化后的工艺可使铋硫渣中铋、铜、硫得到有效分离且操作简单,流程短,处理成本低,金属回收率高.

4 结论1)铜精矿中的砷、锑、铋经过冶炼最终砷和铋主要流入烟尘,其次进入炉渣、黑铜板、阳极泥.锑进入烟气量相比砷和铋较少,主要分布在炉渣、阳极泥、黑铜泥中,这些铜冶炼过程中的副产物都是宝贵的二次利用资源.

2)不同的冶炼工艺,其砷锑铋杂质分布有所差异.闪速熔炼过程,杂质进入冰铜的比例较大.熔池熔炼中,砷、锑、铋更多地进入了炉渣和烟气.闪速吹练大部分砷、锑、铋都进入了粗铜和炉渣里.与之相反,转炉吹练工艺大部分杂质则流入烟气.

3)从含砷烟灰中回收砷有火法挥发和湿法浸出2种方法,采用火法挥发工艺当温度达到600 ℃时,砷的挥发率可达90 %以上.从黑铜泥(渣)中回收砷多采用加压湿法浸出工艺,在酸性体系中,当酸度为1.5 mol/L、液固比为6:1、温度为80 ℃时,砷的浸出率为92.1 %,在碱性体系中,当NaOH浓度为50 g/L、液固比为8:1、温度为140 ℃时,砷的浸出率达到96 %以上.

4)锑、铋的回收主要采用氯盐浸出工艺.氯盐浓度控制在2~4 mol/L时,锑、铋浸出率保持在75 %~95 %左右,得到锑、铋的富集液再通过调节pH值水解沉淀将锑、铋分离,水解率均为99 %左右.水解产物通过提纯、精制工序可获取高附加值的产品.

| [1] |

彭容秋.

铜冶金[M]. 北京: 冶金工业出版社, 2004: 224-230.

|

| [2] |

MANDAl B K, SUZUKI K T. Arsenic round the world: A review[J].

Talanta, 2002, 58(1): 201–235. DOI: 10.1016/S0039-9140(02)00268-0. |

| [3] |

MOKASHI S A, PAKNIKAR K M. Arsenic (Ⅲ) oxidizing microbacterium lacticum and its use in the treatment of arsenic contaminated groundwater[J].

Letters in Applied Microbiology, 2002, 34(4): 258–262. DOI: 10.1046/j.1472-765x.2002.01083.x. |

| [4] |

ARMELAO L, COLOMBO P, FABRIZIO M. Synthesis of Bi2O3 and Bi4(SiO4)3 thin films by the Sol-Gel method[J].

Journal of Sol-Gel Science and Technology, 1998, 13(1-3): 213–217. |

| [5] |

ZENG D W, ZHU B L, XIE C S, et al. Oxygen partial pressure effect on synthesis and characteristics of Sb2O3 nanoparticles[J].

Materials Science & Engineering A, 2004, 366(2): 332–337. |

| [6] |

袁则平. 贵溪冶炼厂铜熔炼过程中主要杂质分布及脱除方法探索[J].

有色冶金设计与研究, 1998(1): 9–14.

|

| [7] |

张训鹏, 彭容秋. 熔池熔炼的发展[J].

有色冶炼, 1995(4): 20–25.

|

| [8] |

唐都作, 顾鹤林, 宋兴诚. 云南锡业铜熔炼系统杂质元素走向研究[J].

中国有色冶金, 2015, 44(3): 4–7.

DOI: 10.3969/j.issn.1672-6103.2015.03.002.

|

| [9] |

陈知若.在炼铜过程中次要元素的分布.中国首届熔池熔炼技术及装备专题研讨会论文集[C]//中国有色金属学会重冶学委会, 2007: 18.

|

| [10] |

周俊. 冰铜闪速吹炼工艺控制的理论与实践[J].

有色金属(冶炼部分), 2017(10): 1–9.

DOI: 10.3969/j.issn.1007-7545.2017.10.001.

|

| [11] |

李明周, 周孑民, 张文海, 等. 铜闪速吹炼过程杂质元素分配行为的热力学分析[J].

中国有色金属学报, 2017, 27(9): 1951–1959.

|

| [12] |

陈学灵, 路玲. "双闪"工艺中杂质的危害及走向探讨[J].

世界有色金属, 2016(12): 193–196.

|

| [13] |

郑金旺.铜电解精炼时砷、锑、铋的分配行为及其应用研究[D].长沙: 中南大学, 2005.

|

| [14] |

张晓瑜.铜电解精炼过程中砷锑铋杂质分布及其脱除研究[D].西安: 西安建筑科技大学, 2014.

|

| [15] |

张荣良, 丘克强, 谢永金, 等. 铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J].

中南大学学报(自然科学版), 2006(1): 73–78.

DOI: 10.3969/j.issn.1672-7207.2006.01.015.

|

| [16] |

蒋开喜, 王海北, 王玉芳, 等. 铜冶炼过程中硫化砷渣综合利用技术[J].

有色金属科学与工程, 2014(5): 13–17.

|

| [17] |

石靖, 易宇, 郭学益. 湿法冶金处理含砷固废的研究进展[J].

有色金属科学与工程, 2015, 6(2): 14–20.

|

| [18] |

付一鸣, 姜澜, 王德全. 铜转炉烟灰焙烧脱砷的研究[J].

有色金属(冶炼部分), 2000(6): 14–16.

DOI: 10.3969/j.issn.1007-7545.2000.06.004.

|

| [19] |

张晓峰, 曹佐英, 肖连生, 等. 焙烧对高砷白烟灰中铜浸出率的影响及其热力学分析[J].

矿冶工程, 2012, 32(5): 86–89.

|

| [20] |

张雷. 铜冶炼过程中高砷烟尘的湿法处理工艺[J].

四川有色金属, 2002(4): 21–23.

DOI: 10.3969/j.issn.1006-4079.2002.04.009.

|

| [21] |

ERASMUS E, JOHNSON O. Parameters affecting arsenic recovery from copper smelting[J].

Lecture Notes in Engineering & Computer Science, 2014, 2212(1): 62–66. |

| [22] |

LI Y, LIU Z, LI Q, et al. Alkaline oxidative pressure leaching of arsenic and antimony bearing dusts[J].

Hydrometallurgy, 2016, 166: 41–47. DOI: 10.1016/j.hydromet.2016.07.010. |

| [23] |

从铜、铅阳极泥熔炼烟灰中回收砷酸钠[J].有色金属(冶炼部分), 1977(9): 65-66.

|

| [24] |

林泓富. 黑铜渣铜砷浸出工艺研究[J].

有色金属(冶炼部分), 2016(5): 10–12.

DOI: 10.3969/j.issn.1007-7545.2016.05.003.

|

| [25] |

刘永平. 黑铜泥氧压酸浸工艺研究[J].

有色金属(冶炼部分), 2015(12): 13–16.

DOI: 10.3969/j.issn.1007-7545.2015.12.004.

|

| [26] |

贺山明, 王晓明, 徐志峰, 等. 黑铜泥氢氧化钠氧压碱浸脱砷研究[J].

矿冶工程, 2017, 37(2): 94–97.

DOI: 10.3969/j.issn.0253-6099.2017.02.024.

|

| [27] |

贺山明, 王瑞祥, 韩海军, 等. 黑铜渣氧压硫酸浸出脱铜脱砷实验研究[J].

矿冶工程, 2018, 38(1): 84–87.

DOI: 10.3969/j.issn.0253-6099.2018.01.019.

|

| [28] |

白猛.铜冶炼伴生元素砷、锑、铋、铼的增值冶金新方法研究[D].长沙: 中南大学, 2013.

|

| [29] |

李英伟, 田释龙, 杨世莹, 等. 铜阳极泥浮选尾矿铅、锑、铋定向分离试验[J].

有色金属科学与工程, 2015(3): 26–30.

|

| [30] |

ANDERSON C G. Hydrometallurgically treating antimony-bearing industrial wastes[J].

JOM, 2001, 53(1): 18–20. DOI: 10.1007/s11837-001-0156-y. |

| [31] |

王超, 蒋训雄, 蒋伟, 等. 从铜阳极泥分银渣中回收铋和锑[J].

有色金属(冶炼部分), 2014(9): 16–18.

DOI: 10.3969/j.issn.1007-7545.2014.09.005.

|

| [32] |

徐润泽, 郭学益, 李栋. 从铜阳极泥分银渣低温碱性熔炼浸出液中回收锑、锡的研究[J].

金属材料与冶金工程, 2015, 43(1): 44–49.

|

| [33] |

胡少华. 铜阳极泥中金银及有价金属的回收[J].

江西有色金属, 1999(3): 37–39.

DOI: 10.3969/j.issn.1674-9669.1999.03.011.

|

| [34] |

陆凤英, 魏庭贤, 沈雅君, 等. 分银渣综合利用新工艺扩大试验[J].

浙江化工, 2000(1): 39.

DOI: 10.3969/j.issn.1006-4184.2000.01.016.

|

| [35] |

赖建林, 周宇飞, 饶红, 等. 从净化渣中回收锑生产锑酸钠[J].

铜业工程, 2015(1): 9–12.

DOI: 10.3969/j.issn.1009-3842.2015.01.003.

|

| [36] |

涂相林, 祝志兵. 二次净化渣中锑回收工艺研究[J].

铜业工程, 2017(6): 71–73.

DOI: 10.3969/j.issn.1009-3842.2017.06.021.

|

| [37] |

WIKEDZI A, SANDSTRÖM Å, AWE S A. Recovery of antimony compounds from alkaline sulphide leachates[J].

International Journal of Mineral Processing, 2016, 152: 26–35. DOI: 10.1016/j.minpro.2016.05.006. |

| [38] |

FERN ÁNDEZ M A, SEGARRA M, ESPIELL F. Selective leaching of arsenic and antimony contained in the anode slimes from copper refining[J].

Hydrometallurgy, 1996, 41(2/3): 255–267. |

| [39] |

DING Y, ZHANG S, LIU B, et al. Integrated process for recycling copper anode slime from electronic waste smelting[J].

Journal of Cleaner Production, 2017, 165: 186–192. |

| [40] |

廖婷, 陈白珍, 陈亚. 全湿法从铜转炉白烟灰中制备高纯海绵铋[J].

稀有金属, 2012, 36(6): 966–972.

DOI: 10.3969/j.issn.0258-7076.2012.06.021.

|

| [41] |

HA T K, KWON B H, PARK K S, et al. Selective leaching and recovery of bismuth as Bi2O3, from copper smelter converter dust[J].

Separation & Purification Technology, 2015, 142: 116–122. |

| [42] |

CHEN Y, LIAO T, Li G, et al. Recovery of bismuth and arsenic from copper smelter flue dusts after copper and zinc extraction[J].

Minerals Engineering, 2012, 39(12): 23–28. |

| [43] |

KE J J, QIU R Y, CHEN C Y. Recovery of metal values from copper smelter flue dust[J].

Hydrometallurgy, 1984, 12(2): 217–224. DOI: 10.1016/0304-386X(84)90035-5. |

| [44] |

LUCHEVA B, ILIEV P, KOLEV D. Hydro-pyrometallurgical treatment of copper converter flue dust[J].

Journal of Chemical Technology and Metallurgy, 2017, 52(2): 320–325. |

| [45] |

吉鸿安, 鲁兴武, 程亮, 等. 烟灰浸出渣中铅铋回收工艺研究[J].

有色金属(冶炼部分), 2016(4): 13–15.

DOI: 10.3969/j.issn.1007-7545.2016.04.004.

|

| [46] |

洪波.漂浮阳极泥富集金银及回收锑铋工艺研究[D].长沙: 中南大学, 2010.

|

| [47] |

赖建林. 从贵冶含铋物料中回收铋[J].

铜业工程, 1997(3): 6–9.

|

| [48] |

吴杰, 张飞. 铋硫渣浸铋工艺研究[J].

铜业工程, 2013(5): 14–16.

DOI: 10.3969/j.issn.1009-3842.2013.05.005.

|

| [49] |

祝志兵, 邹志武. 高硫含铋渣中铋的回收工艺优化[J].

铜业工程, 2017(5): 57–60.

DOI: 10.3969/j.issn.1009-3842.2017.05.017.

|

2019, Vol. 10

2019, Vol. 10