| 氨氮废水处理技术的研究现状 |

目前, 我国氨氮废水主要来源有两类, 一类是农业氮肥施用过程造成的废水, 一类是工业生产产生的含氮废水。氨氮废水的过量排放, 易造成水体的富营养化, 河流湖泊中的水华以及海洋中的赤潮皆是由于水体的富营养化造成[1, 2]。水体的富营养化严重影响了水生动植物的正常生长发育, 造成生态链的不平衡, 进而影响到人类正常的生存与发展; 此外水中的氨氮会加速输水管网和用水设备中细菌微生物的生长繁殖形成垢层, 腐蚀、堵塞给水设备和管路设施、阀门, 造成公共设施使用寿命的缩减。而氨氮废水主要来自化工、冶金、化肥、煤气、炼焦、蹂革、味精、肉类加工和养殖等行业排放的废水以及垃圾渗滤液, 使得氨氮废水的治理已成为制约行业发展的因素之一。多元化的氨氮来源使氨氮废水的成分也极其复杂, 单纯的分离难以满足要求[3]。因此探索一条经济可行的处理废水的方法尤为重要, 使其达到国家要求的排放标准已成为企业、环保工作者等多方面关注的一项研究课题.

针对氨氮废水处理方面一些企业通常情况下会将较高浓度的氨氮废水加水稀释成中低浓度进行处理, 以减低氨氮废水处理难度。工业上常用到的处理方法有6种:生物法、吹脱法、化学沉淀法、折点氯化法、离子交换法以及膜吸收法, 该类方法统称为传统法; 为更好的解决氨氮对水质的影响, 国内外科研工作者探索出一些更为新型的技术:微波辅助法与超声波法[4-10].

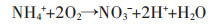

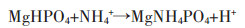

1 传统氨氮处理技术 1.1 生物法生物法是利用各种微生物的硝化以及反硝化作用, 将废水中的过量氨氮转化成N2, 以实现除氨氮的目的。该过程主要有两个阶段, 发生的反应方程如下:

1) 硝化阶段.硝化菌将铵离子吸入体内将其转化为NO3-或NO2-.

|

(1) |

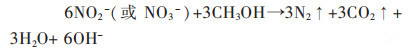

2) 反硝化阶段.反硝化菌将NO3-还原成N2, 以实现处理废水的意义.

|

(2) |

Rafidah等[11]采用曝气石滤池硝化法来脱除生活污水中的氨氮, 探究氨氮浓度、硝酸盐浓度、pH值、温度、DO和碱度对氨氮去除率的影响。通过试验得到, 在温度为27.5℃, pH为8.04, DO为7.75mg/L以及碱度为110mg/L的条件下, 氨氮的去除率高达91.3%。符合国家环境质量废水排放规定, 可安全的排入水体.

传统的生物法只适合处理低浓度的氨氮废水, 硝化细菌和反硝化细菌无法在高浓度的氨氮废水中生存, 故无法起到硝化和反硝化作用。但针对该缺陷, 不少科研人员对其进行改进, 杨军锋[12]采用短程硝化法来处理高溶度氨氮废水, 得出影响该方法处理氨氮废水的条件有温度、DO浓度、pH值、曝气量以及有机物。杨海燕等[13]将生物膜反应器(SMBBR)与后置反硝化技术相结合, 用以处理高浓度氨氮废水。通过考察不同的C/N比来探究氨氮的脱除情况以及COD和TN的去除率。控制COD浓度:2408~7440 mg/L、氨氮浓度:160.21~433.84 mg/L, TN浓度:208.27~537.65 mg/L, pH值:7.0~8.5时, 氨氮的去除率高达98%, 达到污水排放标准.

传统的生物法处理低浓度氨氮废水的效果较佳, 其工序较短, 操作简单, 具有低成本, 高效率, 不造成二次污染的特点。但传统的生物法仅限于处理低浓度氨氮废水, 反应时间长, 且对温度、碳含量以及含氧量的要求较高。新型生物法克服了只能处理低浓度氨氮废水的缺点, 大大的缩短了反应时间, 节省了碳的用量, 同时提高了氨氮的除去率.

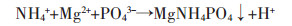

1.2 化学沉淀法化学沉淀法又称磷酸铵镁结晶沉淀法(MAP), 通过把Mg2+以及PO43-加入废水中, 使NH4+与Mg2+以及PO43-发生反应生成难溶的MgNH4PO4结晶沉淀, 从而将氨氮从废水中除去。该过程发生的反应如下:

|

(3) |

刘小澜[14]采用化学沉淀法来去除废水中的氨氮。通过正交与单因素实验的探究, 得出pH、反应药剂配比等与氨氮去除率的关系以及最佳的工艺条件, 研究得到, 当pH为9.5, 反应药剂n(Mg):n(P):n(N)为1.4:1:0.8, 反应时间10min的条件下, 实现高浓度氨氮废水高达97%的除去率, 符合国家排污标准。Zhu等[15]应用磷酸镁铵(MAP)沉淀法去除氯碱工业废水中的氨氮, 通过考察pH, 试剂比和温度等影响因素来探究最佳去除率, 最后得出pH值是最重要的影响因素。并且在pH = 10, 试剂比n(Mg):n(N):n(P)= 1.2:1.0:1.0以及温度= 35℃的条件下, 氨氮去除率约为46%, 是去除氯碱工业废水较为有效的方法.

化学沉淀法工艺简单, 反应速度快, 回收率高; 与生物法相比, 不受温度影响, 且能够很好的处理高浓度废水, 同时占地面积小; 此外, 采用化学沉淀法沉淀得到的氨氮可以循环再利用。但是, 该方法耗费的过多药剂, 所需的处理费用较高; 投入药剂易引入氯离子将造成二次污染; 此外该方法去除废水中氨氮的效率受磷酸铵镁溶度积影响, 当氨氮达到一定浓度时, 该方法对氨氮去除效果减弱.

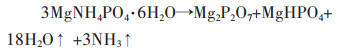

为解决上述MAP处理难的问题, 通过研究发现, MAP热解产物中的MgHPO4也能去除废水中的氨氮, 通过将MAP加热120 ℃时, 分解得到MgHPO4其反应如下:

|

(4) |

而MAP加热分解得到的Mg2P2O7可与NH4+反应, 得到MAP, 从而实现废水除氨氮的目的。其反应如下:

|

(5) |

Chen等[16]采用磷酸镁铵热解产物来去除氨氮废水中的氨氮。控制pH值为9.0 ~ 9.5, 获得高纯度MAP, 并对MAP在100 ~ 120℃的条件下加热120 min, 得到MAP分解产物。结果表明, 热解产物用于氨氮吸附的能力达到72.5 mg/g, 从800 mg/L的溶液中去除率可达95 %。Tang等[17]为了实现磷酸镁铵热解产物完全脱氨, 对热解产物进行动力学以及热力学研究分析, 得到影响MAP热解产物对氨氮去除率的因素为:热解的温度和方法; 并得到高达82 %的去除率.

MAP热解产物法保持了MAP法去除废水中的氨氮的优点, 其操作简便, 成本低, MAP热解产物与氨氮反应重新生成MAP, 使得MAP可循环利用用以去除废水中的氨氮; 然而MAP加热分解易产生多种热分解产物, 因此, 温度的控制是保证MAP热解产物高去除氨氮的保证.

1.3 折点氯化法折点氯化法是往含氨氮的废水中通入Cl2或ClO-, 依靠Cl2或ClO-将NH4+氧化成N2, 实现除氨氮的目标。在这一过程, 当废水中的氨氮浓度降至0时, 这一时点即为折点, 同时水中游离的Cl2也是最低。该过程发生的反应如下:

|

(6) |

罗宇智等[18]采用折点氯化法去除废水中的氨氮。探究溶液pH值、沉淀时间、NaClO量以及反应时间对氨氮去除的影响, 调节溶液pH值为7, 沉淀时间为15min, NaClO溶液加入量为理论量的1.4倍, 可使废水的氨氮去除率高达90.64%。胡亮等[19]采用折点氯化法去除铅锌冶炼废水中的氨氮, 考察NaClO加药量、pH值以及反应时间等工艺条件后, 得到了最优的工艺参数, 使废水中的氨氮含量小于8 mg/L, 符合国家排污标准.

折点氯化法主要用于处理低浓度氨氮废水, 能有效的将废水中的氨氮完全除尽, 使废水中的氨浓度降低至零, 用于进一步处理氨氮废水; 同时该方法反应速度快, 具有良好的除氨氮效果; 此外, 该方法对设备的要求小, 对温度的要求低。但是, 该方法除氨氮的费用较高, 易产生氯代物再次污染环境.

1.4 离子交换法离子交换法除氨氮, 借助材料对离子吸附的差异性, 通过对氨离子具有很强选择吸附作用的材料去除废水中的氨氮, 常用的吸附剂有:沸石、活性炭、蒙脱石以及交换树脂等.

Zhou等[20]以新西兰光丝沸石为吸附剂, 采用离子交换法去除水产养殖废水中的氨氮, 探究氨氮浓度的降低百分比与丝光沸石施用率的关系, 发现100mL溶液中氨氮浓度的降低百分比随着丝光沸石施用率增加而线性增加, 而每克丝光沸石去除的氨氮量下降, 丝光沸石的吸附效率约为8.7mg/g。杨朗等[21]对低浓度的氨氮分水采用离子交换法进行研究, 结果显示0.180~0.250mm单位重量的天然斜发沸石对氨氮的饱和交换容量、穿透吸附容量和平衡吸附容量分别为:4.15 mg/g、4.50 mg/g和4.757 mg/g。罗圣熙等[22]运用离子交换法研究不同类型的树脂D707、D708对氨氮的吸附效果, 研究得到:酸性及中性条件下, 树脂对NH4+的吸附率与树脂投入量、温度以及pH成正比, 控制树脂量相同, 温度为298K、pH为7的条件下, D707、D708树脂对NH4+的吸附容量分别达到196.1 mg/g、217.4 mg/g, 其去除率高达98%以上.

该工艺较为简单、操作比较方便, 树脂或沸石等吸附剂可重复利用, 但是对于树脂而言, 以树脂作为吸附剂时, 只能处理中低浓度废水, 而高浓度的氨氮废水对树脂的损耗严重, 易使操作成本增加.

1.5 吹脱法在碱性条件下, 废水中的氨氮主要以游离的氨的形式存在, 通过向含有氨氮废水中鼓入空气或者水蒸气, 改变气相中氨气的浓度, 从而可将游离的氨转移到空气中。吹脱法即是根据该原理进行的.

刘文龙等[23]采用吹脱法处理高浓度的氨氮废水, 通过考查pH、温度以及时间来确定最佳的工艺条件。得到当废水pH =11.5, 温度=80℃, 吹脱时间=2h时脱除率最高, 可以达到99.2%。周明罗等[24]采用吹脱法与生物法相结合的方式处理高浓度氨氮废水, 在吹脱法处理氨氮废水的去除率为60%的情况下, 采用生物法, 使氨氮废水的去除率提高35%.

吹脱法操作方便设备简单, 常用以处理高浓度氨氮废水; 但该方法只能脱除以游离形式存在的氨, 故无法完全除尽废水中的氨氮; 同时吹脱法是借助鼓入气体实现其目的, 高温更有助于提高氨氮的去除率; 但采用吹脱法易有氨气产生, 会造成二次污染.

1.6 膜吸收法膜吸收法是借助膜的选择透过性来实现废水除氨氮的目的, 通过反渗透、电渗析以及纳滤等方式, 将氨氮从废水中剥离.

陈卫文[25]采用膜吸收技术处理高浓度氨氮废水, 考察了废水流速、PTFE膜的面积、膜组件长度以及吸收液流向等因素对氨氮除去率的影响, 结果显示, 氨氮的去除率高达98.8%。李建峰等[26]运用膜吸收法实现处理氨氮废水以及回收氨的目的, 并得出pH值是影响膜吸收法对氨氮去除率最为重要的因素.

膜吸收法处理氨氮具有操作简单, 无副反应, 能够处理高、低浓度废水, 且对氨的回收率高, 同时, 膜能够重复再生利用, 设备投资少等优点。但对于再生处理过高浓度氨氮废水的膜而言, 处理困难, 容易造成成本增加, 降低经济效益.

2 新型氨氮处理技术 2.1 微波辅助法微波是波长介于1 ~ 1000 mm, 频率介于300 MHz ~ 300 GHz之间特殊的宽频短波的电磁波, 具有的穿透、反射以及吸收的能力来源于其独特的波长及频率[27]。微波加热的原理是通过微波辐射, 使溶液或固体内部的分子、原子或者离子等极性分子因吸收微波获得能量, 从而加剧了物体内部微粒的运动, 加大了微粒间碰撞的几率, 导致溶液或固体的温度升高, 从而造成的温度梯度极小.

因其加热方式较传统的热传递不同, 是通过内部分子相互碰撞产生热能, 避免了“冷中心”的出现, 故将该种加热方式称为“内加热”方式。当然, 微波的作用并不仅仅局限于对物体加热, 微波辐射, 使反应物的活化熵增加, 在特定水平下有效提升了反应物活性, 以数量级倍数形式加快了反应速度[28]。由于物质吸收微波能力出现差别即“选择性”加热, 物质的损耗因数是决定物质接收微波能力的大小最为直观的表现, 损耗因数与吸波能力大致呈正比[29], 故能对反应物进行改性, 从而实现提高反应速率的目的.

微波辅助法处理氨氮废水, 主要是借助微波的“内加热”以及“选择性”加热, 即先将废水溶液中的污染物吸附到具有吸附能力的吸波材料上, 后将吸波材料置于微波辐射场, 使吸附其上的污染物脱除降解, 从而实现微波辅助除氨氮的目的.

Zi等[30]探讨微波辅助活性炭脱除氨氮的可行性和最佳条件, 研究了溶液pH值, 空气条件, 活性炭用量, 微波功率和时间对废水中氨氮去除效果的影响, 结果表明微波辅助活性炭能有效的去除废水中的氨氮, 较单一活性炭除氨氮而言, 明显的提高氨氮的去除率以及大大缩短了反应时间。訾培建[31]分别探究单一微波法以及波辅助活性炭法对废水中氨氮的去除率的影响, 结果表明微波功率与时间是影响氨氮去除率最为关键的因素, 单一微波情况下, 氨氮废水的去除率高达82.7%。而采用微波活性炭联合法对氨氮废水的处理效果优于单一微波法, 当活性炭投入量为2 g/L时, 氨氮去除率可高达92.5%.

微波辅助法能有效的提高氨氮的去除率, 将传统的加热方式改为微波内加热的模式, 加快了除氨氮的反应速度, 能有效的降低催化剂的活化能, 从而提高反应物的利用率。但采用微波法处理氨氮废水需要专门的微波设备, 因此, 处理氨氮废水的成本较传统法而言相对较高, 同时, 微波的作用范围较小, 处理量受到限制.

2.2 超声波法超声波是一种机械振动波, 人类可以听见的频率在20 ~ 20000 Hz, 故将频率大于20000 Hz的机械波叫做超声波。超声波既为波亦为能量, 在传递过程中易和媒介相互作用, 生成一系列特殊的效应以及作用, 如空化作用、热效应、机械效应以及化学效应[32]。超声波的空化作用即能够在瞬间发出大量气泡, 并在瞬间破裂造成局部高温高压。空化作用一方面有利于强氧化自由基的生成, 另一方面使污染物质进入气泡内, 在高温高压的作用下直接热解降解。此外, 超声波的机械效应能使吸附剂表面进行改性, 从而提高其对氨氮的去除性能.

缪应菊等[33]研究了以超声波辅助粉煤灰处理氨氮废水, 实验结果表明, 超声波的加入, 能有效的提高氨氮的去除率, 较单一粉煤灰去除氨氮而言, 使氨氮的去除率提高了34%。曲珍杰[34]采用超声波来强化沸石, 进行废水除氨氮, 通过考察各个影响因素, 得出通过超声波改性过的沸石对氨氮的吸附效果明显优于未改性前, 即超声波能显著提高氨氮的去除率。Li等[35]采用超声波来降解偶氮二甲酰胺废水中的有机物以及氨氮, 通过考察pH值、尿素浓度、超声波模式对氨氮去除率的影响, 结果表明, 在超声波模式为1:1的条件下, 氨氮去除的效果最为显著.

超声波法操作简便、成本较高、效率高, 能够极大的缩短反应时间, 但是超声波应用具有局限性, 其作用范围小, 只能用于实验室试验以及扩大试验, 无法投入工业化运行, 进行大范围的使用.

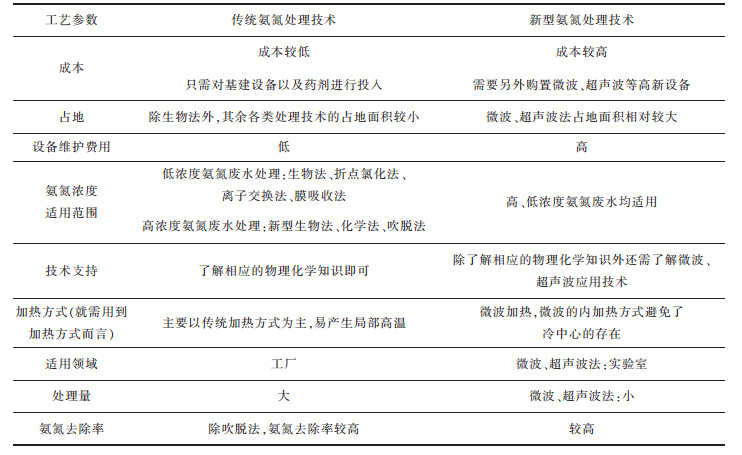

3 技术比较传统的氨氮处理技术应用较为广泛, 其普及率较高, 能够处理大量的氨氮废水, 是现今工厂处理废水的主要手段; 而新型氨氮技术如超声波、微波还局限于实验室处理氨氮废水, 应用领域较为狭窄, 普及率低。两种技术在成本、技术支持、应用领域等方面的比较如表 1所示.

| 表 1 新型氨氮处理技术与传统技术的比较 Table 1 Thecomparison of new technology and traditional ammonia nitrogen treatment technology |

|

| 点击放大 |

4 展望

综上, 新型的氨氮处理技术, 因其技术的局限, 只限于实验室阶段。对于超声波及微波在冶金领域的研究, 在材料的制备、离子的浸出等方面均有涉及[36-39], 超声波与微波协同效应是基于超声波的“空化作用”与微波的“内加热”, 利用该模式下产生的高温高压以及高能量, 使其拥有明显优于传统加热破碎的效果, 大大缩短了反应时间, 提高反应效率。因此, 猜想以超声波与微波协同辅助的方式来处理氨氮废水。而MAP热解产物能很好的与氨氮废水中的NH4+结合重新生成MAP, 后再加热分解获得热解产物, 该技术能够实现循环利用, 大大节约了生产成本, MAP热解产物法是利用热分解后MgHPO4能与NH4+发生化学反应的原理进行。因此, MAP的形貌是限制其对氨氮去除率较为重要的因素, 以超声波与微波协同在离子浸出方面的应用可知, 大比表面是决定浸出率高低最为重要的因素之一, 而超声波与微波的协同, 能够使颗粒表面迅速产生裂纹; 此外, 超声波微波协同能够制备得到高纯超细粉体.

将超声波与微波协同应用于MAP生产之中, 利用其特有的“空化作用”、“内加热”以及选择性加热的特性, 获得高纯大比表面积的MAP; 因微波具有加热速度快且加热均匀的特点, 避免了冷中心的出现, 故可采用微波煅烧, 将得到的MAP通过微波煅烧, 得到具有大比表面积的热解产物, 以使氨氮处理技术朝高利用率、高去除率、低成本、低消耗、操作便捷、少二次污染的方向发展.

| [1] |

YU C H, WANG Y, GUO T, et al. Isolation and identification of ammonia nitrogen degradation strains from industrial wastewater[J].

Engineering, 2012, 4(11): 790–793. DOI: 10.4236/eng.2012.411101. |

| [2] |

BINTI H R, IBRAHIM I I, ABDUL A N. Removal of ammonia nitrogen from domestic wastewater using vertical aerated limestone filter[J].

Applied Mechanics & Materials, 2015, 752/753: 232–237. |

| [3] |

赖华. 离子交换树脂处理中低浓度氨氮废水的研究[D]. 赣州: 江西理工大学, 2012.

http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D366981 |

| [4] |

朱冬梅, 方夕辉, 邱廷省, 等. 稀土冶炼氨氮废水的处理技术现状[J].

有色金属科学与工程, 2013, 4(2): 90–95.

|

| [5] |

时永辉, 张韬, 刘峰, 等. MAP法处理高氨氮废水的影响因素研究[J].

中国给水排水, 2010, 26(7): 80–82.

|

| [6] |

罗仙平, 杨晶, 王春英, 等. P25 TiO2光催化降解中低浓度氨氮废水[J].

有色金属科学与工程, 2015, 6(3): 100–104.

|

| [7] |

SHU J, LIU R, LIU Z, et al. Manganese recovery and ammonia nitrogen removal from simulation wastewater by pulse electrolysis[J].

Separation & Purification Technology, 2016, 168: 107–113. |

| [8] |

罗仙平, 张艳, 邓扬悟. 几种常见离子交换材料在氨氮废水处理中的应用[J].

有色金属科学与工程, 2012, 3(6): 51–54.

|

| [9] |

罗圣熙, 杨春平, 龙智勇, 等. 离子交换树脂对高浓度氨氮废水的吸附研究[J].

环境科学学报, 2015, 35(8): 2457–2463.

|

| [10] |

姜瑞, 曾红云, 王强. 氨氮废水处理技术研究进展[J].

环境科学与管理, 2013, 38(6): 131–134.

DOI: 10.3969/j.issn.1673-1212.2013.06.029.

|

| [11] |

HAMDAN R, IBRAHIM I I, HARON S Z. Ammonia nitrogen removal from domestic wastewater via nitrification process using aerated rock filter[J].

Applied Mechanics & Materials, 2015, 773/774: 1350–1354. |

| [12] |

杨军锋. 短程硝化生物脱氮工艺处理低碳高氨氮废水的影响因素分析[J].

辽宁化工, 2016, 45(2): 232–234.

|

| [13] |

杨海燕, 卢雪枫, 朱浩君, 等. 后置反硝化工艺处理高氨氮农药废水的研究[J].

工业安全与环保, 2017(12): 63–66.

DOI: 10.3969/j.issn.1001-425X.2017.12.016.

|

| [14] |

刘小澜. 化学沉淀法处理焦化高浓度氨氮废水技术与工业应用探讨[D]. 长沙: 湖南大学, 2004.

http://cdmd.cnki.com.cn/article/cdmd-10532-2004117560.htm |

| [15] |

ZHU L, GUO Z Y, HUA X Y, et al. Ammonia nitrogen removal from chlor-alkali chemical industry wastewater by magnesium ammonium phosphate precipitation method[J].

Advanced Materials Research, 2012, 573/574: 1096–1100. DOI: 10.4028/www.scientific.net/AMR.573-574. |

| [16] |

CHEN Y Q, TANG J J, LI W L, et al. Thermal decomposition of magnesium ammonium phosphate and adsorption properties of its pyrolysis products toward ammonia nitrogen[J].

Transactions of Nonferrous Metals Society of China, 2015, 25(2): 497–503. DOI: 10.1016/S1003-6326(15)63630-5. |

| [17] |

TANG J J, CHEN Y Q, ZHONG Z H, et al. Temperature-programmed pyrolysis of magnesium ammonium phosphate and removal of ammonia-nitrogen by its pyrolysate[J].

Transactions of Nonferrous Metals Society of China, 2016, 26(9): 2502–2508. DOI: 10.1016/S1003-6326(16)64372-8. |

| [18] |

罗宇智, 沈明伟, 李博. 化学沉淀—折点氯化法处理稀土氨氮废水[J].

有色金属(冶炼部分), 2015(7): 63–65.

DOI: 10.3969/j.issn.1007-7545.2015.07.017.

|

| [19] |

胡亮, 高联欢. 折点氯化法去除铅锌冶炼废水中氨氮研究[C]//高焕之. 全国重有色金属冶金技术: 第十六届中国科协年会论文集. 北京: 中国科学技术出版社, 2014: 5.

|

| [20] |

ZHOU L, BOYD C E. Total ammonia nitrogen removal from aqueous solutions by the natural zeolite, mordenite:A laboratory test and experimental study[J].

Aquaculture, 2014, 432(1): 252–257. |

| [21] |

杨朗, 李志丰. 低浓度氨氮废水的离子交换法脱氮[J].

环境工程学报, 2012, 6(8): 2715–2719.

|

| [22] |

罗圣熙, 杨春平, 龙智勇, 等. 离子交换树脂对高浓度氨氮废水的吸附研究[J].

环境科学学报, 2015, 35(8): 2457–2463.

|

| [23] |

刘文龙, 钱仁渊, 包宗宏. 吹脱法处理高浓度氨氮废水[J].

南京工业大学学报(自然科学版), 2008, 30(4): 56–59.

DOI: 10.3969/j.issn.1671-7627.2008.04.013.

|

| [24] |

周明罗, 陈建中, 刘志勇. 吹脱法处理高浓度氨氮废水[J].

广州环境科学, 2005, 34(1): 9–11.

|

| [25] |

陈卫文. 膜吸收技术用于处理高氨氮废水的研究[J].

膜科学与技术, 2016, 36(5): 95–100.

|

| [26] |

李建峰, 于水利, 姚加兴. 膜吸收法分离回收废水中氨氮的研究[J].

中国给水排水, 2017, 33(5): 80–84.

|

| [27] |

李莉, 许洪胤. 微波在合成中的应用[J].

有色冶金设计与研究, 2007, 28(4): 20–22.

DOI: 10.3969/j.issn.1004-4345.2007.04.007.

|

| [28] |

曾青云, 张勇, 帅庚未. 微波及超声波在钨冶金中的研究进展[J].

有色金属科学与工程, 2014, 5(2): 15–19.

|

| [29] |

李青. 外场辅助中和结晶法制备APT和热分解制备WO3[D]. 赣州: 江西理工大学, 2017.

http://cdmd.cnki.com.cn/Article/CDMD-10407-1017223454.htm |

| [30] |

CHEN P J, CHEN Y Z, CHEN Y X, et al. Study on the removal of ammonia nitrogen from wastewater using microwave coupled with active carbon[J].

Meteorological & Environmental Research, 2012(7): 51–54. |

| [31] |

訾培建. 微波技术处理氨氮废水的实验研究[D]. 湖南, 湘潭大学, 2012.

http://cdmd.cnki.com.cn/Article/CDMD-10530-1013302291.htm |

| [32] |

王光旭, 徐国栋, 刘文婧, 等. 应用电声换能超声波雾化方法提高超细颗粒捕集效率[J].

环境工程学报, 2013, 7(1): 294–300.

|

| [33] |

缪应菊, 敖显字, 胡庆林, 等. 超声辅助改性粉煤灰对废水中氨氮去除率的影响[J].

湿法冶金, 2016, 35(4): 349–352.

|

| [34] |

曲珍杰. 超声强化人造沸石处理高浓度氨氮废水[D]. 南京: 南京工业大学, 2016.

http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3195809 |

| [35] |

LI W J, Di W U, SHI X, et al. Removal of organic matter and ammonia nitrogen in azodicarbonamide wastewater by a combination of power ultrasound radiation and hydrogen peroxide[J].

Chinese Journal of Chemical Engineering, 2012, 20(4): 754–759. DOI: 10.1016/S1004-9541(11)60245-0. |

| [36] |

曾青云, 王宗俊, 李青, 等. 微波外场辅助液相沉淀法合成立方形Co3O4及前驱体研究[J].

有色金属科学与工程, 2017, 8(3): 16–21.

|

| [37] |

曾青云, 李青, 肖婷, 等. 微波辅助均相沉淀法制备(Y1-x-y, La_Y2O3:xEu3+)红色荧光粉[J].

有色金属科学与工程, 2017, 8(2): 107–111.

|

| [38] |

曾青云, 帅庚未, 张勇, 等. 微波外场对液相合成砂状氧化钇前驱体形貌的影响[J].

有色金属科学与工程, 2014, 5(3): 28–31.

|

| [39] |

曾青云, 张勇, 帅庚未. 微波及超声波在钨冶金中的研究进展[J].

有色金属科学与工程, 2014, 5(2): 15–19.

|

2018, Vol. 9

2018, Vol. 9