| 氧气高炉回旋区内煤粉燃烧行为的三维数值模拟研究 |

高炉的能源消耗和CO2排放在钢铁工业中占据主导地位[1-3].但因其较高的生产效率和能量利用率,高炉炼铁仍然是炼铁工艺的主流.经过几十年的发展,高炉炼铁的燃料比基本已经接近冶炼条件的极限,所以有必要探索新的工艺.众多炼铁学者一直致力于以煤代焦高炉炼铁工艺的开发,通过大量喷吹煤粉可以达到降低能源消耗和减少CO2排放的目的[4-5]. Qin等[6-7]提出的炉顶煤气循环氧气高炉工艺是一个新的炼铁工艺,可显著提高喷煤比和降低CO2的排放.氧气高炉具有生产率较高、高喷煤量、低焦比、煤气热值较高等优越性[8].在过去的一段时间,人们采用了不同的方法对高炉喷煤操作进行了研究.但由于高炉内的高温和恶劣环境,煤粉喷射的试验是非常困难的,价格和时间成本也十分昂贵.然而计算流体动力学(CFD)为高炉的喷煤操作提供了一种新的方法. Ryota等[9]使用三维仿真模型研究了高炉吹管中固体燃料和气体燃料的燃烧行为,该模型的鼓风参数及氧气浓度等参数取自实际高炉,考虑了颗粒之间的相互作用,但是并未考虑回旋区的影响,计算域仅限于吹管. Du等[10]建立了一个三维模型来研究不同喷枪结构对煤粉燃烧的影响,该模型将回旋区处理为多孔介质,并对其设定了不同的孔隙度,但是并未考虑气体-颗粒的回旋作用. Zhou等[11]建立了一个氧煤枪-直吹管-风口回旋区的三维模型,该模型考虑了气体-颗粒之间的反应和流动,对氧气高炉回旋区终点的煤粉燃尽率进行了详细的研究,但是终点燃尽率并不具有代表性,同时忽视了焦炭床的影响.在这些模型中,回旋区的形状和尺寸均与实际存在较大差别,对煤粉燃尽率的研究也仅限于风口中心线.此外,这些研究未考虑焦炭床对煤粉燃烧的影响.

Shen等[12-15]使用CFD方法对传统高炉的炉内现象及煤粉燃烧特性行为作了许多研究.该模型考虑了煤粉在回旋区内的大规模循环,将焦炭床处理为多孔介质.但是这种方法仅用于对传统高炉的研究,回旋区及焦炭床也与实际高炉具有一定的差异.目前,尚未查找到采用这种方法对氧气高炉进行研究的文献报道.因此,利用CFD方法基于实际高炉回旋区的尺寸建立了一个氧煤枪-直吹管-风口-回旋区-焦炭床的三维数学模型,充分考虑了焦炭床的作用,对氧气高炉内的温度场、浓度场及煤粉燃烧特性展开了研究.研究结果将为氧气高炉回旋区内的煤粉燃烧提供有效的信息,并为今后氧气高炉的工业试验及喷煤操作提供一定的指导.

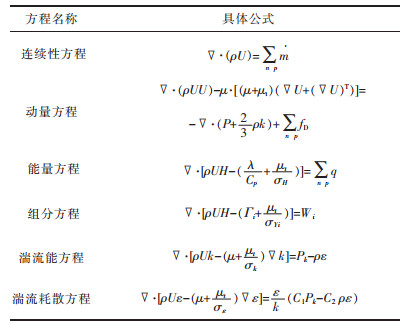

1 模型描述 1.1 基本方程式气相采用由标准k-ε湍流模型来封闭的三维稳态雷诺平均Navier-Stokes方程来描述.气相控制方程如表 1所列.

| 表 1 气体相控制方程 Table 1 Governing equations for the gas phase |

|

| 点击放大 |

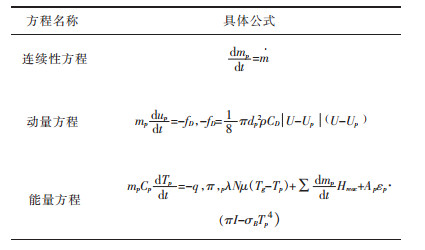

煤粉的模拟采用拉格朗日方法,煤粉粒子被视为离散相.煤粉颗粒沿着离散的颗粒轨迹被追踪,不考虑颗粒之间的相互作用.煤粉颗粒的轨迹是通过牛顿第二定律来确定的,其中考虑了气体阻力和湍流扩散,并且将粒子的质量、动量和能量完全耦合.颗粒温度的变化由3种传热模式决定:对流传热,伴随传质的潜热传递和辐射传热. 表 2所列为总结的回旋区内颗粒相的控制方程.

| 表 2 颗粒相控制方程 Table 2 Governing equations for the particle phase |

|

| 点击放大 |

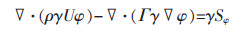

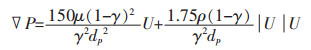

为了提高计算效率,焦炭床被设为多孔介质,回旋区空腔被认为没有焦炭存在.根据实验观察,只有少量焦炭颗粒在回旋区内运动[16].并且根据Feng等[17]使用DEM方法建模研究回旋区,发现回旋区内的少量颗粒不会影响煤粉颗粒的燃烧.这些焦炭床方程的一般形式是:

|

(1) |

其中γ是孔隙度(γ=1表示空腔).焦炭填充床根据Ergun方程通过动量源项来获得,

|

(2) |

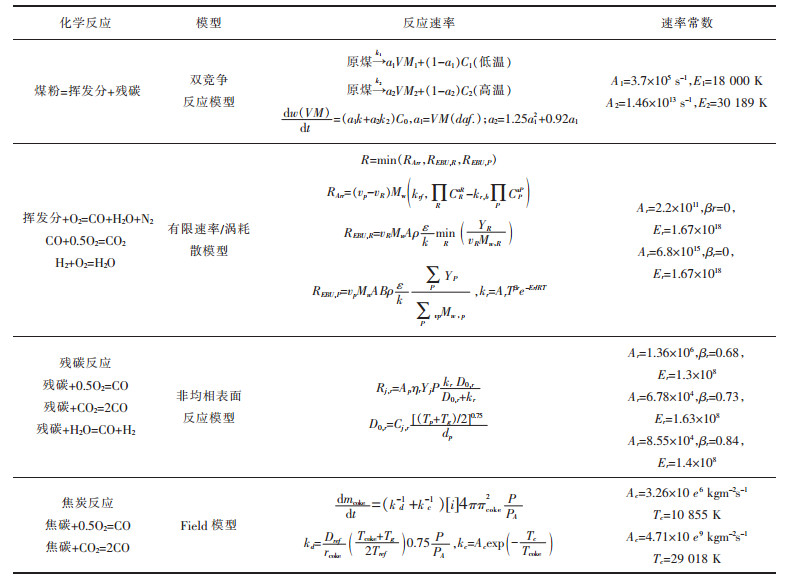

煤的燃烧被认为是一个多阶段的反应过程:①预热;②原煤的脱挥发分;③挥发分的燃烧;④残炭的氧化和气化.煤粉的脱挥发分过程,选择双竞争反应模型[18-19].挥发分被作为一种燃料气体(CαHβOγNδ)来处理,在湍流流动中,气体反应机制用有限速率/涡耗散模型表示[20].对于固定碳的反应,使用非均相表面反应模型. 表 3所列为煤粉的反应和速率表达式.

| 表 3 煤粉和焦炭的反应 Table 3 Reactions of coal and coke |

|

| 点击放大 |

1.2.2 焦炭的反应

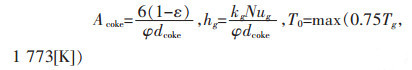

考虑焦炭的燃烧和气化,以及气体-颗粒在焦炭床中的传热过程,但是忽略焦炭床中液体的流动,固液传热,Si和类金属反应,焦炭的运动等各种复杂现象,焦炭床中的气体,温度,浓度场为稳态.焦炭床温度被简单地假定为0.8 Tg. hg的值约为128.2 Wm-2K-1,其中kg等于0.117 Wm-1K-1,φ等于0.85,并且dcoke被认为是0.03 m. Nu数是根据Wakao方程[21]计算的.

|

(3) |

|

(4) |

|

(5) |

由于焦炭被不断的消耗和填充,所以考虑焦炭床的模拟区域不变. Field模型[22]用于焦炭反应,包括碳素溶损和焦炭燃烧反应.焦炭颗粒表面的总速率由反应气体的化学反应和扩散的组成所决定.其速率表达式见表 3,速率常数来自文献[23].

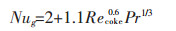

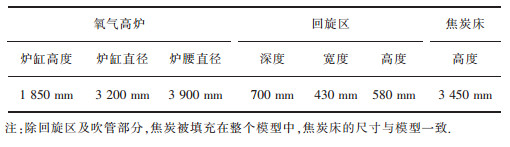

2 几何模型及操作条件基于一个120 m3实验高炉进行了研究,并在8个风口中取一个风口为研究对象,如图 1(a)所示. 表 4列出了高炉的实际尺寸.

|

| 图 1 几何模型 Fig. 1 Geometric model |

| 表 4 几何模型的尺寸 Table 4 Dimensions of the geometry model |

|

| 点击放大 |

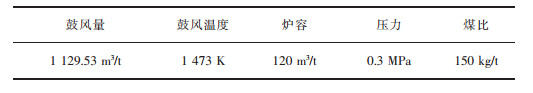

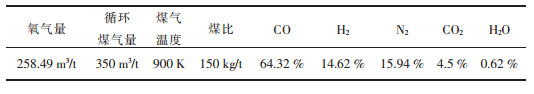

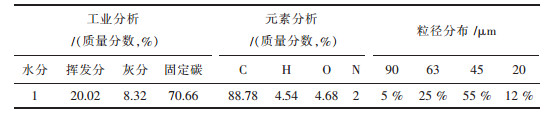

建立了一个氧煤枪-直吹管-风口-回旋区-焦炭床三维数学模型来研究氧气高炉条件下煤粉在回旋区内的燃烧特性,并假定了一个恒定的回旋区,回旋区的尺寸是由之前解剖的120 m3实验高炉获得的,观察到回旋区的底部并不完全是平滑的,受到气流的影响,底部是下凹的,几何模型的具体参数如图 1(c)所示.传统高炉及氧气高炉的主要操作参数总结分别列于表 5和表 6中.本模型所采用煤粉颗粒的性质如表 7所列.考虑到高炉内焦炭的实际分布情况,将整个模拟区域根据孔隙度的变化分为4个区域[14],如图 1(b)所示.

| 表 5 传统高炉的主要鼓风参数和操作条件 Table 5 Main blast parameters and operating conditions of the traditional blast furnace |

|

| 点击放大 |

| 表 6 氧气高炉的主要鼓风参数和操作条件 Table 6 Main blast parameters and operating conditions of the oxygen blast furnace |

|

| 点击放大 |

| 表 7 煤粉颗粒的性质 Table 7 Properties of the coal |

|

| 点击放大 |

3 结果与讨论 3.1 模型的有效性

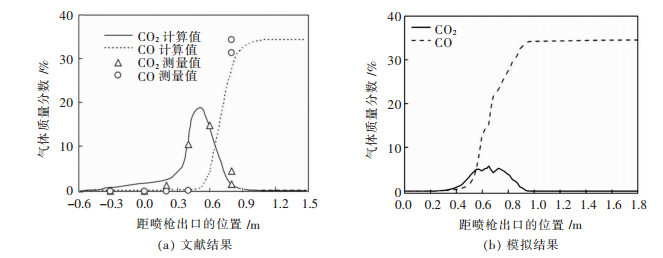

高炉内的煤粉燃烧行为已经被一些研究人员使用CFD方法所研究,并且通过半工业规模的实验结果或真实高炉中的结果进行了验证[9-11, 16, 24],充分证明了这种计算方法的可靠性.在对氧气高炉进行研究之前,首先对传统高炉的回旋区进行了研究,并采用文献中的计算模型及求解方法,考察了风口中心线上的气体组成,并将结果与他人进行了对比[12-15],如图 2所示.文献中所研究的为传统富氧高炉,虽然入口边界条件具有一定差异,富氧条件导致风口中心线上的CO2含量有所增加,但是其主要趋势是一致的,结果也是相似的.上述对比结果表明,这个模型被认为是可以接受的,计算结果是可靠的.

|

| 图 2 不同位置气体组成的变化 Fig. 2 Gas compositons at different positions |

3.2 不同条件下回旋区内的煤粉燃烧行为 3.2.1 温度场

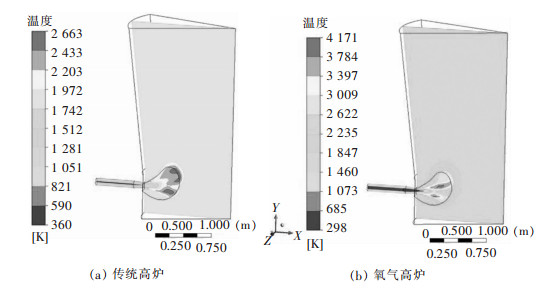

图 3所示为氧气高炉条件下回旋区和焦炭床内的温度场.传统高炉回旋区内上下两侧温度较高,主煤粉流方向上温度相对较低,高温区主要分布在回旋区的后半部分,最高温度为2 663 K.这是因为传统高炉内高温区的热量主要来自煤粉的燃烧,上下两侧煤粉颗粒相对较少,燃烧较为充分.主煤粉流方向上的煤粉颗粒较多,需要消耗大量的热量,煤粉燃尽率较低,煤粉燃烧释放的热量较少.而氧气高炉回旋区内的温度远高于传统高炉,高温区面积扩大,温度最高可达4 171 K.这是因为氧气高炉回旋区中心区域的温度来源于煤粉的燃烧,上下两侧的温度是由循环煤气燃烧释放大量热量造成的,并且高温区的位置与循环煤气流股相对应.回旋区内的高温环境可使煤粉脱挥发分过程提前进行,有助于煤粉燃烧[25].

|

| 图 3 z=0截面上的温度场 Fig. 3 Temperature field along the symmetry plane |

3.2.2 浓度场

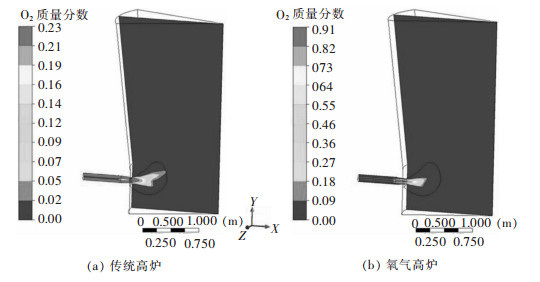

图 4所示为氧气高炉回旋区和焦炭床内O2质量分数的分布. O2在2种条件下以不同的方式在回旋区内迅速消耗,大部分的O2在主煤粉流方向消耗,少量的O2参与回旋区内的大规模循环,焦炭床内的O2含量几乎为0.传统高炉条件下,煤粉颗粒经由直吹管进入回旋区,在脱除挥发分后,O2被挥发分和固定碳的燃烧迅速消耗殆尽.而在氧气高炉中,由于高温循环煤气的注入,循环煤气与煤粉争夺回旋区内的O2,循环煤气优先燃烧,O2在回旋区内消耗的速度加快.但是在主煤粉流的后半部分,固定碳周围的氧气浓度较高,有助于煤粉的燃烧.

|

| 图 4 z=0截面上的氧气质量分数的分布 Fig. 4 O2 mass fraction distribution along the symmetry plane |

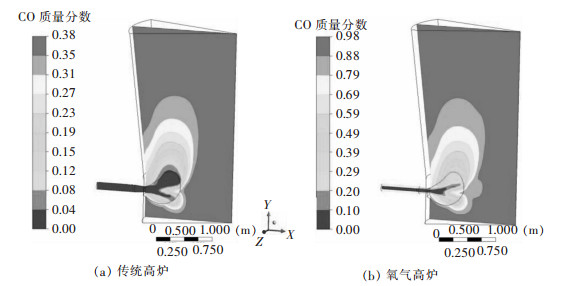

图 5所示为氧气高炉回旋区和焦炭床内CO质量分数的分布.传统高炉条件下,回旋区内大部分区域CO含量较低,主煤粉流后半部分CO含量逐渐提升,回旋区末端CO质量分数可达30%.这是因为煤粉中挥发分在风口前剧烈的燃烧,O2迅速转化为CO2,而在回旋区末端O2含量较低,煤粉燃烧的主要产物为CO,所以越靠近回旋区末端,CO含量越高.此外,焦炭床周围的气体再循环使回旋区内上部的CO浓度整体较低[12].而在氧气高炉条件下,回旋区内大部分区域CO含量较高,主煤粉流的前端和两侧CO含量几乎为0.由于受到循环煤气燃烧的影响,循环煤气流股方向上的CO含量较低,这与图 3(b)中的高温区相对应.主煤粉流末端的CO主要来自于煤粉的燃烧.此外,伴随着循环煤气在回旋区内的流动和燃烧,整个回旋区内CO含量较高,焦炭床内CO质量分数可高达98%.

|

| 图 5 z=0截面上的CO质量分数的分布 Fig. 5 CO mass fraction distribution along the symmetry plane |

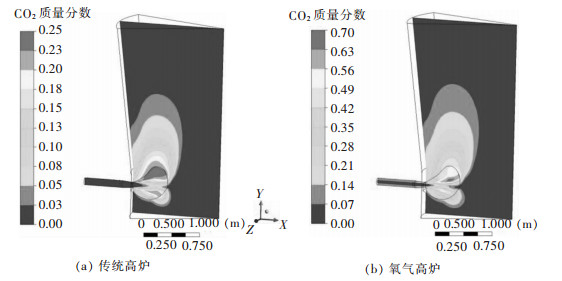

图 6所示为氧气高炉回旋区和焦炭床内CO2质量分数的分布.传统高炉条件下,主煤粉流方向上CO2浓度很低,上下两侧CO2浓度较高.这是因为主煤粉流方向上的煤粉颗粒较多,燃烧不充分,煤粉燃烧的主要产物为CO.而位于两侧的煤粉颗粒较少,燃烧较充分,生成的CO转化为CO2.而在氧气高炉条件下,回旋区内CO2含量整体较高,但在回旋区的后半部分CO2含量几乎为0.这是因为循环煤气优先与O2发生反应,生成大量的CO2,并且CO2含量最高的区域与循环煤气流股位置相同.主煤粉流方向上的煤粉颗粒受到冷氧的作用,燃烧过程被推迟,而末端的氧气含量很低,所以煤粉燃烧的主要产物为CO,几乎不存在CO2.此外,2种条件下焦炭床内的CO2含量都几乎为0,这是由CO2与焦炭发生气化反应造成的.

|

| 图 6 z=0截面上的CO2质量分数分布 Fig. 6 CO2 mass fraction distribution along the symmetry plane |

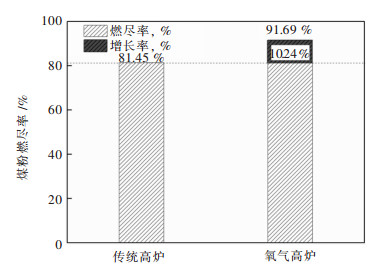

3.2.3 燃尽率

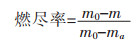

图 7中显示了氧气高炉条件下煤粉在整个回旋区表面的燃尽率.煤粉燃尽率的计算公式为

|

| 图 7 回旋区表面的煤粉燃尽率 Fig. 7 Coal burnout over the raceway surface |

|

(6) |

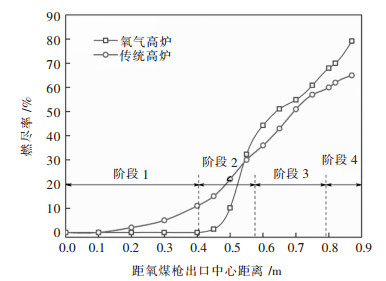

式(6)中,m0为煤粉初始质量,ma为灰分质量,m为当前质量,它表征脱除挥发分和固定碳燃烧造成的质量损失.首先求出回旋区表面4种粒径煤粉的燃尽率,然后对其进行质量流量的加权平均来确定煤粉燃尽率的平均值.煤粉的粒径分布如表 7所示.回旋区表面的煤粉燃尽率要比终点的燃尽率更具有代表性,可以认为其代表煤粉颗粒离开整个回旋区的煤粉燃烧效率.与传统高炉相比,氧气高炉条件下的煤粉燃尽率显著提升,回旋区表面的煤粉燃尽率从81.45%提升到91.69%,增长了10.24%.为了进一步了解氧气高炉内的煤粉燃烧特性,对风口中心线上不同位置的煤粉燃尽率进行了研究,如图 8所示.从图 8中可以看出,煤粉的燃烧主要有4个阶段.对于阶段1,由于受到冷氧的作用,氧气高炉内的煤粉温度较低,该阶段为预热过程,煤粉并没有燃烧;对于阶段2,主要是挥发分的脱除和少量残碳的燃烧,该阶段燃尽率迅速增长;阶段3中的挥发分完全脱除,残碳大量燃烧,煤粉燃尽率可迅速增长至70%以上;阶段4中煤粉几乎燃烧完毕,氧气浓度为煤粉燃烧的限制性环节,煤粉燃尽率达到最高值.相对于氧气高炉,传统高炉内煤粉燃烧的更早,整个煤粉燃烧的过程大幅度提前,但是煤粉燃烧的后期周围氧气浓度较低,抑制了煤粉燃尽率的提升.而在氧气高炉条件下,虽然冷氧及循环煤气在阶段1抑制了煤粉的燃烧,但是在煤粉燃烧的后期,高温及高氧气浓度弥补了前期的不利影响.

|

| 图 8 不同位置煤粉燃尽率的变化 Fig. 8 Coal burnout at different positions |

4 结论

1)与传统高炉相比,氧气高炉回旋区内温度大幅度提高,高温区面积扩大.这是由于循环煤气燃烧释放大量的热量造成的.回旋区内的高温环境可以促进煤粉脱挥发分过程提前进行,有助于煤粉燃烧.

2)由于循环煤气与煤粉争夺O2,循环煤气优先燃烧,氧气高炉回旋区内的O2消耗速度加快,回旋区内CO2含量大幅度提升.同时,由于焦炭的气化作用,焦炭床内的CO含量可达到98%.

3)与传统高炉相比,氧气高炉的煤粉燃尽率显著增加,煤粉燃尽率从81.45%提高到91.69%,增加了10.24%.氧气高炉条件下煤粉燃烧是各种利弊因素共同作用的结果.回旋区内的低温O2及循环煤气燃烧抢夺O2等不利因素推迟了煤粉燃烧的进程,但是循环煤气燃烧产生的高温和煤粉燃烧后期周围高O2浓度弥补了前期的不利影响.

| [1] |

HO C K, WU S M, ZHU H P, et al. Experimental and numerical investigations of gouge formation related to blast furnace burden distribution[J].

Minerals Engineering, 2009, 22(11): 986–994. DOI: 10.1016/j.mineng.2009.03.004. |

| [2] |

ISHII K.

Advanced pulverized coal injection technology and blast furnace operation[M]. NewYork: Pergamon Pr, 2000.

|

| [3] |

税烺, 贺东风, 艾立翔, 等. 冶金生产余能回收的一种新的能量分析法[J].

有色金属科学与工程, 2012, 3(1): 43–48.

|

| [4] |

MATHIESON J G, TRUELOVE J S, ROGERS H. Toward an understanding of coal combustion in blast furnace tuyere injection[J].

Fuel, 2005, 84(10): 1229–1237. DOI: 10.1016/j.fuel.2004.06.036. |

| [5] |

王文泽, 湛文龙, 刘肖, 等. 高炉入炉焦炭高温反应特性的研究[J].

有色金属科学与工程, 2014, 5(1): 9–13.

|

| [6] |

QIN M S, QI B. The full oxygen blast furnace (FOBF) process[C]//IISC The Sixth International Iron and Steel Congress.1990:589-595.

|

| [7] |

QIN M, GAO Z, WANG G, et al. Blast furnace operation with full oxygen blast[J].

Ironmaking & Steelmaking, 1988(6): 287–292. |

| [8] |

蓝荣宗, 王静松, 韩毅华, 等. 高还原势气氛下烧结矿低温还原粉化试验研究[J].

有色金属科学与工程, 2012, 3(1): 5–9.

|

| [9] |

MURAI R, SATO M, ARIYAMA T. Design of innovative blast furnace for minimizing CO2 emission based on optimization of solid fuel injection and top gas recycling[J].

Transactions of the Iron & Steel Institute of Japan, 2004, 44(12): 2168–2177. |

| [10] |

DU S W, YEH C P, CHEN W H, et al. Burning characteristics of pulverized coal within blast furnace raceway at various injection operations and ways of oxygen enrichment[J].

Fuel, 2015, 143(1427): 98–106. |

| [11] |

ZHOU Z, XUE Q, TANG H, et al. Coal combustion behavior in new ironmaking process of top gas recycling oxygen blast furnace[J].

JOM, 2017, 69(10): 1790–1794. DOI: 10.1007/s11837-017-2515-3. |

| [12] |

SHEN Y S, GUO B Y, YU A B, et al. Three-dimensional modelling of in-furnace coal/coke combustion in a blast furnace[J].

Fuel, 2011, 90(2): 728–738. DOI: 10.1016/j.fuel.2010.08.030. |

| [13] |

SHEN Y S, YU A B, AUSTIN P R, et al. CFD study of in-furnace phenomena of pulverised coal injection in blast furnace: Effects of operating conditions[J].

Powder Technology, 2012, 223(6): 27–38. |

| [14] |

SHEN Y, YU A, AUSTIN P, et al. Modelling in-furnace phenomena of pulverized coal injection in ironmaking blast furnace: effect of coke bed porosities[J].

Minerals Engineering, 2012, 33(6): 54–65. |

| [15] |

SHEN Y, SHIOZAWA T, AUSTIN P, et al. Model study of the effect of bird's nest on transport phenomena in the raceway of an ironmaking blast furnace[J].

Minerals Engineering, 2014, 63(Complete): 91–99. |

| [16] |

JAMALUDDIN A S, WALL T F, TRUELOVE J S. Combustion of pulverized coal as a tuyère-injectant to the blast furnace[J].

Symposium on Combustion, 1988, 21(1): 575–584. |

| [17] |

FENG Y Q, PINSON D, YU A B, et al. Numerical study of gas-solid flow in the raceway of a blast furnace[J].

Steel Research International, 2003, 74(9): 523–530. DOI: 10.1002/srin.2003.74.issue-9. |

| [18] |

KOBAYASHI H, HOWARD J B, SAROFIM A F. Coal devolatilization at high temperatures[J].

Symposium on Combustion, 1977, 16(1): 411–425. DOI: 10.1016/S0082-0784(77)80341-X. |

| [19] |

UBHAYAKAR S K, STICKLER D B, JR C W V R, et al. Rapid devolatilization of pulverized coal in hot combustion gases[J].

Symposium on Combustion, 1977, 16(1): 427–436. DOI: 10.1016/S0082-0784(77)80342-1. |

| [20] |

MAGNUSSEN B F, HJERTAGER B H. On mathematical modeling of turbulent combustion with special emphasis on soot formation and combustion[J].

Symposium on Combustion, 1977, 16(1): 719–729. DOI: 10.1016/S0082-0784(77)80366-4. |

| [21] |

WAKAO N, KAGUEI S, FUNAZKRI T. Effect of fluid dispersion coefficients on particle-to-fluid heat-transfer coefficients in packed-beds-correlation of nusselt numbers[J].

Chemical Engineering Science, 1979, 34(3): 325–36. DOI: 10.1016/0009-2509(79)85064-2. |

| [22] |

FIELD M A.

Combustion of pulverised coal[M]. UK: British Coal Utilisation Research Association, 1967.

|

| [23] |

SHEN Y, GUO B, YU A, et al. Three-dimensional modelling of coal combustion in blast furnace[J].

Isij International, 2008, 48(6): 777–786. DOI: 10.2355/isijinternational.48.777. |

| [24] |

TAKEDA K, LOCKWOOD F C. Integrated mathematical model of pulverised coal combustion in a blast furnance[J].

Isij International, 1997, 37(5): 432–440. DOI: 10.2355/isijinternational.37.432. |

| [25] |

YEH C P, DU S W, TSAI C H, et al. Numerical analysis of flow and combustion behavior in tuyere and raceway of blast furnace fueled with pulverized coal and recycled top gas[J].

Energy, 2012, 42(1): 233–240. DOI: 10.1016/j.energy.2012.03.065. |

2018, Vol. 9

2018, Vol. 9