| 涂层刀具的现状研究 |

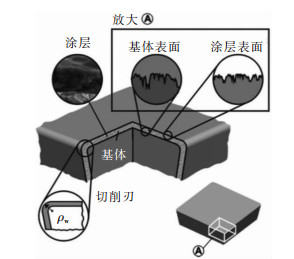

工业的发展和进步,提高了对产品的生产效率和质量的要求.在机加工中,刀具的性能是影响加工质量的决定性因素.理想的刀具应具有较大前角、锋利的切削刃和耐久性等特点[1],如图 1所示,而刀具在实际服役过程中受到众多因素的影响,如化学磨损、前刀面磨损、塑性变形、断裂和切屑瘤等,只在特定的切削参数下才能安全工作[2].传统刀具已经不能满足生产加工需求,而涂层刀具是改善这一问题的有效办法.文中针对涂层对刀具切削性能的影响、涂层刀具的制备以及涂层刀具的发展前景等方面进行了论述.

|

| 图 1 刀具的失效模型 Fig. 1 Failure model diagram of tools |

1 涂层对刀具切削性能的影响

为了满足现代工业的要求,传统工具的改革势在必行.而改善刀具材料、刀具几何参数和切削液在大多数情况下是不可行的,因此涂层刀具成为解决问题的重要途径.涂层刀具与传统刀具相比具有更高的耐磨性、硬度以及热稳定性能等,如今已广泛使用.涂层刀具以具有较好强度和韧性的硬质合金或高速钢(HSS)刀具为基体,采用气相沉淀方法将一层厚度较薄的耐磨性好的难熔金属、非金属氧化物或其它超硬材料(陶瓷、金刚石和立方氮化硼等)涂覆在刀具表面.该涂层作为刀具与工件间的化学和热屏障,有效的减少化学反应和热量传递,使月牙槽磨损大幅降低[3-5].

普通的摩擦磨损,真实接触面积较小,而切削时,实际接触面积与外观接触面积之比接近于1.切削温度高达700~1 200 ℃,刀具前刀面温度最高,周围大气又很难侵入,表面活性高,易产生切屑黏接(Adhesion)、熔接(Welding)甚至形成积屑瘤(Built up edge)、边界(沟状)磨损.

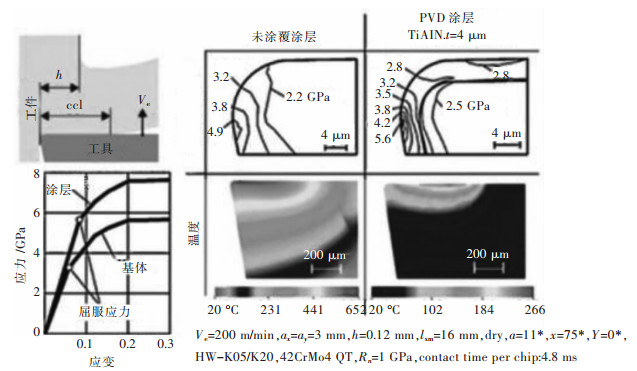

如图 2所示[6],采用硬质合金为涂层的铣刀加工表面硬化钢时(文中如没有特殊说明,涂层刀具均为硬质合金涂层刀具),通过有限元分析(Finite Elements Analysis, FEM)可知,涂层刀具的最大等效应力在靠近切削刃的后刀面(即涂层)上,其数值为5.6 GPa,低于材料的屈服强度5.9 GPa.同时,涂层刀具的基体受到的应力较小(最大等效应力为3 GPa).而未涂覆涂层刀具受到的最大等效应力较大(最大等效应力为4.9 GPa),且超过刀具基体材料的屈服强度(3.2 GPa),这将导致切削刃的微脱落和加速磨损速度.当切屑与刀具表面接触4.8 ms时,未涂覆涂层的刀具的最大温度达到652 ℃,而涂层刀具的最大温度仅为266 ℃.温度越高,氧化越强,刀具的磨损越快,其中断续加工的最高温度比连续切屑的最高温度低.涂覆涂层使得刀具的受力低于屈服强度且温度工作较低,因此涂层可减少疲劳裂纹的萌生并降低刀具磨损.

|

| 图 2 涂层刀具与传统刀具的有限元分析 Fig. 2 Finite element analysis of traditional tools and coated tools |

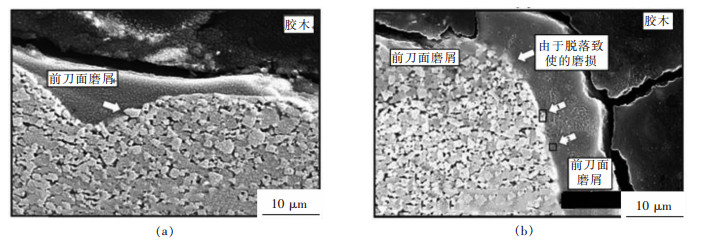

图 3和图 4所示分别是未涂覆涂层刀具和涂层刀具切削后的SEM图(切削速度为100 m/min,进给量为0.15 mm/tooth,背吃刀量为8.8 mm,工件为Ti-6242S)[7],由图 3和图 4可知,在同样的切削要素下,未涂覆涂层刀具的磨损情况明显比涂层刀具严重,主要的磨损机制是粘结磨损、磨料磨损、扩散磨损、氧化磨损和疲劳磨损. 图 3(a)和图 3(b)分别为未涂覆涂层刀具的前刀面和后刀面的的SEM图,由图 3可知,刀具在切削的过程中由于和工件发生了强烈的摩擦磨损,有明显的黏着现象出现,并严重影响工件的加工精度.由图 4可知,涂层刀具仅发生了较大的变形,没有出现明显的黏着磨损,这是由于涂层刀具的最大等效应力比涂层材料的屈服极限低,当切削要素相同时,涂层刀具切削刃的温度远低于未涂覆涂层的刀具,使得摩擦磨损明显降低,且涂层材料具有较好的红硬性和化学稳定性等特点,使得其在较高温度下也能很好的保持稳定性.

|

| 图 3 未涂覆涂层刀具的SEM Fig. 3 SEM of uncoated coated tools |

|

| 图 4 涂层刀具的SEM Fig. 4 SEM of coated tools |

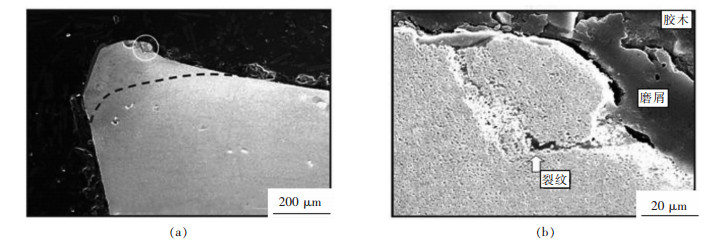

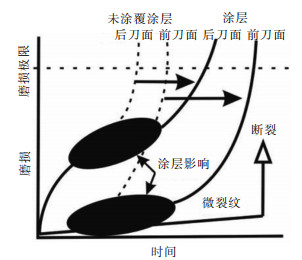

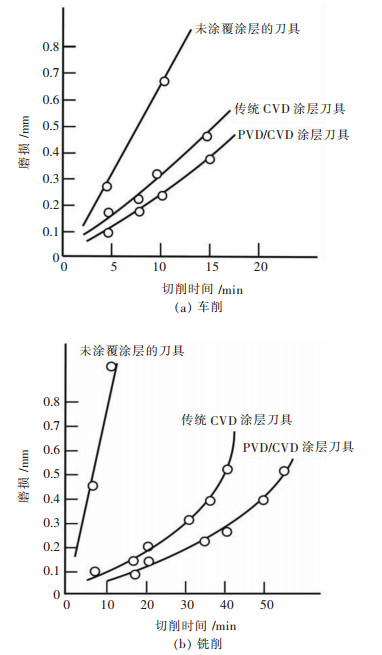

刀具的失效是多种磨损机制共同作用的结果,根据前刀面和后刀面的磨损以及切削刃的微裂纹,对比未涂覆涂层刀具和涂层刀具的寿命,绘制出刀具寿命标准图,如图 5所示[2].由图 5可知,涂层能够使刀具的磨损大大降低.一般情况下,涂层刀具的涂层材料都比基体材料更耐磨损,涂层具有较小的摩擦系数、较强抗氧化性能和较高的硬度.

|

| 图 5 刀具寿命的标准图示 Fig. 5 Standard map of tools life |

综上所述,涂层刀具是一种具有较好的耐磨性、化学稳定性和高硬度的刀具,与未涂覆涂层刀具相比,涂层刀具的切削速度和进给量更高.提高工作效率的同时,具有更好的加工精度和疲劳寿命.涂层刀具具有良好切削性能的主要原因:涂层材料本身良好的性能;涂层材料和基体材料之间的界面起到良好的隔热和阻碍裂纹扩展等作用.

2 涂层刀具的制备如图 6所示,涂层刀具的切削性能控制因素主要为:基体的表面性能、涂层的表面性能、涂层材料性能和刀具的几何参数[7].从涂层材料的选择、单层涂层和多层涂层、制备技术和涂层表面处理4个方面来说明如何制得理想的涂层刀具.

|

| 图 6 涂层刀具的切削性能控制因素 Fig. 6 Control factor of cutting performance of coated tools |

2.1 涂层材料的选择

根据涂层材料的性质,涂层刀具又可分为2大类,即:“硬”涂层刀具和“软”涂层刀具. “硬”涂层刀具追求高硬度和良好耐磨性,“软”涂层刀具追求低摩擦系数,与工件间较低的摩擦系数,可减小粘结,减轻摩擦,降低切削力和切削温度[8].

“硬”涂层材料一般分为4类[2, 9]:Ti基涂层材料(如TiN)、陶瓷涂层(如Al2O3)、超硬涂层(如类金刚石)和固体润滑涂层(非晶的金属碳化物).

1)Ti基涂层材料. Ti基体材料应用最为广泛且工艺最成熟. TiN与TiC相比较,TiN与基体结合性差,涂层易剥落,硬度低,较高温度时涂层易被氧化从而被烧蚀. TiC的缺点是脆性高,不耐冲击. TiCN结合了TiC和TiN两者的优点,它的优良性能可在涂覆过程中连续改变C、N的成分体现出来,并形成一种不同成分的多层结构,不仅使涂层厚度增加,阻止裂纹的扩展,而且有效地降低了涂层内应力,减少崩刃[10]. TiAlN化学稳定性好,加工高合金钢、不锈钢、钛合金和镍合金时,比TiN涂层刀具的寿命提高3~4倍.在TiAlN涂层中如果有较高的Al浓度,在切削时涂层表面会生成一层很薄的非品态Al2O3,形成一层硬质惰性保护膜,该涂层刀具可更有效地用于高速切削加工[11].掺氧的氮碳化钛TiCNO具有很高的显微硬度和化学稳定性,可以产生相当于TiC+Al2O3复合涂层的作用,使前刀面和切屑间形成一层具有较好隔热效果的硬质惰性保护膜. TiSiN涂层结构中,由于TiN和SiN分离形成纳米复合结构,具有超硬性,同时还有较好的耐磨性和热稳定性;因此,将Si元素加入(Ti,Al)N涂层中以改善其力学性能,获得兼具TiAlN和TiSiN涂层优良性能的TiAlSiN涂层,以适应更加苛刻的切削条件[12].

2)Al2O3涂层. Al2O3是一种耐热和抗氧化性很强的涂层,它能够将刀具基体和切削变形生成的热量隔离开.它通常与其它涂层材料一起形成复合涂层.如TiC-Al2O3-TiN,TiC与基体热膨胀系数相近,结合强度高,Al2O3具有优良的隔热效果,TiC具有低摩擦特性,可减少涂层组织的损耗,达到综合利用各种涂层成分的优点,使刀具获得更好的综合性能[13].

3)金刚石涂层.金刚石涂层刀具因其制备工艺简单,成本较低,而且可以突破刀具复杂结构的限制,受到人们的青睐. CVD金刚石薄膜与硬质合金的结合,使刀具既表现出金刚石的高硬度、良好耐磨性和导热性等特性,也表现出硬质合金良好的抗冲击性和强韧性.与硬质合金刀具相比,它具有寿命长、加工精度高、切削速度高等优点,可干切削从而减少环境污染.与聚晶金刚石(PCD)刀具相比,具有刀具形状复杂、成本低、一片多刀刃等优点.金刚石涂层刀具可广泛应用于有色金属、非金属、塑料、复合材料、木材、石墨等材料.大量实验证明,金刚石涂层可使硬质合金刀具的加工性能大大提高,如对有色金属及其合金、复合材料、陶瓷材料等进行加工,其使用寿命可提高数十倍[14].目前,CVD金刚石涂层技术已经日趋成熟,国外已经有很多国家研发和生产CVD金刚石涂层刀具的公司,如美国的sp3、Diamond Coating Tool,德国的Cemecon,瑞士的Balzers,日本的OSG等.

4)立方氮化硼(CBN)涂层.立方氮化硼在硬度和导热率方面仅次于金刚石,热稳定性极好,在大气中加热至1 000 ℃也不发生氧化. CBN对于铁族金属具有极为稳定的化学性能,与金刚石不宜加工钢材不同,它可以广泛用于钢铁制品的精加工、研磨等. CBN涂层除具有优良的耐磨损性能外,还可以在相当高的切削速度下加工耐热钢、钛合金、淬火钢,能切削高硬度的冷硬轧辊、掺碳淬火材料和对刀具磨损非常严重的Si-Al合金等[15].

目前,“硬”涂层刀具技术已经逐渐成熟,应用最为广泛.然而,诸如航空航天工业使用的许多高强度铝合金、钛合金或贵金属材料等都不适合用“硬”涂层刀具加工,仍主要使用无涂层的高速钢或硬质合金刀具.

“软”涂层刀具的开发则可较好地解决此类材料的加工问题. “软”涂层的主要成分为具有低摩擦系数的固体润滑材料,如:MoS2、WS2、BN、CaF2和TaS2等.涂层可在刀具表面形成固体润滑膜,从而使刀具材料具有很低的摩擦系数.由于层状结构的固体润滑剂与摩擦表面具有较强的粘结能力,并且各层之间有较低的剪切强度,在切削过程中,存在于刀具表面的固体润滑膜会转移到工件材料表面,形成转移膜,使切削过程中摩擦发生在转移膜和润滑膜之间,在固体润滑膜内部,从而可达到减小摩擦、阻止粘结、降低切削力和切削温度、减小刀具磨损的目的.能适应1 200 ℃以上的工作温度范围和很宽的摩擦副运动速度范围,适于在高温、高速和大载荷等特殊环境条件下使用.

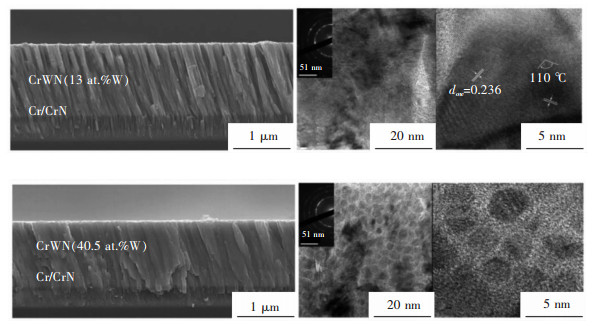

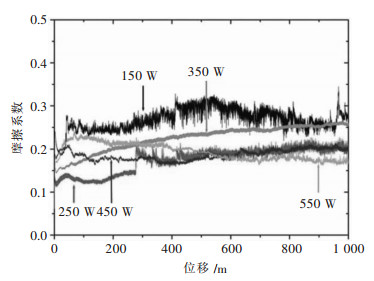

图 7所示为不同W含量的Cr-W-N涂层的扫描电镜和HRTEM图(涂层采用的制备工艺为直流磁控溅射)[16],由扫描电镜图可知,Cr-W-N涂层在低W时具有柱状结构,生长方向与表面呈45°夹角,当W的含量达到40.5 %(原子分数)时,涂层的柱状结构基本消失.由HRTEM图可知,随着W的含量的增加,薄膜由柱状结构转变为纳米复合结构(纳米晶体结构和非晶结构复合),纳米晶体逐渐减少直至消失,且晶粒的尺寸逐渐降低.通过对涂层的力学测试可知,随着W含量的增加,涂层的显微硬度先上升后稍有下降(从20.3 GPa上升25.1 GPa,后下降至22.6 GPa):上升阶段为晶粒尺寸减小所致;随着W的含量的增加,涂层材料的非晶成分升高,硬度稍有降低. 图 8所示为不同W含量的涂层进行球面接触摩擦试验的摩擦系数变化曲线,由图 8可知,Cr-W-N的摩擦系数较低(0.15~0.3).在Cr-W-N涂层中,W原子替换了Cr原子的位置,W原子在涂层中起到了自润滑的作用,增强了涂层的润滑性能[16].

|

| 图 7 Cr-W-N涂层的SEM和HRTEM Fig. 7 SEM and HRTEM of coat of Cr-W-N |

|

| 图 8 不同W含量的Cr-W-N涂层刀具的摩擦系数 Fig. 8 Coefficient of friction of coated tools of different content of Cr-W-N |

综上所述,不同的涂层材料具有不同的性能,根据不同刀具的服役条件,应选择不同的涂层材料.由图 6可知,选择涂层材料的时,不仅要考虑涂层本身的磨损性能,而且要考虑涂层材料与基体的结合力、涂层材料和工件的扩散作用以及涂层材料的固体相变等因素.

2.2 单层涂层和多层涂层涂层材料须具备众多优良特性,不仅要硬度高、耐磨性好、耐热、耐氧化、摩擦因数低,还要具有稳定的化学性能,与工件材料无化学反应,并与基体牢固附着[2].显然,一种涂层材料很难同时具备上述特性.最初阶段,涂层材料只是单一的TiC、TiN、Al2O3涂层,现已进入研制厚膜、复合和多元涂层的阶段[17].各种不同的涂层结构使得涂层有不同的特性,多层涂层材料可以集合不同涂层的性能.新研制的具有多元、超薄、超多层特性的TiCN、TiAlN、TiAlN涂层与TiC、TiN、Al2O3等涂层的复合,涂覆在新型抗塑性变形基体上,大大改善了涂层的韧性、耐磨性、与基体结合强度,同时各个单层涂层的界面阻碍了裂纹的扩展.

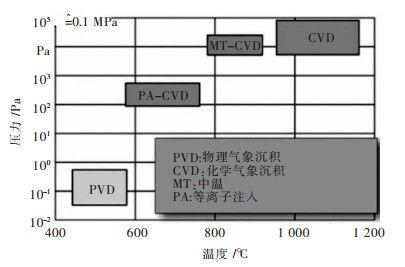

2.3 涂层制备工艺图 9所示为加工涂层刀具的涂层沉积技术[17].生产上常用的涂层加工方法有2种:沉积温度500 ℃、涂层厚度2~5 μm的物理气相沉积(Physical Vapor Deposition,PVD)法和沉积温度900~1 100 ℃、涂层厚度5~10 μm的化学气相沉积(Chemical Vapor Deposition,CVD)法. PVD法的沉积温度比高速钢的回火温度低,涂层和基体结合度小,内应力较大,使用受限.因此,当基体为高速钢时,可采用PVD法.与PVD法相比,CVD法设备简单,涂层均匀,硬质合金大多采用此法,但是较高的沉积温度使涂层与基体之间易形成一层导致刀片破裂的脆性脱碳层(η相).技术的发展使PVD法也能用于硬质合金.有些加工厂也通过用金属-有机物取代CVD技术中的甲烷和氮气,从而使沉积温度有所减低(700~800 ℃),即中温CVD法(MTCVD).另外,PACVD法即等离子体化学气相沉积法,则是结合PVD和CVD的技术,研制出复合的涂层工艺;原理是通过等离子体来促进化学反应,将涂覆温度降至400 ℃以下(涂覆温度可控制在180~200 ℃之间),进而避免了交换、相变或扩散反应在硬质合金基体与涂层材料之间产生,从而使刀片的原有韧性得以保持,但其价格较高. PACVD法适用于立方氮化硼(CBN)和金刚石[2-7, 16-23]超硬涂层. 图 10所示[20]为不同刀具在同样切削条件(切削深度为1.0 mm,进给量为0.2 mm,切削速度为160 m/min,工件材料ST50)下,前刀面的磨损量随切削时间的变化曲线.由图 10可知,车削和铣削时,未涂覆涂层刀具的磨损量均最大;传统CVD工艺的涂层刀具的磨损量大于PVD/CVD复合涂层的刀具的磨损量.

|

| 图 9 涂层刀具的涂层沉积技术 Fig. 9 Deposition technology of coated tools |

|

| 图 10 P40硬质合金刀具的前刀面磨损随切削时间变化曲线 Fig. 10 Curve of the wear of carbide tool of front face with cutting time |

当涂层采用CVD时,需事先钝化处理切削刃(钝圆半径一般介于0.02~0.08 mm,其值越大,切削刃的强度也越大),因此刃口不及未涂覆涂层刀片锋利. PVD法适用于要求产生薄切屑和切削刃锋利的刀具.涂层既可以在普通切削刀片上涂覆,也可以在整体刀具上涂覆,当前焊接式的硬质合金刀具上已可涂覆涂层.外国某企业采用了PVD法的焊接式硬质合金钻头,在加工钢料时,其寿命是高速钢钻头的10倍,且效率提高了5倍[20].

从制备过程中来说,涂层性能的主要控制因素:溅射的能量、基体温度、基体的转速、基体和目标靶的距离、基础压力和加压、沉积时间以及沉积材料在真空系统中的流速.

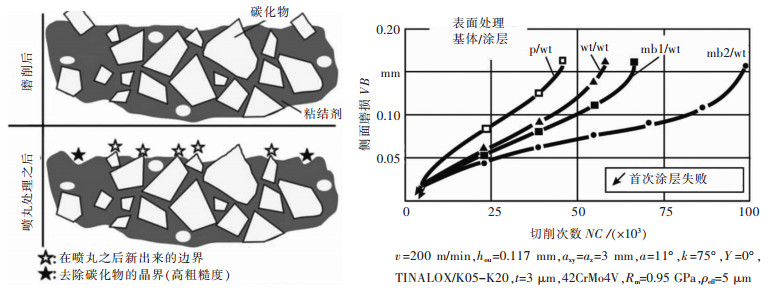

2.4 表面处理很多研究学者都试图通过喷丸、微喷砂以及抛光等表面处理来提高涂层刀具的切削性能[16]. 图 11[16]所示为硬质合金的基体材料表面处理对后刀面磨损的影响,微喷砂能将基体表面的胶粘元素Co移除,且大的碳化物晶体也将被移除,从而使得表面大的粗糙峰变为小的微凸体,降低表面粗糙度,增加基体与涂层的结合能力.对基体进行抛光处理时,由于名义表面的增加以及粗微凸体数量的减少,使得基体和涂层材料的结合能力减弱.通过实验测试和有限元分析可知,高压下的微喷砂可以得到Sm最小的基体表面,且随着Sm的增加,基体和薄膜的结合力越弱.通过切削实验可知,对基体材料进行高压微喷砂处理的的涂层刀具具有最好的抗磨损性能,而对基体材料进行抛光处理的涂层刀具具有最差的抗磨损性能,这是因为对基体材料进行抛光之后,涂层在切削过程中很容易脱离[21].

|

| 图 11 基体材料表面处理对刀具后刀面磨损的影响 Fig. 11 Impact of surface treatment of the matrix material on the back face of toolsp-substrate surface polishingwt-without additional substrate surface mb1-substrate surface micro-blasting at low temperaturemb2-substrate surface micro-blasting at low temperature |

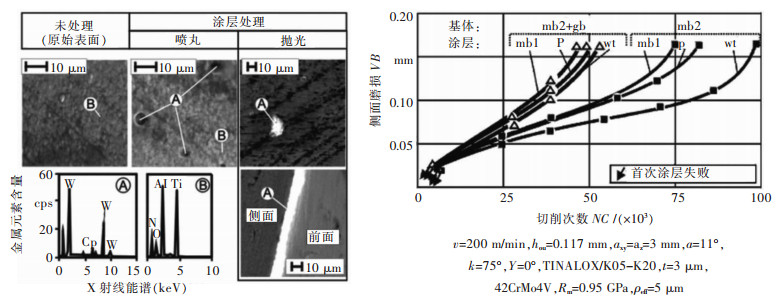

图 12[22]所示为涂层表面处理对刀具后刀面磨损的影响,由图 12可知,直接沉积而成的涂层表面最为光滑,且不含除涂层材料元素以外的其他元素;当对涂层表面进行微喷砂处理之后,涂层表面出现微米级的凹坑,通过EDX测试可知,凹坑有氧化的现象,并且部分涂层被击穿而使基体材料裸露;对涂层表面进行抛光处理之后,涂层表面粗糙度最大,且大量的基体材料裸露.对上述表面处理之后的涂层刀具进行切削实验,由图 12可知,抛光后的涂层刀具的耐磨性最差,而未经表面处理的涂层刀具具有最好的耐磨性.表面处理使得涂层刀具表面有大的粗糙峰并破坏涂层,从而刀具与工件、切屑的磨损加剧.

|

| 图 12 涂层表面处理对刀具后刀面磨损的影响 Fig. 12 Impact ofsurface treatment of coat on back face of tools |

综上所述,制备涂层刀具时应考虑的主要因素:涂层材料的选择、单层涂层和多层涂层、制备技术和涂层表面处理等.一般,多元涂层材料比单元涂层材料性能优异;多层涂层能够有效的阻碍裂纹扩展,具有较好的性能;PVD和CVD涂层制备技术各有优缺,将两者结合能够获得更加成熟的涂层技术;对基体材料和涂层表面进行机械表面处理,前者能够增加基体与涂层材料的结合力,后者会破坏涂层的完整性.

3 涂层刀具的发展前景如今,涂层刀具已广泛应用于加工行业,且其研究方向越来越广.由于传统的单一涂层材料难以满足提高刀具综合机械性能的要求[23],因此,在研究涂层的高性能、高可靠性之时,也需对涂层的工艺进行优化以及对基体的成分与金相组织进行完善,提高基体的抗塑性变形能力,增强涂层与涂层、涂层与基体之间的黏结力.当前涂层刀具的主要研究方向:

1)刀具涂层性能与其组织结构及化学成分有着密切的关系,在现有涂层中添加其他元素(包括Cr、Si、V和B等元素)以提高涂层的力学性能,使涂层结构从单元和多元单层涂层向多元多层涂层和纳米晶复合涂层方向发展[24].

2)CVD金刚石涂层硬质合金刀具的诸多优势决定其广阔的应用前景,将会是刀具行业突破的重心,也将会是我国发展的重点.目前CVD金刚石涂层刀具的研究主要集中在CVD金刚石的沉积方法与机理、基体预处理、过渡层、低温生长、高速与高效生长、金刚石刀具的产业化等方面. CVD金刚石涂层硬质合金刀具在国外已实现了一定的产业化规模,国内在产业化方面跟国外还有很大的差距.

3)国内外“硬”涂层刀具技术日趋成熟,其应用已经非常广泛.而“软”涂层刀具技术在国外刚刚起步,而国内尚无这方面的研究报道. “软”涂层刀具的研究开发为提高刀具性能开拓了新的途径,为新型涂层刀具的设计提供了新的思路和新的研究领域. “软”涂层刀具可应用于干切削,对阻止黏结、减小摩擦、降低磨损、提高刀具寿命、降低加工成本等具有重大的理论和实际意义,具有广阔应用前景.

| [1] |

杨会明. 涂层刀具在机加工中的切削性能研究[D]. 大庆: 东北石油大学, 2016.

http://cdmd.cnki.com.cn/Article/CDMD-10220-1016211043.htm |

| [2] |

张勤俭, 赵路明, 刘敏之, 等. 刀具涂层技术的研究现状和发展趋势[J].

有色金属科学与工程, 2014, 5(2): 20–25.

|

| [3] |

刘海. 电弧离子镀氮化铬涂层的组织结构及性能研究[D]. 长春: 吉林大学, 2006.

http://cdmd.cnki.com.cn/Article/CDMD-10183-2007017821.htm |

| [4] |

张而耕, 朱州, 张体波. 超硬纳微米PVD涂层技术在刀具领域的应用及研究进展[J].

表面技术, 2015, 46(4): 89–96.

|

| [5] |

王启民, 王成勇. 难加工材料高速切削用PVD刀具涂层制备和应用技术[C]//珠三角光电产业与真空科技创新论坛暨广东省真空学会2016年学术年会论文集. 广州: 广东省真空学会, 2016.

|

| [6] |

BOUZAKIS K D, MICHAILIDIS N, SKORDARIS G, et al. Cutting with coated tools: Coating technologies, characterization methods and performance optimization[J].

CIRP Annals-Manufacturing Technology, 2012, 61(2): 703–723. DOI: 10.1016/j.cirp.2012.05.006. |

| [7] |

NOUARI M, GINTING A. Wear characteristics and performance of multi-layer CVD-coated alloyed carbide tool in dry end milling of titanium alloy[J].

Surface and Coatings Technology, 2006, 200(18): 5663–5676. |

| [8] |

邓建新, 钮平章, 王景海, 等. "软"涂层刀具的发展与应用[J].

工具技术, 2005, 39(3): 10–12.

|

| [9] |

BOUZAKIS K D, MICHAILIDIS N, HADJIYIANNIS S, et al. Improvement of PVD coated inserts cutting performance, through appropriate mechanical treatments of substrate and coating surface[J].

Surface and Coatings Technology, 2001, 146: 443–450. |

| [10] |

覃正海, 鲜广, 赵海波, 等. 切削刀具表面TiCN涂层的研究现状与发展[J].

表面技术, 2016, 45(6): 125–133.

|

| [11] |

陈强, 张而耕, 张锁怀. TiAlN, TiAlSiN涂层的制备及其切削性能[J].

表面技术, 2017, 46(1): 118–124.

|

| [12] |

朱鹏志, 朱颖, 李刘合. TiAlSiN涂层刀具的发展与应用[J].

新技术新工艺, 2014(5): 105–110.

|

| [13] |

姜波, 严宏志, 王社权, 等. TiCN/Al2O3涂层厚度对刀片切削性能的影响及其磨损机理研究[J].

硬质合金, 2015, 32(3): 188–195.

|

| [14] |

尹超, 毛善文. CVD金刚石涂层硬质合金刀具研究进展[J].

硬质合金, 2016, 33(4): 275–282.

|

| [15] |

中国刀具商务网. 常用涂层材料进展及超硬涂层技术[J].

超硬材料工程, 2014(5): 4–4.

|

| [16] |

WU W Y, WU C H, XIAO B H, et al. Microstructure, mechanical and tribological properties of CrWN films deposited by DC magnetron sputtering[J].

Vacuum, 2013, 87: 209–212. DOI: 10.1016/j.vacuum.2012.01.026. |

| [17] |

韩文强. TiN、TiAlN摩擦磨损特性及其涂层刀具、齿轮的性能研究[D]. 重庆: 西南大学, 2014.

http://cdmd.cnki.com.cn/Article/CDMD-10635-1014261743.htm |

| [18] |

GHANI J A, CHOUDHURY I A, MASJUKI H H. Wear mechanism of TiN coated carbide and uncoated cermets tools at high cutting speed applications[J].

Journal of Materials Processing Technology, 2004, 153: 1067–1073. |

| [19] |

WU W Y, WU C H, XIAO B H, et al. Microstructure, mechanical and tribological properties of CrWN films deposited by DC magnetron sputtering[J].

Vacuum, 2013, 87: 209–212. DOI: 10.1016/j.vacuum.2012.01.026. |

| [20] |

CHEN G C, HU C C, WANG C H, et al. Direct current reactive co-sputter deposition of CrWN films to enhance cutting tool performance[J].

International Journal of Refractory Metals and Hard Materials, 2013, 37(10): 82–89. |

| [21] |

DENG J, LIU J, ZHAO J, et al. Wear mechanisms of PVD ZrN coated tools in machining[J].

International Journal of Refractory Metals and Hard Materials, 2008, 26(3): 164–172. DOI: 10.1016/j.ijrmhm.2007.05.009. |

| [22] |

BOUZAKIS K D, SKORDARIS G, MIRISIDIS I, et al. Micro-blasting of PVD films, an effective way to increase the cutting performance of coated cemented carbide tools[J].

CIRP Annals-Manufacturing Technology, 2005, 54(1): 95–98. DOI: 10.1016/S0007-8506(07)60058-4. |

| [23] |

冉春华. TiN、TiAIN涂层刀具的切削性能对比研究[D]. 重庆: 西南大学, 2013.

http://cdmd.cnki.com.cn/Article/CDMD-10635-1013264950.htm |

| [24] |

张勤俭, 赵路明, 刘敏之, 等. 刀具涂层技术的研究现状和发展趋势[J].

有色金属科学与工程, 2014, 5(2): 20–25.

|

2017, Vol. 8

2017, Vol. 8