| 微量磷硅对压延铜箔再结晶行为的影响 |

1b. 中南大学 材料科学与工程学院, 长沙 410083;

2. 中色奥博特铜铝业有限公司, 山东 临清 252600

1b. Central South University, School of Materials Science and Engineering, Changsha 410083, China;

2. CNMC AlbetterAlbronze Co. Ltd., Linqing 252600, China

压延铜箔因其优异的电导率、高的致密度以及良好的强度和抗弯折性能,是高端挠性印制电路板所需的关键材料,是折叠手机、数码相机、摄像机、汽车卫星方向定位装置、带载IC基板等的基础用材,也是新能源汽车用锂电池的关键材料[1-4].我国是制造业大国,由于电子、新能源汽车、通讯等产品消费的快速增长,压延铜箔消费量将保持增长.目前, 国际上压延铜箔最薄可加工成6 μm的厚度,其核心生产技术被日本和美国等少数几个生产商掌握[5].压延铜箔的典型制造工艺包括:以熔铸的大规格铜坯锭为原材料,经热轧、退火、铣面、冷轧、连续退火、酸洗、冷轧和脱脂干燥等工序组成[6-7].用于柔性印制电路板等的压延铜箔,为了满足铜箔挠曲性和抗疲劳性的要求,特定的较低退火温度(≤160 ℃)下,必须发生充分的再结晶[8-10].在设定的再结晶温度、时间和加热速率的情况下进行退火,铜箔能否完全再结晶,除了和轧制加工变形量有关外,还和铜箔中杂质元素的含量密切相关.文中主要研究不同磷、硅含量的铜箔在轧制和再结晶退火过程中组织结构的演变规律及其对箔材性能的影响.

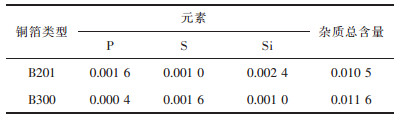

1 实验采用2种纯铜(分别以B201和B300表示)进行箔材的加工,2种纯铜箔中杂质元素及其含量见表 1.由表 1可知,B201纯铜箔中除了磷和硅的含量比B300纯铜箔含量高之外,S含量及杂质元素的总量均低于B300纯铜箔.

| 表 1 2种纯铜箔中微量元素含量/% Table 1 Content of trace elements in two Kinds of pure copper foil /% |

|

| 点击放大 |

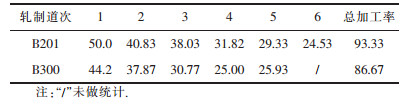

B201纯铜箔由厚度0.24 mm经过了93.33 %的加工变形,B300纯铜箔由厚度0.15 mm经过86.67 %的加工变形,2种纯铜箔的道次轧制变形量如表 2所示.由表 2可知,B201箔材道次变形量和总变形量均比B300箔材的略高.变形程度增高,再结晶速度加快,再结晶温度降低,并逐步趋于稳定值[11].因此,在其他条件一样的情况下,退火工艺相同的B201箔材再结晶程度应该大于B300箔材.

| 表 2 2种纯铜箔道次变形量和总变形量/% Table 2 Two kinds of pure copper foil road deformation and total deformation /% |

|

| 点击放大 |

2种纯铜箔材的再结晶退火工艺均为:160 ℃/h.

采用HV-5型小负荷维氏硬度计分别对冷轧变形态样品的显微硬度进行了测试,测试载荷为1 kg,加载时间10 s,每个样品测试7个以上不同位置,取算术平均值为样品硬度.

箔材导电率由QJ36S DC直流电阻测试仪在20 ℃环境下测定.

电子背散射衍射(EBSD)分析的样品采用双喷电解的方法制备,在MTP-1A型双喷电解减薄仪上对磨好的小圆片进行双喷减薄,目的是去除表面应力,不需形成穿孔.双喷时间由圆片厚度决定,大约为60 s.采用HKL Channel5软件对EBSD数据进行分析处理.

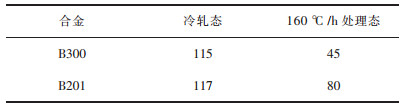

2 结果与讨论 2.1 2种箔材性能的变化2种纯铜箔材冷轧态和160 ℃/h退火处理态的硬度见表 3. B201和B300两种纯铜箔材冷轧态的硬度值相当,维氏硬度分别为115和117,经过160 ℃/h退火处理后,B201箔材的维氏硬度降为80, B300箔材的维氏硬度降为45,说明经过160 ℃/h退火处理后,B300纯铜箔材软化的更充分.

| 表 3 2种纯铜箔材冷轧态和160 ℃/h退火处理态的维氏硬度 Table 3 Hardness of two kinds of pure copper foil with cold rolling and 160 ℃/h annealing treatment states respectivety of HV |

|

| 点击放大 |

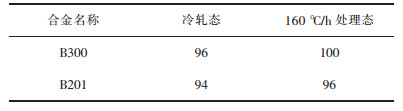

2种纯铜箔材冷轧态和160 ℃/h退火处理态的电导率见表 4. B201和B300两种纯铜箔材冷轧态的电导率相当,分别为94 %IACS和96 %IACS,经过160 ℃/h退火处理后,B201箔材的电导率升高为96 %IACS, B300箔材的电导率升高为100 %IACS,说明经过160 ℃/h退火处理后,B300纯铜箔材电导率增加幅度更大.从2种纯铜箔材退火处理前后的硬度值和电导率的变化规律可知,B300纯铜箔材经过160 ℃/h退火处理后发生了充分再结晶.

| 表 4 2种纯铜箔材冷轧态和160 ℃/h退火处理态的电导率/%IACS Table 4 Conductivity of two kinds of pure copper foil with cold rolling and hardness of 160 ℃/h annealing treatment states respectivety /%IACS |

|

| 点击放大 |

2.2 2种箔材微观组织结构的变化

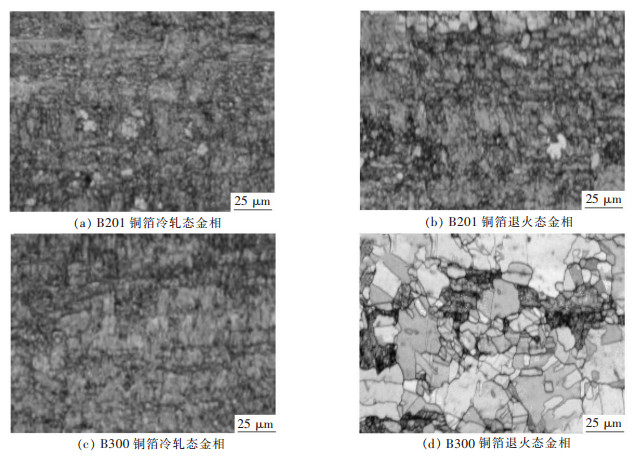

B201和B300两种纯铜箔材冷轧态和160 ℃/h退火处理后的金相组织形貌如图 1所示. 图 1(a)和图 1(c)分别为B201和B300两种纯铜箔材冷轧态的典型金相组织形貌,从这2幅图可以发现,2种纯铜箔材轧制态的组织为典型的加工带状组织,沿着轧制方向,晶粒被拉长;图 1(b)和图 1(d)分别为B201和B300两种纯铜箔材160 ℃/h退火处理后的金相组织形貌,B201铜箔加工带状组织和细小的再结晶晶粒共存,说明该箔材发生了部分再结晶;B300纯铜箔材经160 ℃/h退火处理后,则发生了完全再结晶,再结晶晶粒内部出现了退火孪晶.

|

| 图 1 B201和B300两种纯铜箔材冷轧态和160 ℃/h退火态的金相组织形貌 Fig. 1 B201 and B300 two kinds of pure copper foil cold rolling state and 160 ℃/h annealing state microstructure morphology |

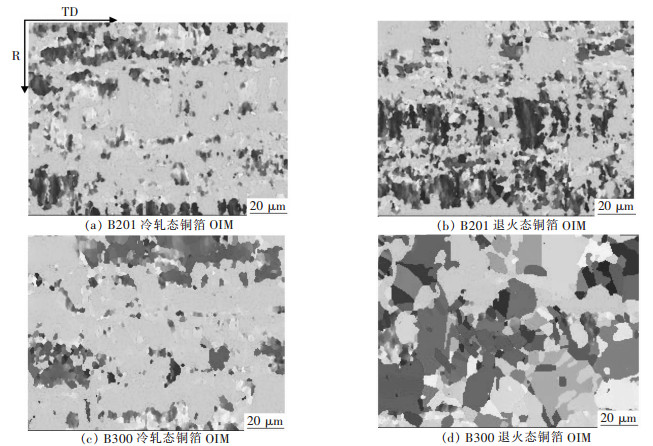

图 2所示为冷轧态以及160 ℃/h退火处理后的B201和B300纯铜箔材的背散射电子衍射取向图(OIM). 图 2中,根据晶粒颜色取向的不同,采用不同的颜色标出,轧制方向如箭头所示. 图 2(a)和图 2(c)分别为B201和B300冷轧态纯铜箔的OIM图,从图 2(a)和图 2(c)中可以发现,冷轧态铜箔晶粒细小,延轧制方向被拉长,呈现明显的加工变形组织. 图 2(b)和图 2(d)分别为B201和B300纯铜箔经160 ℃/h退火处理后的OIM图.由图 2(b)可见,B201铜箔发生了部分再结晶,加工变形组织依然占很大的比例;B300铜箔发生了比较完全的再结晶,晶粒尺寸明显变大,大部分晶粒呈等轴状(图 2(d)).

|

| 图 2 冷轧态及160 ℃/h退火态B201和B300纯铜箔的背散射电子衍射取向图(OIM) Fig. 2 cold-rolled state and 160 ℃/h annealing state B201 B300 pure copper foil and electron back scattering diffraction orientation figure (OIM) |

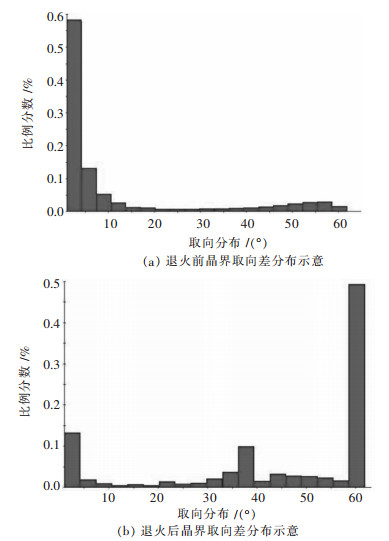

图 3所示为B300铜箔退火前后晶界取向差分布示意图.从图 3(a)中可以看出,变形态铜箔晶界取向差主要分布在小角度区间,取向差低于10°的晶界占绝大部分,以小角度晶界、亚晶界为主要特征.由图 3(b)中可以看出,退火态铜箔晶界取向差分布明显分散,取向差大于60°的大角度晶界占比明显增加,以完整晶粒、大角度晶界为主要特征.

|

| 图 3 B300铜箔退火前后晶界取向差分布示意 Fig. 3 Schematic diagram of dispersion distribution of grain boundary before and after annealing of B300 copper foil |

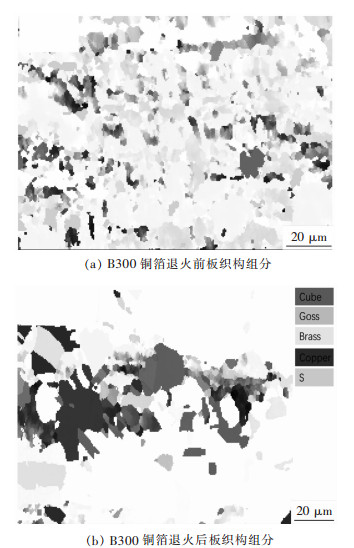

图 4所示为B300铜箔退火前后板织构组分分布图. 图 4中不同类型的板织构用不同颜色标出.变形态Cu箔以黄铜织构和S型织构为主,体积分数分别为58.7 %和25.6 %,可观察到少量的Cu型织构(18 %),其他类型的板织构少.退火后,晶粒尺寸明显变大,板织构明显减弱,晶粒取向相对均匀,Cu型织构占21.8 %,S型织构占15.7 %,变形态中占比高的黄铜织构基本消失.

|

| 图 4 B300铜箔退火前后板织构组分分布 Fig. 4 Is a distribution diagram of the texture composition of B300 copper foil annealing |

3 分析和讨论

变形金属再结晶的驱动力为冷变形时所产生的储能.在冷变形量大时,再结晶的亚晶粒粗化是发生形核的主要机制,通过亚晶合并和亚晶长大,使亚晶界与基体间的取向差增大,直至形成大角度晶界,便成为再结晶的核心.显然,再结晶过程与位错的运动有密切的关系. B201箔材道次变形量和总变形量均比B300的略高,退火工艺相同,但2种铜箔显示出完全不同的再结晶行为.原本再结晶程度应该高及变形量大的B201纯铜箔经160 ℃/h退火后的组织为部分再结晶组织[11],而变形量小的B300纯铜箔经160 ℃/h退火后的组织基本为完全再结晶组织.综合考察2种铜箔的杂质元素含量和加工工艺,B201纯铜中仅P和Si杂质元素的含量比B300纯铜中高,其他杂质元素的总含量低于B300纯铜.导致B201轧制纯铜箔在退火过程中未产生完全再结晶退火的主要原因是由于其P和Si杂质元素含量高所致,且其对压延铜箔再结晶行为影响大.变形过程中,位错密度高的地方,畸变能高,铜中作为间隙原子的磷原子易于偏聚于位错等缺陷处,在再结晶退火过程中,偏聚与位错处的磷原子显著阻碍了位错的运动,抑制了再结晶形核的进程,因而提高了铜箔再结晶温度[12-14].不同杂质元素对钝铜再结晶温度的影响程度是不同的,这主要取决于杂质元素是否倾向偏聚与位错等缺陷处,以及偏聚以后对位错运动阻碍能力的大小.铜中存在微量硅元素,同样易于与位错相互作用能够阻碍位错运动,而且硅元素的加入使铜合金的层错能降低,层错宽度变宽,“束集”变得困难,从而不利于位错的运动,再结晶温度升高[15-16].正是由于B201纯铜中存在含量相对较高的P和Si杂质元素,其原子偏聚在晶体缺陷处,变形过程中位错运动受阻,抑制了其再结晶形核,使其仅出现了图 2中所示的部分再结晶.

4 结论1)冷轧态铜箔晶粒延轧制方向被拉长,呈现明显的加工变形组织,晶界取向差主要分布在小角度区间,取向差低于10°的晶界占绝大部分,以小角度晶界、亚晶界为主要特征.

2)P和Si杂质元素含量对压延纯铜箔的再结晶行为影响显著,P和Si杂质元素含量较高的铜箔经160 ℃/h退火处理后组织为部分再结晶组织,而P和Si杂质元素含量较低的铜箔经160 ℃/h退火处理后的组织基本为完全再结晶组织,铜箔晶界取向差分布明显更加分散,取向差大于60°的大角度晶界占比明显增加,以完整晶粒、大角度晶界为主要特征.

| [1] |

田军涛. 压延铜箔生产工艺概述[J].

上海有色金属, 2014, 35(4): 170–176.

|

| [2] |

赵京松. 压延铜箔的现状及其发展趋势[J].

上海有色金属, 2013, 33(2): 96–99.

|

| [3] |

江鹏, 于彦东. 铜箔在锂离子二次电池中的应用与发展[J].

中国有色金属学报, 2012, 22(12): 3504–3510.

|

| [4] |

朱航飞. 压延铜箔生产现状介绍与分析[J].

有色金属加工, 2014, 43(4): 4–6.

|

| [5] |

祝大同. 世界及我国PCB用铜箔产业发展现况[J].

印制电路信息, 2016, 24(9): 12–16.

|

| [6] |

徐继玲, 于连生. 压延铜箔用坯料的微观组织结构研究[J].

有色金属加工, 2015, 44(6): 17–20.

|

| [7] |

金荣涛, 赵莉. 压延铜箔制备技术分析[J].

上海有色金属, 2014, 35(2): 86–90.

|

| [8] |

黄国杰, 洪松柏, 郑国辉, 等. C17510弹性合金的固溶时效与组织性能的研究[J].

有色金属科学与工程, 2014, 5(5): 45–48.

|

| [9] |

刘雪峰, 李晶琨, 汪汐涌, 等. 压延铜箔轧制压下率与组织织构和耐弯折性能的关系[J].

材料研究学报, 2014, 28(4): 241–247.

DOI: 10.11901/1005.3093.2013.956. |

| [10] |

MERCHANT H D, MINOR M G, LIU Y L. Mechanical fatigue of thin copper foil[J].

Journal of Electronic Materials, 1999, 28(9): 998–1007. DOI: 10.1007/s11664-999-0176-x. |

| [11] |

马吉苗, 汪东亚, 郑芸, 等. Cu-Ag合金的冷加工硬化及再结晶温度[J].

特种铸造及有色合金, 2015, 35(9): 1006–1008.

|

| [12] |

周邦新, 颇鸣皋. 磷对冷轧钝铜再结晶的影响[J].

物理学报, 1963, 19(10): 633–648.

DOI: 10.7498/aps.19.633. |

| [13] |

肖翔鹏, 柳瑞清, 张英, 等. 铝对复杂黄铜组织及性能的影响[J].

有色金属科学与工程, 2014, 5(5): 92–96.

|

| [14] |

杨玉林, 李明茂. 强变冷形单晶铜线退火过程组织性能演变研究[J].

有色金属科学与工程, 2013, 4(6): 24–27.

|

| [15] |

张祥凯, 杨续跃. 硅元素对超细晶黄铜力学性能及退火行为的影响[J].

中国有色金属学报, 2016, 26(2): 317–326.

|

| [16] |

马吉苗, 刘峰, 刘龙明, 等. Cu-Ni-Si-P合金冷加工硬化及再结晶温度的研究[J].

有色金属科学与工程, 2017, 8(2): 43–46.

|

2017, Vol. 8

2017, Vol. 8