| Al靶溅射功率对CrAlN涂层组织结构及摩擦性能的影响 |

2. 钨资源高效开发及应用技术教育部工程研究中心, 江西 赣州 341000

2. Engineering Research Center of the Ministry of Education for Effective Development and Application Technology of Tungsten Resources, Ganzhou 341000, China

CrN涂层由于具有硬度较高、耐腐蚀性好和摩擦系数低等优点得到深入的研究、发展与应用.但是,CrN涂层的最高抗高温氧化温度只有650 ℃,不能满足高速切削和干式切削对涂层热稳定性的要求,因此,研究者开始尝试添加第3种元素以改善涂层的性能[1-4]. Al元素的加入使制备的CrAlN涂层具有更高的硬度、耐腐蚀性、机械加工性能以及耐磨性[5], 并且在热稳定性和红硬性方面拥有质的飞跃,其抗氧化温度可达900 ℃以及在1 000 ℃时硬度仍可高达27 GPa[6-8].

CrAlN涂层优异的综合性能吸引了众多国内外的研究者对其进行研究,其中研究主要集中于对CrAlN薄膜沉积过程中工艺的调控以改变薄膜的性能和结构方面,其主要影响因素为氮气流量和铝含量.吕艳红等[9]设计系列不同氮气流量的CrAlN薄膜制备实验,发现氮气流量在33 mL/min时,薄膜达到最高的硬度与耐腐蚀性. HETAL N SHAH等[10]利用反应溅射方法在304不锈钢表面沉积不同Al含量的CrAlN薄膜,研究发现铝含量在0~4.92 %之间使得薄膜的晶粒逐渐变细,然而继续增加铝的含量至7.15 %时,薄膜的晶粒又开始增大.另外,文献[11-12]研究表明:Al在CrAlN涂层中随着含量的变化将出现不同的晶体结构形式,第1种是Al原子置换CrN中的Cr原子得到的NaCl结构CrAlN;第2种是Cr原子置换AlN中的Al原子得到的纤锌矿结构CrAlN;最后一种是当Cr1-xAlxN中Al含量(即x值)在0.6至0.7范围内时存在一个由面心立方向六方转变的过渡区,在过渡区中是面心立方和六方结构2种结构的混合物.

目前,对CrAlN涂层微观结构、力学性能、抗氧化性和耐腐蚀性[13-14]的研究较多,而对溅射过程中,不同Al靶功率直接对CrAlN涂层组织结构与摩擦性能的影响的报道较少. Al含量的变化会直接对涂层的性能和结构产生影响,而Al靶功率的改变会直接影响到涂层的Al含量,所以文中利用直流反应磁控溅射的方法在304不锈钢基体上沉积CrAlN涂层,以探寻改变Al靶功率对CrAlN涂层形貌、组织结构及摩擦性能的直接影响,并考察其磨损失效机制.

1 试验 1.1 试样制备试验采用沈阳科学仪器厂生产的JGP-560B型超高真空磁控溅射仪,在30 mm×30 mm×2 mm的304不锈钢基体上制备CrAlN涂层.实验靶材选择尺寸为Φ 60 mm×5 mm纯度99.95 %的Al靶和Cr靶.基体经砂纸打磨、抛光后分别用丙酮、无水乙醇各超声清洗20 min,吹干后放入真空室.实验本底真空度为1.8×10-3 Pa,沉积温度200 ℃,负偏压300 V.沉积前调节氩气(99.99 %)流量至60 mL/min,真空度为3 Pa,选择200 W的溅射功率对靶材进行10 min的清洗.清洗完成后为增强CrAlN薄膜与基底的结合力在基体表面先沉积一层Cr,调节Cr靶直流溅射功率为150 W沉积30 min.再将CrN过渡层沉积在Cr层上,调节氮气(99.99 %)流量至40 mL/min真空度0.5 Pa,沉积时间30 min.最后分别调节Al靶功率为90 W、120 W、150 W、180 W、210 W,制备不同Al靶功率下的CrAlN涂层试样.

1.2 分析检测采用XPERT-3型XRD衍射仪分析薄膜物相结构;TM3030扫描电镜和CPSM5500型原子力显微镜分别用于观察薄膜表面形貌和表征薄膜表面粗糙度;采用HXD-1000TMC/LCD型数显显微硬度计测定薄膜的硬度,加载载荷10 g,加载时间10 s,按照一维方向等间距测定的方法测量5点,取平均值;使用HSR-2M型高速往复摩擦磨损仪测试涂层摩擦磨损性能,加载载荷300 g,往复频率300 r/min,磨损时间30 min,对偶球为直径3 mm的Si3N4陶瓷球,随后使用TM3030扫描电镜观察薄膜磨痕形貌;选用NanoMap 500LS三维接触式表面轮廓仪测定磨痕深度并模拟生成磨痕3D形貌.

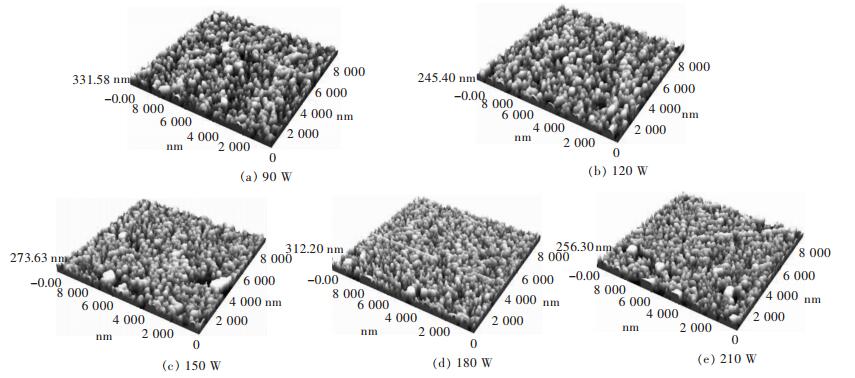

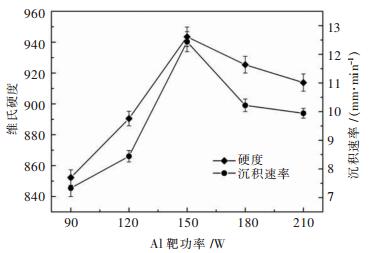

2 结果与分析 2.1 涂层形貌与结构图 1所示为不同Al靶功率下CrAlN涂层的表面形貌.由图 1可知,涂层表面存在一些异常长大颗粒,随着Al靶功率的增加表面晶粒尺寸呈现一定的减小趋势.这些大颗粒的出现是薄膜沉积过程中晶粒团聚现象和起弧罩与靶材之间存在的放电现象引起的.不同Al靶功率下的CrAlN涂层表面粗糙度和晶粒尺寸如表 1所列.结果表明:Al靶功率的增加对CrAlN涂层的表面粗糙度影响不大,但会在一定程度上减小晶粒尺寸,因为CrAlN涂层中Al原子增加会使晶粒的长大受到抑制[15].晶粒尺寸从Al靶功率为90 W到210 W呈现先减小后增大的规律,在Al靶功率为180 W时达到最小晶粒尺寸175.2 nm.

|

| 图 1 不同Al靶功率下CrAlN涂层的表面形貌 Fig. 1 Surface morphology with of CrAlN coatings with different Al target power |

| 表1 不同Al靶功率下的CrAlN涂层表面粗糙度和晶粒尺寸 Table 1 Surface roughness and Crystal grain size of CrAlN coatings with different Al target power |

|

| 点击放大 |

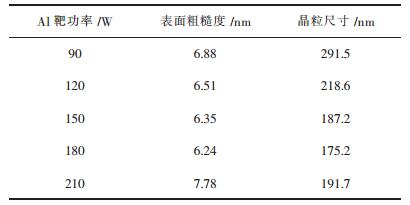

图 2所示为不同Al靶功率下CrAlN涂层的XRD图谱. XRD图谱结果表明:可以明显观察到的是CrN相衍射峰,当Al元素在CrAlN涂层中的原子分数没有超过CrN立方结构向AlN的纤维状结构转变的量(约77 %)时[16],对相结构影响不大.因而,多数研究者在XRD图谱中会将CrAlN相标注成CrN相[17].此外,涂层为面心立方结构,且具有很强的(200) 晶面择优取向. 150 W时薄膜在(200) 方向具有最高峰,同时可以观察到(111)、(220) 面衍射峰,此时薄膜沿着CrN(200) 晶面生长的趋势最强烈. Al靶功率90 W时可观察到在(200) 面衍射峰旁存在一个较矮的基体衍射峰,但随着Al靶功率的增加,衍射峰发生平移重合成一个(200) 衍射峰.衍射峰重合现象是由于更多半径较小的Al原子取代CrN晶格中原子半径较大的Cr原子,造成了更大的晶格畸变,从而使衍射峰的位置发生偏移引起的[16].

|

| 图 2 不同Al靶功率下CrAlN涂层的XRD谱 Fig. 2 XRD patterns of CrAlNcoatings with different Al target power |

2.2 涂层显微硬度

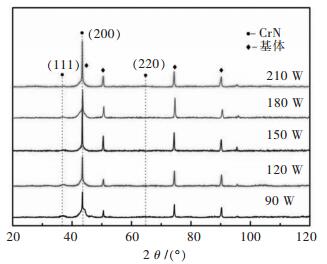

图 3所示为不同Al靶功率下CrAlN涂层的硬度和平均沉积速率.由图 3可知,CrAlN涂层的硬度和平均沉积速率都随着Al靶功率的增加呈现先增加后减小的趋势,并且都在150 W时达到最大值,此时的维氏硬度为943.5,平均沉积速率为12.45 nm/min.当Al靶功率较小时,溅射出的Al离子较少,与N离子和Cr离子反应结合形成CrAlN的几率较小,沉积速率较低导致膜层较薄.随着Al靶功率的增加溅射出的Al离子较多,使反应进行更充分,沉积速率升高膜层加厚.但是Al靶功率过大时,溅射出的Al离子过多,反而会阻碍离子反应生成CrAlN,所以沉积速率又降低,相同反应时间内膜层变薄.涂层显微硬度的变化规律与徐可为等[18]在薄膜厚度对薄膜与基体复合硬度的影响研究中的结果一致,均表现出随着膜厚的减小,薄膜的硬度也有减小的趋势.

|

| 图 3 不同Al靶功率下CrAlN涂层的硬度和平均沉积速率 Fig. 3 Hardness and average deposition rate of CrAlN coatings with different Al target power |

2.3 涂层摩擦磨损性能

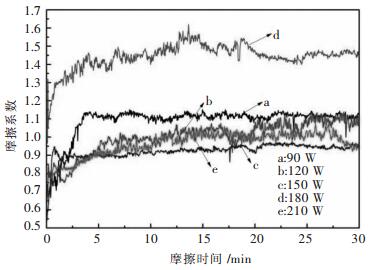

图 4所示为不同铝靶功率下CrAlN涂层的摩擦系数.由图 4可知,摩擦系数曲线最初急剧上升,因为当摩擦开始时,涂层表面存在一些缺陷和大颗粒导致表面粗糙度较大,与Si3N4球接触时摩擦不稳定,使摩擦系数出现突然增高的情况.而经过一段时间的摩擦以后,薄膜表面的缺陷和大颗粒被摩擦副磨去,摩擦进入平稳区,薄膜表面粗糙度降低的同时由于摩擦副的磨损使得摩擦副与涂层表面的界面变得更加平滑,从而摩擦系数降低. Al靶功率为150 W时的摩擦系数0.9为这5种Al靶功率下最小.

|

| 图 4 不同铝靶功率下CrAlN涂层的摩擦系数 Fig. 4 Friction coefficient of CrAlNcoatings with different Al target power |

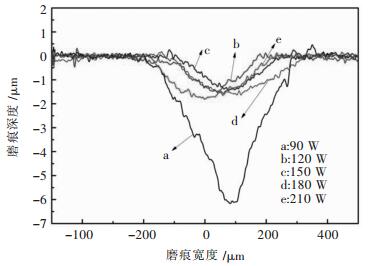

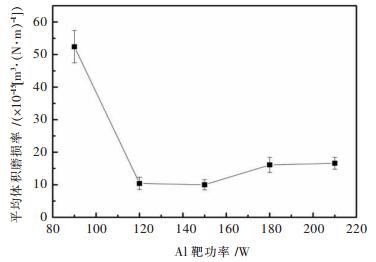

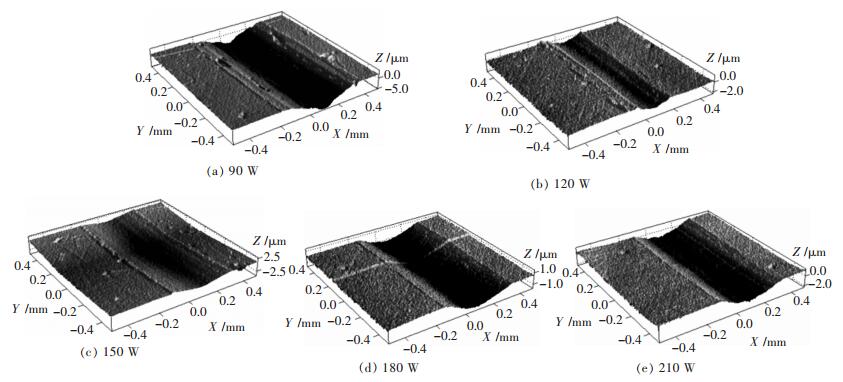

图 5、图 6所示分别为不同Al靶功率下CrAlN涂层的磨痕深度和平均体积磨损率.由图 5、图 6可知,当Al靶功率为90 W时,涂层最大磨痕深度高达6.3 μm,所以该涂层已破裂,此时摩擦副与基体进行摩擦.随着Al靶功率的增加磨痕的深度呈现先减小后增加的规律,在Al靶功率为150 W时, 最大磨痕深度为1.51 mm,是所测试样中最小的,故具有较好的耐磨损性能.经计算可得Al靶功率为150 W时的薄膜的平均体积磨损率为1.1×10-14 m3/(N·m)是所有试样中性能最好的.磨痕深度与显微硬度呈现出相同的变化规律,这反映出硬度是影响CrAlN涂层摩擦磨损性能的因素之一,高硬度对提高摩擦磨损性能有促进作用[19].

|

| 图 5 不同Al靶功率下CrAlN涂层的磨痕深度 Fig. 5 Depth of wear track of CrAlNcoatings with different Al target power |

|

| 图 6 不同Al靶功率CrAlN涂层的平均体积磨损率 Fig. 6 Average wear rate of CrAlNcoatings with different Al target power |

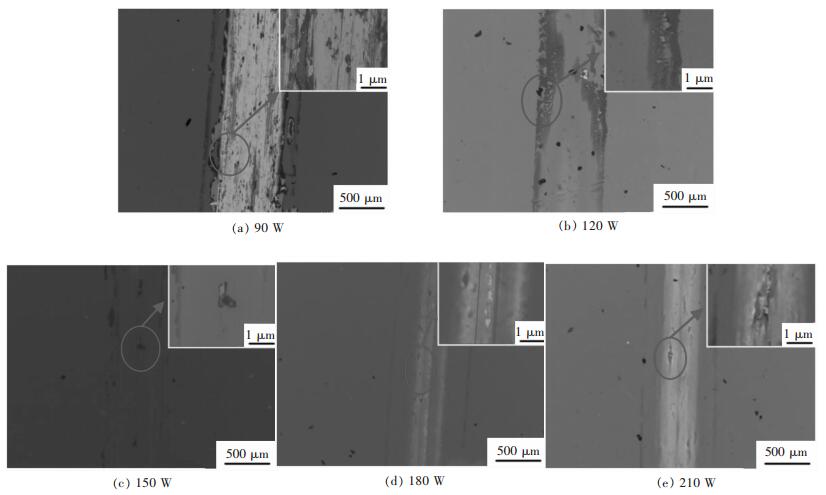

图 7、图 8所示分别为不同Al靶功率下CrAlN涂层的磨痕形貌和3D磨痕形貌. 图 7(c)中出现明显点状剥落,其原因是薄膜表面晶粒团聚形成的异常长大颗粒受到对偶球的挤压应力被挤压时,不仅有凸出于薄膜表面的部分被挤压,大颗粒嵌入薄膜的部分也将受到被挤压部分的拉应力,从薄膜中分离开来,最终形成点坑状剥落. 图 7(d)中可以明显的观察到许多细长条状划槽,这些被犁削的沟槽是由于高硬度的薄膜在压力作用下发生碎裂而产生许多细小的硬质颗粒,在摩擦的过程中这些没有被及时排出的小颗粒随着摩擦副一起对薄膜进行往复的摩擦,造成磨粒磨损.这些磨粒的形成可以从图 7(b)中的高倍图中得到印证,从Al靶功率为120 W的高倍图中可以明显观察到碎裂但未剥落的薄膜碎片,如果进一步对涂层进行摩擦,这些碎裂的薄膜将会剥落成为磨粒磨损的磨损介质.从图 7(e)中的高倍图中可以观察到由于长时间反复的应力作用产生的疲劳裂纹,并且在其他图中也能观察到相应的疲劳裂纹,虽还未发生破坏失效,但也是涂层摩擦磨损条件下最终走向破坏失效的重要一环.从图 8中3D磨痕形貌可以看出功率为90 W时的磨痕深度最大最宽,而150 W时磨痕的深度最浅,在3D磨痕形貌的每一幅图中都能很明显的观察到磨粒磨损产生的细长条划槽,这也反应出CrAlN薄膜的主要磨损机制为磨粒磨损[20].

|

| 图 7 不同Al靶功率下CrAlN涂层的磨痕形貌 Fig. 7 Wear scar morphology of CrAlNcoatings with different Al target power |

|

| 图 8 不同Al靶功率CrAlN涂层的3D磨痕形貌 Fig. 8 3D wear scar morphology of CrAlNcoatings with different Al target power |

3 结论

1) 随着铝靶功率的增加,CrAlN涂层晶粒尺寸呈现轻微的先增大后减小的规律,在Al靶功率为180 W时可获得最细晶粒,此时晶粒大小为175.2 nm.

2) CrAlN涂层在(200) 晶面具有明显的择优取向,随着铝靶功率的增加,显微硬度和平均沉积速率呈现先增大后减小的规律,Al靶功率为150 W时性能较优,此时的维氏硬度为943.5、平均沉积速率为12.45 nm/min.

3) 随着铝靶功率的增加,CrAlN涂层的磨痕深度和平均体积磨损率呈现先减小后增大的规律,Al靶功率为150 W时涂层的耐摩擦磨损性能较好,此时的磨痕深度为1.51 mm、平均体积磨损率为1.1×10-14 m3/(N·m). CrAlN涂层的摩擦磨损机制以磨粒磨损为主,高硬度对提高涂层的摩擦磨损性能有促进作用.

| [1] | 王春婷, 叶育伟, 胡建民, 等. CrCN涂层在不同沉积温度下的摩擦学性能研究[J]. 有色金属科学与工程, 2015, 6(2): 42–47. |

| [2] | 叶育伟, 陈颢, 王永欣, 等. 不同过渡层对CrCN涂层性能的影响[J]. 有色金属科学与工程, 2014, 5(6): 61–66. |

| [3] | 叶育伟, 陈颢, 王永欣, 等. 316L不锈钢表面沉积CrCN薄膜的结构及性能研究[J]. 有色金属科学与工程, 2014, 5(4): 49–54. |

| [4] | 钟一昌, 任兴润, 黄柱, 等. 氮气流量对TiN薄膜组织结构及力学性能的影响[J]. 有色金属科学与工程, 2016, 7(3): 47–53. |

| [5] | 郑康培, 刘平, 李伟, 等. AlCrN硬质涂层材料的研究进展[J]. 材料导报, 2010, 24(9): 44–48. |

| [6] | 卢国英, 林国强. 脉冲偏压电弧离子镀CrAlN薄膜性能研究[J]. 真空科学与技术学报, 2006, 26(6): 441–445. |

| [7] |

FENG Y P, ZHANG L, KE R X, et al. Thermal stability and oxidation behavior of AlTiN, AlCrN and AlCrSiWN coatings[J].

International Journal of Refractory Metals & Hard Materials, 2014, 43: 241–249. |

| [8] |

KAWAT MASAHIRO, HASHIMOTO AYAKO KIMURA, SUZUKI TETSUYA. Oxidation resistance of Cr1-xAlxN and Ti1-xAlxN films[J].

Surface and Coatings Technology, 2003, 165: 163–167. DOI: 10.1016/S0257-8972(02)00473-5. |

| [9] | 吕艳红, 孔庆花, 吉利, 等. 氮气流量对中频非平衡反应磁控溅射制备CrAlN薄膜性能的影响[J]. 中国表面工程, 2011, 24(4): 7–12. |

| [10] |

HETAL N SHAH, JAVAGANTHAN R. Influence of Al Contents on the microstructure, mechanical, and wear properties of Magnetron Sputtered CrAlN Coatings[J].

Journal of Materials Engineering and Performance, 2012, 21(9): 2002–2009. DOI: 10.1007/s11665-011-0112-0. |

| [11] | 莫继良, 朱旻昊. AlCrN涂层的滑动摩擦学特性研究[J]. 中国表面工程, 2008, 21(3): 12–16. |

| [12] | 金浩, 张莹莹, 时卓, 等. 磁控溅射技术制备CrAlN涂层的研究进展[J]. 材料导报, 2016, 30(2): 54–59. |

| [13] |

LI T P, ZHOU Y C, LI M S, et al. High temperature corrosion behavior of a multilayer CrAlN coating prepared by magnetron sputtering method on a K38G alloy[J].

Surface and Coatings Technology, 2008, 202: 1985–1993. DOI: 10.1016/j.surfcoat.2007.08.025. |

| [14] |

WANG L P, ZHANG G G, WOOD R J K, et al. Fabrication of CrAlN nanocomposite films with high hardness and excellent anti-wear performance for gearapplication[J].

Surfaceand Coatings Technology, 2010, 204: 3517–3524. DOI: 10.1016/j.surfcoat.2010.04.014. |

| [15] | 刘爱华. PVD氮化物涂层的高温摩擦磨损特性及机理研究[D]. 济南: 山东大学, 2012. http://d.wanfangdata.com.cn/Thesis/Y2263259 |

| [16] | 付英英, 李红轩, 吉利, 等. CrN和CrAlN薄膜的微观结构及在不同介质中的摩擦学性能[J]. 中国表面工程, 2012, 25(6): 34–41. |

| [17] |

SHAN L, ZHANG Y R, WANG Y X, et al. Corrosion and wear behaviors of PVD CrN and CrSiN coatings in seawater[J].

Transaction of Nonferrous Metals Society of China, 2016, 26: 175–184. DOI: 10.1016/S1003-6326(16)64104-3. |

| [18] | 徐可为, 候根良, 于光. 压入深度与膜厚对薄膜与基体复合硬度及弹性模量的影响[J]. 金属学报, 1996, 32(1): 23–28. |

| [19] |

ZHOU S G, CHEN H, MA L Q. Novel carbon-based nc-MoC/a-C(Al) nanocomposite coating towards low internal stress and low-friction[J].

Surface and Coatings Technology, 2014, 242: 177–182. DOI: 10.1016/j.surfcoat.2014.01.041. |

| [20] |

LIU A H, DENG J X, CUI H B, et al. Friction and wear properties of TiN, TiAlN, AlTiN and CrAlN PVD nitride coatings[J].

Refractory Metals and Hard Materials, 2012, 31: 82–88. DOI: 10.1016/j.ijrmhm.2011.09.010. |

2017, Vol. 8

2017, Vol. 8