| 离子吸附型稀土矿除铝技术研究进展 |

稀土是极为珍贵的自然资源,被广泛应用于现代工业,我国作为稀土出口大国,对世界稀土市场具有巨大影响力[1].离子吸附型稀土矿是一种特殊的稀土矿种,又称风化壳淋积型稀土矿,最早于1969年在江西省被发现大量存在[2].离子吸附型稀土矿主要成因是含稀土的花岗岩、火山岩等经一系列地质运动和长期风化形成黏土矿物,而其中的稀土元素以离子形态依靠静电力作用吸附于黏土矿物[3-5].

赣南地区稀土矿床数量多、储量大、稀土元素种类齐全,有“稀土王国”美称[6-8],其矿床广泛分布于全南县、上犹县、龙南县、赣县等[9].离子吸附型稀土矿开采、加工产业已成为江西省尤其是赣南地区实现经济快速发展的一个重要支柱产业,其技术发展水平在全国甚至全世界具有领先地位.离子吸附型稀土矿相较于其它稀土矿种具有开采简便、成本低廉等优点,目前工业开采多以硫酸铵溶液对矿物进行浸出,实现对稀土浸出富集.然而在浸出过程中,稀土矿物表面的杂离子也将被浸出,尤其铝离子由于性质与稀土离子相近,在稀土萃取分离过程中将形成萃取竞争,降低稀土萃取容量,且易导致萃取过程发生乳化现象[10-12].

为实现赣南稀土产业更快、更好的发展,如何高效去除矿物中的铝已成为赣南稀土生产、加工行业必须解决的问题.文中在查阅并分析大量文献的基础上,对铝的存在形式、浸出行为和分离技术的发展进行系统的分析和讨论.

1 离子吸附型稀土矿中的铝对稀土生产影响 1.1 铝在矿物中的赋存状态及其浸出行为铝是岩石及土壤矿物组成中含量最高的几种元素之一,在地壳中的含量仅低于O、Si 2种元素.大量研究表明,我国南方土壤中铝的主要赋存状态:水溶态铝、交换态铝、吸附态无机羟基铝、氧化铁结合态铝、层间铝、非晶态铝硅酸盐铝、矿物态铝等,其分布及赋存状态与地区的地质环境密切相关[13-14].田君等[15]对南方某稀土矿物中铝的研究发现其赋存状态与南方土壤中铝的主要赋存状态相同,但不同状态的铝赋存量存在差异,其存量遵循:矿物态铝>非晶态铝硅酸盐铝>层间铝>氧化铁结合态铝>吸附态无机轻基铝>交换态铝>水溶态铝.

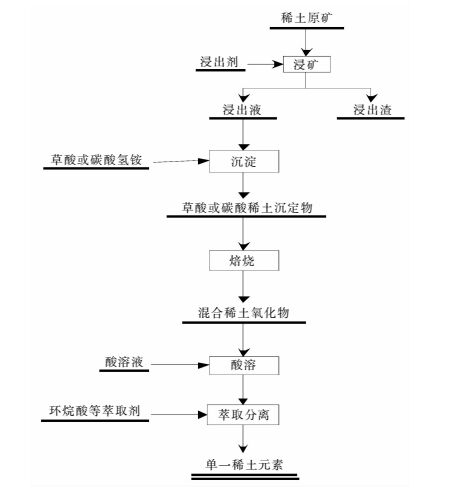

铝对稀土产业具有巨大影响的起因是原矿浸出过程中铝的浸出[16-17],而铝的这一浸出行为与离子吸附型稀土矿的特殊性密切相关.离子吸附型稀土矿中稀土元素赋存形态为水溶相、黏土吸附离子相、胶态沉积相和矿物相,其中水溶相、胶态沉积相占比例较低,黏土吸附离子相占比例最高[18].黏土吸附离子相稀土元素不能直接溶解于水溶液,但能与溶液中的阳离子发生交换进而从矿物表面脱附[10, 19].科研技术人员利用离子吸附型稀土矿的特性,以中性盐溶液作为浸出剂,通过离子交换作用将稀土离子置换进入溶液中,实现对离子吸附型稀土矿中稀土的富集[20-22],其工业开采及加工流程如图 1所示.

|

| 图 1 离子吸附型稀土矿生产工艺流程 Fig. 1 Process of mining and processing for ion adsorption type rare earth ore |

在原矿浸出阶段,以铵盐作为浸出剂时,黏土矿物表面的稀土离子与NH4+交换反应式如下[23]:

[Al2Si2O5(OH)4]m·nRE(s)3++3nNH4(aq)+=

[Al2Si2O5(OH)4]m·(NH4+)3n(s)+nRE(aq)3+

[Al (OH)6Si2O5(OH)3]m·nRE(s)3++3nNH4(aq)+=

[Al (OH)6Si2O5(OH)3]m·(NH4+)3n(s)+nRE(aq)3+

[KAl2(AlSi3O10)(OH)2]m·nRE(s)3++3nNH4(aq)+=

[KAl2(AlSi3O10)(OH)2]m·(NH4+)3n(s)+nR(aq)3+

原矿中水溶态铝是一种游离态铝,在浸出过程中可溶解于水溶液;而交换态铝以水合铝离子或羟基水合铝离子形式依靠静电力的作用吸附于黏土矿物表面,在中性盐溶液中能被交换脱附进入浸出液,以铵盐作为浸出剂为例,其发生的反应如下式所示[24]:

[Al2Si2O5(OH)4]m·nAl(s)3++3nNH4(aq)+=

[Al2Si2O5(OH)4]m·(NH4+)3n(s)+nAl(aq)3+

而其它存在形态的铝赋存状态稳定,不能在中性盐溶液浸出.因此,在稀土原矿浸出阶段,矿物中主要发生水溶态铝、交换态铝的浸出,而铝的浸出行为将增加浸出剂的消耗,使得稀土生产企业所需浸出剂用量增大,提高生产成本,导致后期稀土加工处理困难.

1.2 铝对稀土沉淀及萃取分离过程的影响 1.2.1 铝对稀土沉淀过程的影响目前企业多以碳酸氢铵作为沉淀剂从浸出液中沉淀得到碳酸稀土,溶液中发生的主要反应如下[25]:

| $\begin{array}{l} 2{\rm{R}}{{\rm{E}}^{3 + }} + 3{\rm{HCO}}_3^ - {\rm{ = R}}{{\rm{E}}_2}{\left( {{\rm{C}}{{\rm{O}}_3}} \right)_3} \downarrow + 3{{\rm{H}}^ + }\\ \quad \quad {{\rm{H}}^ + } + {\rm{HCO}}_3^ - \to {\rm{C}}{{\rm{O}}_2} \uparrow + {{\rm{H}}_2}{\rm{O}} \end{array}$ |

在沉淀过程中,浸出液中的Al3+将随溶液pH值的升高逐渐水解形成Al (OH)3,因此最终得到含有Al (OH)3的碳酸稀土沉淀物[26-27],并且Al (OH)3对稀土沉淀物形态具有较大影响,导致得到非晶型稀土碳酸盐沉淀物,将使得固液分离过程变得困难[26].

1.2.2 铝对稀土萃取分离过程的影响目前企业主要以P507、环烷酸等作为萃取剂对料液中的稀土元素进行萃取分离,而铝离子的存在对稀土元素萃取分离过程具有较大的影响:

1) P507作为萃取剂时,由于铝与稀土的分离比较低,将影响企业的正常生产.当萃取分离过程中溶液pH值过高时,Al3+将会形成Al (OH)2+等含有羟基的络合阳离子以及Al (OH)3,并形成悬浮颗粒,导致有机相发生乳化现象,而料液中的硅元素能以Si·xH2O或 (H2SiO3)2带负电的胶体分子存在,其与铝离子形成Al (OH)3·SiO2·xH2O时具有较大吸附能力,将会加剧乳化现象[28-31].同时乳化现象的产生与铝离子浓度密切相关,吴文远等[32]研究表明,以P507作为萃取剂,当Al含量低于5 g/L时,萃取过程中无乳化现象,但Al含量高于5 g/L时,萃取过程中有机相将发生乳化.

2) 环烷酸作为萃取剂时,环烷酸对金属离子萃取能力序列[33]:Fe3+>Th4+>Zr4+>U4+>In3+>Tl3+>Ca3+>UO2+>Sn2+>Al3+>Hg+>Cu2+>Zn2+>Pb2+>Ag+>Cd2+>RE3+.因此,在萃取分离的过程中,溶液中的铝离子将与稀土离子发生竞争,导致萃取容量下降.同时,若萃取过程中pH值过高,Al3+将形成Al (OH)2+等含有羟基的络合阳离子以及Al (OH)3,并形成悬浮颗粒,使得有机相出现乳化现象[34].并且李剑虹等[35]提出,稀土料液中铝离子的浓度越高,萃取时乳化现象越严重,稀土萃取分离过程的越难以顺利进行,最终导致稀土元素分离效率降低.

2 赣南离子型稀土矿除铝方法铝的存在会极大增加离子吸附型稀土矿开采及后期加工生产的成本和难度,因此,如何高效的除去稀土中的铝是稀土产业必须解决的问题,而针对该问题科研技术人员已经进行大量的研究.离子型稀土矿生产可在3个阶段进行除铝,从而使产品含铝量达到后续生产的要求:一是原矿浸出过程中采用除铝或抑铝;二是浸淀前的除铝,即在采用碳酸氢铵等沉淀剂对稀土离子沉淀前对浸出液进行除铝,此为较传统的除铝技术;三是沉淀后的除铝,即先对浸出液中的稀土进行沉淀,再采用酸溶液进行浸出后从所得料液中除铝,该种除铝方式区别于第2种方式是可以减少所需处理料液流量,便于企业的生产处理.

2.1 原矿浸出过程除铝方法目前原矿浸出过程除铝的方法主要为抑杂浸出技术,该技术是通过在原矿浸出阶段向浸出剂中加入一定量铝离子浸出抑制剂,使其与矿物中水溶态铝及交换态铝形成络合物或难溶沉淀物,从而使铝保留在浸出渣中,抑制铝进入浸出液[36],减少稀土浸出液中铝的含量.

彭俊等[37]提出通过向浸出剂中添加抑杂剂2#,并控制浸出过程中pH=5~6,在对影响抑杂效果的抑杂剂用量、硫酸铵加入量等因素进行控制后,可以实现稀土浸出液中铝含量小于1 mg/L.方夕辉等[36]提出以有机化合物QWJ-01、QWJ-05作为抑制剂,通过向浸出剂中添加抑制剂使浸出液中铝离子的含量降低98 %以上.欧阳克氙等[38]提出通过添加抑铝剂HZA,在浸出过程中抑铝剂能与铝结合使铝保留在浸出渣中.当抑铝剂HZA浓度为0.05 %,浸矿过程溶液pH =5.5,浸出液中铝的含量减少56.85 %.邱廷省等[39]提出通过向铵盐浸出体系中添加抑制剂LG-01与铝的杂离子形成新的化合物,使铝等杂离子保留在浸出渣中,可使铝等杂离子浸出率降低92 %.邱廷省等[40]提出通过向铵盐浸出体系中添加杂质抑制剂YZJ-01,利用浸出过程中YZJ-01与铝离子选择性反应,使矿物中的铝保留于浸出渣中.池汝安等[41]提出在铵盐浸出体系中,加入乙酸盐作为杂质抑制剂,在浸出过程中乙酸根与矿物表面铝离子形成配合物,使铝保留在浸出渣中,实现减少铝浸出量的目的.

2.2 浸淀前及沉淀后除铝方法浸淀前除铝方法与沉淀后除铝方法虽然应用在不同的生产阶段,但都是对稀土料液中铝离子进行去除,其所用除铝的方法基本原理相同,两种方法可以通用,因此浸淀前及沉淀后除铝方法可统称为从稀土料液中除铝方法.目前对稀土料液中除铝的技术具有广泛的研究基础,并已取得较多的研究成果,已有的从稀土溶液中除铝的技术主要为萃取法除铝技术、中和法除铝技术、酸法及碱法除铝技术等.

2.2.1 萃取法除铝技术萃取法除杂技术是稀土生产过程中常用的除杂方法,该方法通过对稀土离子和杂离子萃取规律的研究,采用N235、P507、R2PSSH (Ⅰ)、7-烷基-8羟基喹啉 (Ⅱ) 等作为萃取剂[42],利用不同条件下稀土离子和杂离子萃取顺序先后实现对稀土离子和杂离子的分离.已有的萃取法主要以环烷酸作为萃取剂,传统皂化环烷酸萃取除铝基本原理如下[43](HA表示环烷酸):

HA+NH3·H2O=NH4A+H2O

3NH4A+Al3+=AlA3+3NH4+

何培炯等[44]采用32 %环烷酸-20 %异辛醇-48 %煤油萃取体系除铝,通过控制除铝前稀土料液pH值小于1.5可除去料液中部分铝.该工艺可避免萃取过程乳化现象的发生,但铝离子去除率较低,且较高的酸度对设备具有较强的腐蚀性.刘志强等[43]对环烷酸+煤油+异辛醇萃取体系研究后发现,将稀土料液与皂化后萃取剂混合将产生严重的乳化现象,并针对该问题提出先将未皂化环烷酸萃取剂与稀土料液混合,再升高混合体系pH值除铝.该工艺通过对皂化方式的改变可避免萃取过程中乳化现象的发生,具有较高实际应用价值.李剑虹等[45-46]对环烷酸进行改性合成氯代环烷酸,提出以皂化氯代环烷酸+煤油+异辛醇萃取体系除铝的方法,氯代环烷酸萃取体系在高酸度、皂化值为0.35 mol/L时可以达到较好除铝效果.同时对环烷酸-盐酸体系和氯代环烷酸-盐酸体系进行对比研究,发现氯代环烷酸萃取体系中铝和稀土的分离系数是环烷酸萃取体系的4.5倍以上,且生产过程中不易发生乳化.该工艺以氯代环烷酸作为萃取剂可避免萃取过程中乳化现象的发生,且其对铝离子去除能力优于传统方法,但其在高酸度下进行萃取时存在对设备腐蚀性强的问题.王科超等[33]采用20 %环烷酸-20 %异辛醇-60 %煤油体系对铝含量1.16 mg /mL的稀土料液进行除铝,在皂化度为0.1、相比 (O/A)=1.5/1时实现对料液中铝的去除.该研究对影响皂化环烷酸萃取体系除铝效率的诸多条件进行系统的研究,为提高皂化环烷酸除铝效率提供了理论依据.曾青云等[47]提出皂化环烷酸+异辛醇+磺化煤油萃取体系除铝的方法,研究表明皂化值0.25mol/L、相比 (O/A)=1.5 /L可以较好实现对稀土料液中铝的去除,且随着萃取级数的增加,铝离子去除率也会升高.该研究为皂化环烷酸萃取除铝体系的改进提供大量实验数据,具有较高的参考价值.韩旗英等[48]针对传统环烷酸萃取体系除铝过程中易皂化的问题,提出先将25 %环烷酸-20 %异辛醇-煤油的萃取有机相与稀土料液混合,再采用氨水调节溶液pH值至4.0~4.1,此时即开始萃取除铝,该方法可实现单级萃取后铝离子含量小于10 mg/L.该工艺在操作简单、生产成本低的前提下实现对稀土料液中铝离子的去除,在稀土工业生产中具有极高的应用和参考价值.

通过对诸多萃取法除铝技术的探讨,可以发现李剑虹等[45]提出的以氯代环烷酸作为萃取剂的方法具有除铝效果好、不易出现乳化的优点,且对现有的萃取除铝工艺改变较小,可以利用现有生产设备进行生产,极大地节省了更换设备及增加新设备的成本,具有极高的应用价值,为萃取法除铝技术的改进提供一个很好的研究思路及发展方向.

2.2.2 中和法除铝技术稀土料液中的稀土离子和铝离子在溶液pH值升高的过程中,将逐步水解生成Al (OH)3和RE (OH)3,其中Al (OH)3的溶度积 (25 ℃) 为1.3×10-33,而RE (OH)3的溶度积 (25℃) 在1.0×10-19~4×10-30之间[49],因此Al (OH)3、RE (OH)3生成时溶液pH存在一定的差异.中和法利用铝离子和稀土离子在不同pH值下发生沉淀的现象,通过对溶液pH值精确控制分步沉淀铝与稀土,实现2种元素分离.采用中和法进行除铝时,稀土料液中发生的主要反应如下所示:

Al3++3OH-=Al (OH)3↓

RE3++3OH-=RE (OH)3↓

沈杨扬等[50]对氢氧化铝的反应熵及部分溶度积进行研究,提出以氨水作为除杂剂,通过控制溶液pH值、反应温度等条件实现97 %的铝去除率.该研究为中和法除铝技术的发展提供了理论依据,且所提出的除铝方法操作简单,生产成本低廉.杨泱等[51]以氨水作为沉淀剂进行除铝研究发现,采用中和法单次处理进行除铝可实现铝离子的去除率达到89 %以上;而经3次进行循环处理在实现铝离子去除率达到88 %时,稀土损失率仅为2.89 %.该研究提出多次沉淀解决水解生成的Al (OH)3过滤困难问题的方法操作简便,具有较高的参考价值,但存在操作步骤增多导致的生产工序增加、生产成本升高的问题.池汝安等[52]以碳酸氢铵作为沉淀剂进行除铝研究,结果表明随着溶液pH值的上升,溶液中Al3+水解生成Al (OH)3,稀土离子则反应生成RE2(CO3)3,通过控制溶液pH=5.2可以有效去除溶液中杂离子.该工艺避免了以氨水作为沉淀剂时氨水挥发污染生产环境的问题,且碳酸氢铵价格低廉,因而生产成本较低,但存在Al (OH)3过滤困难的问题.李秀芳等[53]分别对以氨水、碳酸氢铵作为沉淀剂时除杂效果进行比较研究,研究表明以碳酸氢铵作为沉淀剂除铝时由于生成RE2(CO3)3溶解度小,导致稀土损失量大于以用氨水作为沉淀剂.该研究为中和法除铝技术的改进提供大量的实验数据,具有较高的参考价值.赵治华等[54]针对采用氨水沉淀得到的Al (OH)3过滤困难的问题,提出离心沉降法去除稀土溶液中的铝等杂质,在pH=5~5.5、转速1 500~2 000 r/min可较好去除稀土料液中的铝.该工艺具有操作简单、生产成本低的优点,但存在单次离心处理量较小的问题,将降低生产的效率,而增加离子设备提高生产效率将使生产成本增加.孙肃等[55]针对采用碳酸氢铵沉淀所得氢氧化铝沉淀物沉降速度慢、过滤困难的问题,提出向溶液中加入絮凝剂,利用絮凝剂吸附作用将Al (OH)3吸附成大颗粒的絮凝体沉淀下来,从而实现铝离子的高效去除.该工艺以弱碱性的碳酸氢铵作为沉淀剂具有易于调节溶液pH值、避免氨水挥发污染环境等优势,并且简便地解决Al (OH)3过滤困难的问题.刘述平等[56]提出首先采用铵盐沉淀法在溶液pH=2.7进行预除铝,使溶液中的部分铝离子生成硫酸铝铵沉淀,其反应如下:

Al2(SO4)3+(NH4)2SO4+12H2O=2NH4Al (SO4)2·12H2O

随后采用氨水调节溶液的pH值至4.9使残余的铝离子生成Al (OH)3,实现对稀土料液中铝的高效去除.该工艺开创性地提出通过生成NH4Al (SO4)3·12H2O降低料液中铝离子浓度后,再采用中和法除铝,避免高铝稀土料液中和法除铝时稀土损失量大的问题,该方法操作简单,生产成本较低,为中和法除铝技术提供一个发展方向,具有极高参考价值.

通过对诸多中和法除铝技术的探讨,可以发现孙肃等[55]提出的采用絮凝剂辅助Al (OH)3沉降分离的方法相较于其它方法操作更为为简便,能较好解决Al (OH)3分离困难的问题,且能够实现单次处理大量物料,生产效率较高,具有极高的实际应用价值,为中和法除铝技术的改进提供一个很好的研究思路及发展方向.

2.2.3 酸法及碱法除铝技术向稀土溶液中加入草酸时,溶液中Al3+、RE3+将与草酸反应生成草酸盐,主要化学反应如下所示:

3(COOH)2·2H2O+3Al3+=Al2(C2O4)3·2H2O↓+6H+

3(COOH)2·2H2O+3RE3+=RE2(C2O4)3·2H2O↓+6H+

在高酸性溶液中,Al2(C2O4)3的溶解度大于RE2(C2O4)3,酸法通过对草酸的用量及溶液的酸碱度的控制实现对Al3+、RE3+的分离,实现除铝的目的.关于酸法的应用已有一定的研究,如贾江涛等[29]提出一个应用实例:某南方离子吸附型稀土矿冶炼企业,生产所用稀土矿为中钇富铕精矿,矿物中铝的含量1 %~2 %,采用草酸沉淀可以实现稀土氧化物中氧化铝含量为0.01 %.酸法除铝技术具有操作简单的优点,但过量的草酸将导致环境污染,对生产人员健康产生影响.

铝具有独特的两性性质,当向稀土料液pH逐渐升高至强碱性时,溶液中发生如下化学反应:

RE3++3OH-=RE (OH)3↓

Al3++4OH-=AlO2-+2H2O

碱法除铝技术利用铝的这一特性,通过调节溶液为强碱性,使铝离子以偏铝酸根离子形式在被保留在溶液中,而稀土元素则水解生成氢氧化稀土,所得氢氧化稀土将以沉淀的形式从溶液中析出,从而实现除铝的目的.贾江涛等[29]提出在采用碱法制备氯化稀土时,采用过量碱液对稀土溶液进行处理分离得到稀土氢氧化物,随后酸解得到氧化铝含量低于0.01 %的稀土料液.碱法除铝技术具有操作简单的优点,但过碱性的生产条件对生产设备具有较大的腐蚀性,且过量的碱液的排放将对自然环境造成破坏.

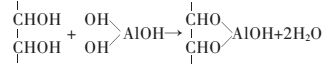

2.2.4 其他除铝技术除上述中和法、萃取法、酸法、碱法几种常见除铝的方法外,还有其它除铝的研究及技术,如:许延辉[57]利用含有仲醇基的有机物与氢氧化铝能生成可溶性的络合阴离子的特性,向碳酸氢铵沉淀后稀土溶液中加入含仲醇基的有机物,使得稀土沉淀物中铝含量减少60 %,其作用机理如下所示:

|

葛新芳[58]通过向稀土料液中加入苯甲酸盐,利用苯甲酸盐能与铝选择性反应生成不溶于水苯甲酸铝的特性,实现稀土离子与铝离子的分离,其作用机理如下所示:

Al3++3C7H5O2-→Al (C7H5O2)3↓

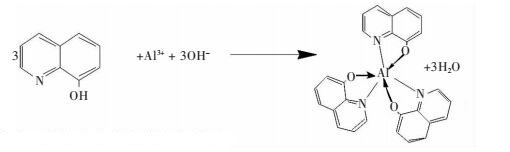

李金辉等[59]提出络合沉淀法除铝,通过向料液中加入8-羟基喹啉选择性反应生成难溶于水的8-羟基喹啉铝,实现稀土离子与铝离子的分离,其作用机理文献[60-61]进行了阐述.

邱建宁等[62]制备出一种新型重金属吸附材料,并利用该材料对铝、铁等金属离子吸附能力高于稀土离子的吸附能力的特性,实现铝离子的去除.胡平贵等[63]对不同阴离子介质中PVA阳离子交换纤维对铝离子的选择性吸附能力进行研究,结果表明其在柠檬酸介质能较好实现稀土料液中铝离子的分离.

许延辉[58]提出的方法在实现除铝的基础上并未增加生产工序,可避免更换已有设备和增加新设备所带来生产成本增加的问题.葛新芳[58]提出的苯甲酸盐沉淀除铝的方法操作简单,除杂产物分离简便,并具有选择性好、除杂过程稀土不损失的优点.李金辉等[59]提出的8-羟基喹啉络合沉淀除铝的方法具有选择性好,除杂产物以过滤等优点.邱建宁[62]及胡平贵等[63]所提出的通过离子吸附除铝的方法可以实现连续化生产,具有处理大批量物料的能力,具有较高的实际生产应用价值.

|

离子吸附型稀土矿自1969年首次发现至今,对其除铝技术的研究从未间断,然而已有除铝技术都存在一定缺陷.目前离子吸附型稀土以原地浸出的开采方式为主,因此抑杂浸出除铝的方法所需抑杂剂用量极大,生产成本较高,且土壤中成分复杂,对抑杂剂的作用效果具有较大影响;中和法除铝分离效果较差,且应用于高浓稀土料液时稀土损失量大,且所得Al (OH)3过滤困难的问题并未得到根本解决;萃取法除铝技术普遍存在生产过程复杂、对设备及操作要求高、萃取剂价格较高等一系列问题;酸法除铝技术适用范围小,对环境污染大,碱法除铝效果较低,且消耗大量的碱液将增加生产成本.

铝是一种具有一定经济价值的金属元素,而现有的除铝技术的着重点仅为将铝从稀土中分离,忽略对铝的综合利用,这种做法极大浪费珍贵的铝资源,也使得所消耗的除杂剂及相配套的设备成为企业额外的负担,极大增加生产成本.现代工业追求资源完全利用,李金辉等提出的络合沉淀除铝产物8-羟基喹啉铝是一种较好的光电材料[64-65],对该产物进行提纯后出售可获得一定的经济利益,可实现铝元素及除杂剂价值得到较好的利用,同时避免除杂后产物对环境造成影响,这为离子吸附型稀土矿除铝技术未来的发展提供一个很好的发展方向.未来应发展环境友好型稀土除铝技术,即除铝的过程中对自然环境破坏小、污染少;并实现除杂剂及除杂产物的综合利用,即所得除杂产物资源化,可作为原料或产品为生产企业获得额外的经济利益.

3 结语1) 随着中国电子信息产业发展的精细化、高端化,其对稀土产品中稀土元素的纯度要求日益苛刻,为得到纯度更高的稀土产品,需要对铝在赣南离子吸附型稀土矿中赋存形态、浸出行为及对稀土萃取分离过程的影响进行更为深入的研究,为实现提高稀土产品中稀土纯度的目的提供数据和理论支持.

2) 通过对已有除铝技术进行分析发现,现有除铝技术会对生产企业周边环境造成一定的破坏,且稀土矿物中铝资源未得到充分的利用,这也导致稀土企业付出额外的资金除铝后未获得该部分资金投资的收益,增加生产成本.为解决离子吸附型稀土矿除铝对自然环境污染和生产成本增加的问题,未来应发展环境友好型稀土除铝技术,并实现除铝产物资源化、商品化.

| [1] | 叶卉, 陈仁义, 张洪涛. 稀土、钨、锡等我国优势金属矿产供应格局分析及对策研究[J]. 金属矿山, 2009(1): 16–20. |

| [2] | 徐光宪. 稀土 (上册)[M]. 2版. 北京: 冶金工业出版社, 1995. |

| [3] | 范飞鹏, 肖惠良, 陈乐柱, 等. 赣南陂头一带风化壳淋积型稀土矿成矿地质特征[J]. 中国稀土学报, 2014, 32(1): 101–107. |

| [4] | 何耀, 程柳, 李毅, 等. 离子吸附型稀土矿的成矿机理及找矿标志[J]. 稀土, 2015, 36(4): 98–103. |

| [5] | 池汝安, 田君, 罗仙平, 等. 风化壳淋积型稀土矿的基础研究[J]. 有色金属科学与工程, 2012, 3(4): 1–13. |

| [6] | 张恋, 吴开兴, 陈陵康, 等. 赣南离子吸附型稀土矿床成矿特征概述[J]. 中国稀土学报, 2015, 33(1): 10–17. |

| [7] | 范晨子, 张誉, 陈郑辉, 等. 江西赣南风化淋滤型稀土矿床中的黏土矿物研究[J]. 岩石矿物学杂志, 2015, 34(6): 803–810. |

| [8] | 沈滔, 李海东, 靳杨, 等. 赣南地区花岗岩风化壳中稀土元素特征探讨[J]. 稀土, 2016, 37(2): 62–67. |

| [9] | 王登红, 赵芝, 于杨, 等. 离子吸附型稀土资源研究进展、存在问题及今后研究方向[J]. 岩矿测试, 2013, 32(5): 796–802. |

| [10] | 邱廷省, 伍红强, 方夕辉, 等. 风化壳淋积型稀土矿提取除杂技术现状及进展[J]. 稀土, 2012, 33(4): 81–85. |

| [11] | 池汝安, 田君. 风化壳淋积型稀土矿评述[J]. 中国稀土学报, 2007, 25(6): 641–650. |

| [12] |

CHEN B H, WANG Z M, HUANG L M, et al. The microbial metallogeny of weathering crust REE deposits in South China[J].

Chinese Science Bulletin, 1999, 44(S2): 71–73. |

| [13] | 任继鹏, 张逸, 钱诚, 等. 南方酸性森林土壤中铝的形态分布与活化机理[J]. 环境化学, 2011, 30(6): 1131–1135. |

| [14] | 王维君. 我国南方一些酸性土壤铝存在形态的初步研究[J]. 生态环境学报, 1995(1): 1–8. |

| [15] | 田君, 池汝安, 朱国才, 等. 我国南方某类稀土矿中铝的赋存状态[J]. 有色金属, 2000, 52(3): 58–60. |

| [16] |

HE Z Y, ZHANG Z Y, YU J X, et al. Kinetics of column leaching of rare earth and aluminum from weathered crust elution-deposited rare earth ore with ammonium salt solutions[J].

Hydrometallurgy, 2016, 101(3/4): 166–170. |

| [17] |

XIAO Y F, FENG Z Y, HU G H, et al. Leaching and mass transfer characteristics of elements from ion-adsorption type rare earth ore[J].

Rare Metals, 2015, 34(5): 357–365. DOI: 10.1007/s12598-015-0481-x. |

| [18] | 张恋, 吴开兴, 陈陵康, 等. 赣南离子吸附型稀土矿床成矿特征概述[J]. 中国稀土学报, 2015, 33(1): 10–17. |

| [19] | 池汝安, 李隆峰, 王淀佐. 吸附稀土的黏土矿离子交换平衡研究[J]. 中南大学学报 (自然科学版), 1991(2): 142–148. |

| [20] |

XIAO Y F, CHEN Y Y, FENG Z Y, et al. Leaching characteristics of ion-adsorption type rare earths ore with magnesium sulfate[J].

Transactions of Nonferrous Metals Society of China, 2015, 25(11): 3784–3790. DOI: 10.1016/S1003-6326(15)64022-5. |

| [21] |

TIAN J, CHI R A, YIN J Q, et al. Leaching process of rare earths from weathered crust elution-deposited rare earth ore[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(5): 892–896. DOI: 10.1016/S1003-6326(09)60232-6. |

| [22] | 曹飞, 杨大兵, 李乾坤, 等. 风化壳淋积型稀土矿浸取技术发展现状[J]. 稀土, 2016, 32(7): 129–136. |

| [23] |

TIAN J, YIN J, CHI R, et al. Kinetics on leaching rare earth from the weathered crust elution-deposited rare earth ores with ammonium sulfate solution[J].

Hydrometallurgy, 2010, 101(3/4): 166–170. |

| [24] | 池汝安, 田君. 风化壳淋积型稀土矿化工冶金[M]. 北京: 科学出版社, 2006. |

| [25] | 池汝安, 王淀佐. 稀土选矿与提取技术[M]. 北京: 科学出版社, 1995. |

| [26] | 胡平贵, 焦晓燕, 何小彬, 等. 碳酸氢铵沉淀钇基重稀土时共存铁、铝杂质离子的行为研究[J]. 稀土, 2000, 21(5): 1–4. |

| [27] | 李永绣, 何小彬, 辜子英, 等. RECl3与NH4HCO3的沉淀反应及伴生杂质的共沉淀行为[J]. 稀土, 1999, 20(2): 19–22. |

| [28] |

WU W Y, ZHANG F Y, BIAN X, et al. Effect of loaded organic phase containing mixtures of silicon and aluminum, single iron on extraction of lanthanum in saponification P507-HCl system[J].

Journal of Rare Earths, 2013, 31(7): 722–726. DOI: 10.1016/S1002-0721(12)60348-2. |

| [29] | 贾江涛, 张亚文, 吴声, 等. 铝在稀土萃取分离流程中的分布及分离方法研究 (Ⅰ)[J]. 稀土, 2001, 22(2): 10–13. |

| [30] | 李颖毅, 胡建东. 非稀土杂质对环烷酸萃取稀土过程的乳化形成作用及消除[J]. 应用化学, 2010, 27(12): 1481–1482. |

| [31] | 杨凤丽, 王朝新, 邓佐国, 等. 高钇碳酸稀土净化除杂研究[J]. 江西理工大学学报, 2002, 23(2): 15–17. |

| [32] |

WU W Y, LI D, ZHAO Z H, et al. Formation mechanism of micro emulsion on aluminum and lanthanum extraction in P507-HCl system[J].

Journal of Rare Earths, 2010, 28(S1): 174–178. |

| [33] | 王科超, 钟亮. 环烷酸萃取分离稀土料液中铝的研究[J]. 上海有色金属, 2012, 33(2): 66–68. |

| [34] | 杨凤丽, 邓佐国, 徐廷华. 环烷酸萃取钇工艺中存在的问题及优化措施[J]. 湿法冶金, 2005, 24(3): 139–142. |

| [35] | 李剑虹, 张兴, 徐莹, 等. 环烷酸萃取体系中稀土和铝分配比及分离系数的研究[J]. 矿冶, 2010, 19(1): 66–69. |

| [36] | 方夕辉, 朱冬梅, 邱廷省, 等. 离子型稀土矿抑杂浸出中抑铝剂的研究[J]. 有色金属科学与工程, 2012, 3(3): 51–55. |

| [37] | 彭俊, 沈裕军, 刘强, 等. 风化壳淋积型稀土矿选择性浸出新工艺研究[J]. 稀土, 2016, 37(1): 34–38. |

| [38] | 欧阳克氙, 饶国华, 姚慧琴, 等. 南方稀土矿抑铝浸出研究[J]. 稀有金属与硬质合金, 2003, 31(4): 1–3. |

| [39] |

QIU T S, FANG X H, WU H Q, et al. Leaching behaviors of iron and aluminum elements of ion-absorbed-rare-earth ore with a new impurity depressant[J].

Transactions of Nonferrous Metals Society of China, 2014, 24(9): 2986–2990. DOI: 10.1016/S1003-6326(14)63435-X. |

| [40] |

QIU T S, ZHU D M, FANG X H, et al. Leaching kinetics of ionic rare-earth in ammonia-nitrogen wastewater system added with impurity inhibitors[J].

Journal of Rare Earths, 2014, 32(12): 1175–1183. DOI: 10.1016/S1002-0721(14)60200-3. |

| [41] | 池汝安, 李琼, 徐志高, 等. 抑铝浸出风化壳淋积型稀土矿的方法: 中国, 201310516223. 9[P]. 2013-10-25. |

| [42] | 徐光宪, 高松, 李标国, 等. 稀土萃取分离工艺研究新进展[J]. 中国稀土学报, 1993, 11(3): 193–198. |

| [43] | 刘志强, 朱薇, 郭秋松. 高铝稀土料液萃取除铝工艺的研究[J]. 材料研究与应用, 2012, 6(4): 256–258. |

| [44] | 何培炯, 方军, 严玉顺, 等. 用环烷酸从稀土溶液中去除铁、铝的研究[J]. 稀土, 1995(2): 19–22. |

| [45] | 李剑虹, 张兴, 徐莹, 等. 氯代环烷酸体系萃取单一稀土和铝分配比及分离系数的研究[J]. 稀有金属, 2010, 34(5): 776–780. |

| [46] | 李剑虹, 张兴. 改性环烷酸萃取体系分离稀土和铝的优越性[J]. 金属矿山, 2011, 40(7): 98–100. |

| [47] | 曾青云, 曾清全, 常卿卿. 环烷酸体系萃取分离稀土和铝的实验研究[J]. 有色金属科学与工程, 2012, 3(2): 17–19. |

| [48] | 韩旗英, 刘志强, 杨金华, 等. 用环烷酸从稀土料液中萃取除铝新工艺技术[J]. 稀土, 2013(3): 74–77. |

| [49] | 洪广言. 稀土化学导论[M]. 北京: 科学出版社, 2014. |

| [50] | 沈杨扬, 袁萍, 刘明星, 等. 中钇富铕稀土矿萃取分离前水解除铝研究[J]. 稀土, 2014, 35(5): 30–35. |

| [51] | 杨泱, 刘卫. 氯化镨钕溶液中除铝的研究[J]. 稀土, 2011, 32(5): 88–91. |

| [52] | 池汝安, 李秀芳. 碳酸氢铵用于含铝溶液中分离稀土的理论分析研究[J]. 矿产综合利用, 1993(4): 39–42. |

| [53] | 李秀芳, 池汝安. 稀土矿淋出液除杂工艺的研究[J]. 矿产综合利用, 1997(2): 10–13. |

| [54] | 赵治华, 桑晓云, 张文斌, 等. 离心沉降法去除稀土溶液中杂质铝和铁[J]. 稀土, 2007, 28(4): 95–97. |

| [55] | 孙肃, 白立忠, 于化琴. 降低氯化钕溶液中铝离子的工艺研究[J]. 无机盐工业, 2007, 39(11): 34–35. DOI: 10.3969/j.issn.1006-4990.2007.11.011. |

| [56] | 刘述平, 熊文良, 冀成庆, 等. 高铝铁含量的低浓度稀土溶液利用[J]. 矿产综合利用, 2015(6): 45–48. |

| [57] | 许延辉. 从碳酸镨钕中除铝的研究[J]. 湿法冶金, 2005, 24(2): 92–94. |

| [58] | 葛新芳. 苯甲酸盐沉淀法从稀土溶液中除铝方法: 中国, 201210542546. 0[P]. 2012-12-14. |

| [59] | 李金辉, 陈志峰, 王功秒. 一种从稀土溶液中络合沉淀除铝方法: 中国, 201610047973. X[P]. 2016-01-26 |

| [60] | 费进波, 田熙科, 赵科雄, 等. 8-羟基喹啉铝的制备工艺改进及其老化[J]. 化工进展, 2006, 25(1): 51–53. |

| [61] | 李海蓉, 张福甲, 郑代顺. 有机电致发光材料8-羟基喹啉铝的结构表征[J]. 发光学报, 2003, 24(1): 44–50. |

| [62] | 邱建宁, 徐纯理, 潘永进. 一种实现稀土矿浸出液中稀土与杂质分离: 中国, 201310245430. 5[P]. 2013-06-20. |

| [63] | 胡平贵, 辜子英, 李永绣. 用PVA阳离子交换纤维分离稀土中的铝[J]. 化学世界, 1992(8): 341–344. |

| [64] |

YUAN Y W, YAN R, JIE L, et al. Crystal growth, structure and optical properties of solvated crystalline Tris (8-hydroxyquinoline) aluminum (Ⅲ)(Alq3)[J].

Dyes & Pigments, 2016, 133: 9–15. |

| [65] |

BRINKMANN M, GADRET G, MUCCINI M, et al. Correlation between molecular packing and optical properties in different crystalline polymorphs and amorphous thin films of mer-Tris (8-hydroxyquinoline) aluminum (Ⅲ)[J].

Journal of the American Chemical Society, 2000, 122(21): 5147–5157. DOI: 10.1021/ja993608k. |

2017, Vol. 8

2017, Vol. 8