| CNTs增强铝基复合材料研究现状 |

碳纳米管 (Carbon Nanotubes,CNTs) 是一种新型的管状碳结构一维纳米材料,其独特的中空结构使得碳纳米管拥有诸多优良的性能,密度小、强度高、长径比大、导电导热率高、热膨胀系数低、热稳定性好、耐强酸、强碱腐蚀性能优异.因而在近年受到业界广泛的关注并得到了更深层次的研究.与此同时,CNTs作为高性能复合材料的增强体,已在金属、陶瓷、高分子复合材料中得到广泛应用[1-2].

金属基复合材料 (Metal Matrix Composites,MMC) 是近年来发展较为迅速的一类新型材料,它主要以金属或合金作为基体,以颗粒、晶须和纤维作为增强相.与传统合金相比,金属基复合材料的选择设计空间更大,通过恰当的基体合金以及增强体的选择,采用合理的复合材料制备工艺,即可获得组织和性能更优的复合材料[3-4].铝基复合材料 (Aluminum Matrix Composite) 作为MMC的一个分类,在近年来发展速度很快.凭借CNTs优良的物理化学性能和力学性能,基体合金在强度和韧性方面得到极大的改善,力学性能优良,导电导热性、高温稳定性、耐磨性以及耐疲劳性能好,因而CNTs/Al基复合材料在国防、航空航天、自动化等高精尖科技领域的应用前景十分广阔.

综述国内外制备CNTs增强铝基复合材料的主要方法以及CNTs增强铝基复合材料的主要特性,分析各种制备方法的长处和不足,展望CNTs增强铝基复合材料的发展前景,提出CNTs增强铝基复合材料在未来的发展重心,为CNTs增强铝基复合材料的长远发展提供借鉴.

1 制备CNTs增强铝基复合材料的方法制备CNTs增强铝基复合材料需要同时考虑以下问题:① CNTs的均匀分布;② CNTs与基体的界面相合;③ 保证CNTs的结构完整.目前应用最多的制备CNTs增强铝基复合材料有以下几种:粉末冶金法、熔融铸造法、搅拌摩擦加工法、无压浸渗法等.

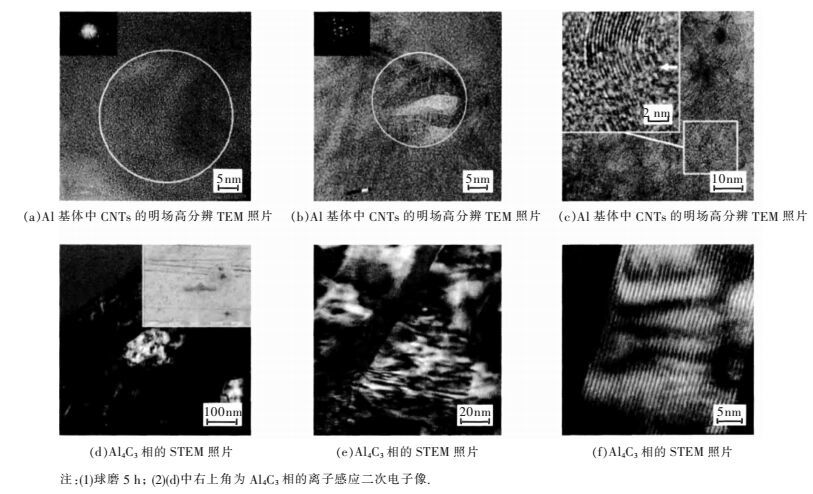

1.1 粉末冶金法该方法首先将铝合金基体粉末与CNTs粉体按一定的配方配好,在高能球磨机中以一定的转速和球磨时间通过高能机械球磨使基体粉末与CNTs粉体充分混合,获得混合均匀的粉末.之后将混合粉末在等静压设备上以一定的压力压制成形.最后将成形后的坯料放入烧结炉中,按照一定的温升曲线在一定温度下保温一定时间进行真空烧结,制备出最终的复合材料试样.此方法的优势在于工艺和操作简单,生产成本较低,适合大批量生产.但其缺点也十分明显.在高能球磨阶段,粉末的能量很高,极易破坏CNTs的结构,且很难解决CNTs的团聚,从而难以保证CNTs在合金基体中均匀分布;另外,在球磨后粉末干燥时粉末颗粒极易再次团聚.在真空烧结过程中,CNTs容易与基体中的铝发生反应生成Al4C3,使得试样的韧性急剧下降,恶化合金性能[5].

George等[6]采用低能球磨法对预处理后的CNTs和铝粉进行混料,压实后在580 ℃烧结,再在560 ℃热挤压制备出体积分数2 % CNTs/Al基复合材料,该材料CNTs团聚明显且孔隙率较高,抗拉强度138 MPa;Kwon等[7]对CNTs和铝粉的复合粉末进行高能球磨,再采用热挤压的方法制备出致密度极高的体积分数1 % CNTs/Al基复合材料;Yue等[8]在对CNTs和铝粉的复合粉末进行高能球磨时观察到CNTs与Al发生反应生成Al4C3,如图 1所示[8];Esawi等[9]通过高能球磨获得质量分数2 % CNTs和铝粉的混合粉末,经压制成形后在500 ℃热挤压制备出复合坯料,其抗拉强度较未加CNTs的坯料提高20 %,达到345 MPa,另外可以观察到有部分CNTs结构受到破坏,但在基体中分布较为均匀.

|

| 图 1 5.0 %CNTs/Al复合材料Al基体中CNTs明场高分辨TEM照片和Al4C3相STEM照片 Fig. 1 Bright field high resolution TEM scene of CNTs and STEM scene of Al4C3 phase in Al basis of 5.0 %CNTs/Al composites |

1.2 熔融铸造法

与粉末冶金法相比,熔融铸造工艺[10]更加简单,设备更加简单且生产工艺流程成熟,可进行大规模批量生产.然而CNTs在合金基体熔体中的分散问题仍旧制约该法的广泛应用.

1.2.1 超声场辅助铸造法超声场辅助铸造方法[11]是在加入CNTs的铝熔液中通过插入铝液中的变幅杆发出超声波,在铝液中形成超声场.超声场引起一定的振动一方面会产生声空化效应,发出的声波正压可去除吸附在CNTs上的杂质和气体,使CNTs具有更高的表面能,从而改善CNTs与铝液间的润湿性;另一方面声流作用可使铝液在表面氧化层不被破坏的前提下实现翻滚流动,不仅可以使CNTs在铝液中分散充分,缓解CNTs的偏聚和团簇现象,而且能使铝液中的其他合金元素分布的均匀性也有所提高,宏观和微观偏析现象得到一定控制,气孔等缺陷显著减少,晶粒得到一定程度的细化,从而达到提高复合材料综合性能的目的.

1.2.2 钟罩浸块铸造法钟罩浸块铸造法[12]是为了解决CNTs加入铝液中因上浮等其他原因导致的偏聚和团簇问题,先将铜粉、CNTs按一定的比例配料,采用低能球磨进行短时间混料,得到分散性较好的混合粉末;再将混合粉末过筛并置于模具压制成形,获得预制块;利用钟罩将准备好的CNTs预制块压浸入保护性气氛下的铝液中,采用机械搅拌的方法使预制块熔化,在不将氧化层搅入铝液的前提下通过熔体的流动使CNTs不断分散进入熔体中,缓解团聚,从而获得CNTs更加均匀分布的CNTs/Al基复合材料.虽然通过此方法可以较好的改善CNTs在熔体中的偏聚和团簇,但该方法所用设备较为复杂,成本较高,不适合大批量实际生产.

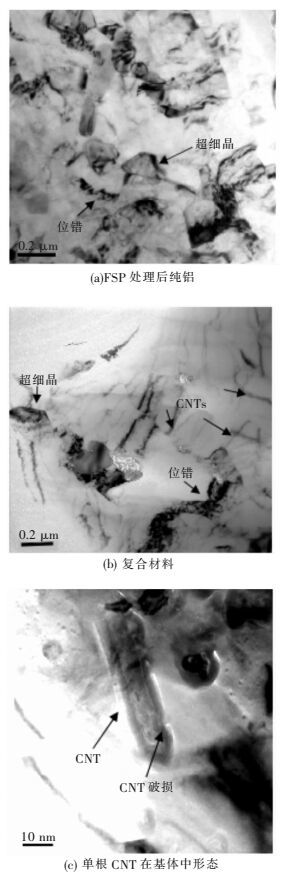

1.3 搅拌摩擦加工法该方法是通过搅拌棒的摩擦搅拌作用产生摩擦热使合金发生塑性变形,通过反复的摩擦使合金组织均匀化,同时使晶粒细化,消除组织缺陷,改善材料的综合性能.为了尽量避免在制备复合材料过程中常出现的搅入氧化层、增强相和合金基体的界面被污染以及界面在高温下发生化学反应等影响材料组织和性能的问题出现,可采用FSP技术[13].该方法虽然对CNTs的分散有所改善,但容易破坏CNTs的结构,且所需设备受限于试验,不适合大规模生产.

为了更好地解决CNTs在复合材料中的均匀分布的难题,赵霞等[14]经过多次试验后发现使用不同直径的搅拌棒,进行较大面积的多道次覆盖加工制备复合材料可极大地缓解CNTs在合金基体中团聚的问题,如图 2所示,通过TEM观察可知,在搅拌摩擦中心区,CNTs稳定嵌入在铝基体中且分布较均匀,并能保持结构较为完整地与基体的界面相结合,使得复合材料的硬度、耐磨性和抗拉强度都有一定的提高,其中抗拉强度提高最明显,同时保持较好的塑性和韧性;李文龙等[15]研究搅拌针形状对FSP法制备的CNTs/Al基复合材料均匀性的影响,发现锥形搅拌针的周围所形成中心区域面积较柱形搅拌针更大,组织均匀性也更好;邢丽等[16]采用FSP制备CNTs/Al基复合材料,并在此基础上对重熔后的复合材料凝固组织进行了研究.

|

| 图 2 FSP处理后纯铝和复合材料的TEM照片 Fig. 2 TEM scene of pure aluminum and composites after FSP treatment |

1.4 无压浸渗法

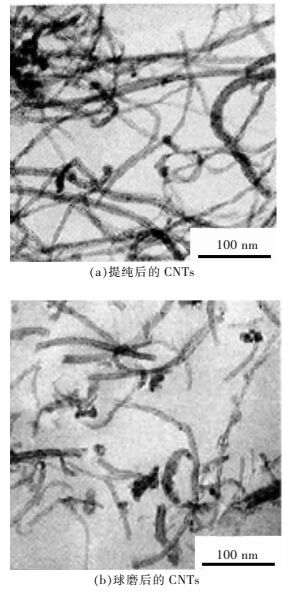

无压浸渗法是近年来新兴发展而来的复合材料制备方法,通过该法可获得大体积分数增强相含的复合材料.首先将CNTs与铝粉的混合粉末压制成形得到预制件,再用铝合金制件夹住预制件放入坩埚中,在真空炉或气氛炉内以一定的温度和时间加热,最后脱模得到复合材料.无压渗透过程从铝液与预制件的反应润湿开始,直到二者完全实现润湿,时间受预制件的结构以及反应温度的影响.但同粉末冶金法类似,在浸渗过程中温度较高,容易发生化学反应进而生成对复合材料性能产生负面影响的脆性相.另外,该法的生产效率低,不适合批量生产[17].周胜名等[18]采用无压浸渗工艺制备CNTs增强铝基复合材料,结果表明随CNTs含量的增加,复合材料的硬度相应得到提高,而磨损率持续降低,原因在于随着磨损过程的进行,CNTs发生破损和断裂从而在摩擦副和复合材料表面之间形成一层润滑膜,所以CNTs的含量越高,润滑膜厚度越大,复合材料的磨损率也相应降低;丁志鹏等[19]利用无压浸渗法获得CNTs/Al基复合材料,CNTs在合金基体中分布较为均匀,CNTs与铝基体界面结合稳定.如图 3所示,CNTs分别经过提纯以及球磨后更有利于其在Al基体中分散均匀.

|

| 图 3 CNTs分别经过提纯和球磨后的TEM照片 Fig. 3 TEM scenes of CNTs after purification and ball-milling treatment |

随着国民经济日益增长,国内外对CNTs增强铝基复合材料的关注度越来越高,对CNTs增强铝基复合材料的研究和开发也越来越多,需求量也越来越大.在CNTs增强铝基复合材料的制备工艺和方法的研究上,文献记载的还有原位化学气相沉积法[20]、惰性气体凝聚法[21]、反应性等离子体法[22-23]等.

2 CNTs增强铝基复合材料的特性 2.1 力学性能凭借CNTs本身优良的力学性能,当复合材料受到载荷作用时,通过CNTs与合金基体之间界面恰当的相互作用将应力由合金基体传递到增强相上,从而提高复合材料的强度,这是CNTs增强铝基复合材料的强化机制.在载荷传递的过程中,关键在于增强相与基体之间的结合是否稳固.若界面之间结合较弱,则载荷将难以传递,从而导致失效;而界面结果过强则易发生应力集中,对复合材料的性能造成负面影响.

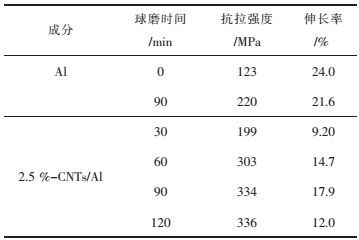

华巍等[24]采用粉末冶金法制备CNTs增强铝基复合材料,发现在加入体积分数3 % CNTs时获得的复合材料强度和硬度均为最好;邓春锋[25]制备了体积分数0~4.2 % CNTs增强2024铝基复合材料,经研究得出结论:当CNTs含量在体积分数2.1 %时,复合材料的抗拉强度可达521.7 MPa,屈服强度达到497.7 MPa,与基体合金相比分别提高了34.6 %和39.7 %;杨旭东[26]通过原位合成-粉末冶金法制备出CNTs增强铝基复合材料,发现复合材料的强度、硬度较纯铝有很大提升,当CNTs质量分数达到4.5 %时,复合材料的硬度 (HV 131.2) 和抗拉强度 (420 MPa) 均得到最高,较纯铝分别提升3.3倍和3.4倍.如表 1所列,经过相同的时间球磨后,CNTs/Al复合材料的抗拉强度较纯铝分别提高62 %、146 %、172 %和173 %,且复合材料粉末的抗拉强度随球磨时间的增加而增加,在球磨90 min之后趋于稳定.

| 表1 球磨时间对纯铝和质量分数2.5 %-CNTs/Al复合材料拉伸性能影响 Table 1 Effect of milling time on tensile properties of Al and 2.5wt.%-CNTs/Al composites |

|

| 点击放大 |

2.2 热学性能

CNTs的低线膨胀系数及其与铝熔体的外在界面接触对合金基体产生一定抑制作用,使CNTs/Al基复合材料的线膨胀系数 (CTE) 较合金基体有一定下降[27],这不仅对改善材料的高温性能有重大意义,而且使材料能够保持更高的尺寸稳定性,延长使用寿命[28].刘振宇[29]经过试验发现随着CNTs的加入,复合材料的CTE降低,且随CNT含量的增加,复合材料的CTE下降;Tang等[30]通过粉末冶金热压成形方法制备出CNTs增强铝基复合材料,从中发现复合材料的CTE随着CNTs的增加而不断减小;周胜名[17]对CNTs增强铝基复合材料的导热性能进行研究,发现加入CNTs后复合材料的热导率呈现下降趋势,且随CNTs加入量的增多,热导率下降趋势更明显. CNTs与合金基体的界面的热阻力由于CNTs在合金中的无序排列而增加,并且加入CNTs使基体亚晶粒得到细化,从而提高了亚晶粒的界面热阻;另外,CNTs与合金基体间热失配应力而产生的显微裂纹也使复合材料的热导率降低.

2.3 电学性能CNTs的电阻率高出纯铝3个数量级,导电率远低于铝合金基体[31],且CNTs的加入将细化晶粒,增加晶界面积,从而使复合材料的导电率降低,且随着CNTs的含量增多,复合材料的导电率越低.李海鹏等[32]采用原位生长法制备碳纳米管/铝复合材料,发现碳纳米管的引入造成复合材料导电率下降,且随着碳纳米管含量的增加而降低.聂俊辉等[33]采用四点电桥法测试W-CNTs/Al基复合材料的电阻率并换算成导电率,研究表明,当加入质量分数为0.75 %的W-CNTs时复合材料导电率为纯铝的93.9 %.

2.4 摩擦磨损性能CNTs的自润滑作用对改善合金基体的耐磨性有着至关重要的作用[34].随着CNTs的加入,合金基体的变形抗力得到一定提高,使得复合材料的摩擦磨损性能更好.

华巍等[24]采用粉末冶金法制备CNTs/Al基复合材料,发现在加入CNTs后复合材料的耐磨性较合金基体有明显改善,当加入体积分数3 %CNTs时纯铝和2024合金的磨损率均为最低;吴昊等[35]制备CNTs/Al基复合材料,研究发现,复合材料的磨损机制主要是磨粒磨损和黏着磨损,摩擦因数和磨损量随CNTs含量的增加而降低,当CNTs质量分数达到2 %时,复合材料的摩擦因数和磨损量分别只有纯铝的37 %和86 %,耐磨性最好;闫瑞芳[36]利用挤压铸造法制备出高CNTs增强2024 Al复合材料,并对复合材料分别在常温和高温下进行干摩擦磨损试验,结果表明:常温下复合材料在低载荷低滑速下摩擦磨损性能劣于2024 Al合金,而在高温下则恰恰相反.这主要因为常温下复合材料的磨损机制以氧化磨损为主,未能完全发挥CNTs的自润滑作用;高温条件下复合材料磨损机制以黏着磨损为主,CNTs的低CTE使复合材料在高温下的稳定性大大改善,对磨损起到一定限制作用.

2.5 耐腐蚀性能铝及铝合金在干燥的大气中耐腐蚀性能较好,但在带有Cl-及水蒸气的大气中,铝及铝合金易出现针状、点状、孔状的局部腐蚀现象.CNTs自身具备较好的耐强酸、强碱腐蚀特性,可为改善复合材料的耐腐蚀性能发挥重要的作用.崔青然[37]选取质量分数3.5 %的NaCl溶液模拟CNTs/Al复合材料的腐蚀环境,利用多种测试手段对复合材料的耐腐蚀性能进行评估,结果表明CNTs对复合材料的钝化特征影响明显,表现为双重作用.一方面CNTs会缓和复合材料的点蚀倾向,进一步限制腐蚀的深入;另一方面,CNTs会使钝化区域缩小,降低钝化层的稳定性,从而加剧电偶腐蚀,加速复合材料的失效速度.

3 前景展望CNTs增强铝基复合材料凭借优良的综合性能具备巨大的发展潜力和上升空间,拥有广阔的实际生产应用前景.国内外研究人员近年来不断开发出各种制备CNTs增强铝基复合材料的方法和手段,在CNTs增强铝基复合材料领域做出巨大的贡献,使人们对CNTs增强铝基复合材料的认识不断深化.如今CNTs增强铝基复合材料已在国防工业、航空航天工业等领域得到一定的应用,为复合材料的广泛应用创造良好的发展契机,为CNTs增强铝基复合材料在未来逐渐取代传统铝合金材料提供一定的参考.

就目前来看,虽然CNTs增强铝基复合材料发展态势令人憧憬,但仍有诸多难题等待科研人员解决.许多制备复合材料的方法还停留在实验室范围,导致复合材料的生产方式过于单一,生产效率低;复合材料的加工工艺尚不成熟,生产过程亟待完善.这些都制约着CNTs增强铝基复合材料的产业化发展,需要更多的科研力量继续探索和研究.现阶段CNTs增强铝基复合材料的粉末冶金制备技术较其他多种制备技术更加成熟,但用于实际生产中仍存在效率较低、成本较高等诸多不足之处.所以CNTs增强铝基复合材料在未来的发展重心应在以下几个方面:

1) 开发更加合理的界面设计以及CNTs改性方法,在改善界面结合的同时达到CNTs在基体中均匀分布;

2) 探索更加简便高效的复合材料制备技术,完善现有的复合材料制备方法,真正把CNTs增强铝基复合材料的制备运用于实际生产中,达到提高实际生产效率,降低生产成本的目的;

3) 拓展复合材料的应用领域,加深对复合材料本身的理解和认识,使高性能CNTs增强铝基复合材料真正得到广泛的应用.

| [1] |

DALTON A B, COLLINS S, MUNOZ E, et al. Super tough carbon-nanotube fibers[J].

Nature, 2003, 423(6941): 703. DOI: 10.1038/423703a. |

| [2] |

CIAMBELLI P, ARURAULT L, SAMO M, et a1. Controlled growth of CNT in mesoporous AAO through optimized conditions for membrane preparation and CVD operation[J].

Nanotechnology, 2011, 22(26): 26563. |

| [3] |

PRAMANIK A. Development in the non-tradition machining of particle reinforced metal matrix composites[J].

International Journal of Machine Tools and Manufacture, 2014, 86: 44. DOI: 10.1016/j.ijmachtools.2014.07.003. |

| [4] |

SIE C T. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J].

Materials Science and Engineering Reports, 2013, 74(10): 281. DOI: 10.1016/j.mser.2013.08.001. |

| [5] | 吴昊. 粉末冶金法制备铝基复合材料及其性能表征[D]. 合肥: 合肥工业大学, 2013. |

| [6] |

GEORGE R, KASHYAP K T, RAHUL R, et al. Strengthening in carbon nanotube/aluminum (CNT/Al) composites[J].

Scripta Materialia, 2005, 53(10): 1159. DOI: 10.1016/j.scriptamat.2005.07.022. |

| [7] |

KWON H, LEPAROUX M. Hot extruded carbon nanotube reinforced aluminum matrix composite materials[J].

Nanotechnology, 2012, 23(41): 415701. DOI: 10.1088/0957-4484/23/41/415701. |

| [8] |

YUE G, CAI XL, WANG K J, et a1. Interface reaction of CNTs/Al composites fabricated by high energy ball milling[J].

Advanced Materials Research, 2013, 750: 90–94. |

| [9] |

ESAWI A M K, MORSI K, SAYED A, et al. Fabrication and properties of dispersed carbon nanotube-aluminum composites[J].

Mater Sci Eng A, 2009, 508(1/2): 167. |

| [10] |

LI Q Q, ROTTMAIR C A, SINGER R F. CNT reinforced light metal composites produced by melt stirring and by high pressure die casting[J].

Composites Science and Technology, 2010, 70(16): 2242. DOI: 10.1016/j.compscitech.2010.05.024. |

| [11] | 熊志林. 碳纳米管增强铝基复合材料超声波焊接制备工艺及其性能研究[D]. 南昌: 南昌大学, 2011. |

| [12] | 黄秋玉. 碳纳米管/镁锌复合材料组织及性能的研究[D]. 南昌: 南昌大学, 2012. |

| [13] |

MA Z Y, SHARMA S R. Effect of multiple-pass friction stir processing on microstructure and tensile properties of a cast aluminum-silicon alloy[J].

Scripta Materialia, 2006, 54(9): 1623–1626. DOI: 10.1016/j.scriptamat.2006.01.010. |

| [14] | 赵霞. 碳纳米管增强铝基复合材料组织及性能的研究[D]. 南昌: 南昌航空大学, 2010. |

| [15] | 李文龙, 夏春, 邢丽, 等. 搅拌针形状对搅拌摩擦加工制备CNTs/铝基复合材料均匀性的影响[J]. 材料工程, 2014(1): 75–78. |

| [16] | 邢丽, 李文龙, 夏春, 等. 碳纳米管增强铝基复合材料重熔后的凝固组织研究[J]. 南昌航空大学学报 (自然科学版), 2013, 27(1): 14–17. |

| [17] | 周胜名. 碳纳米管增强铝基复合材料的无压渗透法制备及性能研究[D]. 杭州: 浙江大学, 2009. |

| [18] |

ZHOU S M, ZHANG X B, DING Z P, et al. Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique[J].

Composites Part a-Applied Science and Manufacturing, 2007, 38(2): 301–306. DOI: 10.1016/j.compositesa.2006.04.004. |

| [19] | 丁志鹏, 张孝彬, 许国良, 等. 碳纳米管/铝基复合材料的制备及摩擦性能研究[J]. 浙江大学学报 (工学版), 2005, 39(11): 1811–1815. |

| [20] | 朱云超, 龚举波, 徐吉波, 等. 原位合成碳纳米管增强铝基复合材料的研究进展[J]. 建材发展导向 (下), 2013(3): 389–389. |

| [21] |

HERR U, JING J, GONSER U, et al. Alloy effects in consolidated dinary mixtures of nanometer-sized crystals investigated by mossbauer spectroscopy[J].

Solid State Communications, 1990, 76(2): 197–202. DOI: 10.1016/0038-1098(90)90542-J. |

| [22] |

YU S, LI D M, SUN H P, et al. Microanalysis of single-phase AlN nanocrystals and AlN-Al nanocomposites prepared by DC arc-discharge[J].

Journal of Crystal Growth, 1998, 183(3): 284–288. DOI: 10.1016/S0022-0248(97)00425-9. |

| [23] |

IWAMA S, FUKAYA T, TANAKA K, et al. Nanocomposite powders of Fe-C system produced by the flowing gas plasma processing[J].

Nanostructured Materials, 1999, 12(1): 241–244. |

| [24] | 华巍. 碳纳米管/铝基复合材料的制备及其性能研究[D]. 兰州: 兰州大学, 2010. |

| [25] | 邓春锋. 碳纳米管增强铝基复合材料的制备及组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2007. |

| [26] | 杨旭东. 均匀分散的碳纳米管增强铝基复合材料的制备与性能[D]. 天津: 天津大学, 2012. |

| [27] | 董占青, 王筱峻, 杨锐, 等. 粉末冶金法制备碳纳米管增强金属基复合材料研究进展[J]. 材料导报, 2014, 28(21): 36–41. |

| [28] |

WANG T C, FAN T X, ZHANG D, et al. Thermal conductivity and thermal expansion of aluminum/carbon composites based on wood templates[J].

Materials Letters, 2007, 61(8/9): 1849. |

| [29] | 刘振宇. 碳纳米管增强铝基复合材料的机械分散制备及其组织性能研究[D]. 大连: 大连理工大学, 2014. |

| [30] |

TANG Y B, CONG H T, ZHONG R Z, et al. Thermal expansion of a composite of single-walled carbon nanotubes and nanocrystalline aluminum[J].

Carbon, 2004, 42(15): 3260. DOI: 10.1016/j.carbon.2004.07.024. |

| [31] |

DAOUSH W M, LIM B K, MO C B, et al. Electrical and mechanical properties of carbon nanotube reinforced copper nanocomposites fabricated by electroless deposition process[J].

Materials Science and Engineering A, 2009, 513/514: 247–253. DOI: 10.1016/j.msea.2009.01.073. |

| [32] | 李海鹏. 碳纳米管在铝基体上原位合成及其复合材料的组织与性能[D]. 天津: 天津大学, 2008. |

| [33] | 聂俊辉, 史娜, 张亚丰, 等. 碳纳米管增强铝基复合材料的研究[C]//中国有色金属加工工业协会出版社, 2011中国有色金属加工行业技术进步产业升级大会论文集, 广州: 2011: 379-387. |

| [34] |

KIM L L Y, LEE J H, LEE G S, et al. Friction and weat characteristics of the carbon nanotube-aluminum composites with different manufacturing conditions[J].

Wear, 2009, 267(1/2/3/4): 593. |

| [35] | 吴昊, 吴星平, 陈名海, 等. 碳纳米管增强铝基复合材料的制备及摩擦磨损性能[J]. 热处理, 2013(5): 44–48. |

| [36] | 闫瑞芳. 高含量CNTs混杂增强2024Al基复合材料的制备及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012. |

| [37] | 崔青然. 原位合成碳纳米管/铝基复合材料及其耐磨、耐蚀性能[D]. 天津: 天津大学, 2007. |

2017, Vol. 8

2017, Vol. 8