| Cu-Ni-Si-P合金冷加工硬化及再结晶温度的研究 |

2. 北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京 100088

2. State Key Laboratory Metals and Process, General Research Institute for Nonferrous Metals, Beijing 100088, China

随着现代电子信息技术的发展,引线框架铜合金带材的需求量日益增加.集成电路作为现代电子信息技术的核心部件,其主要由芯片和引线框架经封装而成,其中引线框架主要起支撑芯片、保护内部元件、连接外部电路和向外散发元件热量的作用,是集成电路中的关键材料,铜及其合金以其优良的导电、导热性而广泛用于引线框架材料[1-2].现代电子产品朝着薄、小以及高密度的方向发展的同时,对铜基引线框架材料的性能提出更高的要求,如合金的抗拉强度、弹性、导电率、抗应力松弛性能、疲劳强度等[3-4]性能.目前,国内外市场中常用的高强高弹合金,主要以BSi3.2-0.7合金为主,而国内仅兴业、洛铜、博威等少数企业能生产BSi3.2-0.7合金,这主要是由于该合金生产过程中,加工工艺复杂、工艺流程长、且需要成套的固溶时效及热处理设备,对装备的要求高、生产成本大,加上产品质量不稳定,致使应用于高端引线框架领域长期依赖进口;此外,BSi3.2-0.7合金成品的导电率仅有40 %IACS,难以满足高导电、高频次传输类市场领域的需求[4-8].因此,开发一种新型高强高导铜基合金以满足中高端引线框架材料的发展需求,具有显著意义.

Cu-Ni-Si-P合金是在BSi3.2-0.7合金上进行成分优化后的新型合金材料,其抗拉强度达600 MPa,约为BSi3.2-0.7合金强度的80 %,具有较高的塑韧性,其导电性能可达55 %IACS,可满足当代高强、高导引线框架材料的要求[9].同时,由于镍元素价格昂贵,相比于BSi3.2-0.7合金,Cu-Ni-Si-P合金适当降低镍硅元素含量,既而有利于降低原材料成本.因此,从综合性能和生产成本两方面来看,开发新型的Cu-Ni-Si-P合金具有良好的市场前景和经济效益.文中主要对新型Cu-Ni-Si-P合金的加工硬化曲线及再结晶退火工艺进行试验研究,为产业化生产提供理论依据并指导生产.

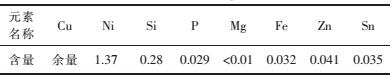

1 材料及方法试验材料为1.8 mm厚软态的Cu-Ni-Si-P合金,其化学成分如表 1所示.为了研究Cu-Ni-Si-P合金的冷加工硬化规律,对软态Cu-Ni-Si-P合金在四辊佛罗林轧机上分别进行加工率为20 %~80 %的冷轧变形;随后对加工率为20 %、45 %、65 %、80 %的带材在SX2-5-12型箱式电阻炉中分别进行380~600 ℃不同温度、保温1 h的退火实验,以得到Cu-Ni-Si-P合金的再结晶退火工艺制度.

| 表1 Cu-Ni-Si-P合金的化学成份/(质量分数,%) Table 1 Chemical composition of Cu-Sn-P-Fe-Ni /(mass fraction, %) |

|

| 点击放大 |

拉力试验按GB/T228.1-2010的规定进行,分别采用Zwick电子万能拉伸试验机、7501型涡流电导仪及HXD-1000数显维氏硬度计对不同状态的合金带材进行抗拉强度、延伸率、电导率及维氏硬度测试.试样经多道次的研磨、抛光处理后,采用25 gFeCl3+50 mLHCl +500 mLH2O的溶剂进行腐蚀,并使用正置式智能DM4000M光学显微镜对试样进行组织形貌观察.

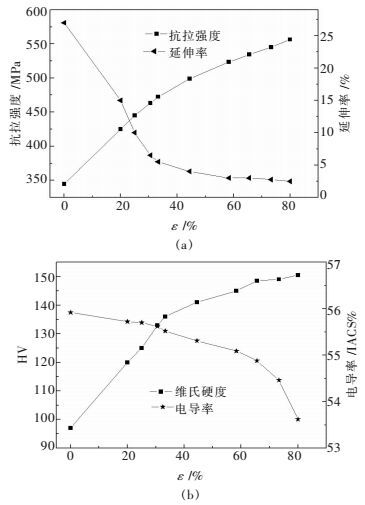

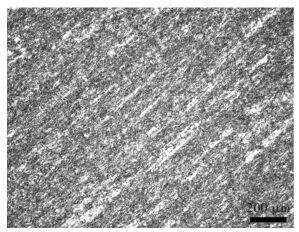

2 结果与讨论 2.1 加工率对Cu-Ni-Si-P合金性能及组织的影响图 1所示为不同加工率对Cu-Ni-Si-P合金抗拉强度、延伸率、维氏硬度及导电率的影响曲线.由该图 1(a)可知,Cu-Ni-Si-P合金经冷轧变形后,具有典型的加工硬化特征.当加工率在0~65 %范围内,随着加工率的增加,合金的抗拉强度和维氏硬度不断增大;当加工率大于65 %以后,合金的抗拉强度和维氏硬度逐渐趋于稳定;而合金的延伸率,呈现相反的变化规律.这主要是因为在冷加工变形过程中,位错密度随着加工率的增大而不断增加,位错反应和相互交割逐步加剧,结果形成固定割阶、位错缠结等障碍源,从而形成胞状亚结构,使得位错难以越过障碍源而被限制在一定范围内运动;若有不断增加的外力作用,将克服位错间强大的交互作用力,促使金属发生塑性变形,因此强度随着Cu-Ni-Si-P合金的增大而增加[10].由图 2可知,合金经80 %冷变形后,位错经交互作用之后倾向于缠结在一起而形成较粗大的亚晶界,这些亚晶界包围着位错的一小块面积而形成“胞状组织”[9-11].因此,当合金加工率超过一定的加工率时,合金的强度指标逐渐趋于稳定.

|

| 图 1 加工率对Cu-Ni-Si-P合金抗拉强度、延伸率、维氏硬度及导电率的影响 Fig. 1 Effect of working rate on tensile strength, elongation, vickers hardness and electrical conductivity of Cu-Ni-Si-P alloy |

|

| 图 2 Cu-Ni-Si-P合金80 %变形的冷加工组织 Fig. 2 Microstructure of cold-rolled Cu-Ni-Si-P alloy |

图 1(b)为加工率对Cu-Ni-Si-P合金硬度及电导率的影响曲线.从图 1(b)中,可以看出,随着加工率的增加,合金的导电率逐渐减小,但降低幅度较小,合金经80 %加工变形后导电率仍达50 %IACS以上,高于BSi3.2-0.7的导电率40 %IACS.这主要是由于冷加工变形会使晶体点阵畸变和晶体缺陷增加,尤其是空位浓度增多,使得点阵电场的不均匀程度增大,加剧电磁波散射.此外,冷加工变形也会使得原子间距发生改变,对电导率产生一定的影响.因此,冷加工变形越大,晶格畸变程度越大,晶体缺陷也越多,电导率也就越低[10, 12].

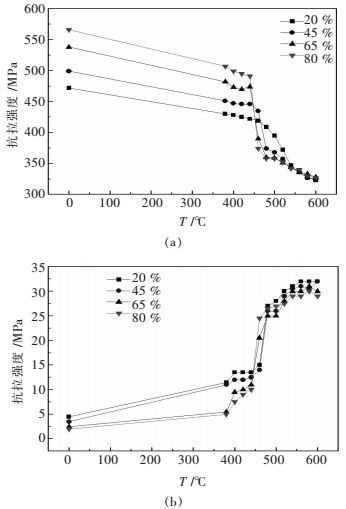

2.2 Cu-Ni-Si-P合金再结晶温度的确定退火温度对不同加工率Cu-Ni-Si-P合金抗拉强度及延伸率的影响曲线如图 3所示.由图 3(a)可知,在加工率相同的条件下,随着退火温度的增加,Cu-Ni-Si-P合金抗拉强度的变化趋势为先缓慢减小,再剧减,最后趋于稳定;而Cu-Ni-Si-P合金延伸率的变化曲线则与强度变化曲线的变化规律相反,如图 3(b)所示.合金发生再结晶温度范围即为强度-温度曲线中斜率变化率最大部分所对应的范围[12].从而可以确定,20 %、45 %、65 %、80 %变形合金的再结晶温度分别为480~540 ℃、460~500 ℃、440~480 ℃、440~480 ℃,即加工率越大,合金发生开始再结晶温度越低.这是由于随着合金加工率增加,畸变能随之增大,继而增加了再结晶的驱动力,相对应地加大Cu-Ni-Si-P合金的再结晶形核率和晶核的长大速度,因此Cu-Ni-Si-P合金的再结晶温度范围随之减小[13].

|

| 图 3 退火温度对Cu-Ni-Si-P合金抗拉强度和延伸率的影响曲线 (保温时间为1 h) Fig. 3 Effect of temperature on tensile strength and elongation of Cu-Ni-Si-P alloy |

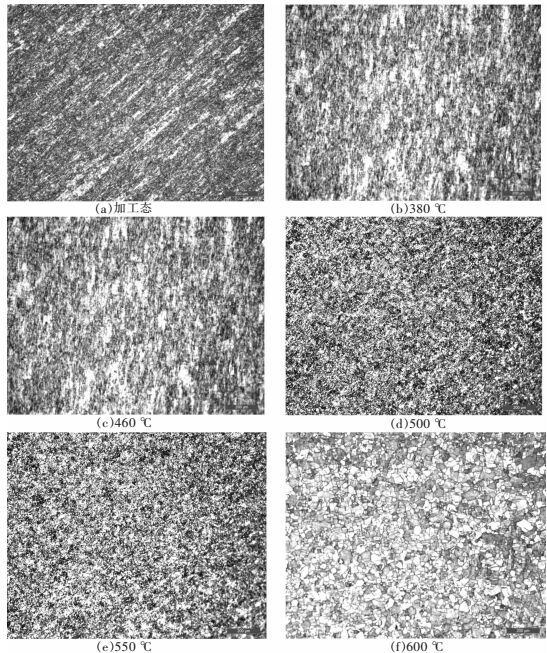

图 4所示为Cu-Ni-Si-P合金,在80 %加工率的条件下,经380~600 ℃不同退火温度,保温1 h的微观组织.对不同退火温度下合金的组织分析可知,随着退火温度的升高,合金依次经历回复、再结晶和晶粒长大3个阶段.结合图 3中的影响曲线可知,当退火温度为380~440 ℃时,合金主要发生空位消失、位错重新排布、异号位错相互抵消、位错密度减小等现象[14-15].当退火温度大于440 ℃时,在冷轧纤维组织附近出现细小的等轴晶粒,随着退火温度的逐渐增加,等轴晶的体积分数也逐步增多,如图 4(c)~(d)所示.当温度升至550 ℃时,合金显微组织为完全等轴晶组织,再结晶过程基本完成.而当退火温度进一步升高,达到600 ℃时,合金的组织发生明显长大现象,如图 4(f).这主要是由于随着退火温度的升高导致再结晶驱动力的增加, 形核孕育期过程也变短,再结晶转变速度越快,逐渐由加工组织演变成再结晶组织;当达到完全再结晶后在进一步增加退火温度,组织发生明显长大[16].综合考虑完全再结晶程度及节约效能缩短时间,确定合金经80 %变形的再结晶退火制度为460 ℃×1 h.

|

| 图 4 冷变形态合金在不同退火温度下分别保温1 h的显微组织(变形量80 %) Fig. 4 Microstructure of cold-rolled Cu-Sn-P-Fe-Ni alloy at different temperature for 1 h (ε=80 %) |

3 结论

1) Cu-Ni-Si-P合金具有典型的加工硬化特性.当加工率小于65 %时,随着冷加工率的增大,合金的强度不断增加,而延伸率和导电率呈相反变化规律.当加工率大于80 %时,合金的抗拉强度、延伸率和导电率将趋于稳定;

2) 随着变形量的增大,Cu-Ni-Si-P合金发生开始再结晶温度越低,确定Cu-Ni-Si-P合金经80 %变形后的再结晶温度退火制度为460 ℃×1 h.

| [1] |

SU J, JIA S, REN F. Simulation analysis of minimum bending radius for lead frame copper alloys[J].

Engineering Review, 2013, 33(2): 101–106. |

| [2] | 张文芹. 引线框架用铜带产品现状及研发进展[J]. 有色金属加工, 2015, 44(5): 5–8. |

| [3] |

CEMOCH T, LANDAB M, NOVOKA V, et al. Acoustic characterization of the elastic properties of austenite phase and martensitic transformations in CuAlNi shape memory alloy[J].

Journal of Alloys and Compounds, 2004, 378(1/2): 140–144. |

| [4] |

HSIEH K L. Parameter optimization of a multi-response process for lead frame manufacturing by employing artificial neural networks[J].

International Journal of Advanced Manufacturing Technology, 2006, 28: 584–591. DOI: 10.1007/s00170-004-2383-1. |

| [5] | 张文芹. 引线框架用铜带产品现状及研发进展[J]. 有色金属加工, 2015, 44(5): 5–8. |

| [6] |

SU J h, LIU P, DONG Q. Effect of Fe particle on the surface peeling in Cu-Fe-P lead frame[J].

Journal of Wuhan University of Technology (Mater Sci Ed), 2006, 21(3): 18–20. DOI: 10.1007/BF02840870. |

| [7] | 马鹏, 刘东辉. 引线框架材料Cu-Ni-Si系合金的发展[J]. 热处理, 2012, 27(2): 12–15. |

| [8] | 柳瑞清, 谢伟滨, 黄国杰, 等. Co元素对Cu-3. 0Ni-0. 75Si合金软化温度的影响[J]. 稀有金属, 2016, 40(3): 295–300. |

| [9] | 董琦祎. 低浓度Cu-Ni-Si合金的组织及性能研究[D]. 长沙: 中南大学, 2010. |

| [10] | 马吉苗, 汪东亚, 郑芸, 等. 电机整流子用Cu-Ag合金的冷加工硬化及再结晶温度的研究[J]. 特种铸造及有色合金, 2015, 35(9): 1006–1008. |

| [11] |

HUANG G J, MA J, ZHAO Y. Study on middle annealing process of HSn88-1 alloy[J].

Applied Mechanics and Materials, 2015: 727–728. |

| [12] | 余永宁. 材料科学基础[M]. 北京: 高等教育出版社, 2006. |

| [13] | 胡庚祥, 蔡珣. 材料科学基础[M]. 上海: 上海交通大学出版社, 2000. |

| [14] | 宋维锡. 金属学[M]. 北京: 冶金工业出版社, 2004. |

| [15] | 苑和锋, 汪东亚, 郑芸, 等. HSn88-1合金冷加工硬化及再结晶温度的研究[J]. 热加工工艺, 2015, 44(21): 36–38. |

| [16] | 刘淑云. 铜及铜合金热处理[M]. 北京: 机械工业出版社, 1990. |

2017, Vol. 8

2017, Vol. 8