| 碱熔预处理对废旧稀土荧光粉中稀土提取的影响 |

稀土作为一种不可再生的重要资源,因其具有特殊的物理与化学性能,被广泛地应用于电子信息、国防军工等领域[1, 2]。尽管我国的稀土资源丰富,一方面随着稀土消费量持续增加、大量廉价出口以及长期掠夺式开采[3-6];另一方面我国近几十年来对稀土资源的勘探工作几乎停滞不前,而全球加大对其的勘探力度。这两个方面的原因导致我国的稀土资源保有率在全球的比例迅速下降。据统计,我国的稀土资源已从20世纪70年代占世界总量的74%下降至80年代的69%,到90年代末的43%[7, 8],再到目前的23%左右[9, 10]。因此,需要加大对稀土资源的勘探力度和综合回收利用,来应对稀土资源需求的日益增长。

随着稀土在我国照明系统应用的增加,废旧稀土荧光粉的数量也在不断增加,而废旧稀土荧光粉同时具有环境资源特性,是一种潜在的二次资源。据统计,仅2010年,我国稀土荧光粉废料就达8000 t[11]。因此,加快废旧稀土荧光粉的综合回收技术研究,对解决我国因废旧稀土固体废弃物所带来的环境和稀土结构性矛盾等一系列问题具有重要的意义。目前,针对废旧稀土荧光粉中稀土回收的技术主要有湿法浸出分离[12-15]、直接萃取法[16]、超临界萃取分离法[17]、机械活化法[18]和碱性焙烧法[19, 20]。因废旧稀土荧光粉中含有大量镁铝尖晶石结构的蓝粉和绿粉[21],由于其在常压常温下的抗酸碱性能非常强,需要采用一定的方法破坏其晶体结构,才能有效回收其中的稀土。本文选择废旧稀土荧光粉为研究对象,采用高温碱熔预处理与酸浸联合处理的方法,探讨高温碱熔对稀土浸出率和铝的回收率的影响,并对碱熔过程中废粉的物相变化和形貌进行分析。

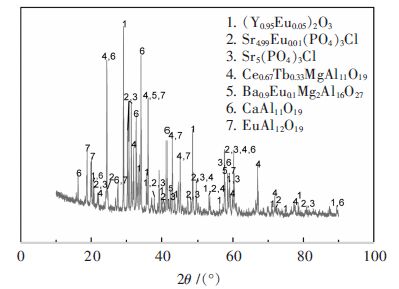

1 实验 1.1 实验原料实验所用废旧稀土荧光粉取自福建某厂,其XRD谱如图 1所示,其化学组成见表 1,XRD分析表明该原料主要物相组成为红粉((Y0.95Eu0.05)2O3)、蓝粉(Ba0.9Eu0.1Mg2Al16O27)、绿粉(Ce0.67Tb0.33MgAl11O19)。

|

| 图 1 废旧稀土荧光粉的XRD谱 Fig. 1 XRD pattern of waste rare earth powder |

| 表1 废旧稀土荧光粉中各组分的/(质量分数,%) Table 1 Chemical compositions of waste rare earth powder (mass fraction,%) |

|

| 点击放大 |

1.2 实验试剂及仪器

实验所用化学试剂主要有分析纯氢氧化钠、浓盐酸、六次甲基四胺、磺基水杨酸、乙酰丙酮等,实验用水均为去离子水。主要仪器有SX2-12-17型马弗炉、BS224S型电子天平、DF-Ⅱ型集热式恒温磁力搅拌器、SHB-3型循环水式真空泵。

1.3 实验方法将废旧稀土荧光粉和氢氧化钠按比例置于坩埚中混合均匀,待马弗炉温度升至设定温度后,将装有物料的坩埚放置其中,碱熔一定时间后取出,冷却至室温,随后对焙烧产物进行水洗,对所得水洗渣进行酸浸,酸浸条件为:浸出剂浓度为4 mol/L盐酸,液固比(mL/g,以下同)为30:1,浸出温度为85 ℃,搅拌速率为650 r/min,时间为2 h,浸出液中的稀土总量和铝采用EDTA络合滴定法测定,并计算稀土浸出率和铝的回收率。

1.4 实验原理在高温碱熔过程中,氢氧化钠与废旧稀土荧光粉主要生成铝酸钠、稀土氧化物和其它一些氧化物,可能发生的主要反应如下:

Ce0.67Tb0.33MgAl11O19+NaOH+O2→ NaAlO2+MgO+CeO2+Tb2O3+H2O

Ba0.9Eu0.1Mg2Al16O27+NaOH+O2→ NaAlO2+MgO+Eu2O3+BaO+H2O

(Y0.95Eu0.05)2O3+NaOH+O2→ NaAlO2+ Y2O3+Eu2O3+H2O

CaAl11O19+ NaOH→NaAlO2+CaO +H2O

EuAl12O19+ NaOH+O2→NaAlO2 +Eu2O3+H2O

CeO2+ NaOH→Na2CeO2+H2O

CeO2+ Y2O3→Ce0.5Y0.5O1.75

CeO2+ Tb2O3→Ce0.6Tb0.4O2-x

Y2O3+ NaOH→NaYO2+H2O

BaO+CeO2+ Y2O3→BaCe0.9Y0.1O1.95

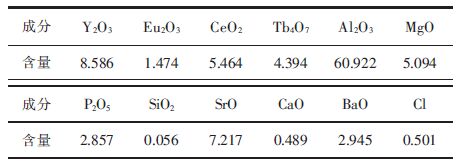

2 结果与讨论 2.1 碱熔条件对稀土及铝的回收率的影响 2.1.1 碱熔温度的影响取废粉4 g,氢氧化钠与废粉质量比2.5、碱熔时间2 h,稀土浸出率及铝的回收率与碱熔时间的关系如图 2所示。

|

| 图 2 碱熔温度对稀土浸出率及铝的回收率的影响 Fig. 2 Effect of alkaline fusion temperature on leaching rate of total rare earth and deprivation rate of aluminum |

由图 2可知,稀土浸出率随着碱熔温度的升高而增加,与碱熔温度基本呈直线关系。在碱熔温度为1050 ℃时,稀土浸出率可达99.12%,而铝的脱除率在该过程中有小幅度的变化,但其脱除率保持在97%以上。其原因是:提高碱熔温度,高温碱熔反应速度加快,促进废粉晶体结构的破坏,使其中的稀土转变成有利于酸浸的稀土氧化物,铝转变成可溶于水的铝酸钠,随着水洗进入碱性滤液中被回收。综合考虑,碱熔温度选为1050 ℃。

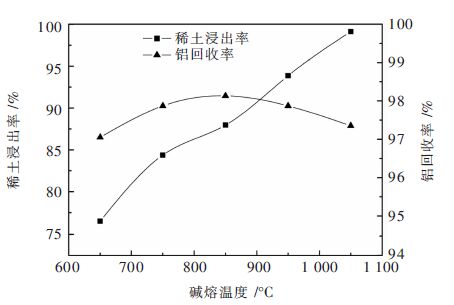

2.1.2 氢氧化钠添加量的影响取废粉4 g,碱熔温度为1050 ℃、碱熔时间为2 h,稀土浸出率及铝的回收率与氢氧化钠的关系如图 3所示。

|

| 图 3 氢氧化钠用量对稀土浸出率及铝的回收率的影响 Fig. 3 Effect of sodium hydroxide to waste rare earth fluorescent mass ratio on the leaching rate of the total rare earth and the deprivation rate of aluminum |

由图 3可知,稀土浸出率随着氢氧化钠用量的增加而增加。当氢氧化钠用量增加时,体系中氢氧化钠的浓度梯度随着外界氢氧化钠含量的增加而增大,废粉与氢氧化钠反应越充分,废粉晶体结构被破坏得越完全。在氢氧化钠与废粉质量比为2.5:1时,稀土浸出率可达99.56%。因此,增加氢氧化钠的用量能有效提高稀土浸出率。而铝的回收率随着氢氧化钠用量的增加而急剧增加,主要原因是随着氢氧化钠用量的增加,废粉中的铝与氢氧化钠生成易容于水的铝酸钠,随着水洗进入碱性滤液中被回收。当氢氧化钠与废粉质量比为1:1时,铝的回收率可达97.92%,而随后随着氢氧化钠用量的增加,铝的回收率变化并不明显。综合考虑,氢氧化钠与废粉质量比选为2.5:1。

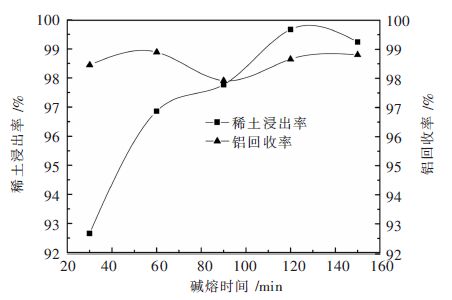

2.1.3 碱熔时间的影响取废粉4 g,碱熔温度为1050 ℃、氢氧化钠与废粉质量比为2.5:1,稀土浸出率及铝的回收率与碱熔时间的关系如图 4所示。

|

| 图 4 碱熔时间对稀土浸出率及铝的回收率的影响 Fig. 4 Effect of alkaline fusion time on leaching rate of total rare earth and deprivation rate of aluminum |

由图 4可知,稀土浸出率随着碱熔时间的延长先增加而后基本不变。当碱熔时间为120 min时,稀土浸出率可达99.56%,继续延长碱熔时间,其稀土浸出率增长不明显。同时,铝的回收率随碱熔时间的延长变化较小,基本在98%左右,从而可知,铝与氢氧化钠的反应在较短时间内已基本完成。而稀土的碱熔反应需要一个较长的时间才能完成,其主要原因可能是,一方面与稀土结合的物质需要较长的反应时间才能将破坏其晶体结构,另一方面稀土氧化物产物随时间的延长而发生了晶格畸变,而使其更易于浸出。综合考虑,碱熔时间选为120 min。

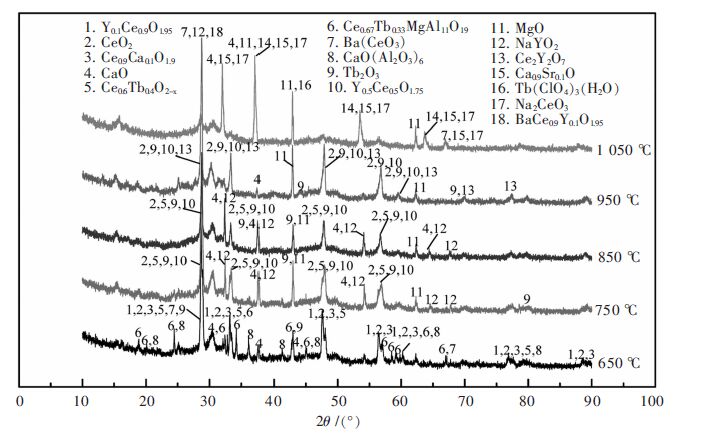

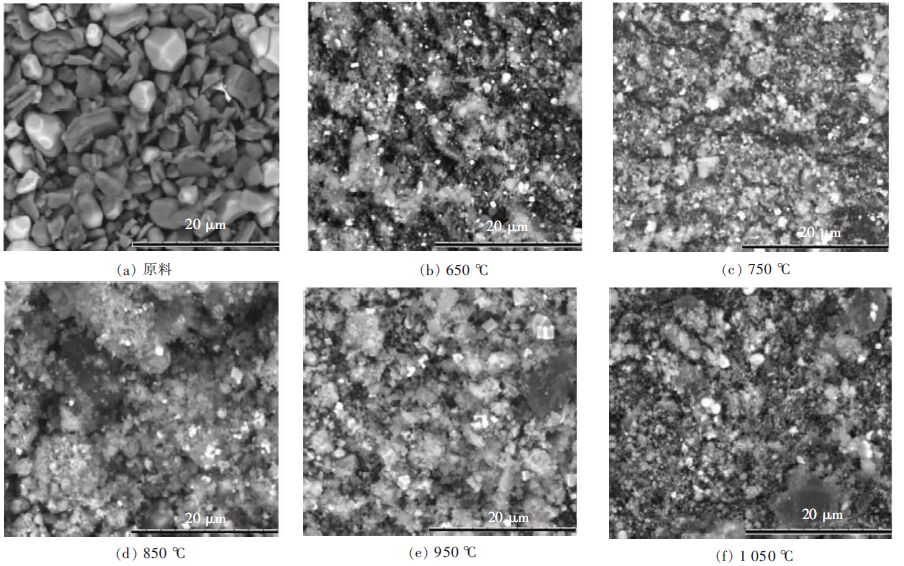

2.2 碱熔对废旧稀土荧光粉物化性质的影响 2.2.1 碱熔温度对物相变化及表面形貌的影响在氢氧化钠与废粉质量比2.5、碱熔时间为2 h时,通过XRD和SEM,考察不同碱熔温度下水洗渣的物相和表面形貌的变化,结果如图 5、图 6所示。

|

| 图 5 不同碱熔温度下水洗渣XRD谱 Fig. 5 XRD patterns of alkaline fusion products at different temperature |

|

| 图 6 不同碱熔温度下水洗渣的SEM像 Fig. 6 SEM images of waste rare earth fluorescent powder and alkaline fusion products at different temperature |

由图 5可知,水洗渣中的稀土主要以稀土氧化物的形式存在。当碱熔温度在650 ℃时,水洗渣中还有部分绿粉(Ce0.67Tb0.33MgAl11O19)。由此可知,在该温度下,绿粉并未充分分解,随着碱熔温度的升高,其特征峰已完全消失,从而说明提高碱熔温度,有利于碱熔反应的进行,废粉晶体结构被破坏的越充分。同时,从图 6可知,废旧稀土荧光粉较多呈现块状,表面较平整,结构致密,棱角分明。通过高温碱熔处理后,其形貌和粒度变化较大。在温度较低时,尽管反应产物颗粒变细小且分布较为均匀,整体呈现疏松状态和多孔状态,与废粉相比,其变化明显,但碱熔产物中还有部分内层为致密实体,外层为云状松散的絮状物,通过分析主要是一些未能被氢氧化钠彻底破坏的颗粒。随着碱熔温度的提高,碱熔产物主要由一些细小颗粒和云状松散的絮状物组成。

综上分析,通过高温碱焙烧后,废粉晶体结构得到有效破坏,其中的稀土以稀土氧化物的形式被释放出来。主要表现在焙烧产物中出现具有高活性、高能量特性的无定形化云状絮状物。正是整层云状高活性絮状物的存在,使碱熔产物中的稀土更易于浸出。与图 2中稀土浸出规律相一致。

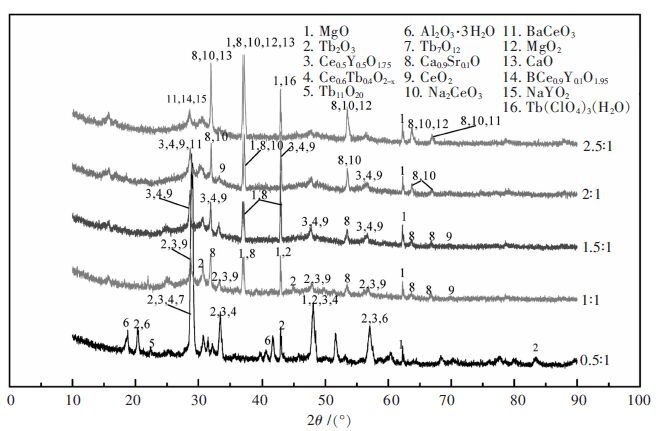

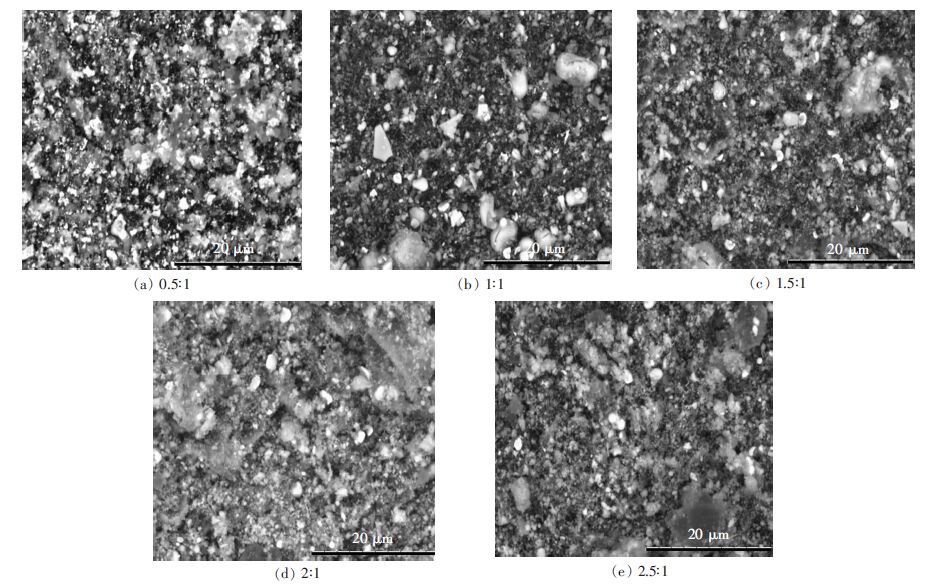

2.2.2 氢氧化钠添加量对物相变化及表面形貌的影响在碱熔温度为1050 ℃、碱熔时间为2 h时,通过XRD和SEM,考察不同氢氧化钠与废粉质量比下焙烧产物物相和形貌的变化,结果如图 7、图 8所示。

|

| 图 7 不同氢氧化钠质量与废粉质量比下水洗渣XRD谱 Fig. 7 XRD patterns of alkaline fusion products at different sodium hydroxide to waste rare earth fluorescent ratio |

|

| 图 8 不同氢氧化钠质量与废粉质量比下水洗渣SEM像 Fig. 8 SEM images of alkaline fusion products at different sodium hydroxide to waste rare earth fluorescent ratio |

由图 7可知,当氢氧化钠质量与废粉质量比为0.5:1时,水洗渣中除稀土氧化物外,还有部分氧化铝的水化物,从而说明碱熔物中还存在未能与氢氧化钠反应的铝。随着氢氧化钠用量的增加,氧化铝的水合物的特征峰完全消失,说明废粉中的铝基本与氢氧化钠生成可溶于水的铝酸钠。从图 8(a)、(b)、(c)可知,尽管反应产物颗粒变细小,整体呈现疏松状态,但仍然还存在少量结构致密、棱角分明细小颗粒,同时与(d)、(e)相比云状高活性絮状物也较少。由此可知,随着氢氧化钠用量的增加,废粉的晶体结构被破坏的越完全,使碱熔产物中的稀土更易于浸出。与图 3中稀土浸出率规律相一致。

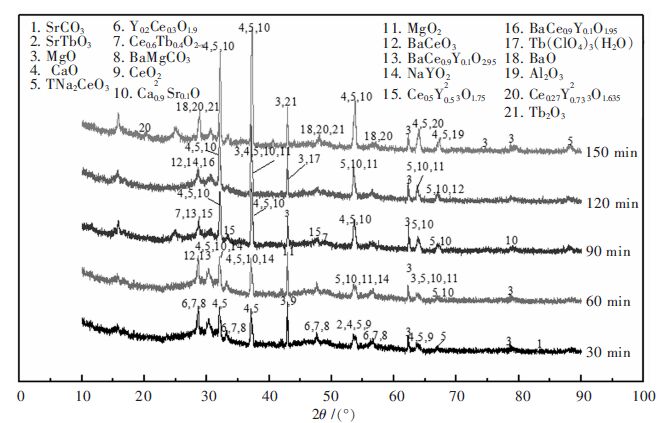

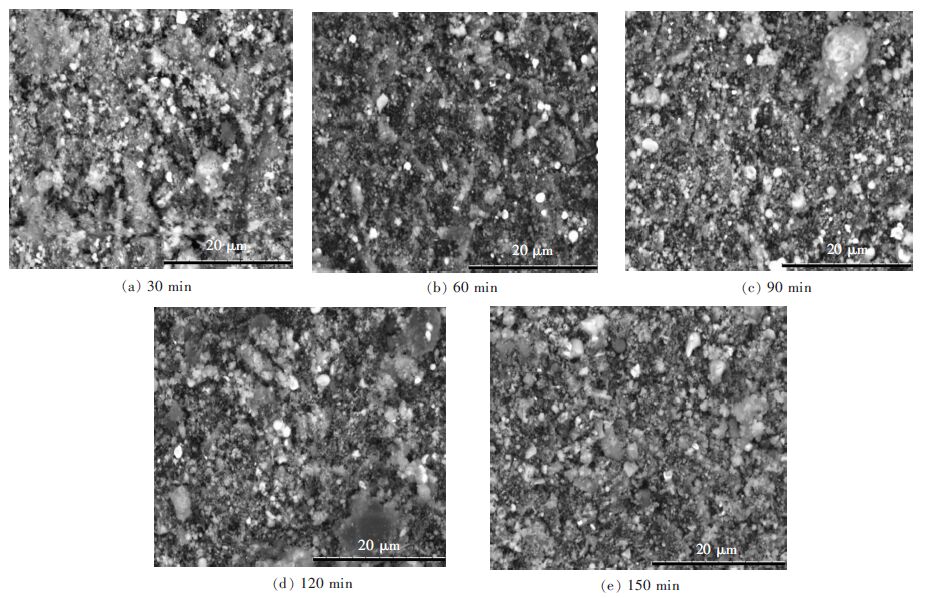

2.2.3 碱熔时间对物相变化及表面形貌的影响在碱熔温度为1050 ℃,氢氧化钠与废粉质量比为2.5:1,通过XRD和SEM,考察不同碱熔时间对碱熔产物物相及形貌的变化,结果如图 9、图 10所示。

|

| 图 9 不同碱熔时间下水洗渣XRD谱 Fig. 9 XRD patterns of alkaline fusion products at different alkaline time |

|

| 图 10 不同碱熔时间下水洗渣SEM像 Fig. 10 SEM images of alkalinefusion products at different alkaline time |

由图 9可知,随着碱熔时间的增加,其物相变化不大,但从图 10(a)、(b)、(c)可看出,反应产物颗粒变细小,整体呈现疏松状态,但仍然还存在少量结构致密、棱角分明细小颗粒,同时与(d)、(e)相比云状高活性絮状物也较少。由此推断,随着碱熔时间的增加,废粉的晶体结构被破坏的越完全,使碱熔产物中的稀土更易于浸出,与图 4中稀土的浸出规律相一致。

3 结论1) 提高碱熔温度、增加氢氧化钠用量和延长碱熔时间,均能有效提高废旧稀土荧光粉中稀土的浸出率。

2) 在碱熔温度为1050 ℃、氢氧化钠与废粉质量比为2.5:1、碱熔时间为2 h的条件下,其稀土浸出率可达98%以上,铝的回收率可达98%。

3) 废旧稀土荧光粉经高温碱熔处理后其表面形貌无定形化,主要由一些细小颗粒和云状松散的絮状物组成,并且较为分散及疏松,晶体结构被有效破坏。

| [1] | 吴文远, 边雪. 稀土冶金技术[M]. 北京: 科学出版社 , 2012. |

| [2] | 张璞, 李毅. 稀土产业现状与资源整合重组对策[J]. 稀土, 2013(01): 94–97. |

| [3] | 程建忠, 车丽萍. 中国稀土资源开采现状及发展趋势[J]. 稀土, 2010(02): 65–69. |

| [4] | 罗非. 我国稀土供需预测研究[D]. 北京: 中国地质大学, 2012. |

| [5] | 任旭东. 我国稀土矿产资源开采利用现状及发展策略浅析[J]. 轻金属, 2012(09): 8–11. |

| [6] | 李中华, 张卫平, 刘甲祥. 稀土材料在现代军事技术上的应用及发展趋势[J]. 湖南冶金, 2006(04): 43–48. |

| [7] | 闫包成, 安忠梅, 郝戊. 我国稀土产业可持续发展的战略思考[J]. 开发研究, 2011(02): 43–46. |

| [8] | 谢瑾岚. 合理有效开发利用稀土资源的战略对策[J]. 中国国情国力, 2011(03): 7–9. |

| [9] | 中华人民共和国国务院新闻办公室. 中国的稀土状况与政策[N]. 2012-06-21, 015. |

| [10] | 肖勇. 稀土产业发展不对称现象探析[J]. 有色金属科学与工程, 2012(05): 89–95. |

| [11] | 章启军, 吴玉锋, 程会强, 等. 稀土荧光粉回收利用技术研究现状与发展趋势[J]. 环境污染与防治, 2013(08): 79–83. |

| [12] | 李洪枚. 从废稀土荧光粉中酸浸回收稀土的研究[J]. 稀有金属, 2010(06): 898–904. |

| [13] | 杨幼明, 邓声华, 谢芳浩, 等. 从荧光粉废料中提取稀土工艺研究[J]. 有色金属(冶炼部分), 2012(10): 23–26. |

| [14] |

RABAH M A. Recyclables recovery of europium and yttrium metals and some salts from spent fluorescent lamps[J].

Waste Management, 2008, 28(2): 318–325. DOI: 10.1016/j.wasman.2007.02.006. |

| [15] |

YANG F, KUBOTA F, BABA Y, e tc. Selective extraction and recovery of rare earth metals from phosphor powders in waste fluorescent lamps using an ionic liquid system[J].

Journal Of Hazardous Materials, 2013, 2549255: 79–88. |

| [16] |

OTAUKI A, MEI G J, JIANG Y, e tc. Solid-solid separation of fluorescent powders by liquid-liquid extraction using aqueous and organic phases[J].

Resources Procsessing, 2006, 53(3): 121–133. DOI: 10.4144/rpsj.53.121. |

| [17] |

SHIMIZU R, SATADA K, ENOKIDA Y, e tc. Supercritical fluid extraction of rare earth elements from luminescent material in waste fluorescent lamps[J].

Journal of Supercritical Fluids, 2005, 33(3): 235–241. DOI: 10.1016/j.supflu.2004.08.004. |

| [18] | 苑文仪, 孟雯, 王晓岩, 等. 机械活化强化废弃荧光粉中稀土金属的回收[J]. 上海第二工业大学学报, 2015(01): 1–6. |

| [19] | 吴玉锋, 贾平平, 王维, 等. 从废弃CRT荧光粉中熔浸稀土元素的研究[J]. 中国稀土学报, 2013(06): 723–728. |

| [20] | 李瑞卿, 吴玉锋, 章启军, 等. 高温碱熔法提取稀土三基色荧光粉废料中稀土[J]. 冶金分析, 2012: 795–799. |

| [21] | 唐永波, 朱宪忠, 王海波, 等. BaMgAl10O17∶Eu蓝色荧光粉的研究进展[J]. 材料导报, 2006, S1: 335–338. |

2016, Vol. 7

2016, Vol. 7