| 碳纤维表面镀镍工艺研究 |

b. 江西理工大学,材料科学与工程学院,江西 赣州 341000

b. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

碳纤维诞生于20世纪50年代末,由于其无与伦比的优异性能,如高比强度、高比模量、密度小、耐高温、耐辐射、韧性好、导电导热性好、热膨胀系数小等优良性能,而引起人们的广泛关注。金属基碳纤维复合材料既继承了碳纤维的高比强度、高比模量和良好的韧性等优良性能,又能保持基体金属的特性,成为近年来研究的热点,在航空航天、生物材料和民用工业领域也具有广阔的应用前景[1-4]。但碳纤维与许多金属基体的润湿性很差,当复合材料承受一定载荷时,容易造成碳纤维剥落和脱离[5]。因此如何解决碳纤维与金属之间的界面结合问题就是制备金属基碳纤维复合材料的关键。在解决界面问题上,碳纤维表面电镀镍是一种有效改善润湿性的方法。电镀法具有设备简单、镀速快、成本较低、污染小等优点,是一种传统的表面处理方法,而镍作为镀层金属与碳纤维之间的结合质量较好,因此电镀镍被大量应用于各个方面[6]。本文在碳纤维表面电镀镍,研究了电流密度、电镀时间和镀液温度对镀层表面形貌和厚度的影响,优化了电镀镍的工艺条件。通过本文得出的最佳工艺制备镀镍碳纤维,为后期制备性能优异的金属基碳纤维复合材料提供了良好的前提条件。

1 实验试验选用日本东丽T700S碳纤维,每次电镀一束碳纤维,每束含单丝12000根,每根直径7μm,长度为5cm。采用自制电镀槽,体积为100mm×80mm×125mm,槽中部和两端各放置一根铜杆并加以固定,中部铜杆放置碳纤维作阴极,两端铜杆各挂一块纯镍板作阳极,夹具材料均采用钛蓝。电镀镍工艺流程如下[7-9]:

碳纤维--表面去胶--水洗--粗化--水洗--电镀镍--干燥

碳纤维表面光滑、活性差,具有疏水性,难以直接电镀,因此在电镀之前需要对其进行预处理[10]。未经处理的碳纤维表面通常会有一层有机胶和一些有机杂物,它们会严重影响碳纤维的电镀质量。本文采用高温加热法对碳纤维进行表面去胶,将碳纤维放入箱式电阻炉中,在400℃下去胶30min,再将去胶后的碳纤维置于质量分数为65%的HNO3中粗化30min。

电镀采用瓦特镍,镀液组成[11]为:NiSO4•6H2O 200 g/L、NiCl2 60 g/L、H3BO3 40 g/L和十二烷基硫酸钠0.1 g/L。实验所用镀液配方为正交试验所得,正交试验法对硫酸镍浓度、硼酸浓度、电流密度及电镀时间四个因素进行实验,选用L9(34)正交表为表头(如表 1所示),每个因素选择3个水平,经过对镀层增重率的计算,结果表明电镀时间对碳纤维镀层影响最大,其次是电流密度,然后是硼酸浓度,最后是硫酸镍浓度;在此基础上,控制其他条件不变,对单因素展开实验,着重研究了电流密度、电镀时间和镀液温度对镀层的影响。

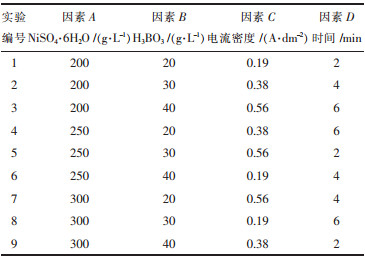

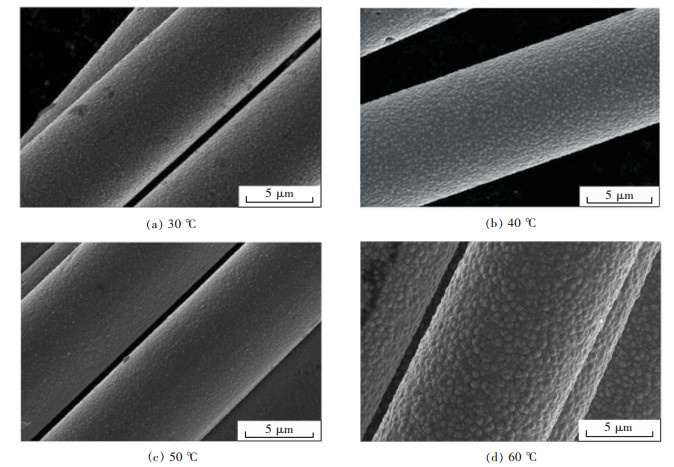

| 表1 碳纤维电镀正交实验设计表 Table 1 Carbon fiber plating orthogonal design table |

|

| 点击放大 |

采用美国FEI公司MLA650F场发射扫描电镜对碳纤维表面镀层形貌进行观察;采用上海佑科仪器仪表有限公司FA1204B电子天平对碳纤维电镀前后质量进行称量,镀层厚度Δr由公式计算得出[12];

| $ \Delta r=\left[ {{\left( 1+\frac{\Delta G{{\rho }_{c}}}{G{{\rho }_{Ni}}} \right)}^{\frac{1}{2}}}-1 \right]*R $ |

其中:ΔG为电镀前后碳纤维的质量差,g;G为电镀前碳纤维的质量,g;R为碳纤维的半径,μm;ρNi为镍的密度,g/cm3;ρc为碳纤维的密度,g/cm3。

由于碳纤维材料的特殊性,不能采用弯曲试验、冲压试验或锉刀等常规方法对其结合强度进行测量,故本实验采用冷热循环法[13]进行检测。

2 结果与讨论 2.1 正交试验结果设计了四因素三水平L9(34)正交实验,在固定镀液成分不变的情况下,对硫酸镍浓度、硼酸浓度、电流密度及电镀时间四个因素之间的组合关系进行研究,以获取碳纤维电镀镍的最佳工艺。其中主要考察指标是碳纤维的增重率及镀层厚度,镀层厚度可以通过公式计算获得。正交试验结果如表 2所示,通过数据分析可以得出,电镀时间对碳纤维镀层影响最大,其次是电流密度,然后是硼酸浓度,最后是硫酸镍浓度。得到初步镀液成分和工艺参数为:硫酸镍200 g/L,氯化镍60 g/L,硼酸40 g/L,十二烷基硫酸钠0.1 g/L;电流密度0.56 A/dm2,电镀时间6min。

| 表2 电镀镍正交实验结果分析表 Table 2 Orthogonal experiment data analysis ofelectro-nickel plating |

|

| 点击放大 |

2.2 温度对镀层的影响

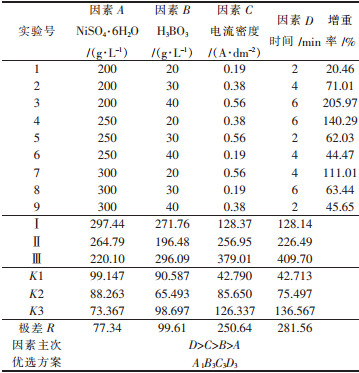

在固定电镀时间6min和电流密度0.56 A/dm2的情况下,对镀液温度展开单因素实验,选取4种镀液温度分别是30℃、40℃、50℃和60℃。分别称量镀前和镀后碳纤维质量,由公式计算出镀层厚度,得出镀层厚度与镀液温度的关系曲线,如图 1所示。

|

| 图 1 镀层厚度与镀液温度的关系曲线 Fig. 1 Relationship between thickness of coating and temperature |

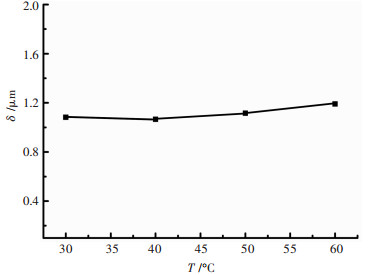

从图 1中可以看出,温度对镀层厚度的影响不显著。根据扩散机制,阴极反应速率和离子扩散速率都会随着温度的升高而增加,同时镀液的导电能力和均匀程度也能得到一定的提升;但溶液温度的提升却会削弱阴极的极化作用。温度的提升可以提高阴极电流密度的极限值,而增加阴极电流密度会增强阴极极化作用,这填补了提高温度带来的缺陷[14]。虽然从镀层厚度上看,温度的影响并不显著,但通过SEM可以发现,不同温度下碳纤维的镀层形貌各有不同,图 2为温度为30℃、40℃、50℃和60℃下的SEM像。从图 2中可以看出,当温度为50℃时,镀层表面最平整均匀。因此综合镀层形貌考虑,最佳镀液温度应为50℃。

|

| 图 2 温度对碳纤维形貌的影响 Fig. 2 Effect of temperature on morphology of carbon fiber |

2.3 电流密度对镀层的影响

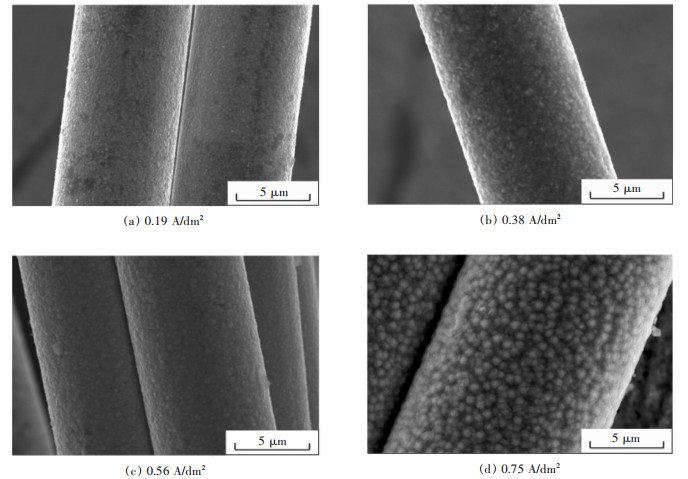

在固定电镀时间6 min和温度50℃的情况下,对电流密度展开单因素实验,选取了0.19 A/dm2、0.38 A/dm2、0.56 A/dm2和0.75 A/dm2这4个点,图 3为不同电流密度下碳纤维表面的SEM像。从图 3(a)中可以看出,当电流密度仅有0.19 A/dm2时,晶核成形速率低,金属镍较难在碳纤维表面沉积,此时镀层很薄;当电流密度逐渐增大,电位升高,晶核成形速率升高,碳纤维表面已形成一层均匀平整的镀层,如图 3(b)所示;但当电流密度为0.56 A/dm2时,镀层表面开始出现胞状组织,粗糙程度逐渐增大,如图 3(c)所示;当电流密度为0.75 A/dm2,由于此时电流密度较大,阴极周围金属离子数量急剧减少,导致氢气析出,容易在阴极凸出部位形成枝晶[15],此时镀层的平整度和均匀度较低,如图 3(d)所示。

|

| 图 3 电流密度对碳纤维形貌的影响 Fig. 3 Effect of current density on morphology of carbon fiber |

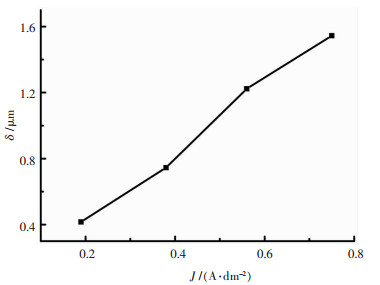

图 4为碳纤维镀层厚度随着电流密度的变化曲线。从图中可以看出,镀层厚度随着电流密度的增大而递增。当电流密度大于0.56 A/dm2时,有少许镀层呈现炭黑状,并伴有烧焦味,这是因为电流密度过大使得碳纤维温度过高而烧损,有时碳纤维甚至发生断裂。因此综合考虑,最佳的电流密度应维持在0.56 A/dm2。

|

| 图 4 镀层厚度与电流密度的关系曲线 Fig. 4 Relationship between thickness of coating and current density |

2.4 电镀时间对镀层的影响

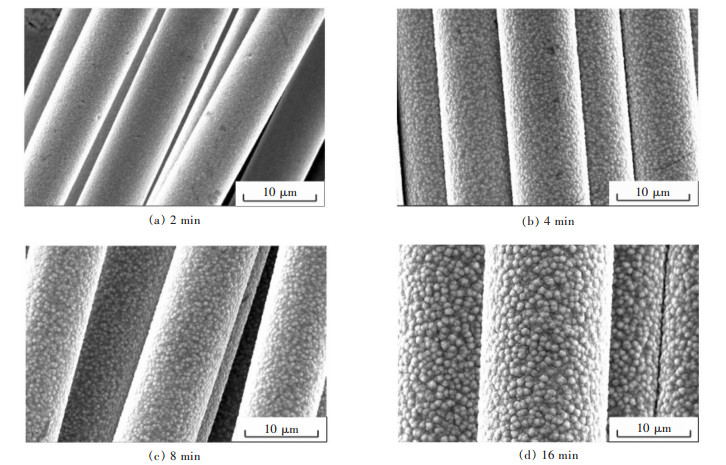

在固定电流密度0.56 A/dm2和温度50℃的情况下,电镀时间为2、4、8、16 min时,得到的镀层的表面形貌照片见图 5,从图中可以看出,当电镀时间为2 min时,碳纤维表面形成了一层薄薄的镍层,然而此时的镀层疏松多孔,致密度很差,这是由于电镀时镍原子首先选择表面能大的地方沉积,随后逐渐聚集在一起;当电镀时间为4 min时,镀层仍存在少量孔隙,但致密度逐渐增大;当电镀时间为8 min时,碳纤维表面形成了一层厚度均匀且晶粒之间结合紧密的镍镀层;之后随着时间的不断延长,碳纤维表面镀层越发厚实。这表明碳纤维表面镍层的形成是一种连续形核的方式,在整个电镀的过程中新的晶粒不断生成,均匀地包覆在碳纤维表面,随着时间的增加,最终形成均匀致密的镍层,这种镍层的生长过程符合Volmer-Weber模式[16]。

|

| 图 5 电镀时间对碳纤维形貌的影响 Fig. 5 Effect of plating time on morphology of carbon fiber |

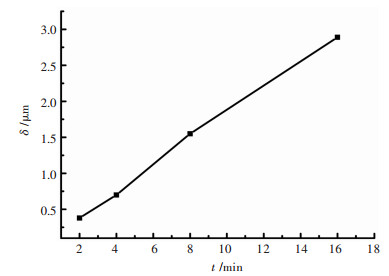

图 6为镀层厚度随着电镀时间的变化曲线。从图中可以看出,随着电镀时间的不断延长,镀层厚度递增。但当镀层厚度增加到1.55 μm时,镀层开始出现剥落、脱离现象,因此最佳的电镀时间应该在4 min。

|

| 图 6 镀层厚度与电镀时间的关系曲线 Fig. 6 Relationship between the thickness of the coating and the plating time |

2.5 性能检测 2.5.1 镀层EDS成分分析

图 7为最佳工艺条件下镀镍碳纤维表面的EDS分析图,由图 7表明镀层的成分全部是镍,不含杂质。因此我们可以分析出电镀过程中镍离子还原成镍原子沉积在碳纤维表面,而镀液只是充当一个中介,不会将镍以外的任何元素带入镀层当中。

|

| 图 7 碳纤维镍镀层表面EDS图 Fig. 7 EDS images of electroplating nickel coating carbon fiber surface |

2.5.2 镀层结合力测试

采用上述得出的最佳工艺制备碳纤维,将预先镀好的碳纤维置于100℃的沸水中20min,取出后即刻放入0℃的冰水中,静置5min后取出,如此反复5次,镀层未发生严重起皮、脱落的现象,此时碳纤维镀层的结合力不低于0.8~0.9kg/cm2[13],因此镀层强度符合要求。

3 结论1) 通过正交试验数据分析可以得出,电镀时间对碳纤维镀层影响最大,其次是电流密度,然后是硼酸浓度,最后是硫酸镍浓度。

2) 通过单因素实验得出最佳工艺参数电流密度0.56 A/dm2,电镀时间为4 min,温度为50℃。通过此种工艺获得的镍层均匀致密,不含任何杂质。

3) 镀液温度的变化会造成镀层形貌的改变,但对镀层厚度的影响不显著。

4) 镀层的厚度是与电流密度及电镀时间呈线性关系,当电流密度及电镀时间不断增加,镀层厚度也逐渐增加;当电流密度逐渐增大,镀层表面出现胞状组织,粗糙程度逐渐增大。

| [1] |

LIU L, LI W, TANG Y, et al. Friction and wear properties of short carbon fiber reinforced aluminum matrix composites[J].

Wear, 2009,266 (7-8):733–738. DOI: 10.1016/j.wear.2008.08.009. |

| [2] |

VICKERS P E, WATTS J F, PERRUCHOT C, et al. The surface chemistry and acid-base properties of a PAN-based carbon fibre[J].

Carbon, 2000,38 :675–689. DOI: 10.1016/S0008-6223(99)00137-2. |

| [3] |

RICHARD P, PRASSE T, CAVAILLE J Y, et al. Reinforcement of rubbery epoxy by carbon nanofibres[J].

Materials Science and Engineering: A, 2003,352 (1-2):344–348. DOI: 10.1016/S0921-5093(02)00895-X. |

| [4] |

ALLAOUI A, BAI S, BAI J B, et al. Mechanical and electrical properties of a MWNT/epoxy composite[J].

Composites Science and Technology, 2002,62 (15):1993–1998. DOI: 10.1016/S0266-3538(02)00129-X. |

| [5] |

MOLITOR P, BARRON V, YOUNG T. Surface treatment of titanium for adhesive bonding to polymer composites: a review[J].

International Journal of Adhesion and Adhesives, 2001,21 (2):129–136. DOI: 10.1016/S0143-7496(00)00044-0. |

| [6] | 叶伟, 徐刘碗, 严仁杰, 等.碳纤维金属化镀镍的研究进展[J]. 科技视界,2015 (13):8–10. |

| [7] | 吕晓轩, 吕春祥, 杨禹, 等.碳纤维表面电镀镍研究[J]. 化工新型材料,2011 (8):89–91. |

| [8] | 韩笑, 周玉玺, 王增加, 等.电镀时间对碳纤维表面连续电镀镍的影响[J]. 电镀与涂饰,2014 (9):363–365. |

| [9] | 万里鹰, 尧章福.碳纤维表面连续电镀镍的研究[J]. 南昌航空大学学报(自然科学版),2015 (2):57–61. |

| [10] |

TIWARI S, BIJWE J. Surface Treatment of Carbon Fibers -A Review[J].

Procedia Technology, 2014,14 :505–512. DOI: 10.1016/j.protcy.2014.08.064. |

| [11] | 曾华梁, 等. 电镀工艺手册[M]. 北京: 机械工业出版社 , 2002 : 176 -190. |

| [12] | 叶根.碳纤维表面复合镀镍改性处理研究[D].西安:西安理工大学, 2011:11-12. http://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201114025.htm |

| [13] | 伍学高. 塑料电镀技术[M]. 成都: 四川科学技术出版社 , 1983 : 359 -370. |

| [14] | 李赞, 方亮, 罗方清.铝合金Ni-Co-P合金电镀工艺优化[J]. 材料保护,2009,42 (6):42–44. |

| [15] | 张宏祥, 王为. 电镀工艺学[M]. 天津: 天津科学技术出版社 , 2002 : 20 -39. |

| [16] | WATANABE Tohru. Nano-plating: microstructure control theory of plated film and data base of plated film microstructure[M]. Beijing: Chemical Industry Press , 2006 . |

2016, Vol. 7

2016, Vol. 7