| 某复杂铜硫矿石优先浮选工艺试验研究 |

铜及其合金是重要的金属材料,是国民经济建设中不可或缺的战略资源.随着经济的快速发展,我国对铜矿石的需求越来越大,而我国铜矿资源又十分紧缺,目前约有65 %的铜矿石需依赖进口,且对外依存度呈逐年升高的趋势[1-2],对铜资源进行高效合理的开发具有重要的社会意义. 铜硫矿石因产地不同在矿物共生组合、矿石品位、嵌布特性和贵金属含量等方面存在差异,因此浮选处理铜硫矿石的工艺流程也不尽相同[3]. 目前在国内外得到运用的有以下几种工艺流程[4-8]:混合浮选,优先浮选,等可浮,部分优先浮选-混合浮选,快速浮选,分步优先浮选,异步混合浮选等. 王忠成[9]通过优先流程替代混合分离浮选,在浮选药剂不变的情况下,改变石灰添加的作业点,使里伍铜矿铜回收率提高3 %~4 %,取得显著经济效益. 王勇军等[10]对某铜硫矿石进行选矿试验研究,采用优先浮选方案,用WT作铜捕收剂,丁基黄药作硫捕收剂,获得含铜24.2 %、铜回收率为95.29 %的铜精矿以及含硫46. 65 %、硫回收率为86.88 %的硫精矿. 叶岳华等[11]对云南某铜硫矿石进行等可浮与优先浮选工艺流程的对比试验,结果表明,优先浮选流程可获得更好的选矿指标.

本文作者通过对某铜硫矿石进行试验研究,针对矿石特点,采用“铜优先浮选”流程,选铜尾矿活化选硫,在低碱条件回收铜、硫,闭路试验结果显示,试验达到铜硫分离的目的.

1 试验材料与方法 1.1 试验矿样试样取自国内某铜矿山,其主要金属矿物为黄铜矿、磁黄铁矿,少量的黄铁矿和磁铁矿,此外有很少量的辉铜矿、方铅矿、闪锌矿和毒砂等. 矿石可回收的有价元素为铜和硫,铜矿物主要为黄铜矿;硫矿物主要为磁黄铁矿,其次为黄铁矿. 脉石矿物以石英居多,其次为角闪石、石榴石、云母、绿泥石等. 黄铜矿大部分与以磁黄铁矿、黄铁矿为主的硫化物镶嵌产出,其中以与磁黄铁矿镶嵌最为多见. 较粗粒的黄铜矿中有时包裹有细粒磁黄铁矿等硫化物及脉石,而少量细粒黄铜矿充填在黄铁矿和磁黄铁矿间隙中.磁黄铁矿形态多为自形、半自形粒状,部分为不规则粒状,常与黄铜矿同时出现,不均匀嵌布在石英和硅酸盐为主的脉石中. 黄铁矿含量较磁黄铁矿少,形态为半自形粒状、不规则粒状,粒度大小与磁黄铁矿大致相当,部分矿物与黄铜矿嵌布紧密,常分布在铜矿物边缘.

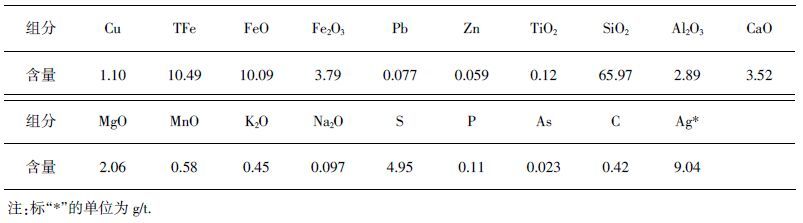

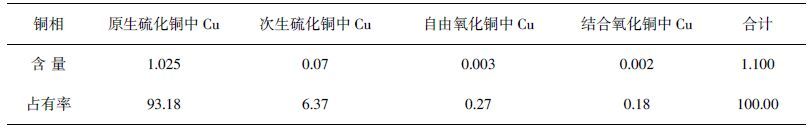

试样化学多元素分析结果如表 1所示,铜的物相组成分析结果如表 2所示,硫的物相组成分析结果如表 3所示.

| 表1 原矿多元素化学分析结果 /(质量分数,%) Table 1 Multi-element analysis of row ore /(mass fraction, %) |

|

| 点击放大 |

| 表2 原矿铜相分析结果 /% Table 2 Analysis results of copper phase /% |

|

| 点击放大 |

| 表3 原矿硫相分析结果 /% Table 3 Analysis results of sulfur phase /% |

|

| 点击放大 |

1.2 试验方案与方法

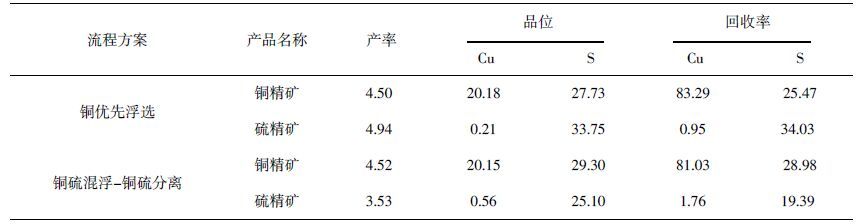

根据矿石性质研究,进行“铜优先浮选”、“铜硫混浮-铜硫分离”2种方案的前期开路探索试验,试验所获得的铜硫精矿指标如表 4所示. 由表 4可知:采用“铜硫混浮-铜硫分离”方案,由于含硫矿物易被铜离子活化,影响铜硫分离,导致硫精矿产品中含铜较高,硫精矿品位与回收率也较低;而采用“铜优先浮选”方案,铜硫的选别指标明显更佳. 故采用“铜优先浮选”方案进行试验.

| 表4 探索开路试验结果 /% Table 4 Result of exploratory open-circuit test /% |

|

| 点击放大 |

优先浮选是利用黄铜矿与黄铁矿、磁黄铁矿的可浮性差异,在选铜过程中采用选择性较强的捕收剂,或者使用对硫抑制效果较好的调整剂,优先选别含铜矿物的浮选方法. 对含硫矿物的抑制与活化是优先浮选的关键[12],通常采用的抑制剂主要是石灰,对铜矿物具有较强选择性和捕收能力的捕收剂有LP-01、酯105、EP、Z-200、T-2K、PAC等[13-15].

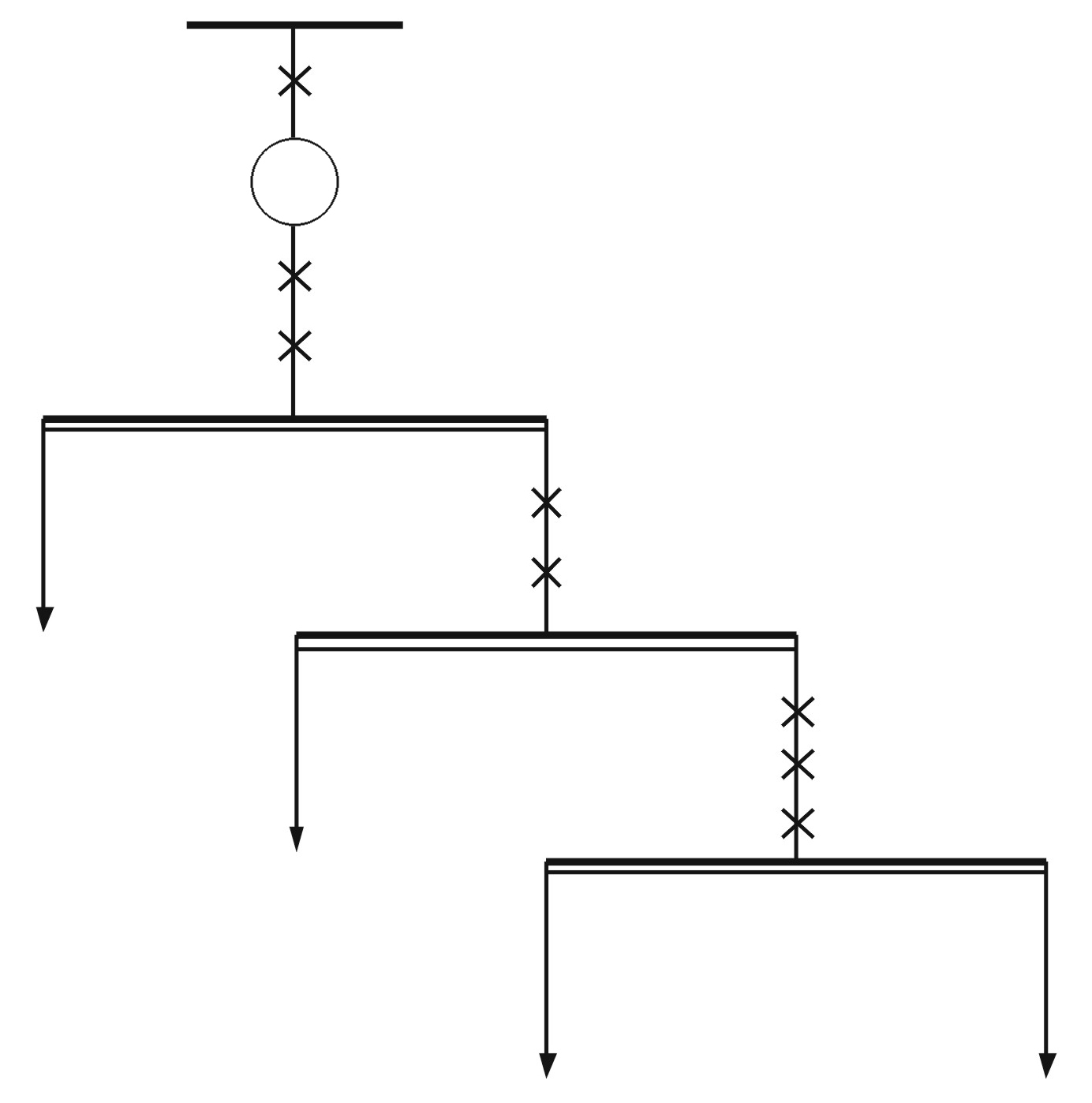

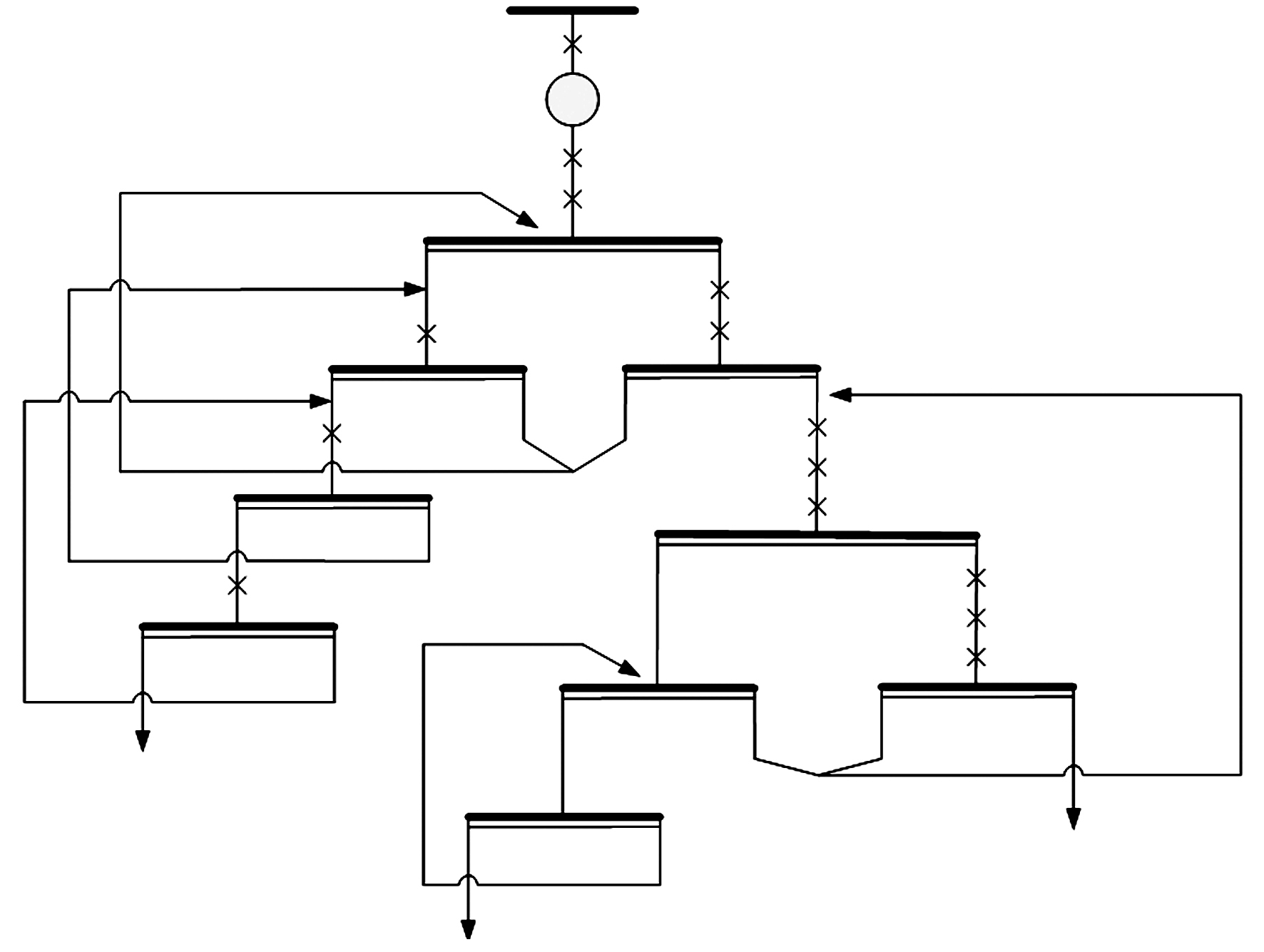

铜浮选采用一次粗选加一次扫选的流程,对选铜尾矿活化选硫.条件试验流程见图 1.

|

| 图 1 条件试验流程 Fig. 1 Flowsheet of condition test |

1.3 试验药剂和设备

试验所用药剂主要有分析纯的石灰、硫酸、硫酸铜、碳酸氢铵;以及工业纯药剂X活化剂、丁基黄药、Z-200、LP-01、酯-105、松醇油,均为矿山选厂工业级药剂,其中X活化剂是一种无机化合物的混合物,是由江西理工大学选矿实验室自主研发的高效硫活化剂[16].试验用水为民用自来水.试验所用设备为XMQ-240×90锥形球磨机,XFD、XFG系列挂槽式浮选机.

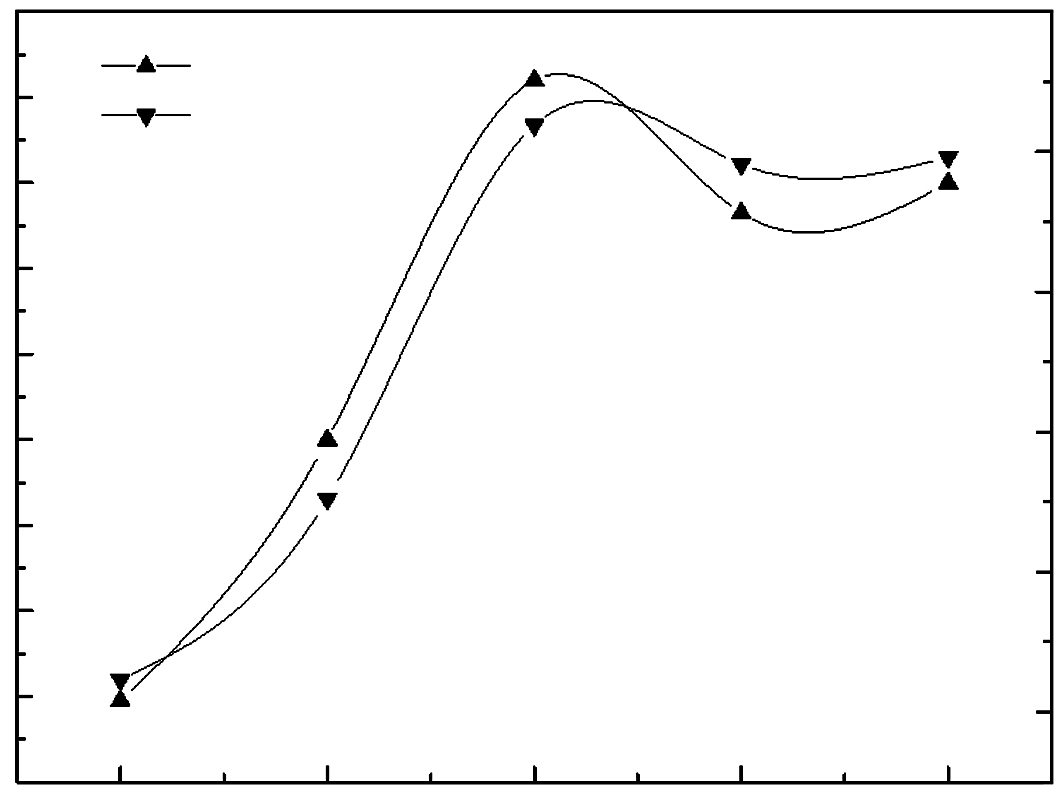

2 结果与分析 2.1 磨矿细度对选铜指标的影响目的矿物的有效回收,取决于该种矿物的单体解离度[17],矿物颗粒过粗则单体解离度不够,磨矿过细则易造成过粉碎,影响有用矿物的回收,选择合适的磨矿细度,有利于提高铜精矿品位及回收率.试验在自然pH条件下,以酯-105(40 g/t)为捕收剂、松醇油(21 g/t)为起泡剂,考察≤0.074 mm分别占65 %、70 %、75 %、80 %、85 %等5个磨矿细度对铜粗选指标的影响,试验结果见图 2.

|

| 图 2 磨矿细度对选铜指标的影响 Fig. 2 Influence of grinding fineness on indexes of copper separation |

从图 2可知,在一定范围内,随着磨矿细度的增加,矿物单体解离度增加,精矿品位与回收率均逐渐升高,在磨矿细度≤0.074 mm占75 %时,可获得较好的铜精矿品位及回收率,当磨矿细度≤0.074 mm占比超过75 %时,由于部分矿石被过磨而产生矿泥,恶化浮选环境导致铜粗选品位及回收率略有降低.综合考虑,磨矿细度采用≤0.074 mm占75 %为宜,此时可获得含铜8.24 %、铜回收率为89.23 %的铜粗精矿.

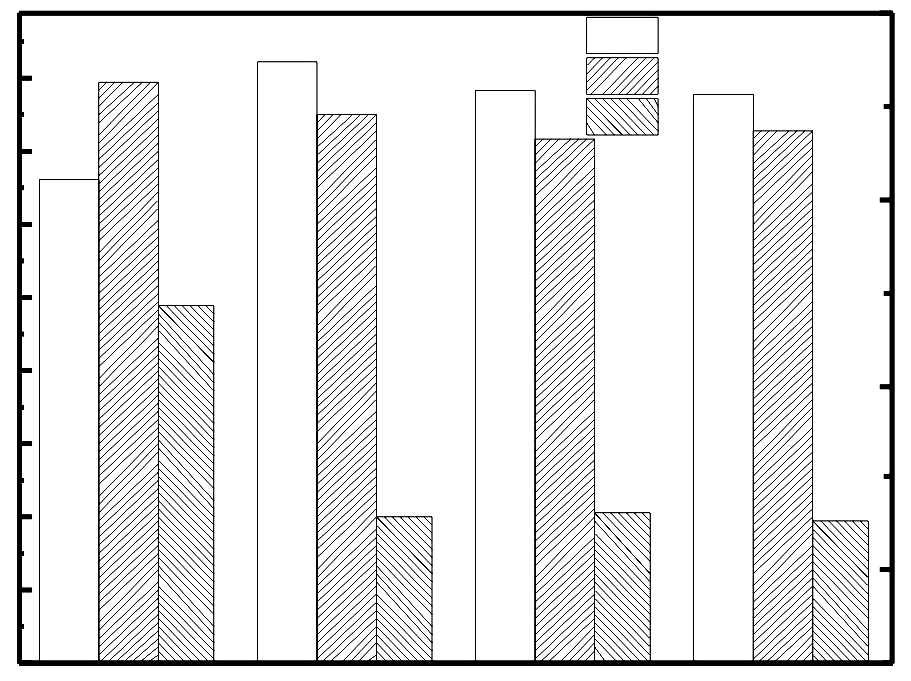

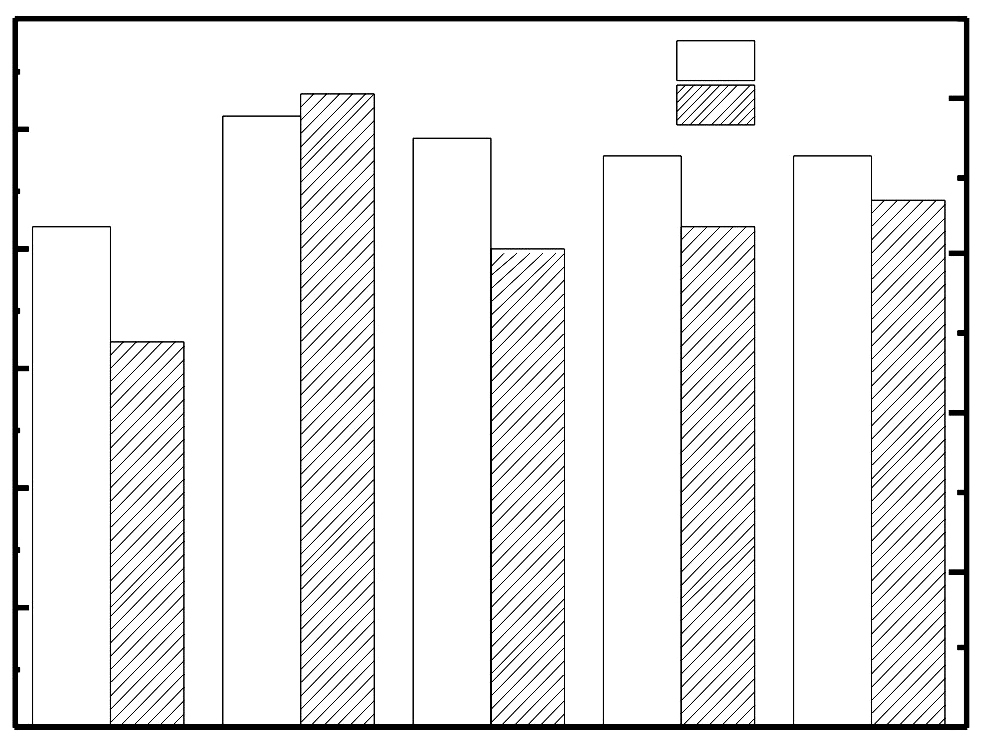

2.2 捕收剂对选铜指标的影响合适的捕收剂是能否获得良好选铜指标的关键,在优先浮选工艺流程中要求选铜捕收剂兼具良好的选择性与捕收能力.试验在自然pH值条件下,固定磨矿细度为≤0.074 mm占75%,以松醇油(21 g/t)为起泡剂,考察丁基黄药(60 g/t)、Z-200(40 g/t)、酯-105(40 g/t)、LP-01(40 g/t)等4种捕收剂对铜粗精矿指标的影响,试验结果见图 3.

|

| 图 3 捕收剂对选铜指标的影响 Fig. 3 Influence of collector type on indexes of copper separation |

由图 3可知,以丁基黄药为捕收剂时,获得铜粗精矿的铜回收率最高,但铜品位最低,铜精矿中含硫最高,表明丁基黄药在此pH值条件下捕收能力最强而选择性较差,此时可获得含铜6.61 %、铜回收率为92.56 %、硫回收率为68.46 %的铜粗精矿;采用酯 -105为捕收剂时,获得铜粗精矿的铜品位最高,铜回收率较丁基黄药作捕收剂低,但铜精矿中含硫最少,表明酯-105在此pH条件下具有较强的选择性,而捕收性较差,此时可获得含铜8.24 %、铜回收率为89.19 %、硫回收率45.89 %的铜粗精矿;Z-200、LP-01为捕收剂时,选别效果明显更差. 为对丁基黄药及酯-105选别效果作出更为全面的评价,采用丁基黄药和酯-105作捕收剂分别进行详细的后续试验.

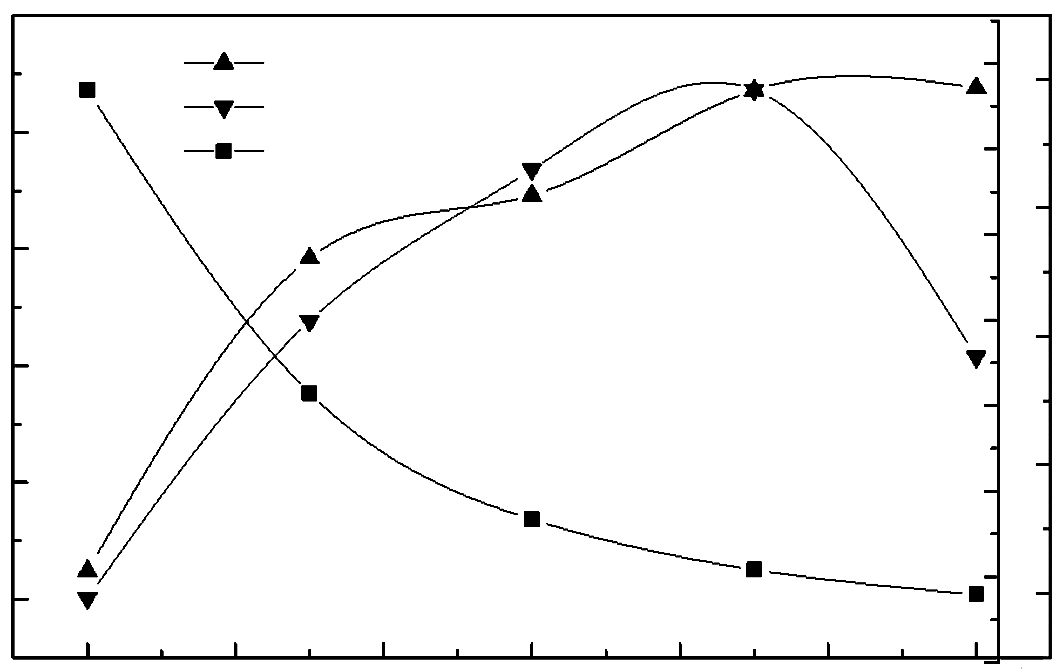

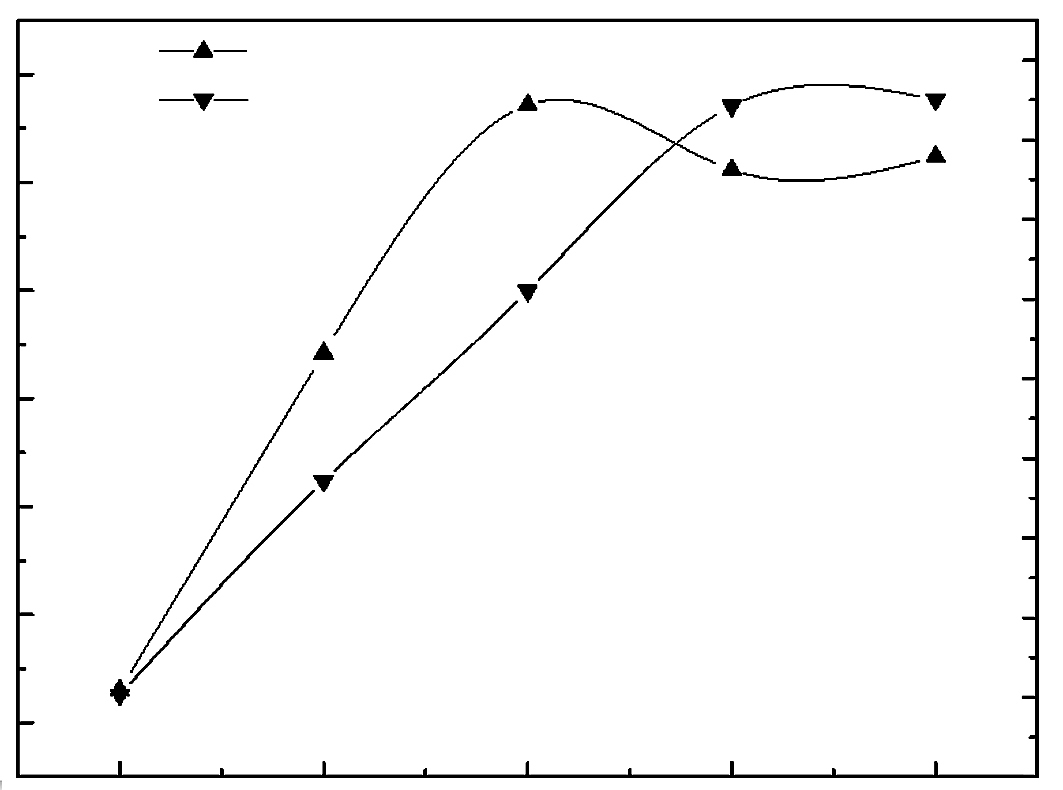

2.3 石灰用量对丁基黄药选铜的影响每种捕收剂都有其适宜的pH值条件,铜的浮选一般是在碱性条件下进行. 石灰在浮选中可调节pH,并可作为硫的有效抑制剂. 试验固定磨矿细度为≤0.074 mm占75 %,捕收剂为丁基黄药(60 g/t),起泡剂为松醇油(21 g/t),改变加入磨机中的石灰用量,考察石灰用量对铜粗精矿指标的影响,试验结果见图 4.

|

| 图 4 石灰用量对丁基黄药选铜指标的影响 Fig. 4 Influence of lime dosage on indexes of copper separation with butyl xanthate |

由图 4可知,在一定范围内,石灰用量增加,铜品位与铜回收率都呈升高趋势,而硫回收率呈急剧下降趋势,这表明在一定pH值范围内含铜矿物的可浮性随pH升高而增强,而主要含硫矿物则容易被石灰抑制. 当石灰用量达到3 000 g/t时,铜回收率略微下降,这表明部分含铜矿物也受到抑制,故选用石灰用量2 250 g/t(pH≈11)为宜,此时可获得含铜8.68 %、铜回收率为94.46 %,硫回收率为40.42 %的铜粗精矿.

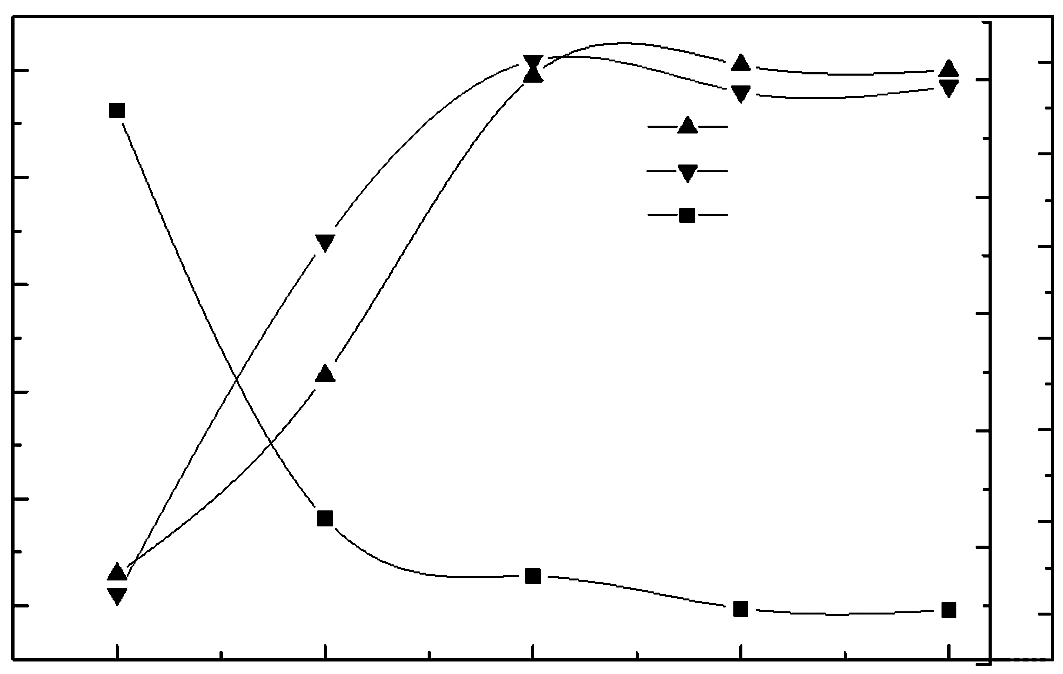

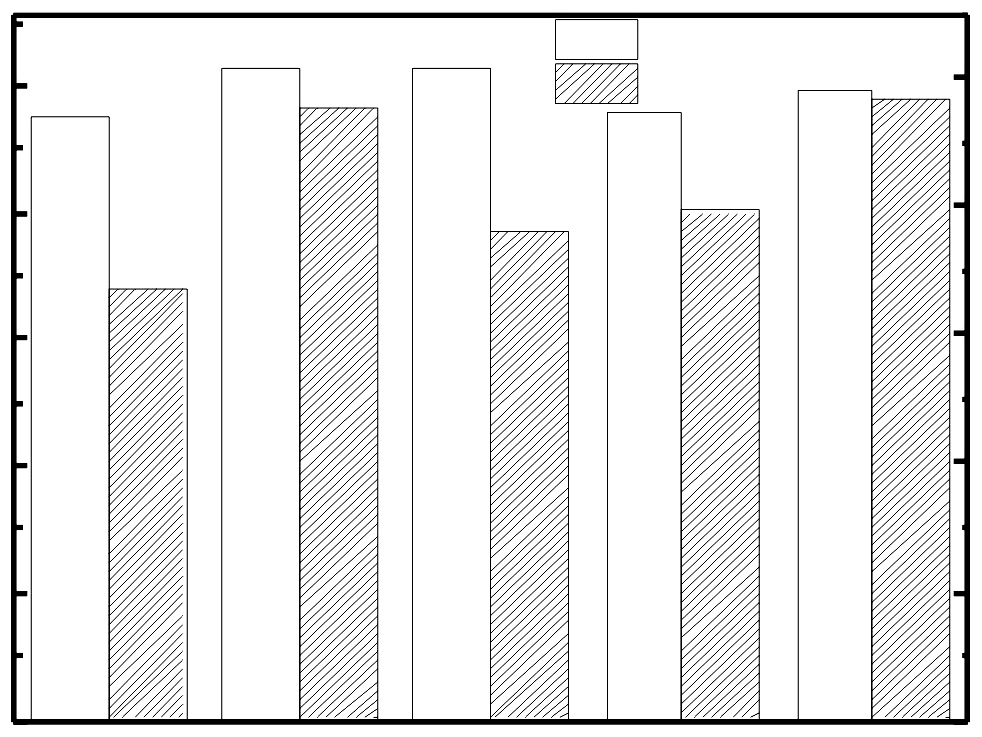

2.4 石灰用量对酯-105选铜的影响为考察酯-105选铜的最佳pH值条件,试验固定磨矿细度为≤0.074 mm占75 %,捕收剂为酯-105(40 g/t),起泡剂为松醇油(21 g/t),改变加入磨机中的石灰用量,考察石灰用量对铜粗精矿指标的影响,试验结果见图 5.

|

| 图 5 石灰用量对酯-105选铜指标的影响 Fig. 5 Influence of lime dosage on indexes of copper separation with ester-105 |

由图 5可知,在一定范围内,石灰用量增加,铜品位与铜回收率都呈升高趋势,而硫回收率呈下降趋势,这与丁黄作捕收剂时的趋势是一致的,当石灰用量超过1 000 g/t时,石灰用量再增加对浮选指标影响不大,故石灰用量选用1 000 g/t(pH≈9)为宜,此时可获得含铜9.19 %、铜回收率为95.02 %,硫回收率为37.51 %的铜粗精矿.

由以上试验结果可知,丁基黄药与酯-105在适宜矿浆pH的条件下,均可获得较好的选铜指标.

2.5 活化剂对丁基黄药选铜尾矿选硫的影响优先选铜阶段以丁基黄药为捕收剂时,由于添加较多的石灰,易在含硫矿物表面生成稳定的亲水氧化薄膜,对含硫矿物有较强的抑制作用,故选硫之前必须对其进行活化.试验固定磨矿细度为≤0.074 mm占75 %,以捕收能力较强的丁基黄药(60 g/t)为选铜捕收剂,石灰(2 250 g/t)为选铜调整剂,松醇油(21 g/t)为起泡剂,丁基黄药(80 g/t)为选硫捕收剂,考察硫酸、硫酸铜、碳酸氢铵、X活化剂等4种活化剂在用量为2 000 g/t时对硫粗精矿指标的影响,试验结果见图 6.

|

| 图 6 活化剂对丁基黄药选铜尾矿选硫的影响 Fig. 6 Influence of activator type on index of sulfur separation from copper tailing with butyl xanthate |

由图 6可知,由于丁基黄药选硫过程中添加了较多的石灰,对主要含硫矿物有较强的抑制作用,在不加活化剂的情况下,硫回收率很低,只有采用硫酸作为活化剂才能获得较高的硫回收率,故采用硫酸作为选硫活化剂,此时可获得含硫25.62 %、硫回收率为40.32 %的硫粗精矿.为进一步考察硫酸对选硫指标的影响,进行了硫酸用量试验,试验结果见图 7.

|

| 图 7 硫酸用量对丁基黄药选铜尾矿选硫的影响 Fig. 7 Influence of vitriol dosage on index of sulfur separation from copper tailing with butyl xanthate |

由图 7可知,硫酸用量越大,硫回收率越高,当硫酸用量超过2 500 g/t时,硫回收率升高缓慢,故硫酸用量选择2 500 g/t为宜,此时可获得含硫25.06 %、硫回收率为44.85 %的硫粗精矿.

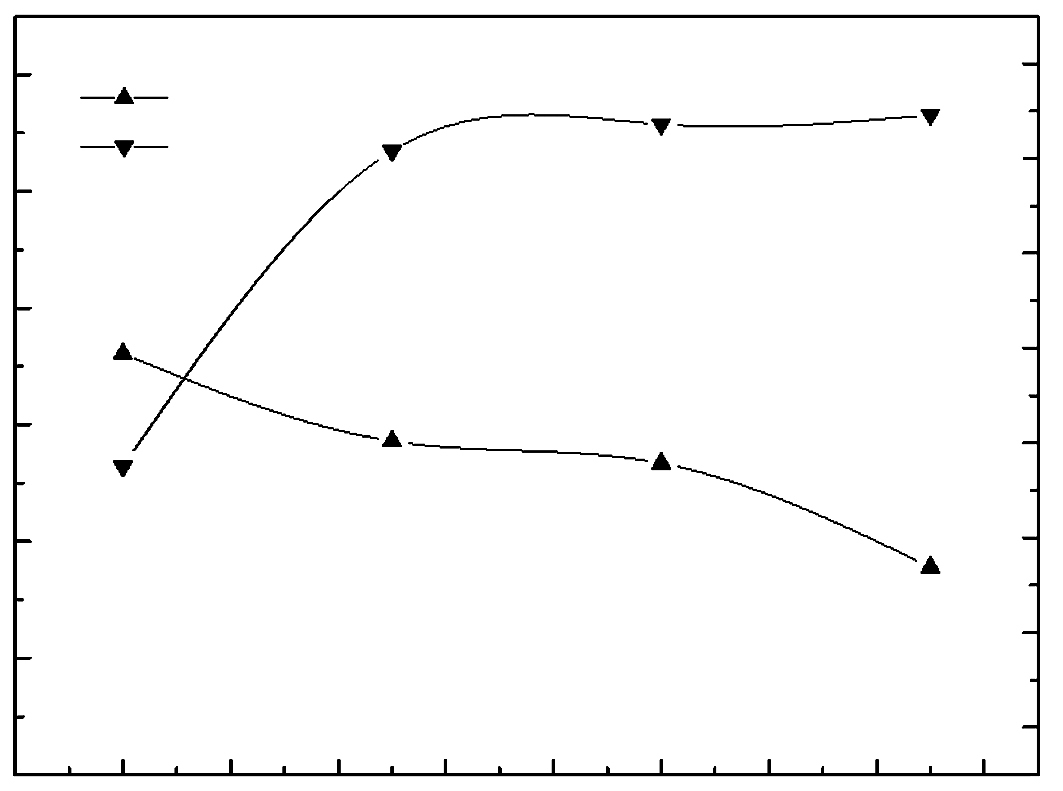

2.6 活化剂对酯-105选铜尾矿选硫的影响采用酯-105作为捕收剂选铜的过程中,也添加少量的石灰调节矿浆pH值,对含硫矿物有一定抑制作用,故选硫之前也需对其进行活化.试验固定磨矿细度为≤0.074 mm占75%,以选择性较好的酯-105(40 g/t)为选铜捕收剂,石灰(1 000 g/t)为选铜调整剂,松醇油(21 g/t)为起泡剂,丁基黄药(80 g/t)为选硫捕收剂,考察硫酸、硫酸铜、碳酸氢铵、X活化剂等4种活化剂在用量为2 000 g/t时对硫粗精矿指标的影响,试验结果见图 8.

|

| 图 8 活化剂对酯-105选铜尾矿选硫的影响 Fig. 8 Influence of activator type on index of sulfur separation from copper tailing with ester-105 |

由图 8可知,由于酯-105对铜矿物具有较好的选择性,选铜过程中加入石灰量较少,对主要含硫矿物的抑制作用较弱,4种活化剂中采用X活化剂时,获得的硫回收率最高,硫品位也与以硫酸作活化剂时接近. X活化剂是一种无机化合物的混合物,溶解于水中可产生活化离子,可置换矿物表面的亲水氧化薄膜,相比硫酸,X活化剂是一种清洁、安全的药剂,故选用X活化剂作为选硫硫活化剂,此时可获得含硫24.85 %、硫回收率为48.35 %的硫粗精矿. 为进一步考察X活化剂对选硫指标的影响,进行X活化剂用量试验,试验结果见图 9.

由图 9可知,随着选X活化剂用量增大,硫回收率有升高的趋势,当用量达到1 500 g/t时,硫回收率即达到较高水平,再加大用量对硫回收率的提高意义不大,故确定X活化剂的用量1 500g/t为宜,此时可获得含硫24.86 %、硫回收率为48.16 %的硫粗精矿.

|

| 图 9 X活化剂用量对酯-105选铜尾矿选硫的影响 Fig. 9 Influence of X activator dosage on index of sulfur separation from copper tailing with ester-105 |

从以上试验可以得出,采用丁基黄药作为铜捕收剂,选铜过程需添加较多的石灰,在高碱条件下进行,选硫过程需添加大量的硫酸进行活化,最终获得含铜8.68 %、铜回收率为94.46 %,硫回收率为40.42 %的铜粗精矿,含硫25.06 %、硫回收率为44.85 %的硫粗精矿. 采用酯-105作为铜捕收剂,选铜过程中添加石灰量较少,在低碱条件下,选硫过程中可用新型活化剂代替硫酸进行活化,最终获得含铜9.19 %、铜回收率为95.02 %、硫回收率为37.51 %的铜粗精矿. 含硫24.86 %、硫回收率为48.16 %的硫粗精矿. 对比2种方案,酯-105作铜捕收剂在低碱条件选铜可获得更好的分选指标.

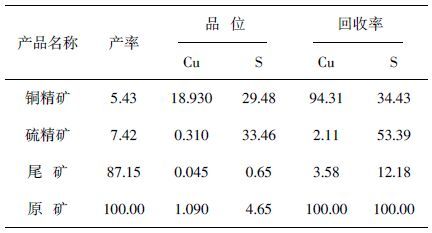

2.7 闭路试验在以上试验的基础上,确定了最佳的分选条件,采用石灰(1 000 g/t)作调整剂,酯-105(40 g/t)作捕收剂,松醇油(21 g/t)作起泡剂,一粗一扫三精的条件选铜,X活化剂(1 500 g/t)作调整剂,丁基黄药(80 g/t)作捕收剂,松醇油(21 g/t)作起泡剂,一粗一扫二精的条件选硫,进行了闭路试验,试验流程及药剂制度见图 10,实验结果见表 5.

|

| 图 10 闭路试验流程 Fig. 10 Flowsheet of closed-circuit test |

| 表5 闭路试验结果 /% Table 5 Results of closed-circuit test /% |

|

| 点击放大 |

由表 5可知,采用酯-105作捕收剂在低碱条件下优先选铜,选铜尾矿用X活化剂活化选硫,通过一粗一扫三精可获得铜品位为18.93 %,铜回收率为94.31 %的铜精矿;通过一粗一扫二精可获得硫品位为33.46 %,硫回收率为55.39 %的硫精矿. 由于原矿中磁黄铁矿含量高,硫精矿品位较低.

3 结论1)该矿主要金属矿物有黄铜矿、黄铁矿、磁黄铁矿等;主要脉石矿物有石英、角闪石、石榴石、云母、绿泥石等;矿石中铜矿物总体属于中细粒嵌布,与脉石及磁黄铁矿、黄铁矿嵌布关系较为复杂. 原矿中含铜1.10 %,含硫4.95 %,其中铜矿物中原生硫化铜含量93.18 %,次生硫化铜和氧化铜含量较少;硫矿物中磁黄铁矿含量为45.66 %,黄铁矿含量较少.

2)开展低碱铜优先浮选工艺条件及工艺流程试验研究,分别采用丁基黄药与酯-105作铜捕收剂进行不同石灰用量的碱度对比试验,结果表明,采用酯-105作铜捕收剂,可以降低铜粗选的石灰用量,降低铜硫分离的pH值,且可为后续清洁选硫创造条件,可不用硫酸活化. 进行酯-105作铜捕收剂的闭路流程试验,可获得铜品位为18.93 %,铜回收率为94.31 %的铜精矿;硫品位为33.46 %,硫回收率为55.39 %的硫精矿.

| [1] | 王全明. 我国铜矿勘查程度及资源潜力预测[D]. 北京:中国地质大学, 2005. http://cdmd.cnki.com.cn/article/cdmd-11415-2005102556.htm |

| [2] | 马茁卉, 余良晖.我国铜资源形势、供矿能力分析及相关对策建议[J]. 中国国土资源经济,2010,23 (7):27–28. |

| [3] | 赵福刚.铜矿的选矿技术进展[J]. 铜业工程,2006 (4):13–18. |

| [4] | 胡海祥, 牛桂强, 刘洪澜, 等.含金铜硫矿石优先浮选与混合浮选对比试验[J]. 有色金属(选矿部分),2015 (1):41–44. |

| [5] | 李晓波, 夏国进, 余夏静, 等.某复杂铜硫矿低碱度铜硫分离的工艺研究[J]. 矿业工程,2011,31 (4):59–62. |

| [6] | 邱廷省, 严华山, 艾光华, 等.快速浮选提高选铜指标的试验研究[J]. 有色金属科学与工程,2014,5 (5):106–110. |

| [7] | 邹丽萍, 罗仙平, 马鹏飞, 等.分步浮选提高甘肃某铜矿石选矿指标[J]. 金属矿山,2014 (4):95–98. |

| [8] | 周如松.异步浮选工艺的发展[J]. 湖南有色金属,1992,8 (3):146–148. |

| [9] | 王忠成.优先浮选提高里伍铜矿铜的回收率[J]. 四川有色金属,2002 (1):40–42. |

| [10] | 王勇军, 尹曾根, 王海波.某铜硫矿优先浮选工艺研究[J]. 矿产利用与保护,2011 (3):15–18. |

| [11] | 叶岳华, 曾克文, 王立刚, 等.铜硫等可浮与优先浮选工艺技术研究[J]. 中国矿业,2013,23 (增刊2):225–229. |

| [12] | 李崇德, 孙传尧.铜硫浮选分离的研究进展[J]. 国外金属矿选矿,2000 (8):2–7. |

| [13] | 罗仙平, 付中元, 陈华强, 等.会理铜铅锌多金属硫化矿浮选新工艺研究[J]. 金属矿山,2008 (8):45–51. |

| [14] | 李崇德, 周兵仔, 贺政, 等.铜捕收剂EP浮选永平铜矿石的工业应用[J]. 有色金属(选矿部分),2006 (3):46–49. |

| [15] | 汤玉和, 汪泰, 胡真.铜硫浮选分离药剂的研究现状[J]. 材料研究与应用,2012,6 (2):100–103. |

| [16] | 李晓波, 余夏静, 王李鹏, 等.新型活化剂X用于某难选铜硫矿选硫试验研究[J]. 矿产保护与利用,2011 (2):21–23. |

| [17] | 王淀佐, 邱冠周, 胡岳华. 资源加工学[M]. 北京: 科学出版社 , 2005 . |

2016, Vol. 7

2016, Vol. 7