| 模具工作带及导流孔对铝棒挤压模拟的影响 |

2. 新马精密铝业股份有限公司, 安徽 马鞍山 243000

2. 2. Cyma Precision Aluminum Limited Company, Maanshan 243000, China

挤压模具的设计与制造是影响铝型材挤压生产的主要因素之一. 当前,我国挤压模具的设计方法较为传统,非常依赖于模具设计者的个人经验,能用于正常生产的挤压模具往往要经过频繁地试模修模,大大增加了新产品的研发成本和研发周期,而这种传统设计方法很难解决模具设计中优化方案选择的问题,随着计算机技术的发展,有限元软件逐渐活跃于模具设计制造领域之中[1-7]. 利用数值模拟的虚拟试模技术可在计算机上呈现出完整的挤压成形过程,得到挤压过程中的各项参数,从而获得模具结构对挤压过程应力场、温度场,模具的受力等影响[8-13].

该研究基于DEFORM-3D软件分析平台,结合某铝型材企业开发的一款用于加工成汽车发动机阀体的铝合金棒材,采用不同尺寸的模具,对其挤压成形过程进行有限元数值模拟,分析不同模具下的金属流动、挤压载荷、温度场以及模具受力的变化,为实际修模提供指导.

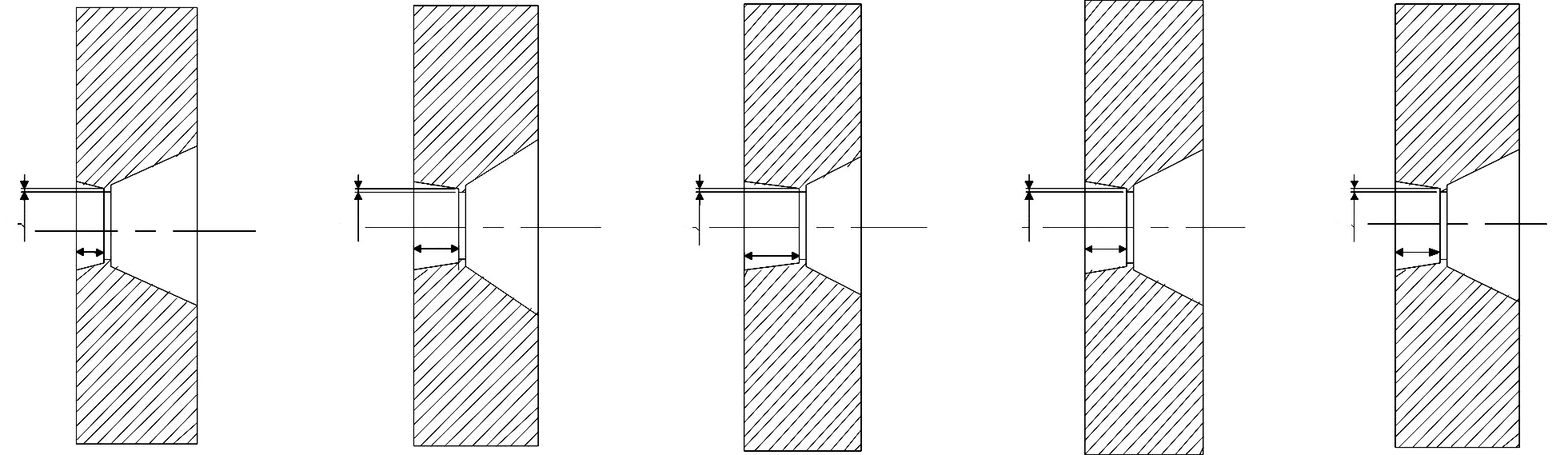

1 有限元模型的创建 1.1 试验方法模拟挤压的铝合金棒材直径为22.5 mm. 为了确定导流孔深度h以及工作带厚度t对挤压过程中金属流动、温度场、模具受力等参数的影响而准备5种尺寸的模具,见图 1. 这5种模具的厚度、入料口直径及空刀尺寸相同,3种工作带的厚度t分别为1.3 mm、1.5 mm及1.7 mm;3种导流孔深度h分别为10 mm、15 mm及20 mm.试验时将这5种尺寸的模具分别导入有限元分析软件DEFORM-3D中,在同样的挤压工艺下模拟.得到的试验数据分(a)、(b)、(c)以及(b)、(d)、(e) 2组进行对比分析,得到实验结论.

|

| 图 1 5种不同尺寸的模具示意 Fig. 1 Five types of extrusion dies with different sizes |

模拟采用刚/黏塑性有限元法作为计算模型,该有限元法每一加载步的计算都是在前材料累加变形的几何形状和硬化状态的基础上进行的,每一步变形量较小,因此可用小变形的计算方法来处理塑性成形中的大变形问题[14].

1.2 模型创建以及计算条件设置在三维绘图软件中建立模拟所需的模具以及工件的几何模型,之后将装配好的几何模型导入DEFORM-3D中进行模拟.

模拟挤压坯料材质为6061铝合金,考虑到挤压模型整体的对称性,取模型的1/4模拟,这样不仅可节省计算时间且可提高计算的准确性.采用绝对网格划分,单元尺寸划分为4 mm,以节省计算时间. 为了减少网格畸变、提高运算精度,在塑性变形剧烈的模孔入口处进行网格的细化,单元尺寸划分为1.2 mm.坯料和模具之间采用剪切摩擦模型,摩擦因数设为0.5[15-16]. 挤压工艺条件为:坯料温度485 ℃,模具温度为460 ℃,挤压垫温度为20 ℃,挤压筒温度为470 ℃,挤压速度设置为6 mm/s,以上工艺参数的设置参照企业实际的生产数据.

2 模拟结果与讨论 2.1 挤压过程中的金属流动由于模具的特殊设计,金属在流入模具时可划分出分明的2个阶段. 第1阶段是预成形阶段,此时金属开始流入模孔直到接触工作带;第2阶段为成形阶段,此时金属流入工作带,通过工作带形成所需要尺寸的棒材.

在这2个阶段都会各自形成死区,如图 2所示,第1个阶段形成的死区abcd区;第2个阶段形成的死区a′b′c′d′区. 挤压该棒材时为了提高铝锭的利用率以及提高挤压效率,挤压前不经过剥皮处理,所以铝锭表皮的缺陷和杂质对产品的质量影响较大. 2处死区的存在可阻碍铝锭表面的杂质和缺陷进入变形区而流入制品表面,所以死区的增大可以让挤出的棒材具有较好的表面质量.显然,模具工作带厚度t值越大,工作带前面的金属增多,金属流速变慢,在预成形阶段形成的死区a′b′c′d′增大,对挤出棒材的表面有利.

|

| 图 2 金属流动示意 Fig. 2 Sketch map of metal flow behaviors |

2.2 模具工作带厚度对挤压载荷的影响

挤压载荷是制定挤压工艺以及校验工模具等的重要依据,较小的挤压力有利于节省能源,提高经济效益[17]. 在导流孔深度h一定的情况下,工作带的厚度t的细微变化将会影响到模腔内的金属流动,从而会带来挤压载荷的变化.

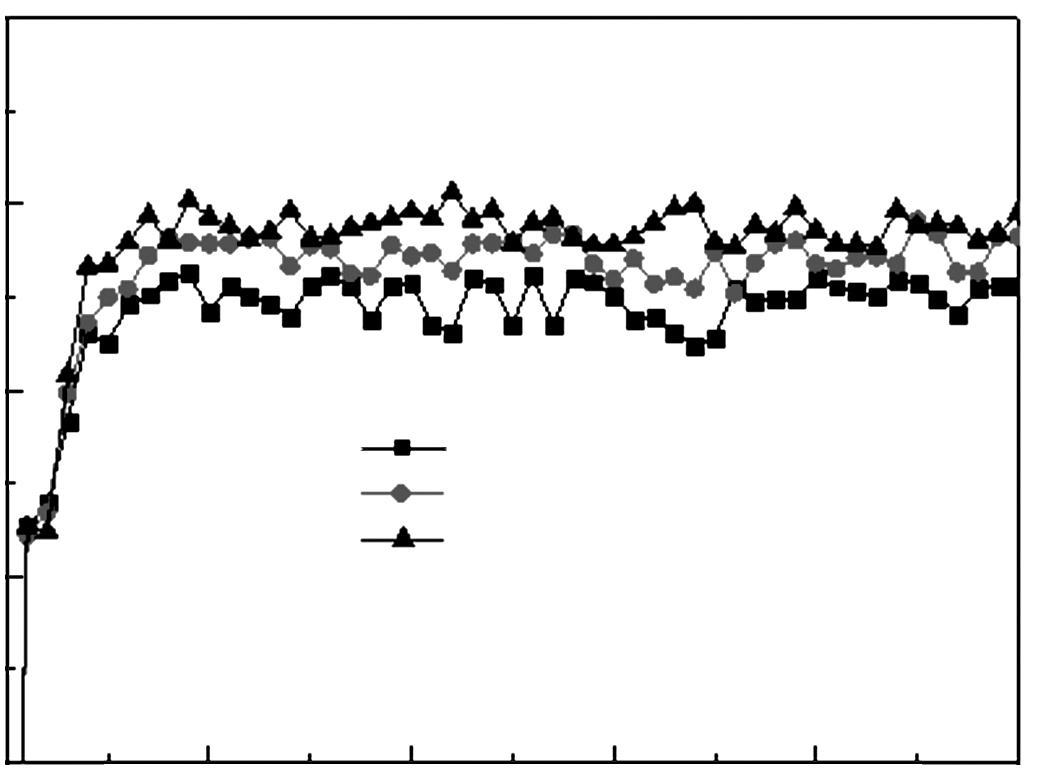

图 3所示为导流孔深度为15 mm时不同工作带厚度下挤压载荷的变化曲线. 工作带厚度越大,金属流与模具的接触面积以及金属的变形程度都会随之增大,挤压时产生的摩擦阻力以及变形抗力上升,使得挤压载荷变大. 由图 3可以看出,工作带厚度为1.7 mm时挤压载荷接近350 kN,在3组中最大;而工作带厚度为1.3 mm时挤压载荷是320 kN左右,在3组中最小;工作带厚度为1.5 mm时则介于两者之间,挤压载荷为340 kN左右. 另一方面,众所周知,模角α是影响挤压力的主要因素之一,在模角α达到45°~60 °之前,模角的增大会降低挤压力.随着工作带厚度t的增大,模角α减小,挤压力因此而逐渐增大.

|

| 图 3 不同工作带厚度时行程-载荷曲线 Fig. 3 Stroke-load curves at different thickness of die bearing |

2.3 模具工作带厚度对出料口温度影响

挤压时采用在线淬火技术[18],在此情况下,金属流出出料口之后会立即进入过水槽淬火,因此出料口温度直接影响淬火温度,从而影响产品的力学性能,所以金属的出料口温度是个非常重要的参数.

热挤压时,在挤压初始温度条件相同的情况下,金属与模具间的摩擦热以及金属变形所产生的变形热是研究出料口温度时不可忽视的因素. 模具结构的变化必然会改变金属流与模具的摩擦条件,或者影响金属的变形状况,从而影响出料口温度[19].

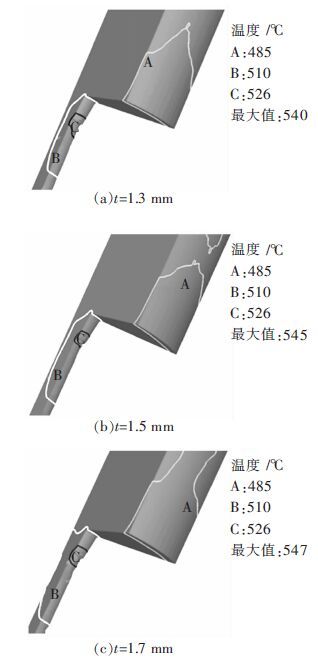

不同工作带厚度的模具在同一挤压行程下的温度分布如图 4所示. 由图 4可看出,随着挤压的进行,在变形热和摩擦热的影响下,金属的温度开始升高,在金属通过工作带时温度达到最大值;随着工作带厚度的增加,图 4中被等温线B所包围的区域,即温度达到510 ℃的区域在不断扩大;出料口金属所能达到的温度最大值也小幅度上升:工作带厚度为1.3 mm时出料口温度为540 ℃,而工作带厚度为1.7 mm时,出料口温度已经升到547 ℃.

|

| 图 4 挤压行程为15 mm时不同工作带厚度下的挤压温度分布 Fig. 4 Temperature distribution at different thickness of die bearing with stroke of 15 mm |

进一步对3种情况下模具中金属的应变速率进行分析,应变速率分布如图 5所示. 从图 5中可以看到,随着工作带厚度增大,在模具中的预成形阶段,金属的应变速率也逐渐变大:图 5(a)中模腔中与模具接触的金属流应变速率大多在5 mm /s以下,而到了图 5(c)中应变速率大多在5 mm /s至10 mm /s之间. 应变速率的变大,使得单位时间内金属产生的变形热增加,因此出料口金属温度随之上升.

|

| 图 5 挤压行程为15 mm时不同工作带厚度时应变速率分布 Fig. 5 Strain-rate distribution at different thickness of die bearing with stroke of 15 mm |

2.4 模具工作带厚度对模具应力的影响

模具的受力情况直接影响模具使用寿命,模具上应力集中的部位容易产生表面剥落或者裂纹,缩短模具的使用寿命,而模具上的应力分布与模具结构参数息息相关[20]. 图 6所示为挤压行程为15 mm时,不同工作带厚度下的模具应力分布图. 可看到,在稳流挤压阶段,应力集中部位主要发生在模具入料口以及模具工作带这2个变形比较剧烈的区域,实际生产中这2个部位最容易发生磨损或产生裂纹. 通过对比可发现随着工作带厚度从1.3 mm增加到1.7 mm,工作带处所受到的等效应力最大值也从111 MPa增加到118 MPa. 由图 6可知,随着工作带厚度增加,应力集中越来越严重,这是由于工作带厚度变大,使滞留在工作带前方堆积的金属增多且流速变慢,死区变大. 从图 6(c)中可以看到模具工作带处应力集中明显,局部应力达到75 MPa以上,容易造成磨损和断裂,所以模具工作带设计成1.7 mm是不合理的.

|

| 图 6 挤压行程为15 mm时不同工作带厚度下模具应力分布 Fig. 6 Effective stress distribution at different thickness of die bearing with stroke of 15 mm |

2.5 导流孔深度对挤压载荷的影响

模具导流孔深度h直接影响模具内金属流的体积,因此对挤压载荷的影响比较显著,随着h值增大,模具内金属容积变大,金属流与模具工作端面的摩擦面积增大,摩擦阻力显著增大,从而使得挤压载荷显著上升. 图 7所示为不同h值下的挤压载荷变化曲线. 由图 7中可以看出h值的增大使得挤压载荷明显增大,h值为10 mm的时候挤压载荷在300 kN左右,而h值增大到20 mm时,挤压载荷达到390 kN. 从模角α的角度来看,随着h值增大模角α减小,挤压力增大.

|

| 图 7 不同h值时行程-载荷曲线 Fig. 7 Stroke-load curve at different values of h |

2.6 导流孔深度对出料口温度影响

图 8所示为在挤压行程为15 mm时不同导流孔深度下温度的分布图. 从图 8中可发现,随着h值增大,金属在出料口所能达到的最大温度从536 ℃上升到553 ℃,而且被等温线B所包围的区域也越来越大,说明h值增大时,金属流在通过模具时产生的热量比较大. 导流孔深度h值的增大带来的直接影响是模具的工作端面变长,也就是说在预成形阶段变形金属与模具的接触面积增大,在挤压力的作用下,金属流与模具的摩擦面积变大,因此产生的热量也大为增加. 使用h值较大的模具时可以在铝锭加热温度不高的情况下得到较高的出料口温度,使淬火后的铝棒得到想要的力学性能,而图 8(c)中,在出料口处的温度最大值已经达到553 ℃,温度已经超过6061铝合金所允许的挤压温度.

|

| 图 8 挤压行程15 mm时不同导流孔深度下的出料口温度分布 Fig. 8 Temperature distribution at different depth values of flow-guiding hole with stroke of 15 mm |

2.7 导流孔深度对模具应力影响

图 9所示为挤压行程为15 mm时不同导流孔深度下的模具应力分布图. 通过对比可发现,随着h值从10 mm增大到20 mm,模具受到的应力最大值从113 MPa增大到131 MPa. h值增大时模具内的金属容积变大,挤压时在模腔内堆积的金属增多,因而对模具产生较大的应力. 就模具应力分布情况来看,图 9(c)中模具在工作带处受到的等效应力达到75 MPa以上,模具应力分布非常不均,会降低模具工作带的使用寿命.

|

| 图 9 挤压行程为15 mm时不同导流孔深度下的模具应力分布 Fig. 9 Effective stress distribution at different depth values of flow-guiding hole with stroke of 15 mm |

3 实验验证

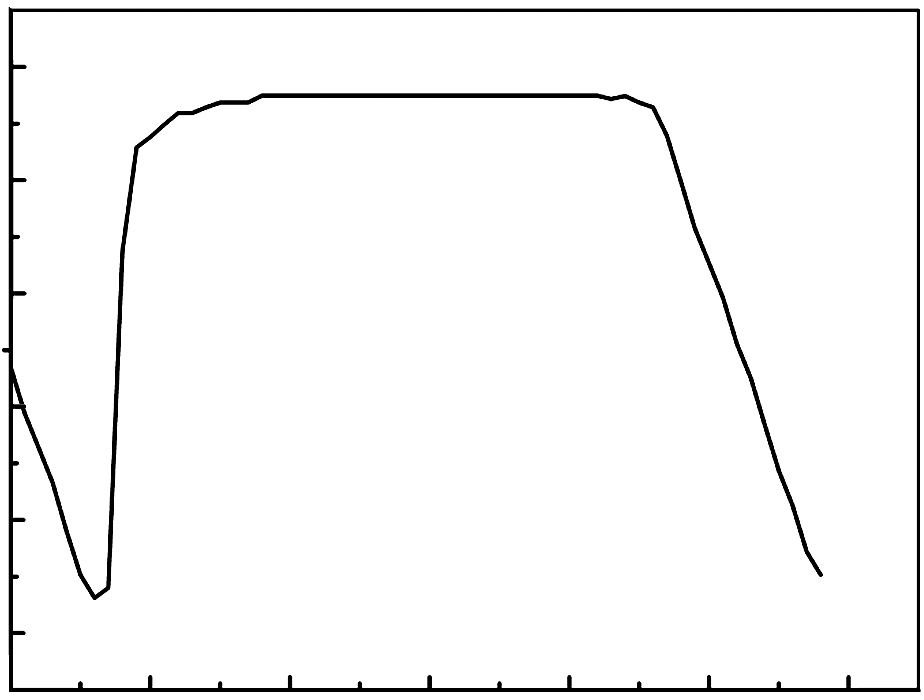

根据模拟结果,模具工作带厚度设计较大则可以形成较大的死区,有利于改善成品的表面质量,但是厚度过大则会使模具工作带处产生较大的应力集中,所以选择1.5 mm的工作带厚度作为合理的修模尺寸;导流孔深度过大会使出料口处产品的温度过高,也会使模具工作带处产生严重的应力集中,因此选择15 mm的导流孔深度作为修模尺寸. 修模后的模具实物图如图 10所示.用经过修模后的模具在挤压机上进行实际生产. 采用的挤压工艺与模拟所用的工艺一致,通过红外测温仪测得的出料口温度变化曲线如图 11.

|

| 图 10 模具实物 Fig. 10 Physical figure of die |

|

| 图 11 实际生产时某个时间段内出料口温度曲线 Fig. 11 Outlet temperature curve at a certain period of time in production |

由图 11中可以看出,挤压稳定阶段出料口温度在540 ℃,与模拟得到的温度相差不大. 挤压得到的棒材成品见图 12,棒材表面状态良好,看不到有气泡、裂纹、起皮等缺陷.通过生产实验表明,用有限元模拟可为企业实际修模提供理论依据,可以在减少修模成本的同时大大缩短修模、试模的周期,提高生产效率.

|

| 图 12 铝合金棒材表面 Fig. 12 Surface of aluminum alloy bar |

4 结论

1)通过模拟结果的金属流动图可发现,使用本组模具后,金属在预成形阶段以及成形阶段各自形成一个死区,2个死区的形成有利于改善挤压成品表面.

2)随着模具工作带厚度增大,挤压载荷变大,产品的出料口温度升高,模拟挤压过程中模具工作带处应力集中越明显. 导流孔深度变大,使得模具中的金属容积增大,大大地增大挤压载荷,使得出料口温升增大,模具承受的等效应力也增大.

3)利用有限元模拟试模,可以为企业的修模提供理论依据,提高生产效率,减少生产成本.

| [1] | 黄东男, 张志豪, 李静媛, 等.焊合室深度及焊合角对方形管分流模双孔挤压成形质量的影响[J]. 中国有色金属学报,2010,20 (5):654–960. |

| [2] |

JO H H, LEE S K, JUNG S C. A non-steady state FE analysis of Al tubes hot extrusion by a porthole die[J].

Journal of Materials Processing Technology, 2006,173 (2):223–231. DOI: 10.1016/j.jmatprotec.2005.03.039. |

| [3] | 李灼华, 李戬, 马晓艺, 等.铝合金软管挤压模拟及模具优化方法研究[J]. 热加工工艺,2014,43 (17):145–146. |

| [4] | 张志豪, 谢建新.挤压模具的数字化设计与数字化制造[J]. 中国材料进展,2013,32 (5):292–299. |

| [5] | 徐磊, 赵国群, 张存生, 等.多腔壁板铝型材挤压过程数值模拟及模具优化[J]. 机械工程学报,2011,47 (22):61–68. |

| [6] | 高亚云, 倪正顺, 黄庄泉, 等.工艺参数对铝型材挤压模具模芯变形的影响研究[J]. 湖南工业大学学报,2015,29 (4):26–29. |

| [7] | 胡东坡, 王雷刚, 黄瑶.扁长型铝型材挤压稳态模拟及模具改进[J]. 锻压技术,2015,40 (4):69–73. |

| [8] |

ZHANG C S, ZHAO G Q, CHEN Z R, et al. Effect of extrusion stem on extrusion process for a hollow profile[J].

Journal of Materials Science and Engineering B, 2012,177 :1691–1697. DOI: 10.1016/j.mseb.2011.09.041. |

| [9] | 钟建华, 袁志燕, 刘燕霞, 等.挤压工艺参数对挤压过程影响规律的仿真模拟研究[J]. 有色金属科学与工程,2015 (3):45–50. |

| [10] |

YANG D Y, KIM K J. Design of processes and products through simulation of three-dimensional extrusion[J].

Journal of Materials Processing Technology, 2007,191 (1/2/3):2–6. |

| [11] | 梁美婵, 何家金, 欧开干.LED用铝合金异型材的生产技术[J]. 有色金属科学与工程,2013,4 (3):34–36. |

| [12] | 候荣文, 张志豪, 谢建新, 等.铝合金空心型材分流模挤压成形全过程温度场的数值模拟[J]. 中国有色金属学报,2013,23 (10):2769–2778. |

| [13] |

LEE J M, KIM B M, KANG C G. Effects of chamber shapes of porthole die on elastic deformation and extrusion process in condenser tube extrusion[J].

Materials and Design, 2005,26 (4):327–336. DOI: 10.1016/j.matdes.2004.06.007. |

| [14] | 王广春. 金属体积成形工艺及数值模拟技术[M]. 北京: 机械工业出版社 , 2009 . |

| [15] | 宋佳胜. 散热铝型材挤压模具设计及数值模拟[D]. 长沙:中南大学, 2013. http://cdmd.cnki.com.cn/article/cdmd-10533-1014141623.htm |

| [16] |

CHEN Z Z, LOU Z L, RUAN X Y. Finite volume simulation and mould optimization of aluminum profile extrusion[J].

Journal of Materials Processing Technology, 2007,190 :382–386. DOI: 10.1016/j.jmatprotec.2007.01.032. |

| [17] | 邸利青, 张士宏.分流组合模挤压过程数值模拟及模具优化设计[J]. 塑性工程学报,2009,16 (2):123–127. |

| [18] | 刘静安, 盛春磊, 王文琴.铝合金挤压在线淬火技术[J]. 轻合金加工技术,2010,38 (2):7–15. |

| [19] | 邓小民. 金属挤压与拉拔工程学[M]. 合肥: 合肥工业大学出版社 , 2014 . |

| [20] | 李淼林.铝合金挤压成形过程及模具负载的数值模拟[J]. 热加工工艺,2010,39 (13):110–113. |

2016, Vol. 7

2016, Vol. 7