| 激光功率对碟阀表面熔覆Ni 基合金涂层性能的影响 |

1b. 材料科学与工程学院, 江西 赣州 341000;

2. 浙江工贸职业技术学院材料工程系, 浙江 温州 325003

1b. School of Materials Science and Engineering; Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. Department of Material Engineering, Zhejiang Industry & Trade Vocational College, Wenzhou 325003, China

碟阀经常使用在一些需要经受各类酸、碱、氯离子等腐蚀性介质侵蚀下的特殊场合;蝶阀密封面在启闭过程中还要经受摩擦、挤压等的作用,这些原因导致蝶阀密封面要具有较好的耐磨和耐腐蚀性能. 激光熔覆技术是一种新的材料表面改性技术,通过利用高能密度的激光束使熔覆材料与基材产生冶金结合而在基材表面形成熔覆层[1-2]. 在蝶阀密封面激光熔覆镍基或钴基合金粉末,是目前制造高参数蝶阀的主要方法之一,采用该技术获得的熔覆层组织致密,熔覆层厚度、成分和稀释率可控性好,具有较好的耐磨性、耐腐蚀、抗氧化、热气蚀和冲蚀性能,基材热畸变形小,这是传统堆焊方法所无法比拟的[3-4]. Ni基自熔合金粉末具有耐腐蚀、激光熔覆性、抗氧化性、耐磨损等性能,常用于冶金、矿业、化工等需要耐腐蚀、耐磨、抗氧化的领域.在相同合金粉末的条件下,熔覆层性能的好坏由激光熔覆工艺参数来决定. 文中通过调控激光功率对碟阀材料2205双相不锈钢熔覆Ni基合金粉末熔覆层稀释率、组织成分、耐腐蚀性能及硬度的影响进行研究.

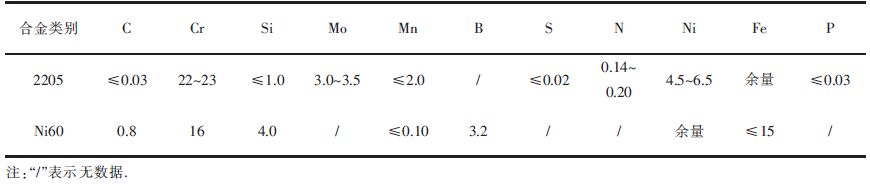

1 实 验激光熔覆所用基体材料为2205双相不锈钢,试样尺寸为100 mm× 60 mm×10 mm.熔覆粉末是Ni基合金,颗粒为0.1~0.05 mm,其实测成分见表 1.

| 表1 基体材料和熔覆材料的化学成分/(量分数,%) Table 1 Chemical composition of substrate and cladding material /(mass fraction,%) |

|

| 点击放大 |

实验所用设备由DD-STACK-4000-9XX-1000型半导体激光3D打印系统和激光与粉末送粉同轴系统组成,氩气作为激光熔覆过程中的保护气体,激光熔覆工艺参数为:激光输出功率分别为2.7 kW、2.9 kW、3.1 kW、3.3 kW、3.5 kW,搭接率为45 %,光斑直径3.0 mm,扫描速度640 mm/min,送粉量12 g/min,熔覆层厚度约为1 mm.

激光熔覆实验完成后,试样自然冷却;之后沿试样熔覆层横截面截取尺寸为10 mm×10 mm大小的试块,经预磨、精磨、抛光后制成金相试样,用王水(HNO3∶HCl=1∶3)腐蚀金相试样表面. 用LEICA DM2500M型金相图象分析仪测量熔覆层高度和基材溶化层深度,并计算稀释率;用阿美特克IM6E电化学综合测试仪测试金相试样表面耐腐蚀性能;使用附有能谱分析(EDS)MLA650F型场发射扫描电境(SEM)观察涂层截面微观组织形貌并做微区成分分析,测定Ni、Cr、Fe等元素的分布.

2 结果与分析 2.1 熔覆层稀释率的计算和微区成分分析稀释率是指在激光熔覆过程中,由于熔化的基材合金成分混入熔覆层而引起熔覆层合金成分变化程度,其用基材合金在熔覆层所占的百分率表示[5-6]. 图 1为研究中稀释率的测量方法.名义稀释率η用式(1)表示:

|

| 图 1 稀释率测量方法 Fig. 1 Test method of dilution ratio |

| $\eta = \frac{h}{{h + H}} \times 100\% $ | (1) |

H为熔覆层的高度,h为基材熔深.稀释率η的大小直接影响熔覆层的组织与性能,因熔覆层成分的差异,导致熔覆层硬度成梯度变化,这就保证了从熔覆层到基体在熔覆过程时应力可以得到及时的释放,也在很大程度上降低了裂纹生成的可能.稀释率过大会增大熔覆层开裂倾向,降低熔覆层耐磨耐蚀的特殊性能;稀释率过小,熔覆层与基体结合力不足. 在保证熔覆层与基体有很好冶金结合的条件下,应尽量降低稀释率值,以降低裂纹、气孔的生成,保证熔覆层的质量.

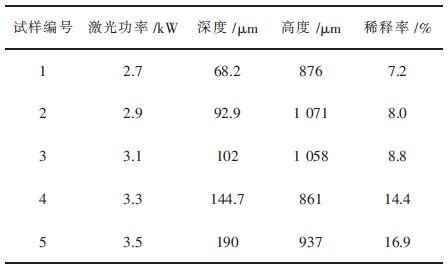

不同激光功率下测得熔覆层数据值和由式(1)计算所得的稀释率如表 2所示.

| 表2 不同功率下熔覆层的尺寸及稀释率 Table 2 Size of laser cladded coating and dilution rate with differen laser powers |

|

| 点击放大 |

由表 2可以看出,激光功率为2.7 kW时,熔覆层的稀释率最低,为7.2 %,随着激光功率的增加,熔覆层的稀释率与激光功率成正相关,当激光功率为3.5 kW时,稀释率最大,为16.9 %. 由表可2知在送粉速率Vf、扫描速度Vs及其它工艺参数一定的条件下,激光功率P增加,比能量E=P/DVs增加(D为光斑直径). 单位面积输入的激光能量的增加造成了更好的基材熔化,稀释率随比能量的增加而增加,所以稀释率增加.

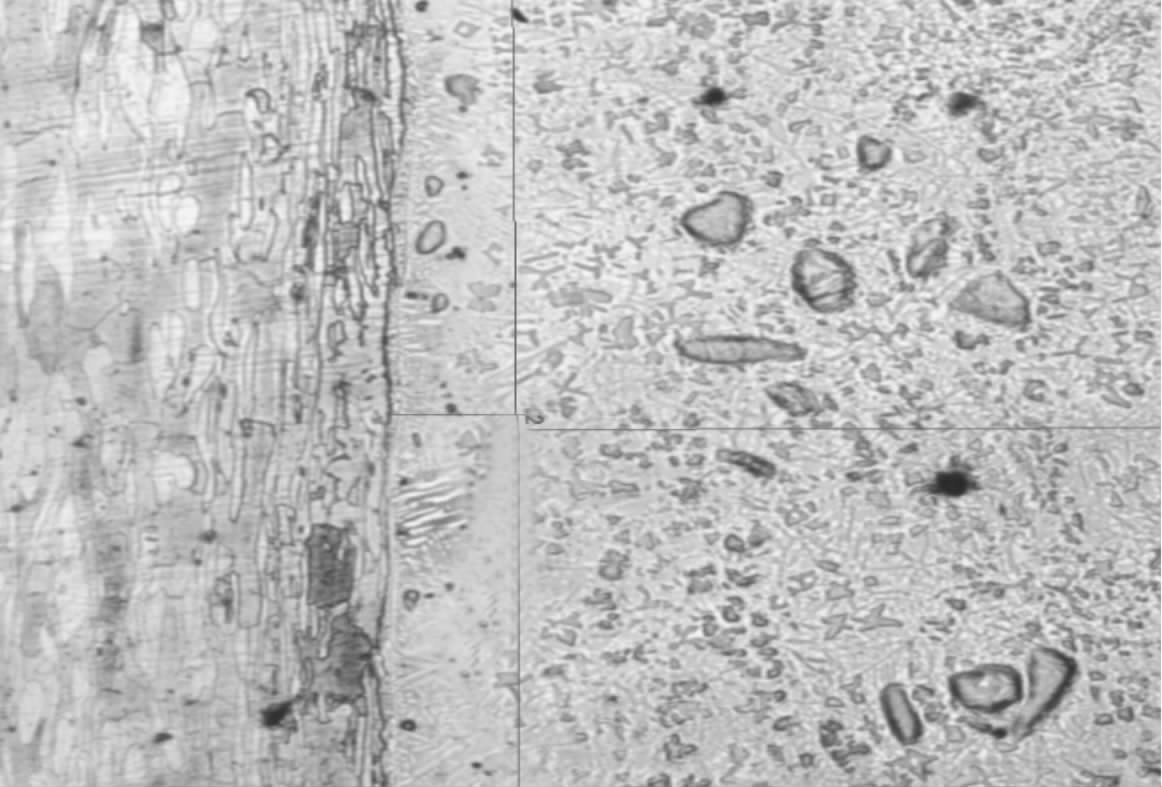

图 2所示为2.7 kW功率下激光熔覆后试样的SEM组织及能谱分析. 选试样横截面一区域进行区域扫描,所选区域位置(图 2左)以及区域扫描结果(图 2右). SEM组织与能谱分析显示,原合金粉末中Ni元素(表 1)含量约为60 %,而图 2中显示Ni元素的质量分数为41.40 %,而同为此区域Fe元素的含量由之前的15 %增加到29.94 %,此时Cr元素的含量由之前的16 %增加到25.90 %. 此说明在激光熔化过程中元素发生了互扩散,Fe元素形成面心立方晶格的γ-Fe固溶体,Ni、Cr元素形成Ni-Cr元素固溶体,Cr与C、B结合形成大量的铬硼化合物、铬碳化合物等,它们与γ-Ni固溶体形成共晶化合物,弥散分布于枝晶间.

|

| 图 2 熔覆层组织及能谱分析(激光功率2.7 kW) Fig. 2 Microstructure and EDS annlysis of cladding coating (laser power 2.7 kW) |

2.2 熔覆层耐腐蚀性能

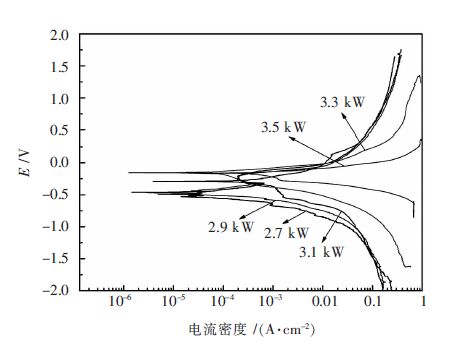

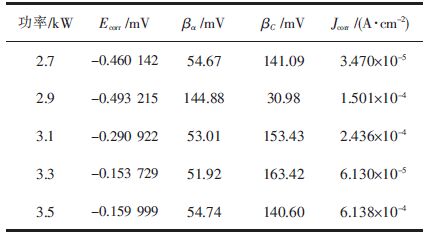

利用电化学综合测试仪,在质量分数为3.5 %NaCl溶液中对不同激光功率下的试样熔覆层进行腐蚀测试,测试后从5组试样熔覆层的电极化曲线(如图 3所示)得到试验结果(见表 3),并通过表 3所示的熔覆层耐腐蚀性能参数对5组熔覆层的耐腐蚀性进行对比.

|

| 图 3 不同激光功率下熔覆层电极化曲线 Fig. 3 Potentiodynamic polarization curves of laser cladding coating with different laser powers |

| 表3 不同激光功率下熔覆层耐腐蚀性能参数 Table 3 Corrosion resistance parameters of laser cladding coating with different laser powers |

|

| 点击放大 |

由图 3和表 3所示结果观察对比发现,激光功率为2.7 kW、2.9 kW时,熔覆层的自腐蚀电位(Ecorr)均在-0.46 mV左右;激光功率为3.3 kW、3.5 kW时,熔覆层的自腐蚀电位(Ecorr)均在-0.15左右,数值变化很小,而电流密度(Jcorr)却与激光功率的增大呈正相关,都增加了一个数量级,当激光功率为2.7 kW和3.3 kW时,电流密度数量级相同,都是在10-5数量级,但是激光功率为2.7 kW时在数值上更小;此外它们之间的自腐蚀电位还有较大差异:激光功率为3.3 kW比2.7 kW高出0.3 mV左右,因为腐蚀电流是由材料的溶解所造成的,腐蚀电流越小,材料的耐腐蚀性能越好,所以激光功率为2.7 kW熔覆层的耐腐蚀性强于3.3 kW的. 当激光功率从2.7~3.1 kW,自腐蚀电位升高0.17 mV左右,电流密度在相同数量级下,从2.9 kW时的1.501×10-4 A·cm-2升高至3.1 kW时的2.436×10-4 A·cm-2,电流密度升高0.9 mV左右. 因此,可以得出激光功率为2.7 kW时,材料中的腐蚀电流最小,为3.47×10-5 A·cm-2,这表明该激光功率下的熔覆层的耐腐蚀性能较好.

根据电化学腐蚀和化学腐蚀原理以及材料晶粒度对金属耐腐蚀性能的影响[7-9],激光功率参数的变化对熔覆层耐腐蚀性能的影响原因可解释为:在相同的激光扫描速度下,激光功率的增加必然导致激光功率密度的增加,激光功率密度对熔池熔体的对流强度有很大的影响,熔体对流强度的增加与功率密度的增加成正相关;在相同的外部条件下,激光功率越大,过冷度越大,在较大的过冷度条件下,熔覆层中的合金元素形成非自发晶核就会更容易,形核率提高,熔覆层显微组织更细小,这些都有利于成分的均匀. 显微组织细小,使得单位晶界上的杂质含量相对较低,组织成分均匀,降低了形成原电池的可能,从而降低熔覆层被电化学腐蚀的倾向. 再者,当晶粒尺寸减小时,熔覆层活性原子数目增加,熔覆层表面耐钝化能力增强,更易生成钝化膜[10]. 由前面的分析可知:随着激光功率的增加,稀释率也相对增加,基体中的元素在对流作用下更多的溶入熔覆层,这就相对地减少了熔覆层中具有抗腐蚀能力的Cr、Mo、N等元素,继而降低了熔覆层的耐腐蚀性能[11].

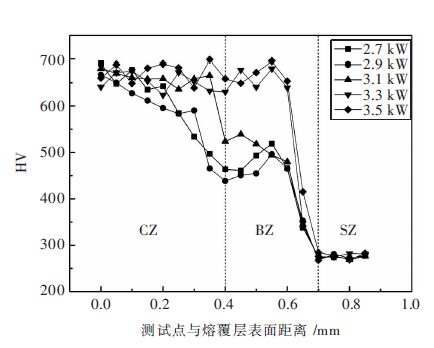

2.3 显微硬度沿熔覆层截面测量其显微硬度分布,测试点由熔覆层顶部向基材移动且点与点之间距离保持为50 μm. 图 4所示为9.8 N载荷作用下熔覆层显微硬度测试值曲线. 从图 4显微硬度曲线可看出,熔覆层可分为3个梯度区:熔覆区(CZ)、结合区(BZ)和基材(SZ)[12-14]. 图中所示在激光功率在2.7~3.1 kW范围时熔覆层显微硬度为650~690 HV,结合区的显微硬度为450~500 HV,都明显高于基材270 HV左右的硬度,由此可看出,显微硬度沿熔覆层厚度方向呈较明显的三梯度分布,靠近熔覆层表面显微硬度明显高于结合区和基材硬度. 这与熔覆层急速加热和冷却有关. 在结合区,较高温度和快速冷却会造成热应力和熔化区中可能存在少量扩散进来的合金元素,还有部分淬火现象导致基材硬度的升高,造成结合区硬度值的变化,说明此处存在部分未释放的残余应力[15]. 在激光功率为3.3~3.5 kW时,熔覆层表面硬度和结合区的硬度相差较小,结合区的硬度高于基材的,说明Ni、Cr固溶于基体中,加之Cr与基体中的C易于形成化合物,使结合区的组织得以强化.从此也可以看出在激光功率较高时,对流强度也随之增加,对流搅拌作用在熔池的上部和底部均存在,这使得熔覆层表面和结合区的固溶体组成元素发生了优化分布[16-17]. 熔覆区显微硬度的变化主要是由熔覆层内部显微组织变化引起的,熔覆层的显微硬度约是基材的1.7~2.5倍.

|

| 图 4 激光熔覆层显微硬度分布 Fig. 4 Microhardness distribution of laser clading coatings |

3 结 论

1) 熔覆层的稀释率随激光功率的增大而增大,稀释率由2.7 kW时的7.2 %增大到3.5 kW时的16.9 %,稀释率的增大表明熔池中熔体对流强度的增加,熔覆层与基体之间的元素发生了更多的对流扩散,这也影响到熔覆层耐腐蚀性能.

2) 伴随激光功率的增大,稀释率也相对增加,基体中的元素在对流作用下更多的溶入熔覆层,这就相对地减少了熔覆层中具有抗腐蚀能力的Cr、Mo、N等元素,继而降低了熔覆层的耐腐蚀性能.

3) 激光熔覆Ni基合金粉末材料具有较高的硬度,激光功率在2.7~3.1 kW间时,硬度值的分布特征明显,在熔覆层与基体之间有很窄的硬度梯度过渡区域-结合区,该结合区硬度约为基体硬度的1.7倍. 在3.3~3.5 kW时硬度波动较大,无明显的梯度变化,其熔覆层硬度约为基体硬度的2.5倍.

| [1] | 左铁钏. 高强铝合金的激光加工[M]. 北京: 国防工业出版社 , 2002 . |

| [2] | 邓居军, 刘政, 朱涛.激光熔覆铁基涂层工艺参数的研究[J]. 有色金属科学与工程,2015,6 (3):51–55. |

| [3] | 郑启中. 激光先进制造技术[M]. 武汉: 华中科技大学出版社 , 2002 . |

| [4] | 林继兴, 牛丽缓, 李光玉, 等.激光功率对球阀表面激光熔覆Co基合金涂层稀释率及耐腐蚀性能的影响[J]. 热加工艺,2014,43 (20):112–114. |

| [5] | 关振中. 激光加工工艺手册[M]. 北京: 中国计量出版社 , 1998 . |

| [6] |

ZHANG Z Y, LU X CH, HAN B L. Rare earth effect on the microstructure and wear resistance of Ni-based coatings[J].

Materials Science and Engineering, 2007,A454/455 :194–202. |

| [7] | 罗检, 张勇, 钟庆东, 等.晶粒度对一些常用金属耐腐蚀性能的影响[J]. 腐蚀与防护,2012,33 (4):349–352. |

| [8] | 杨胶溪, 文强, 李子阳, 等.添加Ni对激光熔覆CuAl10铜合金组织与性能的影响[J]. 中国激光,2015,42 (3):227–233. |

| [9] | 杨胶溪, 王志成, 王欣, 等.激光熔覆MoSi2复合涂层组织演变与性能研究[J]. 中国激光,2013,40 (12):58–64. |

| [10] | 石世宏, 傅戈雁.不锈钢表面激光熔覆层耐腐蚀研究[J]. 金属热处理,1999 (3):14–16. |

| [11] | 迟长军, 李宁, 薛建军.B30铜镍合金在海水中的电化学行为[J]. 材料保护,2009,42 (8):19–22. |

| [12] |

NAVAS C, CONDE A, FERNNDEZ B J, et al. Laser coatings to improve wear resistance of mould steel[J].

Surface and Coatings Technology, 2005,194 (1):136–142. DOI: 10.1016/j.surfcoat.2004.05.002. |

| [13] |

CHAO M, WANG W, LIANG E, et al. Microstructure and wear resistance of TaC reinforced Ni-based coating by laser cladding[J].

Surface & Coatings Technology, 2008,202 (10):1918–1922. |

| [14] | 鲁青龙, 王彦芳, 栗荔, 等.扫描速度对激光熔覆铁基非晶复合涂层组织与性能的影响[J]. 中国激光,2013,40 (2):111–116. |

| [15] | 何宜柱, 斯松华, 徐锟, 等.Cr3C2对激光熔覆钴基合金涂层组织与性能的影响[J]. 中国激光,2004,31 (9):1143–11148. |

| [16] | 彭亮.激光熔覆在曲轴修复中的应用[J]. 装备制造技术,2013 (1):135–136. |

| [17] |

CARCEL B, SERRANO A, ZMBRANO J, et al. Laser cladding of TiAl intermetallic alloy on Ti6Al4V process optimization and properties[J].

Phys Procedia, 2014,56 :284–293. DOI: 10.1016/j.phpro.2014.08.173. |

2016, Vol. 7

2016, Vol. 7