| W-4.9Ni-2.1Fe 高比重合金的摩擦磨损行为 |

b. 钨资源高效开发及应用技术教育部工程研究中心;

c. 国家钨与稀土产品质量监督检验中心,江西 赣州341000

b. Engineering Research Center of High-efficiency Development and Application Technology of Tungsten Resources, Ministry of Education, Jiangxi University of Science and Technology, Ganzhou 341000, China;

c. National Center of Quality Supervision and Inspection for Tungsten and Rare Earth Products, Ganzhou 341000, China

钨基高比重合金(WHAs)因具有高密度、高强度、高硬度、吸收射线能力强、导电导热性好、耐腐蚀性强以及良好的延展性等一系列优异的物理力学性能,使得其作为配重块、动能穿甲弹弹芯和屏蔽材料等,在国防工业、航空航天和民用工业等领域中得到广泛的应用,是一种非常重要的军民两用材料[1-3].

传统钨基高比重合金的制备是通过将合金粉末混合,经模压成型后再进行液相烧结而成. 液相烧结温度较高(通常在1 480~1 600℃之间),此时得到的钨颗粒尺寸粗大,一般在30~60 μm,因此合金性能低下[4]. 随着科学技术的迅猛发展,对钨合金的使用性能提出许多更高更新的要求,传统钨基高比重合金的性能已经无法满足现代材料向小型化、智能化、高集成、高密度存储与快速传输化的发展需求. 研究表明,钨晶粒的细化对于钨基高比重合金的综合性能,尤其是其穿甲“自锐”性能的提高效果显著[5-6]. 因此,高强韧、结构纳米化高比重钨合金的研究开发成为其最重要的发展方向[7-9]. 许多材料工作者尝试采用添加合金元素或者变形加工的方法来提高合金的某些性能和细化晶粒,但在全面改善其综合性能方面仍无突破性进展,大大限制其广泛应用[10-15]. 放电等离子体烧结(Spark Plasma Sintering,SPS)是通过在粉末颗粒之间施加脉冲电流进行加热和加压,从而实现材料烧结致密化,是一种新型的粉末热压烧结新技术. 具有加热均匀、升温速度快、烧结温度低、烧结时间短、冷却迅速、生产效率高、节能环保等独特优势[16-18],为获得细小均匀的组织、改善钨基高比重合金的性能提供一条全新的思路. 目前,已有部分学者尝试采用SPS技术制备高强韧、超细晶钨基高比重合金,但绝大部分研究仅仅局限于合金显微组织结构和力学性能方面[19-20],而对于合金在特殊用途过程中所必须具备的耐磨性能方面的研究则鲜有报道.基于此,论文作者重点研究球磨工艺对SPS W-4.9Ni-2.1Fe合金摩擦磨损特性的影响,为高强韧钨基高比重合金的研究开发提供翔实的基础数据和可靠的理论指导.

1 实 验实验采用微米级W、Ni、Fe元素粉末作为原料粉末,按W-4.9Ni-2.1Fe(质量分数,%)的成分配比进行机械预混合后,于QM-3SP04型球磨机中进行湿磨(无水乙醇环境),球磨时间为2~48 h,球磨罐材质为304不锈钢,球磨介质为硬质合金球,球料比为5∶1,转速为400 r/min,球磨过程中通入氩气以防止合金粉末氧化. 球磨后的合金粉末放入真空干燥箱中(70 ℃)进行干燥.

不同球磨工艺得到的合金粉末的致密化过程在SPS-10T-5型真空放电等离子体烧结系统(上海晨华电炉有限公司)上进行,具体烧结工艺如下:烧结温度为1 250 ℃,保温时间为5 min,烧结压力为35 MPa,温升率为100 ℃/min,每次烧结用粉量约20 g,烧结气氛为真空,真空度<10 Pa,烧结完成后随炉冷却.

采用阿基米德排水法精确测量试样的密度;于HR-150A型洛氏硬度计(济南华银试验仪器有限公司)上测量烧结合金的洛氏硬度;利用荷兰帕纳科Empyrean型衍射仪对不同球磨时间的合金粉末进行物相分析,管电流为30 mA,管电压为40 kV;使用HSR-2M型高速往复摩擦磨损试验机测量试样的摩擦磨损性能,加载载荷为700 g,往复长度为5 mm,加载时间为60 min.对偶摩擦副采用直径5mm的Si3N4球. 实验前,用超声波和酒精溶液清洗试样和摩擦副. 摩擦磨损试验后,采用NanoMap-500LS型扫描三维轮廓仪测量试验的磨痕轮廓(扫描距离1 000 μm,扫描速度100 μm/s),计算体积磨损量,并采用TM3030型扫描电子显微镜观察烧结后合金显微组织结构以及磨损后的表面组织和磨痕形貌.

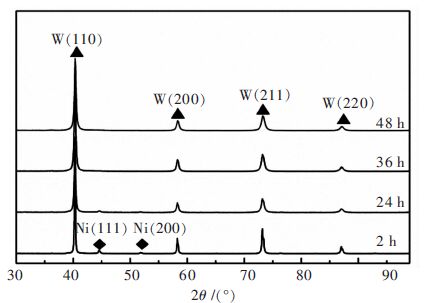

2 结果与讨论 2.1 物相分析图 1所示为经过不同球磨时间得到的合金粉末的XRD图谱. 从图 1中可以发现,当球磨时间较短(2 h)时,图谱中不仅存在主元素W的衍射峰,而且出现Ni、Fe元素的衍射峰,表明此时Ni、Fe元素仍以单质形式存在.当球磨时间为24 h时,Ni、Fe峰消失,仅存在W元素的衍射峰.同时可以发现,随着球磨时间的逐渐延长,W衍射峰强度逐渐降低并且产生明显的宽化,究其原因是由于Ni(Fe)溶入W晶格中形成W的过饱和固溶体,同时长时间的球磨过程使晶粒细化,晶粒内部产生严重的晶格畸变,最终导致Ni、Fe峰的消失和W峰衍射线条的宽化.

|

| 图 1 不同球磨时间的W-4.9Ni-2.1Fe 粉末的XRD 谱 Fig. 1 XRD patterns of W-Ni-Fe powders at different milling times |

2.2 显微组织观察

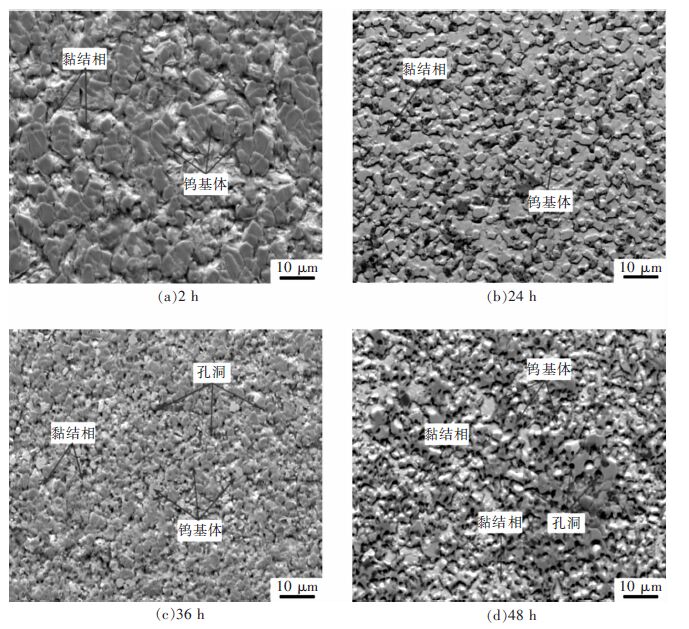

钨基高比重合金的微观组织是由黏结相Ni(Fe)固溶体包围着硬质相W颗粒所构成. W颗粒与W颗粒之间直接接触的地方是断裂最容易发生处. 因此,使黏结相均匀分布在W颗粒周围,减少W颗粒之间的直接接触,降低W-W颗粒连接度,是制备高强韧细晶钨合金的有效途径[21]. 图 2所示为经过不同球磨时间的W-4.9Ni-2.1Fe合金粉末SPS烧结态合金SEM形貌. 从图 2中可知,合金呈现出明显的固相烧结态组织,为黏结相和硬质相双相组织结构. 当球磨时间为2 h时,合金中的Ni(Fe)黏结相量相对较少且分布不均匀(图 2(a)). 原因主要有以下2点:一方面是由于球磨时间短,Ni、Fe元素仍以单质形式存在,未溶入W晶格中形成W的过饱和固溶体,这一点从XRD分析中可以得到印证;另一方面,SPS烧结时间和保温时间均很短,黏结相无法得到充分扩散,致使合金中的黏结相仅局部形成,而不能有效地将W颗粒包裹起来,最终导致W颗粒与黏结相分布极不均匀. 进一步观察可以看出,随着球磨时间的逐渐延长,黏结相分布趋于均匀化(图 2(b)~(d)),有效地避免了钨颗粒之间的直接接触.

|

| 图 2 球磨时间对SPS W-4.9Ni-2.1Fe 合金试样显微组织结构的影响 Fig. 2 SEM images of SPS W-4.9Ni-2.1Fe alloys at different ball milling times |

密度、硬度分析

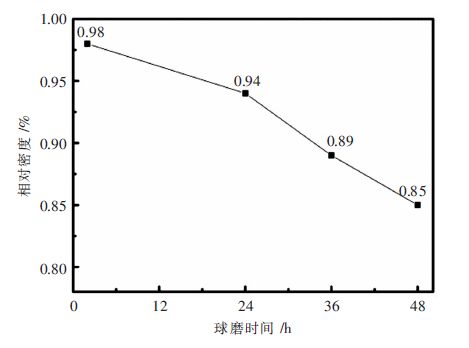

图 3所示为SPS烧结态合金试样的相对密度随球磨时间的变化曲线. 从图 3中可以看出,当球磨时间为2 h时,合金试样的相对密度最高,达98 %. 随着球磨时间的延长,球磨的破碎效应占据主导作用,粉末晶粒尺寸逐渐变细小,相应的比表面积显著增大,从而提高球磨粉末与空气之间的接触面积,导致粉末颗粒表面吸附大量的气体杂质.球磨时间越长,吸附效果越明显,吸附的气体杂质量越大. 吸附的气体杂质在随后的SPS烧结过程中无法完全脱除而残留在合金内部,形成闭孔隙,最终导致合金试样相对密度的降低. 同时,长时间的球磨还会使球磨罐的成分元素进入合金粉末当中,改变合金成分结构,从而影响合金粉末的性能. 因此,当球磨时间从2 h增加到48 h时,合金试样的相对密度从98 %下降至85 %,下降幅度约15 %.这充分表明适宜的球磨时间对获得高性能的细晶钨基高比重合金是至关重要的.

|

| 图 3 球磨时间对试样相对密度的影响 Fig. 3 Effect of milling time on relative density of samples |

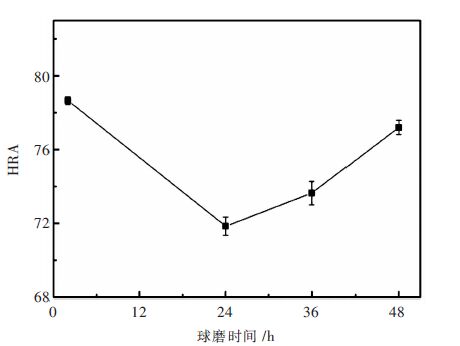

图 4所示为合金试样的洛氏硬度值随球磨时间的变化关系曲线. 从图 4中可以发现,经过高能球磨和SPS烧结后,试样硬度值较高,均明显大于70 HRA. 当球磨时间为2 h时,合金试样的硬度值最大,可达78.6 HRA,这种异常现象的产生可能与硬质合金研磨球中高硬度脆性相WC的脱落有关,这一点在Xiang D.P.的研究过程中也有类似发现[22]. 当球磨时间从24 h延长至48 h时,合金试样硬度值从71.4 HRA逐渐提高到77.3 HRA,增长幅度约7 %. 硬度值的这种变化规律与合金试样中W晶粒的细化程度是息息相关的. 随着球磨时间的延长,晶粒细化明显,硬度值相应增大. 但长时间的研磨,又会使合金粉末中的杂质元素和氧含量增大,阻碍烧结过程中烧结颈的形成和长大,使合金粉末致密化过程受阻,合金相对密度下降.

|

| 图 4 球磨时间对试样洛氏硬度值的影响 Fig. 4 Effect of milling time on Rockwell hardness of samples |

2.4 摩擦磨损行为分析

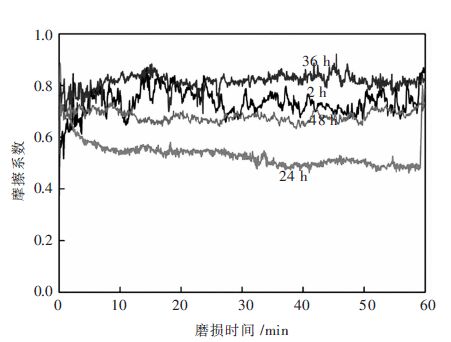

图 5显示的是不同球磨时间的SPS烧结态合金摩擦磨损系数随磨损时间的变化关系曲线. 从图 5中可以看出,随着球磨时间的延长,合金试样的摩擦系数呈现出先下降后升高的趋势,且当球磨时间为24 h时,合金试样的摩擦系数最低,其平均值仅为0.48. 此外,通过观察磨损曲线随时间的变化趋势可以发现,球磨2 h的SPS烧结态合金其摩擦系数随着磨损时间的延长出现较大波动,36 h和48 h的波动次之,而24 h的烧结态合金摩擦系数曲线波动最小,摩擦系数值比较稳定.

|

| 图 5 球磨时间对试样摩擦磨损系数的影响关系曲线 Fig. 5 Effect of milling time on friction and wear coefficient of sintered samples |

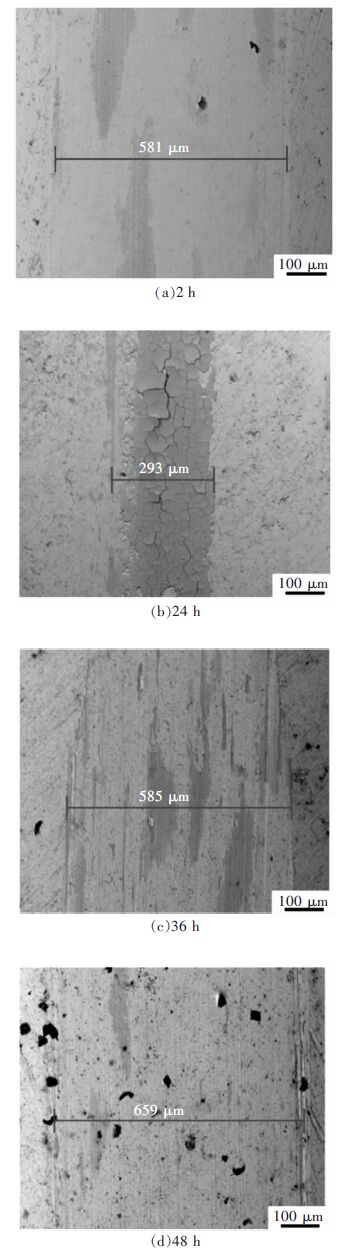

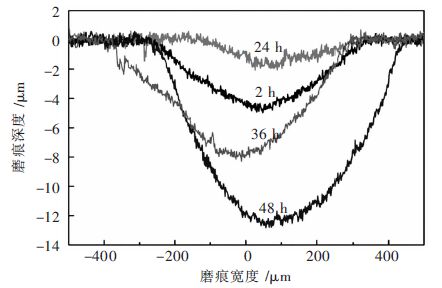

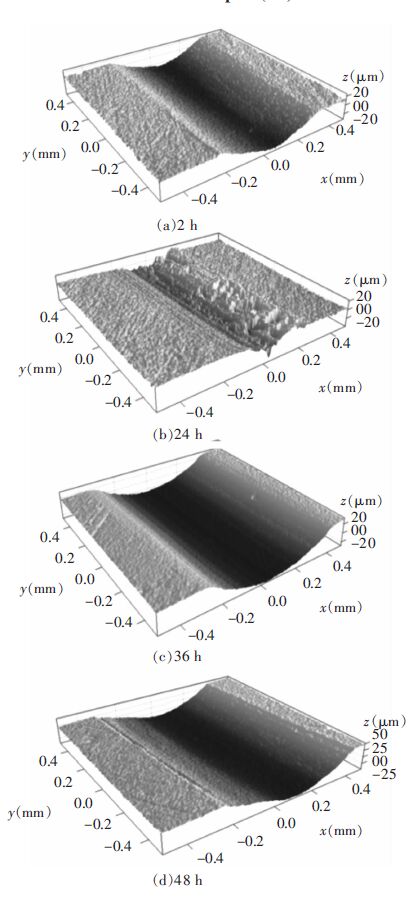

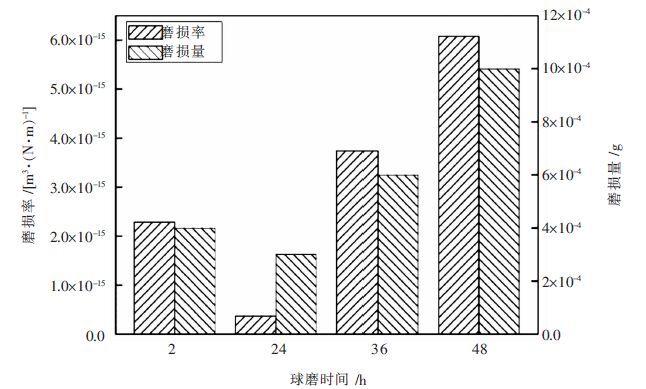

图 6所示为不同球磨时间的SPS烧结合金摩擦磨损试验后的磨损形貌SEM像. 由图 6可以明显看出球磨时间为24 h时,合金试样的磨痕宽度最窄,仅为293 μm,磨痕表面因长时间的摩擦,受磨损区域在接触应力作用下,表面产生裂纹,开始形成片状脱落,但只有少数区域脱落. 而相较于球磨24 h的合金试样磨痕形貌,球磨时间分别为2 h、36 h以及48 h的烧结合金,其磨痕宽度较大,分别为581 μm、585 μm和659 μm,明显大于球磨24 h的烧结合金,且其磨痕形貌存在明显犁皱而形成的沟槽.同时,通过磨痕的二维轮廓图和三维轮廓图(图 7、图 8所示)也可以看出,球磨2 h、36 h以及48 h的烧结合金在磨损1 h后具有较大的磨痕深度与宽度,表明其磨痕表面存在大量的脱落物.这些成片状脱落的表面材料,在压应力的作用下,不断被碾碎和沿运动方向被横推出摩擦区域,最终导致合金试样磨痕形貌表面出现较多的沟槽.通过对合金试样磨损1 h后的磨损率和磨损量进行精确测定和计算(图 9所示),可以看出不同球磨时间的合金试样的磨损率和磨损量的大小顺序为:48 h>36 h>2 h>24 h.综上,当球磨时间为24 h,合金试样具有最优异的耐磨性能.

|

| 图 6 球磨时间对试样摩擦磨损形貌影响 Fig. 6 Effect of milling time on friction and wear morphology of sintered samples |

|

| 图 7 球磨时间对试样磨痕深度的影响关系曲线(2D) Fig. 7 Effect of milling time on depth of wear scar of sintered samples (2D) |

|

| 图 8 球磨时间对试样磨痕深度的影响关系曲线(3D) Fig. 8 Effect of milling time on depth of wear scar of sintered samples (3D) |

|

| 图 9 球磨时间对试样磨损率和磨损量的影响关系曲线 Fig. 9 Effect of milling time on wear rate and wear mass of sintered samples |

分析认为,合金试样摩擦磨损行为的这种变化趋势主要和试样的相对密度、硬度、黏结相的量以及分布等因素有关.当球磨时间为2 h时,合金试样的相对密度较高,但黏结相的量相对较少,仅在局部生成,且分布极不均匀如图 2(a)所示,这大大增加W颗粒与W颗粒直接接触的几率,而W-W之间的界面结合强度很低,导致磨损曲线出现大的波动,致使合金试样的磨痕宽度和深度变大,耐磨性能下降. 当球磨时间延长至36 h和48 h时,合金粉末中的杂质元素和氧含量显著升高,SPS烧结试样无法有效致密化,合金材料相对密度降低,孔隙度较大如图 2(c)、2(d)所示. 大量闭孔隙的存在,一方面影响晶界和位错的滑移,使材料的塑性变形能力下降;另一方面,孔隙处一般为应力集中区,初始裂纹源易于在该处形成,在随后的摩擦磨损试验过程中,这些微裂纹会扩展成大的裂纹,导致磨损曲线产生较大的波动,并加速合金材料的摩擦磨损[23-24]. 当球磨时间为24 h时,既保证合金试样中粘结相的量和均匀分布,又不至于引入大量的杂质元素,引起合金成分的改变. 因此,合金试样显示出优异的耐磨性能.

3 结 论采用高能球磨和放电等离子体烧结技术制备W-4.9Ni-2.1Fe高比重合金,研究球磨工艺参数对合金摩擦行为的影响,得出如下结论:

1)球磨时间为2 h时,合金粉末中Ni、Fe元素仍以单质的形式存在;当球磨时间大于24 h时,Ni、Fe峰消失,仅存在W元素的衍射峰,Ni(Fe)溶入W晶格中形成W的过饱和固溶体,同时衍射峰出现明显宽化现象;

2)当球磨时间为2 h时,合金相对密度和硬度值较高,但黏结相量相对较少且分布不均匀;当球磨时间为36 h、48 h时,黏结相量较多且分布较为均匀,但过量杂质的引入容易造成合金成分的变化,使合金试样难以烧结致密化;

3)适量的球磨时间(24 h),既可以保证合金中粘结相的含量和均匀分布,又可以使合金成分不产生突变,因此合金拥有最优的耐摩擦磨损性能.

| [1] | 邹俭鹏, 张兆森.真空烧结制备90W-Ni -Fe高密度钨合金的性能与显微结构[J]. 中国有色金属学报,2013,23 (3):703–710. |

| [2] | 王广达, 杨海兵, 刘桂荣, 等.高比重合金变形加工研究进展[J]. 粉末冶金技术,2014,32 (3):221–225. |

| [3] |

LI X Q, HU K, QU S G, et al. 93W-5.6Ni-1.4Fe heavy alloys with enhanced performance prepared by cyclic spark plasma sintering[J].

Materials Science and Engineering A, 2014,599 :233–241. DOI: 10.1016/j.msea.2014.01.089. |

| [4] |

KIRAN U R, PANCHAL A, SANKARANARAYANA M, et al. Effect of alloying addition and microstructural parameters on mechanical properties of 93 % tungsten heavy alloys[J].

Materials Science and Engineering A, 2015,640 :82–90. DOI: 10.1016/j.msea.2015.05.046. |

| [5] |

LU W R, GAO C Y, KE Y L. Constitutive modeling of two-phase metallic composites with application to tungsten-based composite 93W-4.9Ni-2.1Fe[J].

Materials Science and Engineering A, 2014,592 :136–142. DOI: 10.1016/j.msea.2013.11.007. |

| [6] | 范景莲, 黄伯云, 汪登龙, 等.纳米昌难熔金属高密度钨合金的研究现状及应用发展前景[J]. 粉末冶金技术,2001 (4):238–241. |

| [7] | 逯庆国, 李明利, 周宇松, 等.W-Ni-Fe系纳米复合粉体的制备工艺研究[J]. 兵器材料科学与工程,2011,34 (2):90–92. |

| [8] |

HU K, LU X Q, QU S G, et al. Effect of heating rate on densification and grain growth during spark plasma sintering of 93W-5.6Ni-1.4Fe heavy alloys[J].

Metallurgical and Materials Transactions A, 2013,44 (9):4323–4336. DOI: 10.1007/s11661-013-1789-5. |

| [9] |

YAN J W, ZHOU J C, TIAN L, et al. Fabrication of nano-crystalline W-Ni-Fe alloy with Mo and rare earth element additives[J].

Transactions of Nonferrous Metals Society of China, 2005,15 (3):571–576. |

| [10] | 赵慕岳, 王伏生, 孙志雨.我国钨基高比重合金发展的回顾[J]. 有色金属科学与工程,2013,4 (5):1–5. |

| [11] |

MA Y Z, ZHANG J J, LIU W S, et al. Microstructure and dynamic mechanical properties of tungsten-based alloys in the form of extruded rods via microwave heating[J].

Internal Journal of Refractory Metals and Hard Materials, 2014,42 (1):71–76. |

| [12] |

XU Y G, WANG L L, WU Z W. Influence of the temperature on ultimate strength of 93WNiFe alloy[J].

Advanced Materials Research, 2013 (706/707/708):134–137. |

| [13] |

LU W R, GAO C Y, KE Y L. Constitutive modeling of two-phase metallic composites with application to tungsten-based composite 93W-4.9Ni-2.1Fe[J].

Materials Science and Engineering A, 2014,592 :136–142. DOI: 10.1016/j.msea.2013.11.007. |

| [14] |

LIU H Y, CAO S H, ZHU J, et al. Densification, microstructure and mechanical properties of 90W-4Ni-6Mn heavy alloy[J].

International Journal of Refractory Metals and Hard Materials, 2013 (37):121–126. |

| [15] |

DURLU N, CALISKAN N K, BOR S. Effect of swaging on microstructure and tensile properties of W-Ni-Fe alloys[J].

International Journal of Refractory Metals and Hard Materials, 2014,42 (1):126–131. |

| [16] |

ZHANG X H, LI X X. Characteristics of alumina particles in dispersion-strengthened copper alloys[J].

International Journal of Minerals, Metallurgy and Materials, 2014,21 (11):1115–1119. DOI: 10.1007/s12613-014-1016-4. |

| [17] | 梅雪珍, 贾成厂, 尹法章, 等.W-Ni-Fe高比重合金的SPS烧结行为[J]. 北京科技大学学报,2007,29 (5):475–478. |

| [18] | 张雪辉, 林晨光, 崔舜, 等.SPS制备Al2O3-弥散强化铜合金及其显微组织[J]. 材料热处理学报,2013,34 (11):1–5. |

| [19] |

XIANG D P, DING L, LI Y Y, et al. Fabricating fine-grained tungsten heavy alloy by spark plasma sintering of low-energy ball-milling W-2Mo-7Ni-3Fe powders[J].

Materials Science and Engineering A, 2013,578 (31):18–23. |

| [20] |

SHONGWE M B, DIOUF S, DUROWOJU M O, et al. A comparative study of spark plasma sintering and hybrid spark plasma sintering of 93W-4.9Ni-2.1Fe heavy alloy[J].

International Journal of Refractory Metals and Hard Materials, 2015,55 :16–23. |

| [21] | 刘卫强, 岳明, 姜涛, 等.放电等离子烧结W-Ni-Fe合金的显微组织与性能研究[J]. 功能材料,2004,35 (增刊1):3019–3021. |

| [22] |

XIANG D P, DING L, LI Y Y, et al. Preparation of fine-grained tungsten heavy alloys by spark plasma sintered W-7Ni-3Fe composite powders with different ball milling time[J].

Journal of Alloys and Compounds, 2013,562 (12):19–24. |

| [23] |

HE Y J, WINNUBST L, BURGGRAAF A J, et al. Grain-size dependence of sliding wear in tetragonal zirconia polycrystals[J].

Journal of the American Ceramic Society, 1996,79 (12):3090–3096. DOI: 10.1111/jace.1996.79.issue-12. |

| [24] |

ZUM G K H, BUNDSCHUH W, ZIMMERLIN B. Effect of grain size on friction and sliding wear of oxide ceramics[J].

Wear, 1993,93 (162/163/164):269–279. |

2016, Vol. 7

2016, Vol. 7