| 超快速冷却条件下Ti 微合金钢中纳米碳化物及其强化作用 |

2. 东北大学轧制技术及连轧自动化国家重点实验室, 沈阳 110819;

3. 北京科技大学材料科学与工程学院, 北京 100083

2. The State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China;;

3. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China

微合金钢是在普通碳素钢的基础上加入微合金元素(Ti、Nb等)的一种高性能钢材,已广泛应用于车辆、建筑、铁路等国民经济的各行各业,甚至军用舰艇、航空航天、国防工业等众多领域[1]. 近年来,微合金钢的强韧化一直是材料研究和发展的重要方向[2-3]. Ti、Nb等微合金元素在钢铁材料中主要起到析出强化等作用[4-6]. 尽管Nb是析出强化元素的最佳选择,但由于其属于我国稀缺资源,故限制其作为析出强化元素的大量应用. 相对而言,我国具有丰富的Ti资源,随着冶金技术水平的提高,Ti微合金钢已成为重要的发展方向.

针对Ti微合金钢中的纳米碳化物,国内外进行了大量研究. Chen[7]在无变形条件下对碳化物在铁素体中的析出行为进行实验室研究,发现相间析出与晶内析出在同一铁素体晶粒内可同时存在. Jang[8]采用第一性原理计算(Ti、M)C的晶格常数和形成能,其计算结果与钢中纳米碳化物析出行为一致.近年来,日本JFE钢铁公司[9]更是在Ti微合金钢的生产中取得突破,采用0.04 %C-1.5 %Mn-0.09 %Ti-0.2 %Mo的成分体系,利用析出强化方式成功开发出780 MPa级汽车用板带钢. 然而,目前大多数研究只对纳米碳化物析出相做了定性分析,而对析出相类型、尺寸、数量、分布等特征的定量研究尚有待深入,且对其强化作用的贡献亦无深入分析.

文章针对超快速冷却条件下(轧制冷却速度高达64 ℃/s)的Ti微合金钢,采用甲醇体系非水溶液无损电解提取技术获得Ti微合金钢中的纳米碳化物,在此基础上,采用化学相分析、X射线小角散射及透射电镜明确纳米碳化物的物相组成、粒度分布及形貌特征;同时,计算析出强化增量,并初步探讨基于纳米析出物定量分析的综合强化机理.

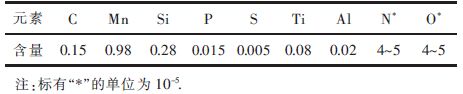

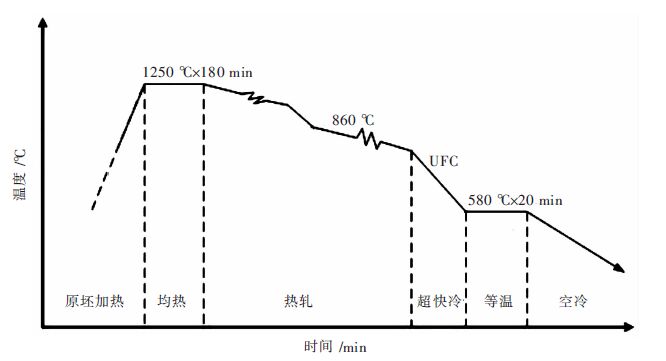

1 实 验轧制用Ti微合金钢的化学成分如表 1所列,将其放置于1 250 ℃的电阻炉中保温3 h后,在Ф450 mm辊式热轧机组和超快速冷却装置上通过7道次热轧试验将钢坯厚度由100 mm轧制至12 mm,轧制工艺流程如图 1所示.

| 表1 Ti 微合金钢的化学成分/(质量分数袁%) Table 1 Chemical composition of Ti microalloyed steel /(mass fraction, %) |

|

| 点击放大 |

|

| 图 1 轧制工艺流程 Fig. 1 Diagram of rolling process |

Ti微合金钢轧制完成后,分别在距表层1 mm和6 mm处切取金相试样,经磨抛后,采用4 %的硝酸酒精溶液腐蚀约15 s,对其显微组织进行观察.同时,将试样加工成标准拉伸试样,采用万能拉伸试验机进行拉伸试验.此外,按照Fu[1]使用的甲醇体系非水熔液无损电解提取技术将纳米碳化物从组织中电解出来,并结合化学相分析、X射线小角散射及透射电镜等检测方法[10],获得纳米碳化物的物相组成、粒度分布及形貌特征.

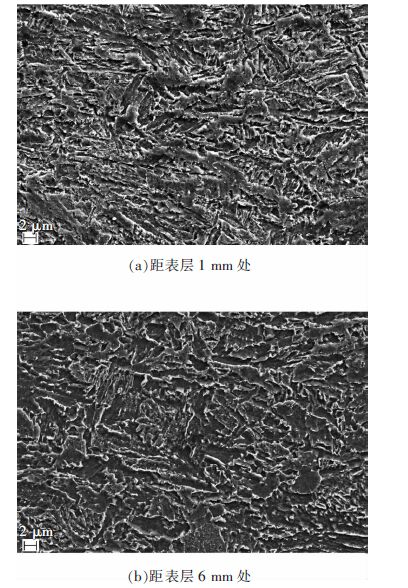

2 结果及分析 2.1 显微组织及力学性能超快速冷却条件下,Ti微合金钢中距表层1 mm和6 mm处的显微组织如图 2所示. Ti微合金钢中距表层1 mm和6 mm处的晶粒组织均很细小,平均晶粒尺寸约为5.0 μm至6.5 μm.整体而言,两者显微组织均以针状铁素体为主,亦还有少量的粒状贝氏体和羽毛状贝氏体组织. 铁素体大部分被显著拉长,晶界模糊,相互交错,组织细化程度较高;同时,每个晶粒都有各自的生长方向,呈混杂分布状态.

|

| 图 2 超快速冷却条件下Ti 微合金钢的显微组织 Fig. 2 Microstructure of Ti microalloyed steel produced by ultra fast cooling process |

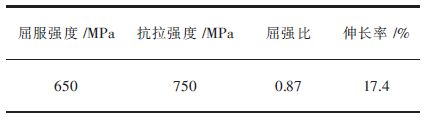

超快速冷却条件下Ti微合金钢的屈服强度、抗拉强度和拉伸率的试验结果见表 2. 由表 1可知,该试验条件下的Ti微合金钢屈服强度高达650 MPa,相比于国内类似成分钢种Q345的强度有较大幅度提高,但其伸长率相对较低.

| 表2 超快速冷却条件下Ti 微合金钢的力学性能 Table 2 Mechanical properties of Ti microalloyed steel produced by ultra fast cooling process |

|

| 点击放大 |

屈服强度取决于组织结构,由上述显微结构可知,在超快速冷却条件下,Ti微合金钢的晶粒组织较为细小,硬相粒状贝氏体组织与软相铁素体组织的结合具有阻止裂纹源产生、扩展和应力集中的作用,故本研究试验条件下的Ti微合金钢具有相对较高的塑韧性.

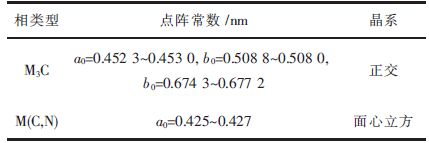

2.2 纳米碳化物针对无损电解方法获得的Ti微合金钢中纳米析出物,采用化学相分析考察纳米析出相的结构参数、M3C及MC中各元素占钢的质量分数,测试结果分别见表 3、表 4. Ti微合金钢中的纳米碳化物主要为M3C类型的(Fe0.984Mn0.016)3C,其在钢中的质量分数达到了1.555 3 %;而M(C,N)类型的Ti(C0.672N0.328)在钢中的质量分数仅为0.033 8 %.超快速冷却条件下,前者是后者的46倍,远高于其他工艺条件[11-12],表明超快速冷却条件可强化M3C类型纳米碳化物的析出行为.

| 表3 析出相结构参数 Table 3 Structural parameters of precipitates |

|

| 点击放大 |

| 表4 M3C 及MC 中各元素占钢的质量分数 Table 4 Element mass fraction of M3C and MC in steel |

|

| 点击放大 |

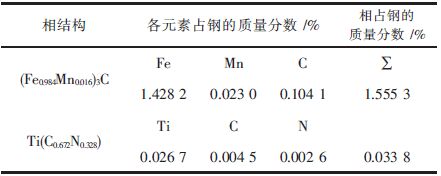

采用X射线小角散射进一步考察M3C及MC类析出物的粒度分布,结果见表 5.整体而言,M3C类析出物的平均粒度为76.06 nm,而MC类析出物的平均粒度约为前者2倍,高达133.95 nm.Ashby-Orowan修正模型表明[13]:平均粒径大于40 nm的纳米碳化物对析出强化贡献不大.因此,对于M3C及MC类析出物而言,具有主要析出强化作用的小于36 nm析出相的质量分数分别为21.54 %和24.22 %,二者较为接近. 然而,由于M3C类析出物所占钢的质量分数较大,故Ti微合金钢的析出强化作用仍以M3C类析出物的强化作用为主,但不可忽略MC类析出物的影响.

| 表5 M3C 及MC 类析出物的粒度分布 Table 5 Size distribution of M3C and MC precipitates |

|

| 点击放大 |

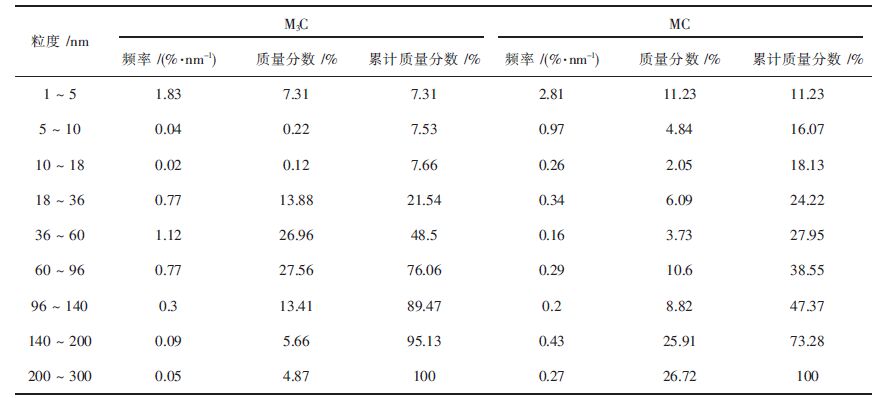

在采用无损电解提取技术获取纳米碳化物,并利用化学相分析明确其物相特征的基础上,为明晰TiC及FexC类析出物的形貌特征,对其进行透射电镜表征. 钢中TiC析出物颗粒的透射电镜明场像、高分辨像及其电子衍射图谱如图 3所示. 从图 3可以看出,通过无损电解提取技术,可获得大量粒径在10~200 nm不等、呈四边形结构的TiC析出物颗粒.TiC析出物形貌大体呈现四边形的原因为:当奥氏体开始析出碳氮化物时,在界面能的作用下,析出物基本保持球形,随着析出物的不断长大,界面能逐渐失去主导地位,此时界面上的台阶处将成为新扩散来的原子的最佳附着反应位置,使得析出物逐步转变为四边形.

|

| 图 3 钢中TiC 析出物的透射电镜图像 Fig. 3 TEM images of TiC precipitate |

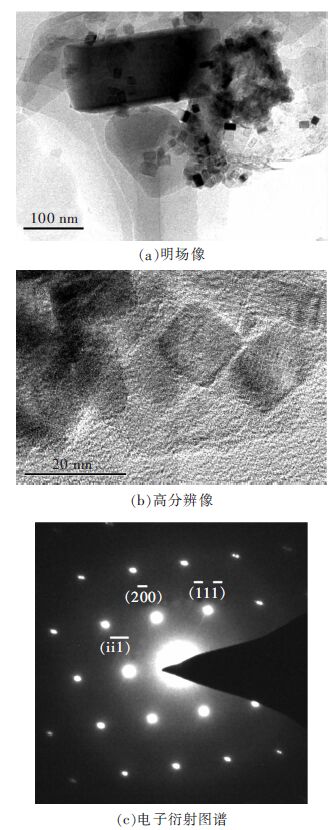

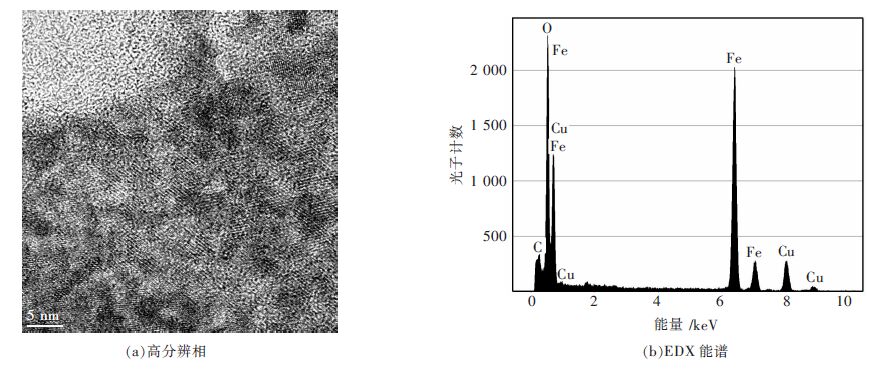

钢中FexC析出物颗粒的高分辨相及其典型的EDX能谱分别如图 4所示. 从图 4可以看出,通过无损电解提取技术,可获得大量粒径在10 nm以下、呈不规则形貌的FexC析出物颗粒. 同时,需要说明的是,如前文所述,相比于TiC析出物,FexC析出物的粒度更为细小,表面能极高,故其团聚现象较为明显,使得其形貌辨识度相对较差.

|

| 图 4 钢中FexC 析出物的透射电镜像 Fig. 4 TEM images of FexC precipitate |

2.3 析出强化作用

析出强化是通过钢中弥散分布的细小析出相,与位错发生交互作用而提高钢强度的强化方式. 根据位错与析出相交互作用的差异,析出强化表现出2种不同的强化机制:一是析出相尺寸较小,位错运动切割质点造成共格应变的切割机制,其计算公式如式(1)所示[14-15];二是析出相尺寸较大,位错运动绕过质点造成共格关系完全破坏的绕过机制,其计算公式如式(2)所示[13].

| ${{\tau }_{p}}=\frac{1.1}{\sqrt{2AG}}\times \frac{{{\gamma }^{3/2}}}{{{b}^{2}}}\times {{d}^{1/2}}{{f}^{1/2}}$ | (1) |

式(1)中,τp为切割机制析出强化对钢屈服强度的贡献,MPa;A为位错线张力函数;G为切变弹性模量,806 590 MPa;γ为析出相与基体的界面能,0.5~1 J/m2;b为位错的伯格斯矢量,2.48×10-4 μm;d为析出相粒子直径,μm;f为析出相体积分数,%.

| ${{\sigma }_{p}}\frac{5.9\sqrt{f}}{d}\times \ln \left( \frac{d}{b} \right)$ | (2) |

式(2)中,σp为绕过机制析出强化对钢屈服强度的贡献,MPa;b为位错的伯格斯矢量,2.48×10-4 μm;d为析出相粒子直径,μm;f为析出相体积分数,%.

当析出强化作用由切割机制向绕过机制转变时,存在一个临界转换尺寸.经计算可知,FexC的临界转换尺寸为4.7~10 nm,而TiC的临界转换尺寸为1.5~6 nm[1]. 因此,对于FexC析出物而言,小于10 nm粒子的强化作用采用切割机制计算,而大于10 nm粒子的强化作用采用绕过机制计算;对于TiC析出物而言,不同粒度的强化作用均采用绕过机制计算.

如前所述,由于平均粒径大于40 nm的纳米碳化物对析出强化贡献不大,故本研究只考虑36 nm以内的纳米碳化物对析出强化的贡献.不同粒度范围的FexC和TiC析出物对Ti微合金钢析出强化贡献的计算结果如表 6所列. 由表 6可知,Ti微合金钢中FexC及TiC析出物均起到显著的析出强化作用,二者析出强化增量分别为243.8 MPa和63.1 MPa,析出强化总增量达到306.9 MPa. 然而,尽管FexC析出强化增量远大于TiC析出强化增量,但值得注意的是,钢中每增加0.01 %(指质量分数)的TiC析出物(<40 nm)可大幅贡献强化增量77.1 MPa,而每增加0.01 %(指质量分数)的FexC析出物(<40 nm)仅贡献强化增量7.3 MPa,这表明通过工艺调整强化TiC的析出行为,在提高钢屈服强度方面具有重要潜力.

| 表6 不同粒度纳米碳化物对析出强化的贡献 Table 6 Contribution of different sizes of nano-carbide precipitate to yield strength |

|

| 点击放大 |

2.4 综合强化机理

关于钢的综合强化机理,目前有两大主流观点[14]:其一为单一强化机理,其二为强化机理的加和法则.经过近年来的发展,国内已逐渐认同傅杰教授提出的“钢综合强化机理的修正加和法则”[1-3],即钢的屈服强度等于细晶强化、固溶强化与析出强化之和.

细晶强化是通过细化晶粒使晶界所占比例增高而阻碍位错滑移和塑性变形的一种强化方式,其强化增量可采用式(3)[16]计算,式(3)中d为有效晶粒尺寸,单位为μm.

| ${{\sigma }_{g}}=600{{d}^{-1/2}}$ | (3) |

固溶强化是合金元素固溶于基体相中形成固溶体的一种强化方式,低碳钢中固溶强化增量可采用式(4)[17]计算,式(4)中[M]为钢中固溶元素M的质量分数,K为取决于基体及溶质元素性质的常数.

| ${{\sigma }_{s}}=K\left[ M \right]$ | (4) |

按照综合强化机理的修正加和法则计算的钢屈服强度与实际值的比较如表 7所列. 整体而言,Ti微合金钢屈服强度的理论计算值与实测值结果较为符合,表明本研究计算的纳米碳化物析出强化增量结果具有可参考性. 同时,Ti微合金钢的主要强化机制为析出强化和细晶强化,且析出强化效果更为明显. 这进一步说明,在细晶强化日益达到极限的背景下,如何促进析出强化是提高微合金钢强度的重要研究方向.

| 表7 钢屈服强度计算值与实测值的比较/MPa Table 7 Comparison of steel yield strength between calculation and measurement /MPa |

|

| 点击放大 |

3 结 论

1)超快速冷却条件下,Ti微合金钢的显微组织以针状铁素体为主,伴有少量粒状贝氏体和羽毛状贝氏体,屈服强度高达650 MPa,相比于类似成分钢种,其屈服强度大幅提高.

2)Ti微合金钢中存在大量纳米尺寸的FexC、TiC析出物,二者平均粒度分别为76.06 nm和133.95 nm,同时,超快速冷却条件强化了FexC的析出行为,使得其在钢中的质量分数高达1.555 3 %.

3)Ti微合金钢中FexC及TiC的析出强化增量分别为243.8 MPa和63.1 MPa,尽管前者对钢屈服强度的贡献高于后者,但钢中每增加0.01 %(指质量分数)的TiC析出物(<40 nm)可大幅贡献强化增量77.1 MPa,远高于FexC析出物(<40 nm)的强化贡献增量,表明通过工艺调整强化TiC的析出行为,在提高钢屈服强度方面具有重要潜力.

| [1] |

FU J, LI G, MAO X, et al. Nanoscale cementite precipitates and comprehensive strengthening mechanism of steel[J].

Metallurgical and Materials Transactions A, 2011,42 (12):3797–3812. DOI: 10.1007/s11661-011-0767-z. |

| [2] |

SHIGA C, HIRAOKA K. Development of high-strength steel in STX-21 project and associated tasks[J].

Welding Technique, 1998 (7):81–87. |

| [3] | 傅杰, 李光强, 于月光, 等.基于纳米铁碳析出物的钢综合强化机理[J]. 中国工程科学,2011,13 (1):31–42. |

| [4] |

CHARLEUX M, POOLE W J, MILITZER M, et al. Precipitation behavior and its effect on strengthening of an HSLA-Nb/Ti steel[J].

Metallurgical and Materials Transactions A, 2001,32 (7):1635–1647. DOI: 10.1007/s11661-001-0142-6. |

| [5] | 付俊岩.Nb微合金化和含铌钢的发展及技术进步[J]. 钢铁,2006,40 (8):1–6. |

| [6] | 雍岐龙, 吴宝榕, 白埃民, 等.铌微合金钢中碳氮化铌化学组成的计算与分析[J]. 钢铁研究学报,1990,2 (2):37–42. |

| [7] |

CHEN C Y, YEN H W, KAO F H, et al. Precipitation hardening of high-strength low-alloy steels by nanometer-sized carbides[J].

Materials Science and Engineering: A, 2009,499 (1):162–166. |

| [8] |

JANG J H, LEE C H, HEO Y U, et al. Stability of (Ti, M) C (M=Nb, V, Mo and W) carbide in steels using first-principles calculations[J].

Acta Materialia, 2012,60 (1):208–217. DOI: 10.1016/j.actamat.2011.09.051. |

| [9] |

SETO K, FUNAKAWA Y, KANEKO S. Hot rolled high strength steels for suspension and chassis parts “NANOHITEN” and “BHT Steel”[J].

JFE Technical Report, 2007 (10):19–25. |

| [10] | 李冬玲, 方建锋, 刘庆斌, 等.X-射线小角散射法测定钢铁及合金中析出相的粒度[J]. 冶金分析,2008,28 (3):1–8. |

| [11] | 霍向东, 毛新平, 吕盛夏, 等.CSP 生产 Ti 微合金化高强钢中纳米碳化物[J]. 北京科技大学学报,2011,33 (8):941–946. |

| [12] | 吴华杰, 傅杰, 刘阳春.微合金高强度钢纳米级析出相的分析[J]. 特殊钢,2006,27 (4):19–21. |

| [13] |

GLADMAN T. Second phase particle distribution and secondary recrystallisation[J].

Scripta Metallurgica et Materialia, 1992,27 (11):1569–1573. DOI: 10.1016/0956-716X(92)90146-6. |

| [14] | 雍岐龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社 , 2006 . |

| [15] | PICKINGF B, 刘嘉禾. 钢的组织与性能[M]. 北京: 科学出版社 , 1999 . |

| [16] |

TAKAKI S. Relation between yield strength and microstructural factors-On the additional law of strengthening mechanisms[J].

Tetsu to Hagane-Journal of the Iron and Steel Institute of Japan, 2008,94 (5):A304–A309. |

| [17] |

DUTTA B, Sellars C M. Strengthening of austenite by niobium during hot rolling of microalloyed steel[J].

Materials Science and Technology, 1986,2 (2):146–153. DOI: 10.1179/mst.1986.2.2.146. |

2016, Vol. 7

2016, Vol. 7