| ISA 炉余热锅炉水平烟道流场、温度场优化模拟 |

2. 北京科技大学冶金与生态工程学院,北京 100083;

3. 赞比亚谦比希铜冶炼有限公司,基特韦 POB23558

2. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. Chambishi Copper Smelt Co. Ltd., Kitwe POB23558, Zambia

余热锅炉是工业上回收烟气余热的重要设备,依据辐射换热和对流换热原理,余热锅炉能够将高温烟气的热量转化为冷却介质的能量,用于发电或供热,从而实现能量的二次利用[1-3]. 余热锅炉换热能力的发挥,与其烟道内部温度场的分布密切相关[4]. 然而,工业炉气成分复杂,常含有腐蚀性组元(如SO2),温度场的不合理分布不仅影响换热,更有可能引发低温腐蚀[5],影响设备的正常运转与安全. 但是,余热锅炉设备庞大,烟道内部环境恶劣,实时监测烟气的流场与温度场,并不现实[6].

通过数值模拟的办法,建立起余热锅炉内部烟气流动的模型,不仅可以直观地观察流场与温度场的分布情况,而且可以得到详实的物理数据,发现潜在的问题[7]. 此外,通过改变模型相关参数,还能预报锅炉内部流场与温度场的变化情况,对生产工艺的调整提供参考和指导[8].

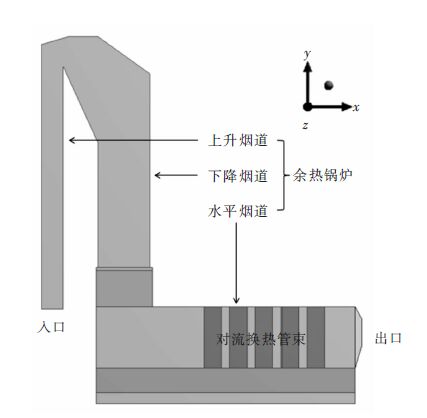

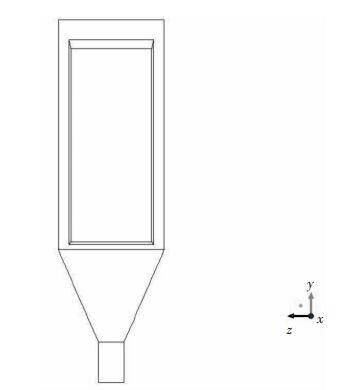

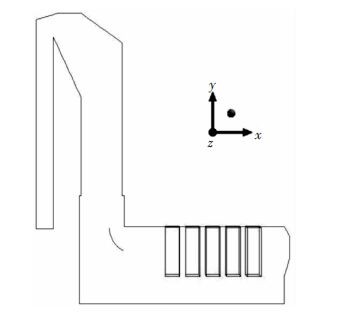

1 研究对象某炼铜企业采用三段式余热锅炉作为回收艾萨(ISA)炼铜炉高温尾气余热的设备,其余热锅炉炉型如图 1所示.

|

| 图 1 余热锅炉正视图 Fig. 1 Front view of WHB |

该结构余热锅炉从换热形式的角度可以简单分为2个部分:上升烟道和下降烟道组成的辐射换热区,以及水平烟道内的对流换热区. 所谓辐射换热区,指的是烟道四壁包覆有一排外径38 mm的冷却水管,通过吸收流经其中的高温(锅炉入口处烟温可达1 200 ℃)烟气的辐射热量对其进行冷却.

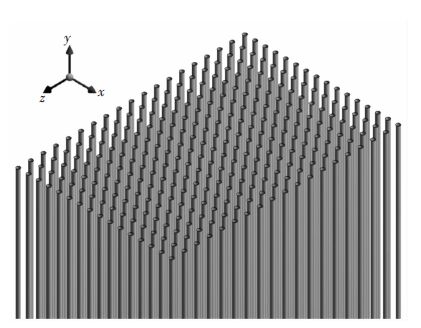

经过辐射换热区的初步冷却,高温烟气的温度已经降低到610 ℃(设计值)左右,此时辐射换热的效率已经很低,锅炉回收烟气余热的主要形式开始由辐射换热向对流换热进行转变. 为此,ISA炉余热锅炉在水平烟道中沿气流走向依次布置5组对流换热管束(其结构由图 2示意),通过烟气与换热管束的接触,进行强制对流换热,充分利用烟气携带的余热资源.

|

| 图 2 对流管束结构示意 Fig. 2 Sketch of convection bank structure |

然而,对该ISA炉余热锅炉的结构而言,下降烟道与水平烟道呈垂直关系,烟气由下降烟道进入水平烟道后,由于惯性作用,气流主体难以实现迅速改变流向,而是顺势向下,从对流换热区下方“绕道而行”,严重影响锅炉对流换热能力的发挥,降低了余热锅炉的功率. 作者试图通过设置导流装置,强制改变烟气流向,引导锅炉水平段流场分布,进而影响温度场分布,提高水平段换热能效利用率.

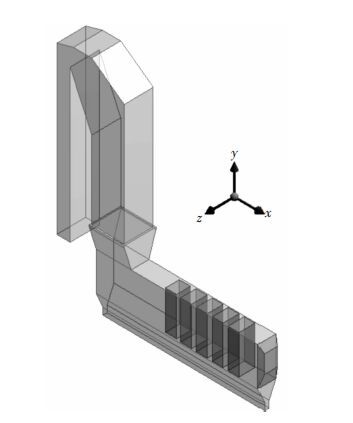

2 模型建立 2.1 几何模型锅炉整体十分庞大,水平方向、竖直方向的全尺寸可达30 m,而烟道内壁上的冷却水管外径却只有38 mm,相差3个数量级,这样大的尺寸跨度对网格的划分要求甚高.此外,除主要结构部件以外,炉壁上还开有各种门、孔以及诸多附属件,结构相当复杂.无论是从模拟成本还是研究对象上来看,建模过程中,合理的简化是非常必要的.

为此,对锅炉几何模型的建立,做以下几点约定:

1)所有尺寸取整数(以mm为单位),四舍五入;

2)忽略由于漏风造成的烟气流量的增加,不考虑烟气中携带的烟尘;

3)只进行烟气主流动区域的建模,忽略炉壁上的门、孔等附件,一律等效为水冷壁面;

4)省略冷却水管,冷却壁由平面代替;

5)对流换热区的5组换热管束由多孔介质代替. 简化后的模型如图 3所示.

|

| 图 3 余热锅炉几何模型 Fig. 3 Geometric model of WHB |

2.2 物理模型

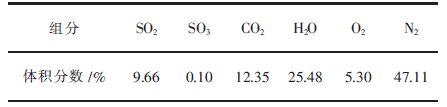

流体以该厂ISA炉实际烟气气相组成(不计烟尘及熔融物)为准,其成分见表 1,按不可压缩理想气体处理.

| 表1 模型流体组成 Table 1 Component of flue gas |

|

| 点击放大 |

由于流动形式简单,湍流模型选取默认的标准k-epsilon模型[9],近壁面处选用标准壁面函数(Standard Wall Functions)[10]处理. 考虑到模型涉及非零重力,且流体非等温,故还要考虑浮力效应对epsilon方程的影响[11-12].

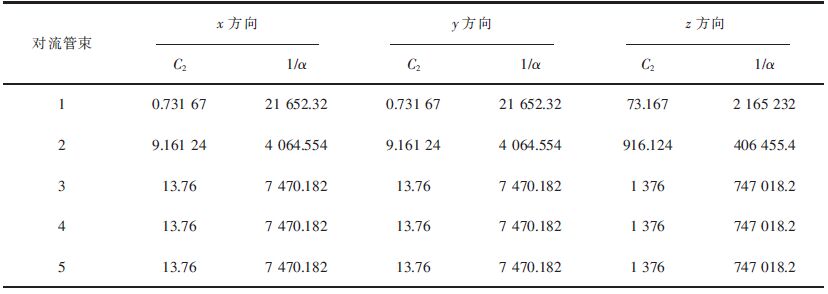

对流换热区的5组管束由多孔介质(porous zone)模型简化,其多孔性质参数——惯性阻力系数(inertial resistance)C2和黏性阻力(viscous resistance)系数1/a由表 2给出.

| 表2 对流换热区多孔性参数 Table 2 Parameter of porous zone |

|

| 点击放大 |

辐射模型选择离散坐标(Discrete Ordinates)模型[13-14],将烟气的辐射换热量以源项的形式耦合到能量方程中. 假设换热烟气满足灰体辐射定律,气体吸收系数采用灰度气体加权求和模型(WSGGM)——定义为与组元相关的函数.因模型无烟尘参与,不考虑散射.

多孔介质区域的能量处理,根据实际生产记录数据,按照每组对流换热管束冷却水流量换算得到冷却功率,作为源项附于能量方程之上.

2.3 边界条件入口条件:入口速度,由入炉烟气量40 000 m3/h换算而得,烟温1 200 ℃,内部发射率取默认值1;

壁面条件:壁面为无滑移壁面,水冷壁温度根据实际生产数据换算[15],取定值553 K,内部发射率设为定值0.8,换热系数取定值45 W/(m2·K);

出口条件:定义为自由出流(outflow).

2.4 网格无关性鉴于模型结构简单,因此流体域采用易于控制质量的六面体网格进行划分,最大网格尺寸设为150 mm. 边界层网格的处理,借助软件自带的梯度自适应功能,在得到初始解之后,根据温度梯度,对网格进行细化.

2.5 模型准确性验证经过以上建模工作,调取计算结果,数据显示余热锅炉入口进入热量22.865 MW,与设计值23.085 MW相差不到1 %;辐射区换热量约为12.897 MW,与设计值12.817 MW相差不足1 %;上升烟道与下降烟道连接处烟气平均温度约1 161 K,与设计值1 163 K几乎一致;下降烟道与水平烟道连接处烟气平均温度约886 K,与设计值883 K也颇为接近;考虑到对流换热区多孔介质模型的引入,锅炉出口温度631 K,与设计值623 K差距也在可以接受的范围.因此,建模结果可以用于进一步的分析.

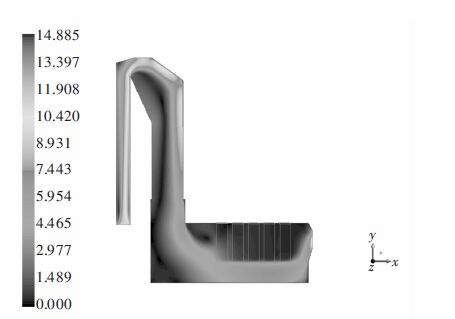

3 原ISA炉余热锅炉流场、温度场分析图 4所示为ISA炉余热锅炉中心截面(z=0)的流场云图. 从图 4中可以清楚地看到,进入水平烟道的烟气径直朝向烟道下方部位流去,其相对较高的流速同时意味着较大的流量;而分布有对流换热管束的烟道上方,则烟气流速缓慢,经过的烟气量少.

|

| 图 4 截面z=0m流场云图 Fig. 4 Filled contours of velocity at cross section z=0m |

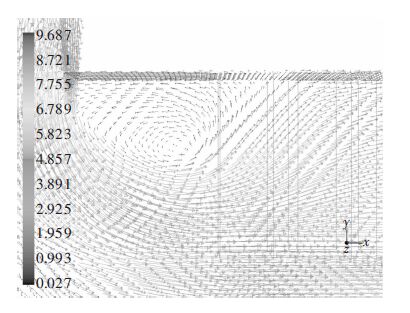

对流区流速缓慢,一方面是因为管束的存在对流动具有一定的阻碍作用,另一方面则是由于烟气量本身不足所造成的,而后者是主要原因.由速度矢量图(图 5)可见,在对流换热管束前端(-x方向)出现了速度的回旋区,这意味着该处压强相对较低,在得不到上游足够烟气补充的情况下,下游烟气被强行吸了回来.

|

| 图 5 速度矢量 Fig. 5 Vectors of velocity |

图 6所示为截面z=0的温度分布云图(注意,由于本模型的对流换热区采用多孔介质模型进行了简化,故计算得到的温度值不具有真实性,温度场的讨论也仅局限于对比分析,为潜在的低温区范围提供参考). 由图 6可见,水平烟道中温度场的分布与流场的分布大致一致:基本由左下向右上逐步降低,在对流换热管束前端存在低温区.这主要是气流主体先俯冲至烟道下部,后逐渐回升所造成的. 而低温区的形成,正是由于回旋气流难以与外部流场进行动量交换,从而导致能量无法及时补充所引起.

|

| 图 6 截面z=0m温度云图 Fig. 6 Filled contours of temperature at cross section z=0m |

图 7所示为水平烟道的右视示意图.水平烟道的结构(沿y方向)可以简单地划分成3个部分:上部的对流换热区、下部的灰斗以及底部的灰槽.对流换热区是水平烟道的主体结构,承担了主要的换热任务;灰槽是水平烟道的附属结构,主要起着储存、排放灰尘的作用;灰斗是过渡段,从结构上来看,起着连接对流换热区和灰槽的作用,而从功能上来看,顾名思义,灰斗的主要作用是集尘.

|

| 图 7 水平烟道右视图 Fig. 7 Right side view of horizontal passage |

烟气中所携带的固相或熔融态物质,经过相互碰撞以及辐射放热,大部分已经形成有着一定质量的固体颗粒;加之烟气冷却后,体积收缩,流速放缓,输运颗粒的能力也随之降低,故而,进入水平烟道后,固相颗粒逐渐从气流主体中分离出来,在灰斗的导向下,逐渐集聚至灰槽,并定期被清理出余热锅炉. 当然,由于灰斗内壁也布置有冷却水管,因此也可以通过辐射换热和对流换热,对水平烟道内的烟气起到辅助的冷却作用.

尽管灰斗也能起到冷却烟气的作用,然而毕竟对流换热区才能最大程度地利用中、低温余热,而ISA炉余热锅炉的三段式设计,使得从下降烟道出来的烟气主体气流朝斜下方流动,从而更多烟气并没有流经对流换热区,而是经由灰斗流向了锅炉出口(见图 4),这对水平烟道换热能力的充分发挥是不利的[16].

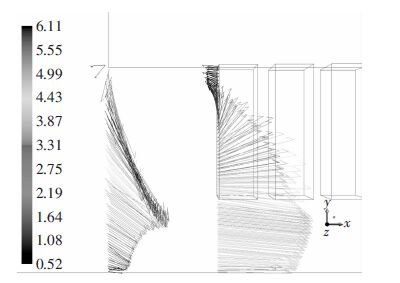

为进一步从量上进行分析,图 8截取水平烟道2个有代表性的横截面,一个是与下降烟道后墙共面的x=0 m截面,另一个是对流换热管束面前的x=4.476 m,并提取横截面上的速度矢量,用以展现烟气在水平烟道的分配情况.通过图 8可以清楚地观察到,烟气主体以3~6 m/s的速度进入水平烟道,由于惯性作用,来不及急转方向,径直朝灰斗冲去,从而导致大量烟气集中于灰斗,而非对流换热管束.只有部分烟气,在压力作用下,自下而上进入对流换热区,而第1组对流换热管束上半部分区域由于缺少烟气补充,出现回流现象.

|

| 图 8 截面x= 0 m,x= 4.476 m 上的速度矢量 Fig. 8 Vectors of velocity at cross section x= 0 m, x= 4.476 m |

调取数据表明,每秒流经截面x=0 m的烟气焓值约10.51 MJ,其中有约8.79 MJ的热是由灰斗以上部分流入,约1.72 MJ的热是由灰斗及灰槽部分流入;而在凝渣管屏面前的截面x=4.476 m,每秒钟灰斗以上部分的流经热量却减少为每秒约5.27 MJ,另有约4.89 MJ的热量由灰斗及灰槽部分流过(其中约0.35 MW的差值为辐射热损失).

4 导流板的设置及其对流场、温度场的改善鉴于水平烟道气流分布不合理的情形是由烟道连接处的直角结构设计所引起,所以想要改善流场分布,需要变更烟气流的转向方式,比如增大下降烟道与水平烟道之间的夹角,避免烟气流急转情况的发生.但是,这里研究的问题是如何对正在服役的ISA炉余热锅炉进行改进,而非设计,从实际情况来看,意图对烟道整体结构进行变更,可行性几乎为零.

既然无法从整体结构上做变动,就只能回到烟道内部进行分析.事实上,水平烟道可以人为地看成2个部分:上部的对流换热区和下部的辐射换热区. 对水平烟道内部烟气流场、温度场的优化,本质上来看,是尽可能多地分配烟气流经对流换热管束,而非由灰斗处经过.

不能增大烟道之间的夹角仅是无法使烟气自然调整流向,但是可以通过设置导向结构,强制对烟气的走向加以约束,提高对流换热区的烟气流经量,进而充分发挥水平烟道的换热能力,充分回收烟气余热.

4.1 导流板设置思路通过观察辐射换热室下降段与水平段交界面的速度云图(图 9),在靠近x(下降段后墙)方向1/3空间内,烟气速度高(负号表示y轴负方向),相应的流量也大.结合前面的分析,可知这部分烟气的温度也是相对较高的,能将这部分高热值的烟气引导至对流换热区,将会对水平烟道换热能力的提升起到明显的改善作用.

|

| 图 9 下降段与水平段交界面位置速度云图 Fig. 9 Filled countours of velocity at interface between descenting and horizontal passages |

出于以上思路,在下降段与水平段的连接处设置弧形导流板,引导竖直向下的烟气流改变方向为垂直于对流换热管束.考虑到水平烟道还具有分离固体颗粒的作用,故导流板未设水平段;由于离开导流板的烟气依旧会受重力作用,向下沉降,故导流板下端位置没有与对流换热管束下端齐平,而是设置在换热管束半高度处,其位置如图 10所示.

|

| 图 10 导流板形状/位置示意 Fig. 10 Sketch of shape/positon of flow guide plate |

4.2 导流板对流场的优化效果

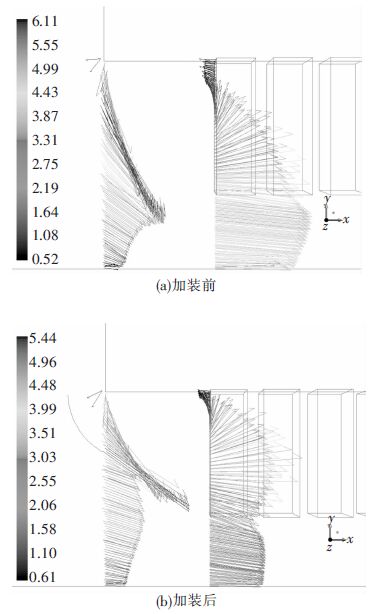

图 11所示为加装导流板前后,截面x=0 m和x=4.476 m上的速度矢量对比图.

|

| 图 11 加装导流板前后速度矢量对比 Fig. 11 Vectors of velocity with/without flow guide plate |

由图 11可见,加装导流板后,截面x=0 m上的烟气速度方向发生根本性的变化,主要表现为气流俯角得以明显抬升. 此外,由于导流板客观上起到分流的作用,因此竖直方向上速度大小的分布也变得相对均匀:速度范围介于2.0~3.5 m/s之间的区域扩大,而大于3.5 m/s与小于2.0 m/s的区域相对减小,并且速度的最大值与最小值均有所收缩. 与此同时,截面x=4.476 m上的速度场也得到相应的改善.流经对流管束的烟气量显著提高,回流现象减弱;流经灰斗部位的烟气动力减弱,流量下降.

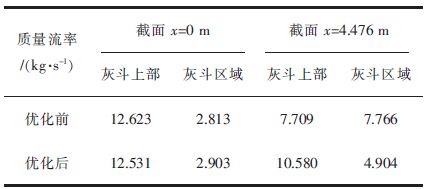

为进一步对比导流板的优化效e,提取加装导流板前后,通过不同位置截面的烟气质量流率(kg/s),见表 3.

| 表3 加装导流板前后不同截面上通过的烟气流率 Table 3 Flow rate at different cross sections with/without flow guide plate |

|

| 点击放大 |

由表 3可见,加装导流板前后,通过截面x=0 m的烟气流量分布相差无几.但是优化前,只有不到一半的烟气能够真正进入对流换热区,剩下的一半只能穿过灰斗区域,在微弱的辐射换热之后,排出余热锅炉;但是优化之后,超过2/3的烟气将会穿过对流换热管束,流量提高约17 %,且均为热价值更高的高温烟气,通过对流换热,可以充分释放热量.

进一步分析发现,优化前的截面x=0上,灰斗上部平均烟速4.873 m/s(这里采用的是速度的质量加权平均值),而其x方向分量仅为2.594 m/s;与此相对的是,优化后的截面x=0上,灰斗上部平均烟速虽只有3.752 m/s,但其x方向分量却有2.686 m/s.显然,优化前的烟气主体是朝向灰斗区域的,而优化后烟气主体是朝向对流换热区的,这也可以解释为何优化后,看似进入灰斗上部的烟气量稍微少一点,却实际上流经对流换热区的烟气量反而更多.

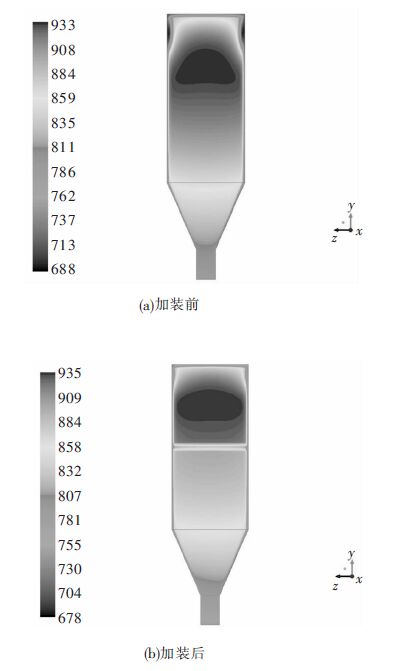

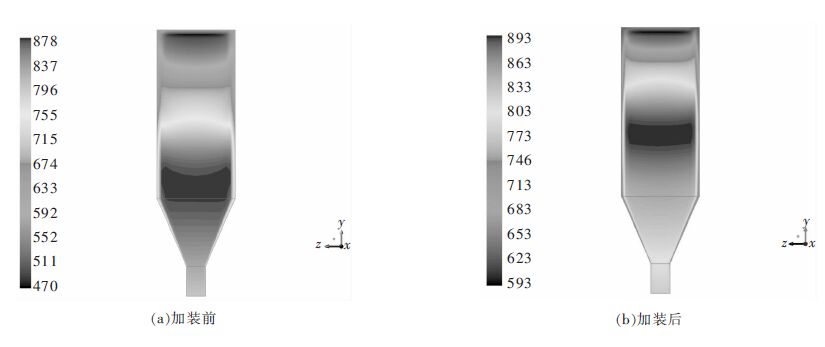

4.3 导流板对温度场的优化效果为了从温度场分布的角度进一步对烟道内部加以分析,图 12、图 13所示分别为加装导流板前后,截面x=0 m和x=4.476 m上的温度云图对比图.

|

| 图 12 加装导流板前后袁截面x= 0 m 上的温度云图对比 Fig. 12 Filled contours of temperature at cross section x= 0 m with/without flow guide plate |

|

| 图 13 加装导流板前后袁截面x= 4.476 m 上的温度云图对比 Fig. 13 Filled contours of temperature at cross section x= 4.476 m with/without flow guide plate |

由图 12可见,加装导流板后,高温烟气被截在水平烟道上半部分,这就减少了气流向下俯冲至灰斗的可能性;而且水平烟道顶部的冷区消失,说明回流现象有所减弱,这样的结果有利于避免低温腐蚀情况的发生.

由图 13可见,未加装导流板时,烟气尚未接触对流换热管束,其温度中心就已经下沉至水平烟道中下部,而留给对流换热区的却是一个大大回旋冷区,不仅不利于换热,还有潜在的低温腐蚀的危险.

而优化之后的温度场分布则较为合理:高温区位置适中,正对对流换热区;回流低温区虽然仍然存在,但范围已经大大缩减,且最低温度也有所回升,综合来看,低温腐蚀的风险得到了适当的抑制.

前面,对水平烟道温度场的分析中提到,截面x=4.476 m,灰斗以上部分的流经热量为每秒约5.27 MJ,另有约4.89 MJ的热由灰斗及灰槽部分流过(其中约0.35 MW的差值为辐射热损失).而对于优化后的温度场来说,这对数值变成了每秒流经灰斗以上部分的热量为7.70 MJ,而经过灰斗和灰槽的热量仅为2.90 MJ,这一升一降足以见得导流板的设置对温度场的改善作用十分明显.此外,改善后的辐射热损失约为0.477 MW,也就是说,导流板对温度场的优化,对水平烟道辐射换热能力的提升,也起到某种程度上的促进作用.

5 结 论通过建立ISA炉余热锅炉的数值模型,得到设计工况条件下流场、温度场的分布情况,并就水平烟道流场、温度场的分布进行分析. 分析认为:烟气由下降烟道进入水平烟道的过程中,由于受惯性的影响,烟气主流聚集于水平烟道下半部分,即灰斗位置,而非对流换热区,这对余热锅炉换热功能的实现极为不利.为此,提出在下降烟道与水平烟道的连接处,设置导流板的优化思路.

通过设置导流板,气流俯角得以明显抬升,竖直方向上速度分布趋于均匀:速度范围介于2.0~3.5 m/s之间的区域扩大,而大于3.5 m/s与小于2.0 m/s的区域相对减小,且速度的最大值与最小值均有所收缩.流入对流换热区的烟气量提高约17 %,且均为热质量较高的高温烟气.

随烟气流场的改变,温度场也得到明显的改善.经计算,每秒流入对流区的热量由5.27 MJ提升为7.70 MJ,而流经灰斗的热量由4.89 MJ减少为2.90 MJ.

对流换热区前的回流程度减弱,回旋区最低温度提升,低温区范围收缩,减小了低温腐蚀情况发生的可能性.

| [1] | 史跃岗, 陆成.内补燃余热锅炉的燃气-蒸汽联合循环效率计算[J]. 余热锅炉,2013 (4):11–14. |

| [2] | 王奇.艾萨-余热锅炉的设计特点分析[J]. 余热锅炉,2008 (3):1–4. |

| [3] | 陈宇昂.余热锅炉设计的若干研究[J]. 余热锅炉,2015 (3):30–33. |

| [4] | 宋冬根, 杨平, 鞠霞.闪速炼铜余热锅炉炉型改造与优化[J]. 有色冶金设计与研究,2013,34 (1):17–20. |

| [5] | 赵钦新. 余热锅炉研究与设计[M]. 北京: 中国标准出版社 , 2010 . |

| [6] | 王晓瑜.余热锅炉结构形式及运行特性研究综述[J]. 中国有色冶金,2012 (1):40–45. |

| [7] | 钟崴, 丁晟, 宋冬根, 等.闪速炼铜余热锅炉辐射室流场温度场数值模拟[J]. 浙江大学学报(工学版),2012,46 (2):321–326. |

| [8] | 王晓瑜, 袁艳平, 张冬洁, 等.顶吹熔炼炉余热锅炉数值模拟[J]. 中国有色冶金,2013,42 (3):50–53. |

| [9] |

LAUNDER B E, SPALDING D B. Lectures in mathematical models of turbulence[J].

London: Academic Press, 1972 . |

| [10] |

LAUNDER B E, SPALDING D B. The numerical computation of turbulent flows[J].

Computer Methods in Applied Mechanics and Engineering, 1974,3 (2):269–289. DOI: 10.1016/0045-7825(74)90029-2. |

| [11] |

HENKES R, VAN DER VLUGT F F, HOOGENDOORN C J. Natural-convection flow in a square cavity calculated with low-Reynoldsnumber turbulence models[J].

International Journal of Heat and Mass Transfer, 1991,34 (2):377–388. DOI: 10.1016/0017-9310(91)90258-G. |

| [12] | 王学猛, 张新庄.炼铅炉渣SKS炉底烟化提锌的试验探索[J]. 中国有色冶金,2015 (3):12–13. |

| [13] |

CHUI E H, RAITHBY G D. Computation of radiant heat transfer on a nonorthogonal mesh using the finite-volume method[J].

Numerical Heat Transfer, 1993,23 (3):269–288. DOI: 10.1080/10407799308914901. |

| [14] |

RAITHBY G D, CHUI E H. A finite-volume method for predicting a radiant heat transfer in enclosures with participating media[J].

Journal of Heat Transfer, 1990,112 (2):415–423. DOI: 10.1115/1.2910394. |

| [15] | 赵钦新. 余热锅炉研究与设计[M]. 北京: 中国标准出版社 , 2010 . |

| [16] | 聂宇宏, 聂德云, 梁融, 等.余热锅炉灰斗内两相流动的三维数值模拟及结构优化[J]. 江苏科技大学学报(自然科学版),2013,27 (5):448–492. |

2016, Vol. 7

2016, Vol. 7