| 露天矿汽车运输路面扬尘与控制方法的研究现状分析 |

我国是矿业大国,开采总量为世界第二,其中大多为露天矿山.由于露天矿山主要采用重型自卸汽车运送矿石,而其运输公路多为土碎石临时路面,导致露天矿山在作业时,约70 %~90 %的产尘来自于路面扬尘. 文献[1]显示,露天矿距路面5 m处,空气含尘浓度可高达750~800 mg/m3,是职业卫生标准的800倍左右,不仅严重威胁作业人员的身心健康,加速机械设备的磨损,而且影响周边的生态环境[2-5]. 同时,粉尘弥漫,行车能见度降低,为避免发生交通事故,行车速度下降,车辆间距增大,运输能力大大降低,严重影响劳动生产效率[6].可见,从安全、环境、经济等方面看,路面扬尘的污染亟待解决.

国内外针对路面扬尘污染的防治已开展大量的研究,但都因不同程度上存在制备工艺复杂、适用条件单一、腐蚀污染等问题没有广泛应用,多数矿山依旧仅采用洒水抑尘措施,路面扬尘的危害始终存在. 为此,文中从分析露天矿汽车运输路面扬尘机制和抑尘原理出发,归纳总结近年来国内外路面抑尘剂开发研究的成果与不足,对今后路面抑尘剂的开发研究和现场应用具有重要意义.

1 路面扬尘机制及抑尘原理 1.1 路面扬尘机制露天矿汽车运输路面多为松软泥土路或砾石路面,产尘量大,尘源多而不固定,属于具有阵发产尘性质的开放性尘源[7]. 根据露天矿运输特点,路面扬尘机制如下.

1)路面扬尘的临界条件与影响因素. 由文献[8-9]可知,粉尘启扬与否取决于粉尘所受外力能否足够克服粉尘颗粒自重与颗粒间相互作用力(黏结力和引力). 而该外力即起锚荷载临界值F=G+F黏+F引就是使粉尘飞扬的临界条件.由于粒间引力F引一般很小(忽略不计),所以临界起锚荷载大小只受颗粒自重和黏结力的影响.影响因素主要有颗粒大小、成分、含水量、粒间介质等.

2)轮胎与地面的相互作用引起直接扬尘. ①摩擦、剪切与碾压作用.由于重型汽车轮胎的旋转与地面摩擦挤压,产生强大的摩擦、剪切与碾压作用,使得路面变形、粉体破碎、体积增大、颗粒减小; ②离心作用.在离心力作用下,沿轮缘切线方向形成强大的切向尘气流.该气流夹带路面经碾压破碎的细微粉尘、土粒甚至碎石一齐运动,产生扬尘; ③空吸作用.由于路面凹凸不平等原因,路面凹坑里的空气,在汽车驶过时,由被压缩状态突然膨胀,产生强大的抽吸作用,产生有时能强达9.8×104 Pa的冲击气流[10],扬起路面粉尘.

3)车体机械荷载与诱导气流导致二次扬尘. 在运输矿岩时,重型自卸汽车运行过程中所承担的负载及意外冲击等影响还会引起二次扬尘.行驶中的汽车,因冲破挤压前方静态的空气造成强大的负压,诱导汽车周围的气流沿反方向流动,引起已静置的地面降尘再次启扬.气流大小与汽车自重、截面积及速度有关.同时,行驶的车体与周边空气、滚动的车轮与土石地面间都会有因摩擦作用形成的剪切气流,也能引起地面粉尘的二次飞扬.

1.2 抑尘原理依据上述路面扬尘机制,要解决路面扬尘,需遵循如下三方面的主要抑尘原理:

1)增强路面的抗碾压性能以减少尘源. 依据露天矿的运输特点和路面条件的限制,可通过增强路面土体的柔韧性或塑性来提高抗碾压性能. 矿山土壤多由岩石风化而成,主要成分是黏土,只要适当增加含水量,不超过液限,就能增强土壤塑性,增强颗粒间的结构连接力,土壤更稳固,产生破碎土尘的几率大大降低.

2)增加粉尘重量,让细小粉尘凝并黏结成大颗粒土尘,减少扬尘.增加重量最简单有效的办法依然是增加土体颗粒含水量.

3)改善路况,减少振动,减少车载矿岩的洒落,防止二次扬尘.

上述三点的核心就是确保路面的修筑质量,保证路面一定的含湿量,增强土壤塑性,加大粉尘颗粒间的黏结力与自重力(粉尘起锚荷载),减少产尘,避免扬尘,最终达到抑尘的效果.由此,学者提出的抑尘思路是对路面及路面粉尘进行化学处理,即研制路面抑尘剂.

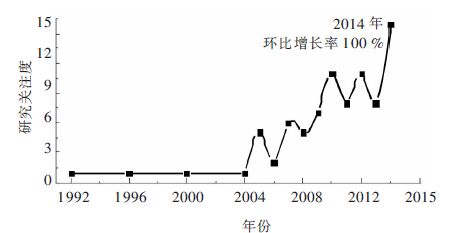

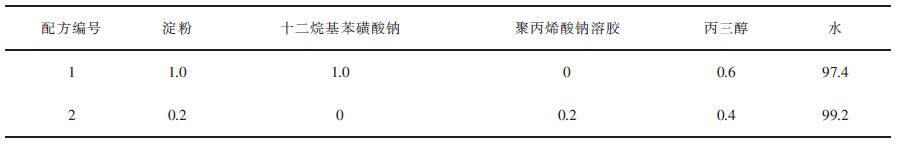

2 抑尘剂及应用方法半个多世纪以来,科研人员一直努力推动抑尘剂的发展与应用.我国在这方面的研究起步较晚,但发展迅速.根据图 1分析发现自20世纪90年代至今,抑尘剂研究关注度呈现逐年递增趋势,至2014年增长率达100 %,关注度也越来越高.基于这一现状,可以预计今后的研究还将继续深入和拓宽,抑尘剂依然是研究热点.而根据抑尘机理,抑尘剂可分为湿润型、黏结型、凝聚型和复合型 [11-12].

|

| 图 1 国内抑尘剂研究趋势 Fig. 1 Research trends of dust-depressor in China |

2.1 湿润型抑尘剂

湿润型抑尘剂[13]用于提高粉尘的含湿量,提升捕尘率,特别适用于大多数疏水性的矿岩粉尘.其基本原料是表面活性剂,卤化物或无机盐作为电解质以弥补表面活性剂吸湿保水方面的不足,同时控制水中的有害离子.

因此,在水中加入湿润剂,水分子立即吸取其中的亲水基,疏水基则被排挤与空气相通并在水溶液表面紧密的定向排列,形成保护吸附膜,减少外层水分子接触空气的面积,很大程度上减小了防尘用水的表面张力[14]. 而伸向空气的疏水基如水与尘粒间的“桥梁”般,对粉尘又有吸附作用,帮助润湿粉尘,增加粉尘含水量使其凝并,提高水的捕尘能力.

该类抑尘剂在我国20世纪80年代开始推广且发展迅速,已有很多专利,如CHJ-I型湿润剂、SDLY粉尘湿润剂、HY和HB湿润剂等目前在部分矿山较广泛使用.而国际上广泛使用的有英美等国的Dustally、M-R型湿润剂,波兰的卡波、德国的非离子型湿润剂,日本的Q剂、P剂等[15].

2.2 黏结型抑尘剂 2.2.1 研究进展黏结型抑尘剂通过黏结聚合粉尘,遮盖硅化路面,改善路况,控制粉尘飞扬.可广泛用于堤坝、土路面、散体堆放、建筑工地等领域.按照作用机理和材料可分为有机粉尘黏结剂、无机硅化粉尘黏结剂、复合粉尘黏结剂[16]. 其中应用最多的就是有机黏结剂.

研究人员发现将原油、石油渣油、石蜡、石蜡油、煤渣油、沥青、橄榄油废渣、生物油渣、木质素衍生物、纤维素滤料、树脂等不溶于水的材料[17]做乳化处理后配制成的乳化液具有一定黏性,对细小粉尘有良好的黏接效果并对其抑尘机理进行了研究.

当乳状液喷洒在路面时,上层粉尘颗粒最先被乳化液的外相水接触润湿.研究认为这是由于表面活性剂的存在,包裹着下层尘粒的空气膜会被疏水基冲破,增强水对粉尘的润湿、凝结作用,防止下层粉尘未能充分润湿就被轮胎带起.即使乳状液破乳,粉尘的表面也覆盖着一层较大强度的大分子量油膜,这些油膜能有效抑制其基底水的蒸发,使尘粒含水量持续更长时间.另外,乳状液中各相分子会在接触粉尘时与其颗粒相互融合,两相间的物理吸附(范德华力)和化学吸附(化学键)使乳状液的黏性更为显著,稳固了路面.而渗入尘粒间细小孔隙的乳状液,在水分蒸发渗透后,尘粒表面包裹着一层具有较好黏性的油膜,使尘粒不透水,还能继续黏结飘落在地面的飞尘.尘土间也不再只有内摩擦力,还增加内聚力,增强尘土的抗碾压性能,即使在繁重的运输负荷下,也能很好减少尘土的二次飞扬.

2.2.2 现场应用方法及效果1)乳化沥青抑尘剂. 20世纪末,包头钢铁学院利用沥青(100#)、快裂(密云)乳化剂及水(油水比60∶40)研究配制乳化沥青[18]抑尘剂,并在露天矿进行抑尘试验.当喷洒量为2.7~3.7 kg/m2时,抑尘有效期达4个多月,这是我国矿山公路是首次使用乳化沥青进行防尘,但经高温暴晒后,会排放有害物质,且有火灾危险.

2)重油乳状液抑尘剂. 李济吾等[19]配制出的重油乳状液抑尘剂,具有良好的流动性,其主要成分为水、5 %~10 %的重油及0.1 %~1.5 %的乳化剂(十二烷基硫酸钠和十六醇). 在某露天铜矿进行水与乳状液抑尘效果对比试验,结果表明:即使在夏季高温干旱气候条件下,乳状液的抑尘效率远大于纯水,有效抑尘时间长达2~3 d,约为洒水的120倍左右;随着乳状液喷洒次数增加,路面粉尘表面形成黑色重油油膜,减少油膜下粉尘含水的蒸发,10 d后油膜下的粉尘依然湿润,还增强路面的稳固性.

3)渣油-水系乳化液抑尘剂. 该抑尘剂原料是渣油,一种石油蒸馏附产物,价格低廉、来源广、无毒或低毒、可生物降解、黏性大、耐蒸发.抑尘剂的最佳配方为渣油3 %~6 %,水93.5 %~96.5 %,乳化剂约0.5 %,其中乳化剂由十二烷基硫酸钠和月桂醇2种表面活性剂组成.制备时,将油溶性乳化剂溶于软化的渣油中,得到乳化渣油和水溶性乳化剂,在恒温槽(70~75 ℃)中与水混合,经激烈搅拌后制得渣油-水系乳化液抑尘剂. 某矿区现场应用试验结果显示:在水泥路喷一次抑尘剂后,路面保持湿润的时间可达2 h,完全干透后路面盖有一层黏性油膜,7~9 d内依然能黏住细小粉尘;在泥土路喷一次抑尘剂后,当乳化液破乳后,路面依然保持湿润且具有黏性;当喷洒量达2.2 kg/m2时,有效抑尘时间达10 d以上;多次喷洒后,路面上覆盖的油膜在一定程度上起到养路的作用;随着喷洒次数的增多,路况越来越好,单次喷洒的有效抑尘时间也会越来越长.

黏结性抑尘剂具有良好的润湿性及黏结性,喷洒方便,现场使用的最多[20],约占50 %,其优势在于主体原料廉价易得,制备技术已相对成熟.长期使用后,路面将越来越抗压,性能也越来越好,这将整体提升路面质量并可逐渐减少喷洒次数.但渗透力不强,有刺激性气味,对环境会造成二次污染.

2.3 凝聚型抑尘剂凝聚型抑尘剂具有吸湿保水性,不断凝聚周围环境中的水分使细小泥土或粉尘聚合在一起.按照作用机理与材料可分为吸湿性无机盐凝聚剂和高倍吸水树脂凝聚剂[21].

2.3.1 吸湿性无机盐凝聚剂1)研究进展. 吸湿性无机盐材料很多,来源广泛,国内外学者主要集中在对 MgCl2、NaCl、CaCl2、CaO、硅胶、黏土、分子筛、活性氧化铝等高吸水性无机盐的研究.

研究认为,喷洒此类抑尘剂抑尘时,溶液与粉尘彻底接触形成能促进粉尘凝聚的水化膜,并紧紧包裹在湿润粉尘的表面.水化膜内的粉尘含水量受其水蒸发及水化膜与粉尘颗粒间的黏附力的影响.因水化膜能延缓水分的蒸发,因此,路面的保湿时间随之延长.此外,强吸湿性无机盐的吸湿量与环境湿度呈正比关系,且空气中的水与吸湿后的无机盐溶液的蒸气压力始终保持着动态平衡,当无机盐溶液的蒸气压力小时,无机盐溶液开始吸湿空气中的水;反之则蒸发;相等则停止.既使在环境干燥的条件下,粉尘也依然能从周围吸收水分,保持一定含水量;同时,粉尘颗粒间因吸附着无机盐溶液中的阳离子而产生静电,增大彼此间的吸引力,促进尘粒间的凝聚黏结,达到防尘的效果.

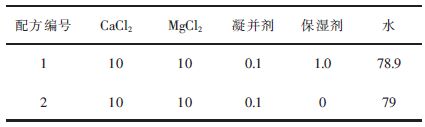

2)现场应用方法及效果. ①吸湿性无机盐抑尘剂. MgCl2、CaCl2、NaCl等吸湿性抑尘剂适用于空气相对湿度较高的地区,使用时将他们配成10 %~30 %的水溶液喷洒于扬尘表面或直接在地面撒固体颗粒. 文献[22]报道:在矿区使用CaCl2颗粒,用量为0.6 kg/m2时,抑尘有效期可达45~90 d.虽然抑尘效果不错,但是吸湿后溶液的强腐蚀性及其高成本使得其不能广泛应用. 为了控制其溶液酸性,常用方法就是添加金属氧化物(MgO、CaO等)对其溶液的酸性进行中和,但与此同时,无机盐原有的吸湿性、抗蒸发效果也随之下降; ②CDR抑尘剂. 北京劳保科学研究所[23]研制的CDR抑尘剂具有吸湿、保湿、渗透和凝并作用,主要由CaCl2、MgCl2基料和由凝并剂、保湿剂和渗透剂组成的表面活性物质助剂构成. 经对比实验研究得出的高效低廉CDR抑尘剂的配方见表 1.

| 表1 化学抑尘剂CDR 配方/% Table 1 Formula of CDR /% |

|

| 点击放大 |

现场工业试验表明,该抑尘剂吸湿、保湿性能良好,既使在较高温度和较低温度下,在10 d内仍可使路面含湿量保持在4 %以上,无粉尘产生;且原料来源广泛,价格便宜.

虽然该类抑尘剂吸湿性良好,防尘的同时还能防冻.但研究发现,效果显著的MgCl2、CaCl2等都呈酸性,对运输设备有一定的腐蚀性;且保留时间不长,易被黏附或雨水冲走,对环境造成污染;受环境温度和湿度的影响大,吸湿效果不稳定,故其综合抑尘效果仍不是很理想.

2.3.2 超强吸水凝聚剂1)研究进展. 超强吸水剂是近30 年来研发的一种性能优良的特殊水溶性高分子材料,起源于美国,但很多国家均投入很大精力进行研发,且发展迅速.它最大特点就是超强的吸水、保水能力,是其它吸水性材料不可比拟的.吸水时,吸水的比重至少能达到几百倍,甚至更大;吸水后,突出的抗压性能保证其水溶液不离析,优越的保水性能有效增强了抗旱能力.与此同时,还兼具吸湿放湿性,可反复使用;一定程度的黏性,还可黏结粉尘、落尘,是良好的抑尘材料.

美、英、日等多个国家研究如何利用淀粉、纤维、纤维素进行接枝丙基酸或羧甲基化合成优异的吸水剂,成果多种多样.其中日本在该方面的相关技术专利每年至少200件,有的吸水倍数能达到5 000倍.我国中科院、北化工、航天部等也做过相关研究,取得的成果并没有完全投入生产使用,相较国外差距较大.

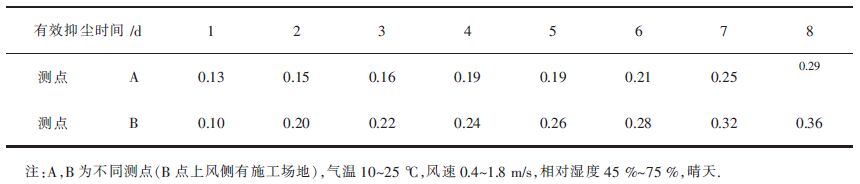

2)现场应用方法及效果. 高效吸水树脂溶胶抑尘剂[24],即在70~90 ℃条件下,将淀粉加水糊化,搅拌冷却至室温后加入丙烯酸盐溶液,借助过氧化物引发剂和交联剂,在60~75 ℃恒温条件下搅拌2~4 h,反应结束后,加入2~6倍的水搅拌数分钟.经检测,其酸碱性呈中性,是一种吸水性能良好、无毒无害的黏性高分子聚合物.在某矿碎石路面进行现场试验,测试汽车行驶过后路面上的扬尘浓度TPS与有效抑尘时间t的变化规律,结果见表 2.

| 表2 TPS 浓度与抑尘时间的关系/(mg·m-3) Table 2 Changes of TPS with dust suppression time /(mg·m-3) |

|

| 点击放大 |

由表 2可知,喷洒抑尘剂后A、B点的TSP浓度与喷洒前TSP浓度1.26~2.85 mg/m3相比有大幅度下降,且1~8 d内基本符合国家《环境空气质量标准》(GB3095-1996)规定的二级标准允许浓度0.30 mg/m3标准.从第7天开始,测点B的TSP浓度超出标准,但仍大大低于喷洒前的TSP浓度,该现象应与周围有施工场地有关.可见,该抑尘剂喷洒1次的抑尘时间约达8 d.

超强吸水剂性能优异,但其易受温度等环境因素影响,不同条件需用不同配比配制,且成本高,功能单一,又不能循环使用,实际应用范围不广,导致多数成果因对环境适应能力差而无法应用于现场.若能寻找更廉价的原料或新的合成方法,并侧重应用研究,这将在抑尘领域具有更宽广的应用空间.

2.4 复合型抑尘剂1)研究进展. 根据试验研究及现场应用发现,上述各类抑尘剂的功能都各有不足之处.为此,寻找一种抑尘效果优越,适用范围广泛的抑尘剂是当前化学抑尘的发展趋势.进入21世纪,科研人员提出利用多种抑尘剂的复合,以实现各抑尘剂功能的协同,研制出新型抑尘材料.

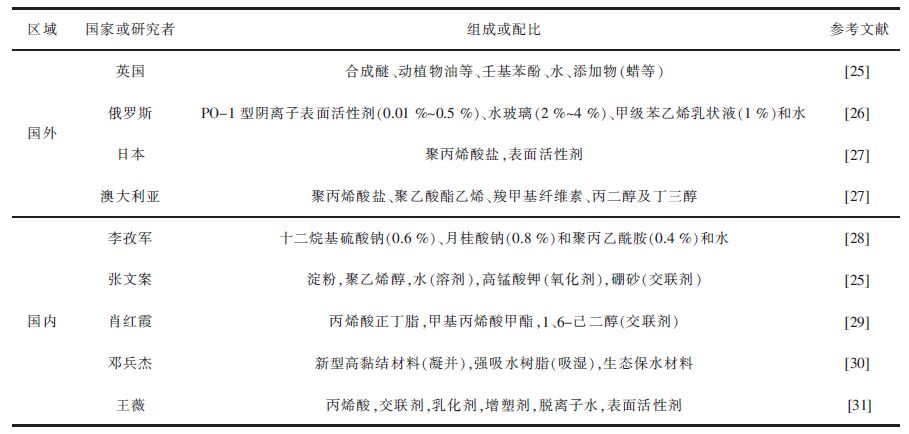

目前国内外此类抑尘剂研究尚少,典型研究成果见表 3.

| 表3 国内外复合抑尘剂典型成果 Table 3 Typical results of compound dust-depressor |

|

| 点击放大 |

2)现场应用方法及效果. 2000年,冶金部安环院研制的MPS复合树脂抑尘剂[32]还在现场进行应用,它结合典型的MC型湿润剂和RES型树脂黏结剂的优点,兼具润湿、凝并两大特性. 应用于江西德兴铜矿时,每次喷洒量约为0.3~0.5 L/m2,单次喷洒后抑尘时间约为10 d.比洒水的产尘强度和粉尘浓度降低90 %. 当抑尘剂完全渗透到地面后,第2次喷洒或循环多次喷洒后,路面质量显著提高,节省大量养路费用.

考虑到我国矿山道路坡度大的特点,2002年,武汉理工大学通过加入增阻剂等对MPS型抑尘剂进行改进,提高路面防滑性、粉尘黏结性、综合效益等. 改进后抑尘剂的防尘有效期可长达40余天,且防尘费用与洒水的费用接近.

近年,北京科技大学[33-34]通过对抑尘剂的吸湿性、抗蒸发性、抗研磨性、渗透深度、渗透时间等多项指标进行对比试验,得出2种复合抑尘剂配方,见表 4.

| 表4 复合抑尘剂配方/% Table 4 云ormula of compound dust-suppressor /% |

|

| 点击放大 |

在某矿山运输路面分别进行现场试验的结果显示,2号抑尘剂效果更好,抑尘时间达6 h,为洒水抑尘的12倍.抑尘总费用为洒水抑尘的45.41 %,具有良好的社会、经济效益.

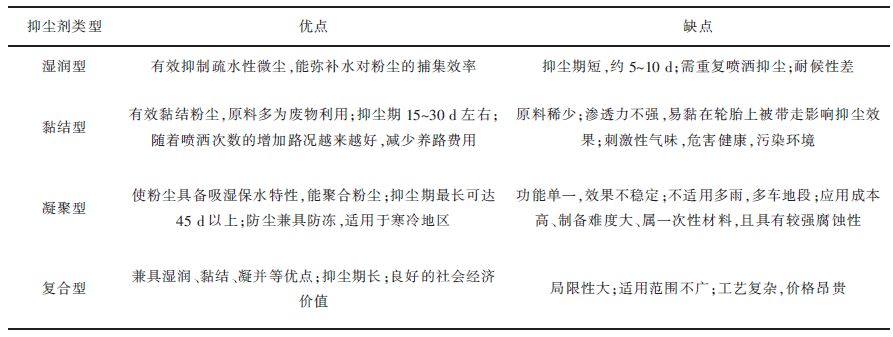

2.5 抑尘剂对比及分析1)优劣对比. 经大量分析现有抑尘剂成果,总结对比目前湿润型、黏结型、凝聚型、复合型抑尘剂,见表 5.

| 表5 各类抑尘剂对比 Table 5 Strengths and weaknesses of four types of chemical dust-depressors |

|

| 点击放大 |

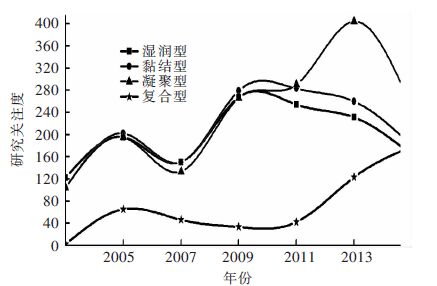

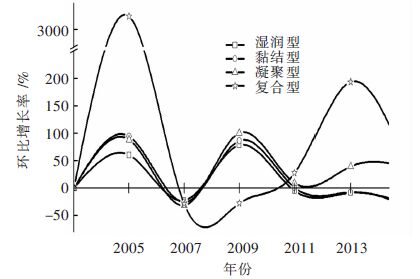

2)研究趋势分析. 据统计,近十年来不同类型抑尘剂研究的关注程度和变化趋势如图 2、图 3所示.由图 2可知,湿润型、黏结型抑尘剂的研究关注度自2009年开始呈逐年下降的趋势;凝聚型抑尘剂,由于超强吸水剂的优越性引起广大研究者的关注,着重研发,但自前两年开始也不再是研究重点;复合型抑尘剂,则是唯一一个呈逐年增长趋势,且环增长比率最大.根据各类抑尘剂研究关注度和研究的环比增长情况,未来的研究重点为复合型抑尘剂.

|

| 图 2 各类抑尘剂研究趋势 Fig. 2 Research trends of four types of chemical dust-depressors |

|

| 图 3 各类抑尘剂环比增长情况 Fig. 3 Chain base growth rate of four types of chemical dust-depressors |

3 结 语

路面抑尘的核心是增大路面粉尘的临界荷载,具体方法包括增加粉尘含湿量、增大粉尘自重、增强粉尘黏结力等.化学抑尘是行之有效的抑尘方法之一,虽有很多成果,但现有的研究成果均有各自的适用条件,至今还没有研制出一种抑尘效果良好的“万能”抑尘剂;效果较好的抑尘剂大都工艺复杂,价格昂贵,无法推广使用.

因此,在环境质量要求高、低成本、节能减排的时代背景下,今后应致力研发抑尘有效期长、无二次污染、原料价廉、生产工艺相对简单、综合效益高、适用于我国多数矿山的新型复合抑尘剂.

| [1] | 陆国荣.国外露天矿汽车运输路面扬尘防治技术(一)[J]. 国外金属矿山,1991 (11):69–78. |

| [2] |

HNIZDO E, MURRAY J, KLEMPMAN S. Lung cancer in relation to exposure to silica dust, silicosis and uranium production in South African gold mine[J].

Thorax, 1997,52 (3):280. |

| [3] |

KING A M. Health dust monitoring at Derlwyn opencast coal site[J].

Journal of Aerosol Science, 1997,28 (2):336. |

| [4] |

FULEKAR M H. Occupational exposure to dust in quartz manufacturing industry[J].

Annals of Occupational Hygiene, 1999,43 (4):269. DOI: 10.1093/annhyg/43.4.269. |

| [5] | 刘振奇, 梁学邈. 工业企业粉尘控制工程综合评价[M]. 北京: 冶金工业出版社 , 2002 . |

| [6] | 王海宁. 露天矿汽车运输路面抑尘材料-无机盐、渣油和高倍吸水树脂的抑尘性能研究[D]. 长沙:中南工业大学,1994. |

| [7] | 刘正文, 谭卓英, 李季阳.露天矿山运输道路厚大粉尘抑尘因子选择与性能探究[J]. 矿业研究与开发,2013,33 (3):77–80. |

| [8] |

SUBRATO S, BANERJEE S P. Characterization of haul road dust in an India opencast iron ore mine[J].

Atmospheric Environment, 1997,31 (17):2809–2814. DOI: 10.1016/S1352-2310(97)00095-2. |

| [9] | 胡树军, 李利, 王远.露天矿采场路面抑尘剂研制及性能表征[J]. 金属矿山,2013 (1):129–133. |

| [10] | 王海宁, 吴超.露天矿土质路面产尘机理初探[J]. 黄金,1996,17 (1):22–25. |

| [11] | 李成, 朱逢豪, 付兴民.关于抑尘剂开发及其存在主要问题的探讨[J]. 环境工程,2013,31 (增刊1):360–363. |

| [12] | 吴超. 化学抑尘[M]. 长沙: 中南大学出版社 , 2003 . |

| [13] |

DING C, NIE B S, YANG H. Experimental research on optimization and coal dust suppression performance of magnetized surfactant solution[J].

Procedia Engineering, 2011,26 :1314–1321. DOI: 10.1016/j.proeng.2011.11.2306. |

| [14] | 王海宁.表面活性剂在渣油-水系抑尘剂中乳化机理分析[J]. 南方冶金学院学报,1995,16 (4):20–25. |

| [15] | 杜翠凤, 王远, 卢俊杰.吸湿型路面抑尘剂配方研制及工业试验[J]. 东北大学学报(自然科学版),2015 (6):876–882. |

| [16] |

MIGUEL A M, CARLA M M L, ROCHEL M L. Use of glycerol by-product of biodiesel to produce an efficient dust suppressant[J].

Chemical Engineering Journal, 2012,180 (6):364–369. |

| [17] | 王姣龙, 胡志光, 张玉玲.化学抑尘剂的研究现状分析[J]. 化学工程师,2014 (7):51–54. |

| [18] | 王海宁.露天矿汽车运输公路防尘技术研究进展[J]. 露天采煤技术,1997 (3):6–9. |

| [19] | 李济吾, 陈旺星, 黄洪祥.露天矿公路路面抑尘剂防尘试验研究[J]. 有色金属(矿山部分),1996 (3):46–48. |

| [20] |

GHOSE M K, MAJEE S R. Air pollution caused by opencast mining and its abatement measures in India[J].

Journal of Environmental Management, 2001,63 (2):193–202. DOI: 10.1006/jema.2001.0434. |

| [21] | 刘宇. 运用高分子材料对纤维调湿材料的降粉尘研究[D]. 上海:复旦大学,2012. |

| [22] |

GOODRICH B, KOSKI R, JACOBI W R. Condition of soils and vegetation along roads treated with magnesium chloride for dust suppression[J].

Water Air&Soil Pollution, 2009,198 (1/2/3/4):165–188. |

| [23] | 苏宏杰.露天矿路面抑尘技术的研究[J]. 安全,1998 (4):1–2. |

| [24] | 王海宁.淀粉-丙烯酸钠吸水树脂的抑尘性能研究[J]. 南方冶金学院学报,2003,24 (5):98–102. |

| [25] | 吴超.近十年世界抑尘剂成果评述[J]. 金属矿山,1996 (12):37–41. |

| [26] |

PANG P, ENGLEZOS P. Phase separation of polyethylene oxide(PEO)-water solution and its relation and its relationship to the flocculating capability of the PEO[J].

Fluid Phase Equilibria, 2002,194 (1):1059–1066. |

| [27] | 杨静, 刘丹丹, 祝秀林, 等.化学抑尘剂的研究进展[J]. 化学通报,2013,76 (4):346–354. |

| [28] | 李孜军, 杨东杰, 牛娇, 等.溜井泡沫抑尘剂的研制及其抑尘性能实验研究[J]. 中国安全生产科学技术,2015,8 (11):64–70. |

| [29] | 肖红霞, 郑义.复合型抑尘剂的制备研究[J]. 环境工程,2011,29 (1):76–79. |

| [30] | 邓兵杰, 谭卓英.复合型抑尘剂配方试验研究[J]. 现代矿业,2011,3 (3):87–93. |

| [31] | 王薇, 霍茂清, 郑向军, 等.复合型抑尘剂的制备与应用研究[J]. 环境工程,2010,28 (增刊1):176–180. |

| [32] | 柳建龙, 李锦.MPS型抑尘剂及其应用[J]. 工业卫生与职业病,2000,26 (2):84–88. |

| [33] | 谢振华, 李晓超.露天矿山运输路面复合抑尘剂的研究[J]. 北京科技大学学报,2012,34 (11):1240–1244. |

| [34] | 李晓超.露天矿山运输路面抑尘技术研究[D]. 北京:北京科技大学,2011. |

2016, Vol. 7

2016, Vol. 7